Классификация нержавеющих сталей - аустенитная, ферритная, дуплексная, мартенситная. Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Мартенситная нержавеющая сталь

Cтраница 1

Мартенситные нержавеющие стали имеют наилучшую коррозионную стойкость после закалки из аустенитной области. В этом состоянии они обладают высокой твердостью и хрупкостью. [1]

Мартенситные нержавеющие стали испытываются в кипящем растворе Са ( No3) 2 111, в h3S Ch4COOH [2] применительно к аппаратуре нефтеперерабатывающего оборудования. Однако работ по испытаниям мартен-ситных нержавеющих сталей на склонность к коррозионному растрескиванию крайне мало. [2]

Мартенситные нержавеющие стали, как правило, используют либо в смягченном состоянии ( отпуск при температуре 650 С или выше), либо в полностью упрочненном состоянии ( отпуск при 250 С или ниже), так что существенного снижения коррозионной стойкости, связанного с выделением карбида, не происходит. Однако пайка твердым припоем лезвий ножей может привести к выделению карбида и питтинговой коррозии лезвия ножа вблизи рукоятки. Чтобы избежать этого, при пайке следует принять еобходимые меры. [4]

Мартенситные нержавеющие стали менее склонны к водородному растрескиванию ( но не вполне устойчивы), если они содержат некоторое количество никеля, что наблюдается также у дис-персионнотвердеющих нержавеющих сталей. До сих пор не найдены легирующие добавки, которые были бы полезны с этой точки зрения. Термическая обработка - отжиг, понижающая твердость, желательна. [6]

Коррозионная стойкость мартенситных нержавеющих сталей слегка увеличивается при повышении температуры свыше 260 - 360 С, очевидно, вследствие изменения при этом механизма коррозии. [7]

В случае мартенситных нержавеющих сталей ни быстрое течение воды, ни катодная защита не являются эффективными средствами поддержания пассивности. То же относится и к ферритным сталям. При использовании катодной защиты как мартенситные, так и ферритные стали склонны к водородному разрушению. Поэтому обычно используют только аустенитные нержавеющие стали. [8]

Создание гальванической пары из мартенситной нержавеющей стали и электроотрицательного металла также может приводить к разрушениям в результате выделения водорода на катодной поверхности стали. Как указывалось в разд. Эти винты самопроизвольно растрескивались вскоре после того, как их приводили в контакт с алюминием в условиях прибрежной атмосферы. Аналогичным образом вели себя винты из упрочненной мартенситной нержавеющей стали, находившиеся в контакте со стальным корпусом корабля: они разрушались вскоре после начала эксплуатации. [9]

Лопасти воздушного компрессора из мартенситной нержавеющей стали [59 ] разрушались вдоль передней кромки, где были велики остаточные напряжения и конденсировалась влага. Приведенные данные получили разнообразные объяснения, однако они убедительно доказывают, что сталь в указанных случаях разрушается в результате или водородного растрескивания, или КРН. При наличии в стали высоких напряжений, она может растрескиваться в воде без внедрения водорода, который образуется при взаимодействии воды с металлом. [10]

К коррозии под напряжением наиболее склонны мартенситные нержавеющие стали, обладающие высокой прочностью, а также ( в нек-рых средах) аустенитные нержавеющие стали, хотя они и обладают высокой пластичностью. Легирование титаном или ниобием не устраняет склонности к коррозии под напряжением аустенитных сталей. Коррозия под напряжением нержавеющих сталей связана с образованием надрезов вследствие из-бират. При этом возникает большая разница в скоростях растворения осн. При этом прочность металла становится ниже приложенного напряжения, в связи с чем происходит спонтанное развитие трещины и разрушение детали. Чувствительность нержавеющих сталей к коррозии под напряжением определяется в кипящем 42 % - ном растворе хлористого магния, в к-ром разрушение мн. Установлено, что коррозия под напряжением аустенитных нержавеющих сталей сильно зависит от содержания никеля. Наивысшая чувствительность к коррозии под напряжением проявляется при содержании в стали никеля 9 - 14 %, при дальнейшем повышении никеля чувствительность к коррозии под напряжением снижается и при содержании никеля более 40 % сталь становится несклонной к коррозии под напряжением. Уменьшение содержания никеля ( менее 9 - 14 %) тоже приводит к резкому увеличению сопротивления коррозионному растрескиванию, что следует связать с образованием двухфазных аустенито-ферритных сталей, отличающихся высоким сопротивлением коррозии под напряжением. Особенно стимулируют коррозию под напряжением активаторы ( хлор-ионы и др.), присутствующие в растворе. [12]

К коррозии под напряжением наиболее склонны мартенситные нержавеющие стали, обладающие высокой прочностью, а также ( в нек-рых средах) аустенитные нержавеющие стали, хотя они и обладают высокой пластичностью. Легирование титаном или ниобием не устраняет склонности к коррозии под напряжением аустенитных сталей. Коррозия под напряжением нержавеющих сталей связана с образованием надрезов вследствие из-бират. При этом возникает большая разница в скоростях растворения осн. При этом прочность металла становится ниже приложенного напряжения, в связи с чем происходит спонтанное развитие трещины и разрушение детали. Чувствительность нержавеющих сталей к коррозии под напряжением определяется в кипящем 42 % - ном растворе хлористого магния, в к-ром разрушение мп. Установлено, что коррозия под напряжением аустенитных нержавеющих сталей сильно зависит от содержания никеля. Наивысшая чувствительность к коррозии под напряжением проявляется при содержании в стали никеля 9 - 14 %, при дальнейшем повышении никеля чувствительность к коррозии под напряжением снижается и при содержании никеля более 40 % сталь становится несклонной к коррозии под напряжением. Уменьшение содержания никеля ( менее 9 - 14 %) тоже приводит к резкому увеличению сопротивления коррозионному растрескиванию, что следует связать с образованием двухфазных аустенито-ферритных сталей, отличающихся высоким сопротивлением коррозии под напряжением. Особенно стимулируют коррозию под напряжением активаторы ( хлор-ионы и др.), присутствующие в растворе. [14]

Наряду с этим имеются данные4, что коррозионная стойкость аустенитных и мартенситных нержавеющих сталей в результате азотирования уменьшается в заметной степени в таких средах, как раствор NaCl. Однако в том же исследовании отмечается, что во многих средах, как, например, в атмосфере сероводорода, а также в сульфидах стойкость азотированного слоя нержавеющей стали выше, чем до азотирования. [15]

Страницы: 1 2 3

www.ngpedia.ru

Мартенситная нержавеющая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Мартенситная нержавеющая сталь

Cтраница 2

В атмосферных условиях и в условиях повышения влажности ненагруженные детали из мартенситных нержавеющих сталей не подвергаются заметной коррозии. База испытаний составляла 30 суточных циклов) с периодическим смачиванием 3 % - ным раствором NaCI показали, что эти стали подвержены точечной коррозии. Общим между исследованием выносливости сталей при повышенных температурах и периодическом их смачивании коррозионной средой, определением коррозионной стойкости без приложения к образцам внешних нагрузок при повышенных температурах и периодическом смачивании является то, что в обоих случаях металл поверхностных слоев образцов подвержен усталости вследствие резко циклического изменения температуры с большим градиентом. Определение коррозионной стойкости сталей при периодическом смачивании коррозионной средой может дать качественную картину влияния химического состава и структуры стали на ее коррозионно-ме-ханическую стойкость при повышенных температурах. [16]

При этом не проводится закалка от высокой температуры, необходимая в случае мартенситных нержавеющих сталей. [17]

Характер распространения остаточных напряжений по глубине наклепанного слоя качественно одинаковый для всех исследуемых мартенситных нержавеющих сталей. Максимальные остаточные сжимающие напряжения имеют место не на поверхности, а на некоторой глубине, сжимающие напряжения плавно уменьшаются при переходе в глубь образца и на глубине 100 - 150 мкм, в зависимости от режимов обкатки, меняют знак. [18]

В заключение необходимо отметить, что инверсия масштабного фактора при коррозионной усталости характерна для углеродистых, низко-и среднелегированных мартенситных нержавеющих сталей, алюминиевых сплавов. Наиболее заметна она при изменении диаметра образца до 50 - 60 мм ( рис. 69) и проявляется при большой базе испытаний, когда коррозионно-усталостное разрушение контролируется электрохимическим фактором. У нержавеющих сталей, склонных к щелевой коррозии, с увеличением диаметра образцов предел выносливости снижается и при испытании и в воздухе, и в коррозионной среде. [19]

Стали с полным фазовым превращением а у, при охлаждении на воздухе с температуры несколько выше Ас3 дающие структуру мартенсита, - мартенситные нержавеющие стали с повышенным содержанием углерода. [20]

Результативным методом является оптимальная термообработка. Для мартенситных нержавеющих сталей наиболее приемлемым является отпуск их в интервале температур 570 - 600 С; в ряде случаев целесообразен повторный отпуск при 500 С. Из углеродистых и низколегированных сталей наибольшей стойкостью к коррозии под напряжением обладают материалы с сорбитной и перлит-ферритной структурой, наименьшей - с мартенситной. [21]

На рис. 37, где представлены результаты, полученные Фелпсом [37], показано и коррозионное поведение высокопрочной 12 % - ной хромистой стали. Этот сплав является типичным представителем обсуждаемых здесь мартенситных нержавеющих сталей. Каждая точка па рис. 37 показывает среднее время до разрушения, определенное для 5 образцов или более. Подавляющее число разрушений наблюдалось для образцов с пределом текучести более 1260 МПа, а в области 1030 - 1260 МПа разрушения были немногочисленны. [22]

Мартенсит образуется при сдвиговом типе фазового превращения при быстром охлаждении стали ( закалка) из аустенитной области фазовой диаграммы. Эта структура определяет твердость закаленных углеродистых сталей и твердость мартенситных нержавеющих сталей. У нержавеющих сталей этого класса решетка объемноцентрированная кубическая и сплавы магнитны. [23]

Так же как в мартенситных сталях, предел текучести малоуглеродистых сталей переходного класса после ог-пуска при 300 - 500 С значительно растет. При отпуске некоторых сталей наблюдается вторичное твердение, сопровождающееся иногда существенным изменением механических и коррозионных свойств однако характер этих изменений такой же, как у мартенситных нержавеющих сталей. [24]

Ферритные и мартенситпые нержавеющие стали обладают высокой коррозионной стойкостью при определенных условиях. В статических условиях эти стали быстро корродируют и на их поверхности образуется толстый слой окислов - продуктов коррозии. Ферритные и мартенситные нержавеющие стали хорошо сопротивляются окислению при высокой температуре и поэтому часто применяются там, где требуется стойкость против действия горячих газов. Интересно отметить, что коррозионная стойкость этих сталей в воде слегка повышается в интервале температур от 260 до 360 С; очевидно, в этих условиях электрохимическая коррозия превращается в химическую газовую коррозию. [25]

Наилучшей коррозионной стойкостью в воде обладают аустенитные нержавеющие стали, сплавы на основе кобальта, цирконий и гафний. Приемлемые характеристики имеют ферритные и мартенситные нержавеющие стали и сплавы на никелевой или медной основе. Наименее стойкими оказываются углеродистые и низколегированные стали и сплавы на алюминиевой основе. [26]

Вспучивание ферритных нержавеющих сталей наблюдалось, когда они были катодно защищены в морской воде. Вероятно, это происходило вследствие того, что были применены защитные плотности тока выше минимальной величины, необходимой для полной защиты. Если при контакте активных металлов с мартенситными нержавеющими сталями образуются гальванические пары, то нержавеющая сталь ( катод) может разрушиться вследствие выделения на ней водорода. [27]

Мартенсит образуется при фазовом превращении сдвигового типа, происходящем при быстром охлаждении стали ( закалке) из аустенитной области фазовой диаграммы, для которой характерна гранецентрированная кубическая структура. Мартенсит определяет твердость закаленных углеродистых сталей и мартенситных нержавеющих сталей. Нержавеющие стали этого класса имеют объемно-центрированную кубическую структуру; они магнитны. Типичное применение - инструменты ( в том числе и режущие), лопатки паровых турбин. [28]

Создание гальванической пары из мартенситной нержавеющей стали и электроотрицательного металла также может приводить к разрушениям в результате выделения водорода на катодной поверхности стали. Как указывалось в разд. Эти винты самопроизвольно растрескивались вскоре после того, как их приводили в контакт с алюминием в условиях прибрежной атмосферы. Аналогичным образом вели себя винты из упрочненной мартенситной нержавеющей стали, находившиеся в контакте со стальным корпусом корабля: они разрушались вскоре после начала эксплуатации. [29]

Для исправления сильно перегретой стали иногда производят нормализацию при темп-ре на 100 - 150 выше Ас. Нормализацию малоуглеродистой и средне-углеродистой нелегированной и малолегированной конструкционной стали проводят также для улучшения механич. Среднелегированная и высоколегированная конструкционная стали, а также мартенситная нержавеющая сталь, нагретые выше критич. Многие высоколегированные конструкционные и все мартенситные нержавеющие стали при нормализации подвергаются полной закалке. [30]

Страницы: 1 2 3

www.ngpedia.ru

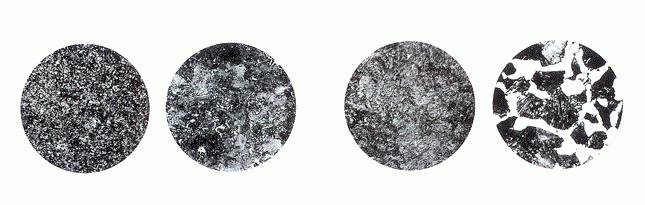

Классификация нержавеющих сталей - аустенитная, ферритная, дуплексная, мартенситная.

АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Аустенитная нержавеющая сталь содержит значительное количество хрома и достаточное для образования «аустенитной» микроструктуры количество никеля и марганца, которые и придают этим маркам стали хорошую формуемость, пластичность и коррозионную стойкость (а также делают сталь немагнитной). Типичный состав аустенитной стали содержит 18% хрома и 8% никеля, что соответствует популярной «нулевой» («0») марки, согласно определению Американского института чугуна и стали (AISI). Данная марка известна в России как AISI 304, DIN 1.4301 и соответствует российскому аналогу 08Х18Н9. Аустенитные марки стали отличаются высокой прочностью, имеют коррозионную стойкость в широком диапазоне агрессивных сред и отличаются хорошей технологичность и свариваемостью.

ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Ферритные марки нержавеющей стали сходны по свойствам с низкоуглеродистой сталью, но обладают более высокой коррозионной стойкостью. Наиболее распространённые марки ферритной стали содержат в среднем 11% и 17% хрома. Первые обычно применяются в производстве выхлопных систем автомобилей, а вторые – в производстве кухонных приборов, стиральных машин, и архитектурного декора интерьеров.

АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ (ДУПЛЕКСНАЯ)

Стали аустенитно-ферритного класса характеризуются высоким содержанием хрома (18-22%) и пониженным (экономным) содержанием никеля (4-6%, в отдельных случаях до 2%). Дополнительные легирующие элементы – молибден, медь, титан, ниобий. Химический состав этих сталей таков, что соотношение аустенита и феррита после оптимальной термической обработки составляет примено 1:1. Данный класс сталей имеет ряд преимуществ по сравнению с аустенитным сталями: более высокая (в 1,5-2 раза) прочность при удовлетворительной пластичности и сопротивляемости действию ударных нагрузок, большая стойкость против межкристаллитной коррозии и коррозионного растрескивания. Они в основном используются в обрабатывающей промышленности, строительстве и в изделиях, контактирующих с морской водой.

МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Мартенситные, как и ферритные марки, содержат в среднем от 12% до 17% хрома, однако имеют более высокое содержание углерода. Эти стали применяют преимущественно в термически обработанном состоянии, часто с тщательно шлифованной, а иногда и полированной поверхностью. Они используются при производстве лопастей турбин, столовых приборов и бритвенных лезвий.

Таблица взаимного соответствия нержавеющих аустенитных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия нержавеющих ферритных и мартенситных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия легированных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB. Таблица взаимного соответствия жаропрочных сталей, специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.

www.dpva.ru

мартенситная нержавеющая сталь улучшенной обрабатываемости - патент РФ 2080410

Предлагается мартенситная нержавеющая сталь, имеющая улучшенную обрабатываемость в следующий составе, мас.%: углерод ниже 1, 2, кремний не более 2, марганец не более 2, хром 10,5 - 19, сера не более 0,55, кальций не ниже 32 10-4, кислород не ниже 70

10-4, кислород не ниже 70 10-4, железо - остальное, причем соотношение между содержанием кальция и кислорода 0,2 - 0,6. Сталь подвергают, по меньшей мере, термообработке закладкой, для получения мартенситной структуры. 7 з.п. ф-лы, 2 ил., 9 табл. Изобретение относится к нержавеющей мартенситной стали с улучшенной обрабатываемостью. Нержавеющими сталями называют сплавы железа, содержащее по меньшей мере 10,5% хрома. В состав стали входят другие элементы, модифицирующие структуры и свойства сплава. Различают четыре основные структуры: мартенситные стали, ферритные стали, аустенитные стали, аустенитно-ферритные стали. Мартенситные стали содержат обычно от 12 до 18% хрома, а содержание углерода может достигать приблизительно 1% Многочисленные элементы сплава, такие как Ni, Mo, Si, Ti, V, Nb допускают широкий диапазон свойств и позволяют применять их по различному назначению в механических конструкциях для изготовления инструментов, ножей, изделий, оксидированных при высокой температуре. Их оригинальность заключается в сочетании хорошего сопротивления коррозии, зависящим в основном от хрома, с повышенными механическими характеристиками, присущими мартенситной структуре. Существует широкий диапазон мартенситных нержавеющих сталей, составов их и весьма разнообразных особенностей применения. Среди наиболее обычных марок можно назвать: марки с хромом-углеродом без никеля. Исследуемыми характеристиками являются твердость, сопротивление коррозии, шлифовка; марки с 16% хрома плюс никель. Присутствие хрома придает им хорошее сопротивление коррозии, никель (от 2 до 4%) позволяет получать мартенситную структуру после закалки; марки со структурным упрочнением, имеющие высокое сопротивление коррозии при высоких механических характеристиках; улучшенные с содержанием хрома 12% (добавление таких элементов как ванадий, молибден, вольфрам, кремний, ниобий, титан). Целью является повышение одного или нескольких свойств материала, например прочности при высоких температурах, текучести, коэффициента удельного сопротивления удару, сопротивление коррозии и т.д. Для всех этих марок структуры конечного продукта и его механические характеристики сильно зависят от термической обработки. В качестве обычной термообработки применяют закалку, отпуск и смягчающий отжиг. Закалка имеет целью придать стали мартенситную структуру и высокую твердость. Отпуск позволяет повысить ковкость, которая после закалки является невысокой, а смягчающий отжиг позволяет получать металл, который можно подвергать усложненным операциям применения, таким, как некоторые способы механической обработки или штамповки. Обработка стали осуществляется в зависимости от состава (точнее от температуры отпуска, от времени, от типа охлаждения и т.д.). Мартенситные нержавеющие стали являются труднообрабатываемыми. Это объясняется следующим. Высокая твердость вызывает механический износ инструментов, подвергающихся значительным режущим нагрузкам, выходящим за предел сопротивления разрыву. С другой стороны, повышенные силы трения, в сочетании со средней удельной теплопроводностью, могут вызывать повышенные температуры на поверхности контакта инструмент/материал, следствием чего является термическая усталость и износ в результате диффузии. Вместе с тем область фракционирования стружек очень часто невелика. Наконец, присутствие таких твердых окисей, как окись алюминия или хромистый железняк, представляет фактор, усугубляющий износ режущего инструмента. Износы инструментов имеют, следовательно, различные первопричины для мартенситных сталей (повышенная твердость, значительные трения) по сравнению с аустенитными сталями (холодная ковка, низкая удельная теплопроводность, плохое фракционирование стружек). Было использовано много способов для улучшения обрабатываемости, но все они имеют недостатки. Присоединение серы, которая может образовывать с марганцем сернистые соединения, иногда замещенные хромом, ухудшает сопротивление коррозии, способность к деформации в горячем и холодном состоянии, свариваемость, а также механические характеристики в поперечном направлении. Присоединение селена служит дополнением к сере, он приводит к сфероидизации сульфидов и улучшает тем самым механические характеристики в поперечном направлении. Кроме своей стоимости этот элемент является высокотоксичным. Введение теллура позволяет также сфероидизировать сульфиды и приводит, таким образом, к уменьшению анизотропии стали, в частности анизотропии ее механических свойств. Разумеется, он улучшает также обрабатываемость, но имеет недостаток, заключающийся в снижении способности к превращению в горячем состоянии. По этой причине его применение ограничено. Присоединение свинца, который нерастворим в стали, осуществляется в форме шаровидных включений, но этот элемент имеет тот недостаток, что он является токсичным и ухудшает ковкость. Из патента Франции А-2 648 477 известна ресульфированная аустенитная сталь с улучшенной обрабатываемостью, содержащая в своем весовом составе такое количество кальция и кислорода, которое улучшает обрабатываемость. Итак, хорошо известно, что аустенитные нержавеющие стали трудны для обработки, большей частью по причине их слабой теплопроводности, вследствие чего имеют плохой отвод тепла на острие режущего инструмента и быстрый износ инструмента и его быструю нагартовку, вызывающую местами зоны повышенной твердости. Во время механической обработки стали вследствие повышенных температур резки, эти включения играют роль смазочного материала на поверхности контакта стали с обрабатывающим режущим инструментом, приводя, таким образом, к снижению износа режущих инструментов и к лучшему внешнему виду поверхности обрабатываемых деталей. Кроме того, в области механической обработки аустенитные стали не требуют значительной термообработки, способной изменять физико-химическое состояние стали и включений. Мартенситные стали способны к закалке и, что касается характеристик, они могут иметь высокую твердость. Поэтому проблема трудности механической обработки решена неполностью. Изобретение имеет целью снижение трудностей, встречаемых при механической обработке мартенситовых сталей, при сохранении их свойств деформируемости или ковкости в горячем и холодном состоянии, их механических характеристик и их особенностей при термических обработках. Согласно изобретению мартенситная сталь, имеющая высокую обрабатываемость, отличается следующим составом (в вес.): углерод ниже 1,2% кремний ниже или равен 2% марганец ниже или равен 2% хром от 10,5 до 19% сера ниже или равна 0,55% кальций выше 32,10-4% кислород выше 70,10-4, причем соотношение содержания кальция и кислорода Ca/O составляет от 0,2 до 0,6, вышеназванную сталь подвергают, по меньшей мере, термообработке путем закалки, для получения мартенситной структуры. Согласно дополнительным признакам изобретения: сталь включает серу в количестве, ниже или равном 0,035% сталь включает серу в количестве от 0,15 до 0,45% вышеназванная сталь ресульфированная; сталь включает, кроме того, никель в количестве, ниже или равном 6% сталь включает, кроме того, молибден в количестве, ниже или равном 3% в состав стали включены, кроме того, элементы из группы вольфрам, кобальт, ниобий, титан, тантал, цирконий, ванадий, молибден в следующих весовых количествах: вольфрам макс. 4% кобальт макс. 4,5% ниобий макс. 1% титан макс. 1% тантал макс. 1% цирконий макс. - 1% ванадий макс. 1% молибден макс. 3% кроме того, сталь включает никель в количестве от 2 до 6% и медь в количестве от 1% до 5% и содержит включения силикоалюмината извести типа анортида и/или псевдоволластонита и/или геленита. На фиг. 1 представлена тройная диаграмма SiO2 CaO - Al2O3 составов окисей, вводимых в сталь согласно изобретению. На фиг. 2 показаны кривые, характеризующие износ инструмента для различных примеров. Мартенситные стали имеют совершенно различные составы и особенно структуру по сравнению, например, с аустенитными сталями. Поведение мартенситных сталей при механической обработке связано со специальными проблемами. Модификация состава мартенситных сталей не позволяет надежно сохранять их свойства или еще улучшать их. Мартенситные стали способы к закалке и, что касается характеристик, они могут иметь высокую твердость. Эти стали, с точки зрения металлургии, сильно отличаются от аустенитных сталей. С одной стороны, они могут подвергаться закалке, и кристаллическую структуру, полученную в холодном состоянии в этих сталях, нельзя сравнивать с аустенитной структурой. С другой стороны, обработка мартенситных сталей отличается в большинстве проблем от обработки аустенитных сталей. В частности, за счет разной термообработки первых, металл получает свойства, определяющие его применение. Закалка (быстрое охлаждение с высокой температуры ниже температуры Ms начала превращения мартенсита, которое зависит от состава стали) позволяет получать, исходя из аустенитной структуры в горячем состоянии мартенситную структуру. Она обычно следует за отпуском (выдержка при промежуточной температуре, в зависимости от стали), которая позволяет повышать невысокую после закалки ковкость. Некоторые марки мартеновских сталей подвергаются смягчающей обработке. Эту обработку применяют, когда металл должен подвергаться усложненным операциям применения, таким как некоторые способы механической обработки или штамповки. В этом случае мартенситная структура металла изменяется на ферритную с включениями карбида хрома. Однако мартенситную структуру и ее механические характеристики можно снова обнаружить после соответствующей термообработки. Наконец, химический состав мартенситных сталей очень отличается от химического состава аустенитных сталей, что впрочем объясняется частично необходимостью иметь достаточно высокую температуру начала превращения мартенсита Ms. Они содержат небольшое количество никеля (менее 6%), имеют низкое содержание хрома для нержавеющих сталей (от 11 до 19% хрома). Согласно изобретению мартенситная сталь имеет следующий весовой состав: углерод не более 1,2% кремний макс. 2% марганец макс. 2% хром от 10,5 до 19% сера макс. 0,4% кальций не менее 32,10-4% кислород - не менее 70,10-4% причем, соотношение содержания кальция и кислорода Ca/O составляет от 0,2 до 0,6; вышеназванную сталь подвергают,по меньшей мере, закалке для получения мартенситной структуры. Неожиданным образом выяснилось, что при вводе ковких окисей в мартенситную структуру выбранные окиси, т.е. силикоалюминаты извести типа анортида и/или псевдоволластонита и/или геленита, представленные на тройной диаграмме фиг. 1, сохраняют основные свойства в мартенситной стали после термообработки, которой подвергают вышеназванную сталь, без ухудшения механических свойств с заметным улучшением свойств обрабатываемости. Однако включение ковких окисей оказывает благоприятное действие на обрабатываемость только по той причине, что здесь используется матричная структура. Заявитель, к своему удивлению, установил, что матричная структура тоже является различной, как структура мартенситных сталей, эти окиси тоже оказывают благоприятное действие на обрабатываемость. Кроме того, не было очевидным, что из-за различий в обработке заявитель может получить такие же включения в стали. Заявитель неожиданно констатировал, в частности, что термообработка ничего не изменяет в природе включений. Не происходит или, по меньшей мере, нет значительной модификации аналитического состава включений, в том числе, диффузии в твердом состоянии, и это во время термообработки, которой подвергают мартенситную сталь. Кроме того, проблема механической обработки мартенситных сталей сильно отличается от проблем, имеющихся в аустенитных сталях. В противоположность этим последним, они не подлежат холодной деформации, а их электрическая проводимость достаточно высока. Зато главной проблемой мартенситных сталей для механической обработки является твердость. Трудно было предположить, что идентичные включения могут оказывать благоприятное действие, тогда как проблемы механической обработки имеют, напротив, другие причины. Оказывается, что при механической обработке мартенситных сталей ковкие окиси при температурах механической обработки этих сталей достаточно нагреваются для образования смазочной пленки, постоянно регенерируемой включениями окисей, присутствующих в металле. Эта смазочная пленка позволяет уменьшить трение в инструменте. Таким образом, действие большой нагрузки, вызванной большой твердостью материала, сокращается. Были испытаны два виде мартенситных сталей, одна содержала в своем составе серу в количестве от 0,15 до 0,45% другая имела в составе серу в количестве ниже 0,035% Было отмечено, что присутствие ковких окисей в стали не изменяет сопротивления коррозии, в том числе точечной или кавернозной, также для состава с низким содержанием серы, как в ресульфированном составе. Обычно выигрыш, полученный в механической обработке, ни в коем случае не ухудшает такие характеристики, как ковкость или способность к деформации в горячем или в холодном состоянии. Было также отмечено, что введенные окиси сохраняют свои свойства, независимо от проведенной термообработки. Согласно изобретению введение ковких окисей, проведенное без учета количества углерода с присоединенным азотом, которое уменьшается, имеет тенденцию, как доказано, к снижению механических характеристик. Изобретение относится также к мартенситной стали, в состав которой введено от 2 до 6% никеля и от 1 до 5% меди или менее 3% молибдена. Никель необходим в сталях, содержащих более 16% хрома, чтобы получить после закалки мартенситную структуру. В марках со структурным твердением никель кроме своей вышеназванной роли (уменьшение количества дельтаферрита) должен образовывать с медью фазу "Nl3Cu", которая повышает твердость металла. Твердение здесь получают, в основном, за счет углерода, содержание которого остается сравнительно низким. Медь в комбинации с металлом позволяет получать структурное твердение и, следовательно, повышать механические характеристики. Молибден улучшает сопротивление коррозии и оказывает благоприятное действие на твердость после отпуска стали и улучшает также упругую деформацию. Мартенситная сталь согласно изобретению может содержать также стабилизирующие элементы из группы вольфрам, кобальт, ниобий, титан, тантал, цирконий в следующих весовых количествах: вольфрам макс. 4% кобальт макс. - 4,5% ниобий макс. 1% титан макс. 1% тантал макс. 1% цирконий макс. - 1% В примере применения мартенситной стали A по изобретению состав стали следующий (см. табл. 1), в которую введен: Ca 30

10-4, железо - остальное, причем соотношение между содержанием кальция и кислорода 0,2 - 0,6. Сталь подвергают, по меньшей мере, термообработке закладкой, для получения мартенситной структуры. 7 з.п. ф-лы, 2 ил., 9 табл. Изобретение относится к нержавеющей мартенситной стали с улучшенной обрабатываемостью. Нержавеющими сталями называют сплавы железа, содержащее по меньшей мере 10,5% хрома. В состав стали входят другие элементы, модифицирующие структуры и свойства сплава. Различают четыре основные структуры: мартенситные стали, ферритные стали, аустенитные стали, аустенитно-ферритные стали. Мартенситные стали содержат обычно от 12 до 18% хрома, а содержание углерода может достигать приблизительно 1% Многочисленные элементы сплава, такие как Ni, Mo, Si, Ti, V, Nb допускают широкий диапазон свойств и позволяют применять их по различному назначению в механических конструкциях для изготовления инструментов, ножей, изделий, оксидированных при высокой температуре. Их оригинальность заключается в сочетании хорошего сопротивления коррозии, зависящим в основном от хрома, с повышенными механическими характеристиками, присущими мартенситной структуре. Существует широкий диапазон мартенситных нержавеющих сталей, составов их и весьма разнообразных особенностей применения. Среди наиболее обычных марок можно назвать: марки с хромом-углеродом без никеля. Исследуемыми характеристиками являются твердость, сопротивление коррозии, шлифовка; марки с 16% хрома плюс никель. Присутствие хрома придает им хорошее сопротивление коррозии, никель (от 2 до 4%) позволяет получать мартенситную структуру после закалки; марки со структурным упрочнением, имеющие высокое сопротивление коррозии при высоких механических характеристиках; улучшенные с содержанием хрома 12% (добавление таких элементов как ванадий, молибден, вольфрам, кремний, ниобий, титан). Целью является повышение одного или нескольких свойств материала, например прочности при высоких температурах, текучести, коэффициента удельного сопротивления удару, сопротивление коррозии и т.д. Для всех этих марок структуры конечного продукта и его механические характеристики сильно зависят от термической обработки. В качестве обычной термообработки применяют закалку, отпуск и смягчающий отжиг. Закалка имеет целью придать стали мартенситную структуру и высокую твердость. Отпуск позволяет повысить ковкость, которая после закалки является невысокой, а смягчающий отжиг позволяет получать металл, который можно подвергать усложненным операциям применения, таким, как некоторые способы механической обработки или штамповки. Обработка стали осуществляется в зависимости от состава (точнее от температуры отпуска, от времени, от типа охлаждения и т.д.). Мартенситные нержавеющие стали являются труднообрабатываемыми. Это объясняется следующим. Высокая твердость вызывает механический износ инструментов, подвергающихся значительным режущим нагрузкам, выходящим за предел сопротивления разрыву. С другой стороны, повышенные силы трения, в сочетании со средней удельной теплопроводностью, могут вызывать повышенные температуры на поверхности контакта инструмент/материал, следствием чего является термическая усталость и износ в результате диффузии. Вместе с тем область фракционирования стружек очень часто невелика. Наконец, присутствие таких твердых окисей, как окись алюминия или хромистый железняк, представляет фактор, усугубляющий износ режущего инструмента. Износы инструментов имеют, следовательно, различные первопричины для мартенситных сталей (повышенная твердость, значительные трения) по сравнению с аустенитными сталями (холодная ковка, низкая удельная теплопроводность, плохое фракционирование стружек). Было использовано много способов для улучшения обрабатываемости, но все они имеют недостатки. Присоединение серы, которая может образовывать с марганцем сернистые соединения, иногда замещенные хромом, ухудшает сопротивление коррозии, способность к деформации в горячем и холодном состоянии, свариваемость, а также механические характеристики в поперечном направлении. Присоединение селена служит дополнением к сере, он приводит к сфероидизации сульфидов и улучшает тем самым механические характеристики в поперечном направлении. Кроме своей стоимости этот элемент является высокотоксичным. Введение теллура позволяет также сфероидизировать сульфиды и приводит, таким образом, к уменьшению анизотропии стали, в частности анизотропии ее механических свойств. Разумеется, он улучшает также обрабатываемость, но имеет недостаток, заключающийся в снижении способности к превращению в горячем состоянии. По этой причине его применение ограничено. Присоединение свинца, который нерастворим в стали, осуществляется в форме шаровидных включений, но этот элемент имеет тот недостаток, что он является токсичным и ухудшает ковкость. Из патента Франции А-2 648 477 известна ресульфированная аустенитная сталь с улучшенной обрабатываемостью, содержащая в своем весовом составе такое количество кальция и кислорода, которое улучшает обрабатываемость. Итак, хорошо известно, что аустенитные нержавеющие стали трудны для обработки, большей частью по причине их слабой теплопроводности, вследствие чего имеют плохой отвод тепла на острие режущего инструмента и быстрый износ инструмента и его быструю нагартовку, вызывающую местами зоны повышенной твердости. Во время механической обработки стали вследствие повышенных температур резки, эти включения играют роль смазочного материала на поверхности контакта стали с обрабатывающим режущим инструментом, приводя, таким образом, к снижению износа режущих инструментов и к лучшему внешнему виду поверхности обрабатываемых деталей. Кроме того, в области механической обработки аустенитные стали не требуют значительной термообработки, способной изменять физико-химическое состояние стали и включений. Мартенситные стали способны к закалке и, что касается характеристик, они могут иметь высокую твердость. Поэтому проблема трудности механической обработки решена неполностью. Изобретение имеет целью снижение трудностей, встречаемых при механической обработке мартенситовых сталей, при сохранении их свойств деформируемости или ковкости в горячем и холодном состоянии, их механических характеристик и их особенностей при термических обработках. Согласно изобретению мартенситная сталь, имеющая высокую обрабатываемость, отличается следующим составом (в вес.): углерод ниже 1,2% кремний ниже или равен 2% марганец ниже или равен 2% хром от 10,5 до 19% сера ниже или равна 0,55% кальций выше 32,10-4% кислород выше 70,10-4, причем соотношение содержания кальция и кислорода Ca/O составляет от 0,2 до 0,6, вышеназванную сталь подвергают, по меньшей мере, термообработке путем закалки, для получения мартенситной структуры. Согласно дополнительным признакам изобретения: сталь включает серу в количестве, ниже или равном 0,035% сталь включает серу в количестве от 0,15 до 0,45% вышеназванная сталь ресульфированная; сталь включает, кроме того, никель в количестве, ниже или равном 6% сталь включает, кроме того, молибден в количестве, ниже или равном 3% в состав стали включены, кроме того, элементы из группы вольфрам, кобальт, ниобий, титан, тантал, цирконий, ванадий, молибден в следующих весовых количествах: вольфрам макс. 4% кобальт макс. 4,5% ниобий макс. 1% титан макс. 1% тантал макс. 1% цирконий макс. - 1% ванадий макс. 1% молибден макс. 3% кроме того, сталь включает никель в количестве от 2 до 6% и медь в количестве от 1% до 5% и содержит включения силикоалюмината извести типа анортида и/или псевдоволластонита и/или геленита. На фиг. 1 представлена тройная диаграмма SiO2 CaO - Al2O3 составов окисей, вводимых в сталь согласно изобретению. На фиг. 2 показаны кривые, характеризующие износ инструмента для различных примеров. Мартенситные стали имеют совершенно различные составы и особенно структуру по сравнению, например, с аустенитными сталями. Поведение мартенситных сталей при механической обработке связано со специальными проблемами. Модификация состава мартенситных сталей не позволяет надежно сохранять их свойства или еще улучшать их. Мартенситные стали способы к закалке и, что касается характеристик, они могут иметь высокую твердость. Эти стали, с точки зрения металлургии, сильно отличаются от аустенитных сталей. С одной стороны, они могут подвергаться закалке, и кристаллическую структуру, полученную в холодном состоянии в этих сталях, нельзя сравнивать с аустенитной структурой. С другой стороны, обработка мартенситных сталей отличается в большинстве проблем от обработки аустенитных сталей. В частности, за счет разной термообработки первых, металл получает свойства, определяющие его применение. Закалка (быстрое охлаждение с высокой температуры ниже температуры Ms начала превращения мартенсита, которое зависит от состава стали) позволяет получать, исходя из аустенитной структуры в горячем состоянии мартенситную структуру. Она обычно следует за отпуском (выдержка при промежуточной температуре, в зависимости от стали), которая позволяет повышать невысокую после закалки ковкость. Некоторые марки мартеновских сталей подвергаются смягчающей обработке. Эту обработку применяют, когда металл должен подвергаться усложненным операциям применения, таким как некоторые способы механической обработки или штамповки. В этом случае мартенситная структура металла изменяется на ферритную с включениями карбида хрома. Однако мартенситную структуру и ее механические характеристики можно снова обнаружить после соответствующей термообработки. Наконец, химический состав мартенситных сталей очень отличается от химического состава аустенитных сталей, что впрочем объясняется частично необходимостью иметь достаточно высокую температуру начала превращения мартенсита Ms. Они содержат небольшое количество никеля (менее 6%), имеют низкое содержание хрома для нержавеющих сталей (от 11 до 19% хрома). Согласно изобретению мартенситная сталь имеет следующий весовой состав: углерод не более 1,2% кремний макс. 2% марганец макс. 2% хром от 10,5 до 19% сера макс. 0,4% кальций не менее 32,10-4% кислород - не менее 70,10-4% причем, соотношение содержания кальция и кислорода Ca/O составляет от 0,2 до 0,6; вышеназванную сталь подвергают,по меньшей мере, закалке для получения мартенситной структуры. Неожиданным образом выяснилось, что при вводе ковких окисей в мартенситную структуру выбранные окиси, т.е. силикоалюминаты извести типа анортида и/или псевдоволластонита и/или геленита, представленные на тройной диаграмме фиг. 1, сохраняют основные свойства в мартенситной стали после термообработки, которой подвергают вышеназванную сталь, без ухудшения механических свойств с заметным улучшением свойств обрабатываемости. Однако включение ковких окисей оказывает благоприятное действие на обрабатываемость только по той причине, что здесь используется матричная структура. Заявитель, к своему удивлению, установил, что матричная структура тоже является различной, как структура мартенситных сталей, эти окиси тоже оказывают благоприятное действие на обрабатываемость. Кроме того, не было очевидным, что из-за различий в обработке заявитель может получить такие же включения в стали. Заявитель неожиданно констатировал, в частности, что термообработка ничего не изменяет в природе включений. Не происходит или, по меньшей мере, нет значительной модификации аналитического состава включений, в том числе, диффузии в твердом состоянии, и это во время термообработки, которой подвергают мартенситную сталь. Кроме того, проблема механической обработки мартенситных сталей сильно отличается от проблем, имеющихся в аустенитных сталях. В противоположность этим последним, они не подлежат холодной деформации, а их электрическая проводимость достаточно высока. Зато главной проблемой мартенситных сталей для механической обработки является твердость. Трудно было предположить, что идентичные включения могут оказывать благоприятное действие, тогда как проблемы механической обработки имеют, напротив, другие причины. Оказывается, что при механической обработке мартенситных сталей ковкие окиси при температурах механической обработки этих сталей достаточно нагреваются для образования смазочной пленки, постоянно регенерируемой включениями окисей, присутствующих в металле. Эта смазочная пленка позволяет уменьшить трение в инструменте. Таким образом, действие большой нагрузки, вызванной большой твердостью материала, сокращается. Были испытаны два виде мартенситных сталей, одна содержала в своем составе серу в количестве от 0,15 до 0,45% другая имела в составе серу в количестве ниже 0,035% Было отмечено, что присутствие ковких окисей в стали не изменяет сопротивления коррозии, в том числе точечной или кавернозной, также для состава с низким содержанием серы, как в ресульфированном составе. Обычно выигрыш, полученный в механической обработке, ни в коем случае не ухудшает такие характеристики, как ковкость или способность к деформации в горячем или в холодном состоянии. Было также отмечено, что введенные окиси сохраняют свои свойства, независимо от проведенной термообработки. Согласно изобретению введение ковких окисей, проведенное без учета количества углерода с присоединенным азотом, которое уменьшается, имеет тенденцию, как доказано, к снижению механических характеристик. Изобретение относится также к мартенситной стали, в состав которой введено от 2 до 6% никеля и от 1 до 5% меди или менее 3% молибдена. Никель необходим в сталях, содержащих более 16% хрома, чтобы получить после закалки мартенситную структуру. В марках со структурным твердением никель кроме своей вышеназванной роли (уменьшение количества дельтаферрита) должен образовывать с медью фазу "Nl3Cu", которая повышает твердость металла. Твердение здесь получают, в основном, за счет углерода, содержание которого остается сравнительно низким. Медь в комбинации с металлом позволяет получать структурное твердение и, следовательно, повышать механические характеристики. Молибден улучшает сопротивление коррозии и оказывает благоприятное действие на твердость после отпуска стали и улучшает также упругую деформацию. Мартенситная сталь согласно изобретению может содержать также стабилизирующие элементы из группы вольфрам, кобальт, ниобий, титан, тантал, цирконий в следующих весовых количествах: вольфрам макс. 4% кобальт макс. - 4,5% ниобий макс. 1% титан макс. 1% тантал макс. 1% цирконий макс. - 1% В примере применения мартенситной стали A по изобретению состав стали следующий (см. табл. 1), в которую введен: Ca 30 10-4% O 129

10-4% O 129 10-4% Соотношение содержания кальция и кислорода равно 0,22. В этом примере сталь A содержит в качестве остатка менее 0,5% никеля и менее 0,2% меди. Эту сталь сравнивали с двумя сталями ссылки, которые имеют следующие составы (см. табл. 2). Трис стали подвергают испытаниям на обрабатываемость резанием. Обработку резанием осуществляют с помощью точильных дисков из цельного карбида, испытание обозначают Vb 30/0,3, оно заключается в определении скорости, для которой износ оболочки составляет 0,3 мм после 30 мин механической обработки и также с дисками из карбидного покрытия, испытание обозначают Vb 15/0,15, оно заключается в определении скорости, для которой износ оболочки составляет 0,15 мм после 15 мин механической обработки. Из табл. 3 видно, что механические свойства нисколько не ухудшаются при введении включений ковких окисей для двух термообработок смягчением, т.е. включающих закалку в масле при 950oC, выдерживание в течение четырех часов при 820oC, медленное охлаждение до 650oC, затем охлаждение на воздухе и "обработку", т.е. закалку при 950oC, отпуск при 640oC и охлаждение на воздухе. Опыты показали, что так называемые "обработанные" стали обрабатываются лучше, чем смягченные стали. В другом примере применения дана мартенситная сталь, которая имеет один следующий весовой состав (см. табл. 4). В этом примере сталь B содержит в качестве остатка менее 0,5% никеля и менее 0,2% меди. Эту сталь сравнивали со стандартной сталью ссылки, не содержащей в своем составе ковких окисей, и ее состав следующий (см. табл. 5). В табл. 6 отмечают, что механические характеристики, сравниваемые между сталью ссылки 3 и сталью B по изобретению, не показывают значительных различий, как в случае смягченного состояния стали, так и обработанной стали. Табл. 7 представляет характерные величины опытов механической обработки и показывает, что стали, обработанные по изобретению, дают выигрыш в обрабатываемости от 25 до 30% В третьем примере применения две мартенситные стали C и D по изобретению имеют следующие составы (см. табл. 8). Стали C и D сравнивали со сталями ссылки, не содержащими ковких окисей, их весовые составы следующие (см. табл. 9). Эти стали содержат в своем составе медь и никель и относятся к сплавам со структурным твердением. Обычно встречаются три металлургических состояния, соответствующие различной термообработке: состояние закалки; закалка в масле при 1050oC, затем отпуск при 250oC. Rm 1000 MPa состояние старения, в котором металл имеет свою максимальную твердость: закалка при 1050oC, затем отпуск при 450oC. Rm 1400 MPa, состояние смягчения: закалка при 1050oC, отпуск при 760oC в течение 4 часов, второй отпуск при 620oC. Rm 900 MPa. Особенность этого типа марок заключается в том, что они не изменяют своих размеров при термообработке. Следовательно, их можно подвергать механической обработке, затем старению. Сталь D согласно изобретению подвергали механической обработке в закаленном состоянии, т.е. ее подвергали закалке при 1050oC в масле. Как показано на кривых фиг. 2, присутствие ковких окисей значительно повысило обрабатываемость, что характеризуется уменьшением износа инструмента. В самом деле, этот износ составляет от 0,15 мм после 15 мин механической обработки со скоростью 190 м/мин, с подачей 0,16 мм/оборот, с глубиной резания 1,5 мм для стали согласно источнику 4 до износа 0,125 мм для стали D. Сталь D по изобретению позволяет получать в смягченном состоянии скорость резки 240 м/мин, тогда как сталь согласно источнику 5 позволила получать скорость резания 210 м/мин. Отмеченный выигрыш составляет 20% С этими различными примерами применения было обнаружено, что мартенситные стали, содержащие в своем составе ковкие окиси, имеют улучшенную обрабатываемость, окиси не ухудшают других вышеназванных характеристик сталей.

10-4% Соотношение содержания кальция и кислорода равно 0,22. В этом примере сталь A содержит в качестве остатка менее 0,5% никеля и менее 0,2% меди. Эту сталь сравнивали с двумя сталями ссылки, которые имеют следующие составы (см. табл. 2). Трис стали подвергают испытаниям на обрабатываемость резанием. Обработку резанием осуществляют с помощью точильных дисков из цельного карбида, испытание обозначают Vb 30/0,3, оно заключается в определении скорости, для которой износ оболочки составляет 0,3 мм после 30 мин механической обработки и также с дисками из карбидного покрытия, испытание обозначают Vb 15/0,15, оно заключается в определении скорости, для которой износ оболочки составляет 0,15 мм после 15 мин механической обработки. Из табл. 3 видно, что механические свойства нисколько не ухудшаются при введении включений ковких окисей для двух термообработок смягчением, т.е. включающих закалку в масле при 950oC, выдерживание в течение четырех часов при 820oC, медленное охлаждение до 650oC, затем охлаждение на воздухе и "обработку", т.е. закалку при 950oC, отпуск при 640oC и охлаждение на воздухе. Опыты показали, что так называемые "обработанные" стали обрабатываются лучше, чем смягченные стали. В другом примере применения дана мартенситная сталь, которая имеет один следующий весовой состав (см. табл. 4). В этом примере сталь B содержит в качестве остатка менее 0,5% никеля и менее 0,2% меди. Эту сталь сравнивали со стандартной сталью ссылки, не содержащей в своем составе ковких окисей, и ее состав следующий (см. табл. 5). В табл. 6 отмечают, что механические характеристики, сравниваемые между сталью ссылки 3 и сталью B по изобретению, не показывают значительных различий, как в случае смягченного состояния стали, так и обработанной стали. Табл. 7 представляет характерные величины опытов механической обработки и показывает, что стали, обработанные по изобретению, дают выигрыш в обрабатываемости от 25 до 30% В третьем примере применения две мартенситные стали C и D по изобретению имеют следующие составы (см. табл. 8). Стали C и D сравнивали со сталями ссылки, не содержащими ковких окисей, их весовые составы следующие (см. табл. 9). Эти стали содержат в своем составе медь и никель и относятся к сплавам со структурным твердением. Обычно встречаются три металлургических состояния, соответствующие различной термообработке: состояние закалки; закалка в масле при 1050oC, затем отпуск при 250oC. Rm 1000 MPa состояние старения, в котором металл имеет свою максимальную твердость: закалка при 1050oC, затем отпуск при 450oC. Rm 1400 MPa, состояние смягчения: закалка при 1050oC, отпуск при 760oC в течение 4 часов, второй отпуск при 620oC. Rm 900 MPa. Особенность этого типа марок заключается в том, что они не изменяют своих размеров при термообработке. Следовательно, их можно подвергать механической обработке, затем старению. Сталь D согласно изобретению подвергали механической обработке в закаленном состоянии, т.е. ее подвергали закалке при 1050oC в масле. Как показано на кривых фиг. 2, присутствие ковких окисей значительно повысило обрабатываемость, что характеризуется уменьшением износа инструмента. В самом деле, этот износ составляет от 0,15 мм после 15 мин механической обработки со скоростью 190 м/мин, с подачей 0,16 мм/оборот, с глубиной резания 1,5 мм для стали согласно источнику 4 до износа 0,125 мм для стали D. Сталь D по изобретению позволяет получать в смягченном состоянии скорость резки 240 м/мин, тогда как сталь согласно источнику 5 позволила получать скорость резания 210 м/мин. Отмеченный выигрыш составляет 20% С этими различными примерами применения было обнаружено, что мартенситные стали, содержащие в своем составе ковкие окиси, имеют улучшенную обрабатываемость, окиси не ухудшают других вышеназванных характеристик сталей. ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Мартенситная нержавеющая сталь улучшенной обрабатываемости, содержащая углерод, кремний, марганец, хром, серу, кальций, кислород, железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас. Углерод Ниже 1,2 Кремний Не более 2 Марганец Не более 2 Хром 10,5 19 Сера Не более 0,55 Кальций Не ниже 32 10-4 Кислород Не ниже 70

10-4 Кислород Не ниже 70 10-4 Железо Остальное причем соотношение между содержанием кальция и кислорода 0,2 0,6. 2. Сталь по п.1, отличающаяся тем, что она содержит серу не более 0,035. 3. Сталь по п.1, отличающаяся тем, что она содержит серу 0,15 0,45. 4. Сталь по любому из пп. 1-3, отличающаяся тем, что она дополнительно содержит никель не более 6. 5. Сталь по любому из пп. 1 4, отличающаяся тем, что она дополнительно содержит молибден не более 3. 6. Сталь по любому из пп. 1 3, отличающаяся тем, что она дополнительно содержит элементы, выбираемые из группы: вольфрам не более 4, кобальт не более 4,5, ниобий не более 1, титан не более 1, тантал не более 1, цирконий не более 1, ванадий не более 1, молибден не более 3. 7. Сталь по пп. 1 и 6, отличающаяся тем, что она дополнительно содержит никель 2 6, медь 1 5. 8. Сталь по любому из пп. 1 7, отличающаяся тем, что она дополнительно содержит включения силикоалюмината извести типа анортита, и/или псевдоволластонита, и/или геленита.

10-4 Железо Остальное причем соотношение между содержанием кальция и кислорода 0,2 0,6. 2. Сталь по п.1, отличающаяся тем, что она содержит серу не более 0,035. 3. Сталь по п.1, отличающаяся тем, что она содержит серу 0,15 0,45. 4. Сталь по любому из пп. 1-3, отличающаяся тем, что она дополнительно содержит никель не более 6. 5. Сталь по любому из пп. 1 4, отличающаяся тем, что она дополнительно содержит молибден не более 3. 6. Сталь по любому из пп. 1 3, отличающаяся тем, что она дополнительно содержит элементы, выбираемые из группы: вольфрам не более 4, кобальт не более 4,5, ниобий не более 1, титан не более 1, тантал не более 1, цирконий не более 1, ванадий не более 1, молибден не более 3. 7. Сталь по пп. 1 и 6, отличающаяся тем, что она дополнительно содержит никель 2 6, медь 1 5. 8. Сталь по любому из пп. 1 7, отличающаяся тем, что она дополнительно содержит включения силикоалюмината извести типа анортита, и/или псевдоволластонита, и/или геленита. www.freepatent.ru

Мартенситная нержавеющая сталь

Изобретение относится к области металлургии, а именно к мартенситной нержавеющей стали, используемой для производства изделий, эксплуатирующихся в коррозионных средах, содержащих сероводород, газообразный диоксид углерода и ионы хлора. Сталь включает в мас.%: от 0,010% до 0,018% С, от 0,30% до 0,60% Мn, максимум 0,040% Р, максимум 0,0100% S, от 10,00% до 15,00% Сr, от 2,50% до 5,83% Ni, от 1,00% до 5,00% Мо, от 0,050% до 0,250% Ti, от 0,05% до 1,00% Сu, максимум 0,25% V, максимум 0,07% N, и по меньшей мере один компонент из максимум 0,50% Si, и максимум 0,10% Al, Fe и неизбежные примеси остальное. Содержания углерода и титана связаны зависимостью 6,0≤Ti/C≤10,1. Сталь имеет 0,6% предел текучести, измеренный согласно ASTM, от 758 МПа до 848 МПа. Обеспечивается высокая прочность, стойкость к коррозии и сопротивление немедленному разрушению под воздействием пластической деформации. 2 з.п. ф-лы, 2 ил., 1 табл.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к мартенситной нержавеющей стали, а более конкретно к мартенситной нержавеющей стали, которая может быть использована в вызывающей коррозию среде, содержащей вызывающее коррозию вещество, такое как сероводород, газообразный диоксид углерода и ионы хлора.

УРОВЕНЬ ТЕХНИКИ

В последние годы происходит глубокое бурение все большего количества нефтяных и газовых скважин. Стальные изделия, используемые в виде нефтегазопромысловых и трубопроводных труб в таких глубоких нефтяных и газовых скважинах (в дальнейшем в целом называемых "нефтяными скважинами"), должны иметь высокий предел текучести. Стальные материалы, в последнее время используемые для нефтегазопромысловых и трубопроводных труб, должны иметь высокое напряжение текучести порядка 110 ksi (тысячи фунтов силы на дюйм) (при котором 0,6% общий предел текучести при удлинении составляет от 758 МПа до 862 МПа).

Кроме того, такие нефтяные скважины содержат сероводород, газообразный диоксид углерода и ионы хлора. Поэтому стальные материалы для нефтегазопромысловых и трубопроводных труб должны иметь высокую стойкость к SSC (сульфидное растрескивание в результате коррозии под напряжением) и высокую стойкость к коррозии под воздействием газообразного диоксида углерода.

Обычно в нефтяных скважинах используют сталь, содержащую много компонентов. В нефтяных скважинах, содержащих газообразный диоксид углерода, используют мартенситную нержавеющую сталь SUS420, имеющую высокую стойкость к коррозии под воздействием газообразного диоксида углерода. Однако мартенситная нержавеющая сталь SUS420 не подходит для нефтяных скважин, содержащих сероводород, поскольку ее стойкость к SSC под воздействием сероводорода является низкой.

Для устранения этого недостатка были разработаны изделия из мартенситной нержавеющей стали, обладающие не только стойкостью к коррозии под воздействием газообразного диоксида углерода, но и стойкостью к SSC. В JP 5-287455 А (в дальнейшем называемом "Патентный документ 1") описана мартенситная нержавеющая сталь для нефтяных скважин, обладающая высокой стойкостью к SSC и высокой стойкостью к коррозии под воздействием газообразного диоксида углерода в нефтяных скважинах, содержащих такие вещества, как сероводород и газообразный диоксид углерода. Для повышения стойкости к SSC необходимо снизить растягивающее напряжение. Поэтому, согласно описанию Патентного документа 1, растягивающее напряжение мартенситной нержавеющей стали понижают, таким образом обеспечивая высокую стойкость к SSC. Более того, уровень колебаний растягивающего напряжения после отпуска снижается благодаря снижению величины растягивающего напряжения.

В последнее время в области изделий из нержавеющей стали для нефтегазопромысловых и трубопроводных труб существует потребность в способности стальных изделий не подвергаться немедленному разрушению под воздействием пластической деформации, вызываемой прилагаемой снаружи силой, помимо упомянутой выше высокой прочности, стойкости к SSC и стойкости к коррозии под воздействием газообразного диоксида углерода. Более конкретно, величина, получаемая в результате вычитания величины напряжения текучести (0,06% общего предела текучести при удлинении) из величины растягивающего напряжения должна составлять по меньшей мере 20,7 МПа (=3 ksi).

Мартенситная нержавеющая сталь для нефтяных скважин, описанная в Патентном документе 1, имеет низкое растягивающее напряжение. Поэтому в том случае, когда напряжение текучести стали составляет 110 ksi (от 758 МПа до 862 МПа), величина, получаемая в результате вычитания величины предела текучести из величины растягивающего напряжения, составляет менее 20,7 МПа.

Более того, как описано выше, стальное изделие для нефтегазопромысловых и трубопроводных труб должно обладать стойкостью к SSC. В том случае, если твердость одного и того же стального изделия сильно колеблется, стойкость к SSC снижается. Поэтому колебание твердости стального изделия для нефтегазопромысловых и трубопроводных труб должно быть предотвращено.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является получение мартенситной нержавеющей стали типа 110 ksi (имеющей предел текучести от 758 МПа до 862 МПа), обеспечивающей величину, получаемую в результате вычитания величины предела текучести из величины растягивающего напряжения, составляющую по меньшей мере 20,7 МПа и способную предотвратить колебания твердости.

Авторы данного изобретения обнаружили, что отношение содержания Ti к содержанияю С в стали и величина (в дальнейшем также называемая "TS-YS"), получаемая в результате вычитания величины напряжения текучести (в дальнейшем также называемой "YS") из величины растягивающего напряжения (в дальнейшем также называемой "TS"), имеет корреляцию. Далее следует описание данного открытия.

Авторы данного изобретения получили множество видов мартенситной нержавеющей стали, содержащей в мас.% от 0,010% до 0,030% С, от 0,30% до 0,60% Мn, максимум 0,040% Р, максимум 0,0100% S, от 10,00% до 15,00% Сr, от 2,50% до 8,00% Ni, от 1,00% до 5,00% Мо, от 0,050% до 0,250% Ti, максимум 0,25% V, максимум 0,07% N, и по меньшей мере одно из максимум 0,50% Si, и максимум 0,10% Al, при этом баланс составляют Fe и неизбежные примеси, а отношение Ti/C составляет от 7,4 до 10,7. Во время получения осуществляли закалку-отпуск, при этом температуру отпуска регулировали таким образом, что напряжение текучести каждого вида мартенситной нержавеющей стали составляет 110 ksi (от 758 МПа до 862 МПа). Полученные виды мартенситной нержавеющей стали были подвергнуты испытаниям на растяжение при комнатных температурах, и были установлены их растягивающие напряжения и напряжения текучести. Следует отметить, что за напряжение текучести, согласно стандарту ASTM, принимают 0,6% предела текучести при общем удлинении.

Результаты исследований приведены на фиг.1. Абсцисса на фиг.1 представляет Ti/C, а ордината представляет TS-YS (ksi). Как показано на фиг.1, Ti/C и TS-YS имеют отрицательную корреляцию. Более конкретно, при понижении Ti/C TS-YS повышается. На основании данного нового открытия авторы настоящего изобретения установили, что условие TS-YS≥20,7 МПа (3 ksi) может быть выполнено при соблюдении следующего выражения (А):

в котором элементы символов представляют содержание данных элементов

(мас.%).

Более того, авторы данного изобретения впервые обнаружили, что в том случае, если Ti/C является слишком низким, твердость сильно варьируется. Более конкретно, они обнаружили, что в том случае, когда значения Ti/C находятся в рамках соответствующего диапазона, значение TS-YS составляет не менее 20,7 МПа, поэтому уровень колебания твердости может быть снижен.

Основываясь на вышеописанных технических фактах, авторы создали следующее изобретение.

Мартенситная нержавеющая сталь согласно настоящему изобретению включает, в мас.%, от 0,010% до 0,030% С, от 0,30% до 0,60% Мn, максимум 0,040% Р, максимум 0,0100% S, от 10,00% до 15,00% Сr, от 2,50% до 8,00% Ni, от 1,00% до 5,00% Мо, от 0,050% до 0,250% Ti, максимум 0,25% V, максимум 0,07% N, и по меньшей мере один вид максимум 0,50% Si, и максимум 0,10% Al, при этом баланс составляют Fe и неизбежные примеси. Мартенситная нержавеющая сталь согласно настоящему изобретению также удовлетворяет выражению (1) и имеет напряжение текучести от 758 МПа до 862 МПа. Величина напряжения текучести в данном изобретении составляет 0,6% предела текучести при общем удлинении согласно стандартам ASTM.

в котором элементы символов представляют содержание данных элементов в

мас.%.

Мартенситная нержавеющая сталь предпочтительно включает по меньшей мере один из максимум 0,25% Nb и максимум 0,25% Zr вместо части Fe.

Мартенситная нержавеющая сталь предпочтительно дополнительно включает максимум 1,00% Сu вместо части Fe.

Мартенситная нержавеющая сталь предпочтительно дополнительно включает по меньшей мере один компонент из максимум 0,005% Са, максимум 0,005% Мg, максимум 0,005% La и максимум 0,005% Се вместо части Fe.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой график, показывающий взаимосвязь величины, полученной в результате вычитания величины напряжения текучести из величины растягивающего напряжения, и Ti/C; a

фиг.2 представляет собой поперечный вид в разрезе стальной трубы, показывающий места измерения твердости.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее варианты осуществления данного изобретения описаны подробно со ссылкой на прилагаемые чертежи.

1. Химический состав

Мартенситная нержавеющая сталь согласно одному из вариантов осуществления данного изобретения имеет следующий состав. В дальнейшей части описания "%", относящиеся к элементам, означают "мас.%".

С: от 0,010% до 0,030%

Избыточное содержание углерода (С) повышает твердость после отпуска слишком сильно, повышая, таким образом, чувствительность к сульфидному растрескиванию в результате коррозии под напряжением. В том случае, если содержание С является слишком низким и предел текучести стали составляет по меньшей мере 100 ksi (от 758 МПа до 862 МПа), выражение TS-YS≥20,7 МПа не может быть удовлетворено. Поэтому содержание С должно составлять от 0,010% до 0,030%, предпочтительно - от 0,012% до 0,018%.

Мn: от 0,30% до 0,60%

Марганец (Мn) улучшает обрабатываемость в горячем состоянии. Однако при избыточном содержании Мn дальнейшего улучшения действия не происходит. Поэтому содержание Мn должно составлять от 0,30% до 0,60%.

Р: 0,040 или менее

Фосфор (Р) представляет собой загрязняющую примесь, снижающую стойкость к SSC. Поэтому содержание Р должно составлять не более 0,040%.

S: 0,0100% или менее

Сера (S) представляет собой загрязняющую примесь, снижающую обрабатываемость в горячем состоянии. Поэтому содержание S предпочтительно является как можно более низким. Содержание S должно составлять не более 0,0100%.

Сr: от 10,00% до 15,00%

Хром (Сr) улучшает стойкость к коррозии, вызванной газообразным диоксидом углерода. Однако избыточное содержание Сr препятствует образованию мартенситной фазы в структуре после отпуска. Поэтому содержание Сr должно составлять от 10,00% до 15,00%.

Ni: от 2,50% до 8,00%

Никель (Ni) эффективно способствует образованию в основном мартенситной фазы в структуре после отпуска. В том случае, если содержание Ni является слишком низким, в отпущенной структуре в осадок выпадает большое количество ферритной фазы. С другой стороны, избыточное содержание Ni, в основном, вызывает образование аустенитной фазы в отпущенной структуре. Поэтому содержание Ni должно составлять от 2,50% до 8,00%, предпочтительно - от 4,00% до 7,00%.

Мо: от 1,00% до 5,00%

Молибден (Мо) улучшает стойкость к SSC высокопрочной стали в среде, содержащей сероводород. Однако при избыточном содержании Мо дальнейшего улучшения действия не происходит. Поэтому содержание Мо должно составлять от 1,00% до 5,00%.

Ti: от 0,050% до 0,250%

Титан (Ti) улучшает ударную вязкость, предотвращая формирование в структуре крупных зерен. Однако избыточное содержание Ti препятствует образованию, в основном, мартенситной фазы в структуре после отпуска, поэтому ударная вязкость и стойкость к коррозии (стойкость к SSC и стойкость к коррозии, вызванной газообразным диоксидом углерода) снижаются. Поэтому содержание Ti должно составлять от 0,050% до 0,250%, предпочтительно - от 0,050% до 0,150%.

N: 0,07% или менее

Азот (N) представляет собой примесь. Избыточное содержание N вызывает выпадение в стали в осадок большого количества включений на основе азота, что снижает стойкость к коррозии. Поэтому содержание N должно составлять не более 0,07%, предпочтительно - не более 0,03%, более предпочтительно - не более 0,02%, еще более предпочтительно - не более 0,01%.

V: 0,25% или менее

Ванадий (V) связывает С в стали, формируя карбид, и таким образом повышает температуру отпуска и стойкость к SSC. Однако избыточное содержание V предотвращает образование мартенситной фазы. Таким образом, содержание V должно составлять не более 0,25%. Нижний предел содержания V предпочтительно составляет 0,01%.

Мартенситная нержавеющая сталь согласно данному варианту содержит по меньшей мере один из таких элементов, как Si и Al.

Si: 0,50% или менее

Al: 0,10% или менее

Как кремний (Si), так и алюминий (Al) эффективно действуют в качестве раскислителя. Однако избыточное содержание Si снижает ударную вязкость и обрабатываемость в горячем состоянии. Избыточное содержание Al вызывает образование в стали большого числа включений, что снижает стойкость к коррозии. Поэтому содержание Si должно составлять не более 0,50%, а содержание Al - не более 0,10%. Нижний предел содержания Si предпочтительно составляет 0,10%, а нижний предел содержания Al предпочтительно составляет 0,001%. Следует отметить, что в том случае, если содержание Si и/или Al меньше указанных нижних пределов, вышеописанное действие достигается всего лишь в некоторой степени.

Баланс мартенситной нержавеющей стали согласно настоящему изобретению включает Fe. Следует отметить, что по различным причинам в стали могут содержаться загрязняющие примеси, отличные от вышеописанных неизбежных примесей.

Более того, содержание Ti и содержание С в вышеописанном химическом составе удовлетворяют следующему выражению (I):

в котором элементы символов представляют содержание данных элементов (в

мас.%).

Как показано на фиг.1, по мере снижения Ti/C TS-YS повышается. В том случае, если Ti/C превышает 10,1, выражение TS-YS≥20,7 МПа не может быть удовлетворено.

С другой стороны, если Ti/C слишком мало, колебание твердости повышается. Более конкретно, колебание твердости (HRC), определяемое при помощи следующего выражения (2), составляет не менее 2,5.

Колебание твердости

Согласно настоящему изобретению Нmах и Hmin измеряют следующим способом. Как показано на фиг.2, измеряют твердость поперечного сечения, соответствующего центру стальной трубы, используя шкалу твердости по Роквеллу С (в дальнейшем называемую просто "твердость по Роквеллу" и выражаемую в единицах HRC), на центральных участках толщины Р1-Р4 с промежутком 90° в направлении вдоль окружности. Из четырех полученных значений твердости по Роквеллу максимальное значение представляет собой Нmах, а минимальное значение - Hmin.

При колебании твердости не менее 2,5 стойкость к SSC проявляет тенденцию к снижению. В том случае, если Ti/C равно не менее 6,0, колебание твердости составляет менее 2,5 и может быть предотвращено. Несмотря на отсутствие четкого объяснения, это может происходить по следующей причине. В том случае, если Ti/C слишком мало, содержание Ti в стали невелико. Поэтому большое количество VC выпадает в осадок во время отпуска. Выпавшие в осадок VC имеют неравные размеры, в зависимости от места, в котором они выпадают в осадок в стальной трубе. В результате, твердость сильно колеблется. С другой стороны, в том случае, если Ti/C велико, содержание Ti в стали является высоким. Поэтому Ti/C выпадает в осадок во время отпуска, а выпадение в осадок VC подавляется. Следовательно, уровень колебания твердости снижается.

Мартенситная нержавеющая сталь согласно настоящему изобретению удовлетворяет выражению (1), поэтому TS-YS составляет не менее 20,7 МПа, а колебание твердости составляет менее 2,5.

Верхний предел Ti/C предпочтительно составляет 9,6, более предпочтительно - 9,0.

Мартенситная нержавеющая сталь согласно данному варианту при необходимости дополнительно содержит по меньшей мере один из таких элементов, как Nb и Zr вместо части Fe.

Nb: 0,25% или менее

Zr: 0,25% или менее

Как ниобий (Nb), так и цирконий (Zr) представляют собой необязательные элементы. Данные элементы формируют карбид, связывая С в стали, и снижают колебания твердости после отпуска. Однако избыточное содержание данных элементов предотвращает образование, в основном, мартенситной фазы в отпущенной структуре. Поэтому общее содержание Nb и Zr должно составлять не более 0,25% для каждого. Предпочтительные нижние пределы содержания Nb и Zr составляют по 0,005% каждого. Следует отметить, что в том случае, если содержание каждого из Nb и Zr составляет менее 0,005%, вышеописанное действие может быть достигнуто всего лишь в некоторой степени.

Мартенситная нержавеющая сталь согласно данному варианту при необходимости дополнительно содержит Сu вместо части Fe.

Сu: 1,00% или менее

Медь (Сu) представляет собой необязательный элемент. Подобно Ni, Сu эффективно способствует образованию мартенситной фазы в структуре после отпуска. Однако избыточное содержание Сu снижает обрабатываемость в горячем состоянии. Поэтому содержание Сu должно составлять не более 1,00%. Нижний предел содержания Сu предпочтительно составляет 0,05%. Следует отметить, что в том случае, если содержание Сu меньше 0,05%, вышеописанное действие достигается всего лишь в некоторой степени.

Мартенситная нержавеющая сталь согласно данному варианту при необходимости дополнительно содержит по меньшей мере один компонент из Са, Мg, La и Се вместо части Fe.

Са: 0,005% или менее

Мg: 0,005% или менее

La: 0,005% или менее

Се: 0,005% или менее

Кальций (Са), магний (Мg), лантан (La) и церий (Се) представляют собой необязательные элементы. Данные элементы улучшают обрабатываемость в горячем состоянии. Однако при избыточном содержании данных элементов образуются крупные оксиды, и стойкость к коррозии снижается. Поэтому содержание каждого из данных элементов должно составлять не более 0,005%. Нижний предел содержания каждого из данных элементов предпочтительно составляет 0,0002%. Следует отметить, что в том случае, если содержание Са, Мg, La и Се составляет менее 0,0002%, вышеописанное действие может быть достигнуто всего лишь в некоторой степени. Из данных элементов предпочтительным является содержание Са и/или La.

2. Способ получения

Далее следует описание способа получения мартенситной нержавеющей стали согласно данному варианту. Из расплавленной стали, имеющей химический состав, указанный выше в п.1, таким способом, как непрерывное литье, получают сляб или заготовку. Альтернативно, расплавленную сталь получают в виде слитка путем разливания в слитки. Сляб или слиток подвергают обработке в горячем состоянии таким способом, как прокатка на блюминге, получая биллет (заготовку).

Полученный биллет нагревают в нагревательной печи, и заготовку, извлеченную из нагревательной печи, прошивают по оси на прошивном стане. Затем биллет или заготовку готовят в виде бесшовной стальной трубы, имеющей нужный размер, при помощи стана для прокатки бесшовных труб на оправке, обжимного устройства или подобного. Затем осуществляют термическую обработку (закалку и отпуск). На данном этапе температуры закалки и отпуска регулируют таким образом, чтобы 0,6% общего предела текучести при удлинении отпущенной мартенситной нержавеющей стали находились в диапазоне, составляющем от 758 МПа до 862 МПа (110 ksi).

Следует отметить, что вышеприведенное описание относится к способу получения бесшовной трубы из мартенситной нержавеющей стали, в то время как сварная стальная труба может быть получена любыми другими хорошо известными способами.

Пример

Были получены бесшовные стальные трубы, имеющие различные химические составы, после чего были исследованы TS-YS и колебания твердости полученных бесшовных стальных труб.

Способ исследования

Путем плавления были получены заготовки из различных видов стали, имеющих указанные в таблице химические составы, под номерами испытаний. Каждая из полученных заготовок была подвергнута горячей ковке и горячей прокатке для получения бесшовных стальных труб.

Затем осуществляют закалку и отпуск таким образом, чтобы 0,6% общего предела текучести при удлинении каждой из полученных из нержавеющей стали труб находились в диапазоне, составляющем от 758 МПа до 862 МПа. Более конкретно, температура закалки составляет 910°С, а температуру отпуска регулируют в интервале от 560°С до 630°С. После проведения закалки и отпуска измеряют 0,6% общий предел текучести при удлинении (YS) и растягивающее напряжение (TS) каждой из полученных из нержавеющей стали труб. От каждой бесшовной стальной трубы в осевом направлении отбирают образец в виде круглого стержня (согласно стандарту ASTM A370), при этом параллельная часть образца имеет длину 25,4 мм и диаметр сечения, составляющий 6,35 мм в осевом направлении бесшовной стальной трубы. Полученные образцы в виде круглого стержня подвергают испытаниям на растяжение при комнатных температурах и измеряют 0,6% общего предела текучести при удлинении YS (МПа) и растягивающее напряжение TS (МПа) согласно стандарту ASTM. После измерения получают TS-YS для каждого образца под номерами испытаний.

Определяют колебания твердости каждой из бесшовных стальных труб. Более конкретно, каждую бесшовную стальную трубу разрезают в центре в поперечном направлении. Как показано на фиг.2, измеряют твердость поперечного сечения разрезанной бесшовной стальной трубы, используя шкалу твердости по Роквеллу С (HRC), на центральных участках толщины Р1-Р4 с промежутком 90° в направлении вдоль окружности. Из четырех полученных значений твердости по Роквеллу максимальное значение представляет собой Нmах, а минимальное значение - Hmin. Используя полученные таким образом Hmax и Hmin, при помощи выражения (2) получают значение колебания твердости (HRC).

Результаты исследований

Результаты исследований представлены в таблице. В данной таблице "Ti/C" представляет собой отношение содержания Ti (мас.%) к содержанию С (мас.%) для каждого из образцов под номерами испытаний. В данной таблице "TS" представляет растягивающее напряжение (МПа) каждого образца под номерами испытаний, a "YS" представляет 0,6% общий предел текучести при удлинении (МПа), полученный путем вычитания 0,6% величины общего предела текучести при удлинении из величины растягивающего напряжения. В данной таблице "колебание твердости" представляет собой колебание твердости, полученное при помощи выражения (2). Следует отметить, что подчеркнутые цифровые величины находятся за пределами диапазона, определяемого данным изобретением.

В таблице 0,6% общий предел текучести при удлинении (YS) находится в рамках диапазона, составляющего от 758 МПа до 862 МПа.

Бесшовные стальные трубы под №№1-49 имеют химические составы в рамках диапазона, определяемого данным изобретением, и их величины Ti/C удовлетворяют выражению (1). Поэтому TS-YS любой из бесшовных стальных труб составляет не менее 20,7 МПа, а колебание твердости - менее 2,5.