периодически извлекать образцы из раствора и измерять их электросопротивление: увеличение электросопротивления указывает на развитие межкристаллитной коррозии;

периодически извлекать образцы из раствора и, бросая их на твердую плиту (кафель, стекло и т.п.), по звуку судить о развитии межкристаллитной коррозии: при глубокой межкристаллитной коррозии образец (если он не покрыт отложениями меди) теряет металлический звон;

подвергать образцы холодному загибу на 180: у образца с межкристаллитной коррозией в местах загиба образуются трещины;

микрошлиф исследовать под микроскопом: границы зерен стали с межкристаллитной коррозией выглядят широкими и темными.

Микроструктуры Cr-Ni сталей аустенитного класса после закалки без провоцирующего нагрева и после закалки с последующим длительным нагревом в области повышенных температур.

Выводы о влиянии Ti на склонность Cr-Ni сталей аустенитного класса к межкристаллитной коррозии.

Изучение межкристаллитной коррозии нержавеющих сталей аустенитного класса. Межкристаллитная коррозия нержавеющих сталей чигал

Межкристаллитная коррозия хромистых нержавеющих сталей

Межкристаллитная коррозия хромистых нержавеющих сталей [c.94]Не со всеми положениями автора можно безоговорочно согласиться. Наибольшие возражения, вероятно, встретит предлагаемая автором диаграмма, дающая, по его мнению, возможность предсказать длительность нагрева в критическом интервале температур, еще не вызывающего склонности к межкристаллитной коррозии у аустенит-ных сталей. Можно также отметить некоторую неполноту сведений о межкристаллитной коррозии хромистых мартенситных и фер-ритных сталей. Недостаточно обоснованы также рекомендации по применению нержавеющих сталей в нейтральных растворах хлоридов, в частности в. морской воде. Это, однако, не умаляет очевидных достоинств книги и ее полезности. Изложение материала имеет ряд особенностей, сохраненных при переводе, из которых нужно упомянуть следующие. [c.5]

Межкристаллитная коррозия. Хромоникелевые, хромомарганцовистые и хромистые нержавеющие стали, обладая высокой коррозионной стойкостью, в некоторых средах подвержены межкристаллитной коррозии, когда их структура нарушена. Разрушение этого вида происходит по границам зерен, не затрагивая при этом самих зерен. Например, при воздействии азотной кислотой или морской водой образцы [c.114]Согласно современным теоретическим воззрениям возникновение межкристаллитной коррозии в сталях объясняется выделением из твердого раствора хромистых карбидов, располагающихся по границам зерен. В высокохромистых и хромоникелевых нержавеющих сталях п.ри их нагреве в температурном интервале 500—850° происходит выпадение из твердого раствора железохромовых карбидов (Сгре ) С. В результате выделения карбида поверхность зерна на определенной сравнительно небольшой глубине оказывается обедненной хромом это приводит к возникновению разных электродных потенциалов между зерном и его границей и способствует межкристаллитному разрушению. Экспериментально установлено, что на каждую весовую часть углерода в карбиде приходится 11—12 частей хрома и, следовательно, уменьшение содержания углерода в твердом растворе на 0,1% за счет выпадения карбидов способствует обеднению сплава хромом примерно на 1%. Обеднение твердого раствора хромом происходит неравномерно и преимущественно по границам зерен. Таким образом, граница зерна состоит из обедненного хромом твердого раствора и карбидов. При воздействии определенной коррозионной среды, содержащей кислород (вода, раствор HNO, и др.), зерно благодаря высокому содержанию хрома и железохромовые карбиды пассивируются, т. е. покрываются пленкой окислов и приобретают положительный потенциал, в то время как граница зерна обедненная хромом, плохо пассивирует, так как имеет более отрицательный потенциал. [c.73]

Значительное снижение содержания углерода по сравнению с обычно достигаемым улучшает стойкость к межкристаллитной коррозии также и у ферритных хромистых нержавеющих сталей. С уменьшением содержания углерода момент появления склонности к межкристаллитной коррозии сдвигается в сторону более длительных выдержек при критических температурах, а область этой склонности сужается, в то время как интенсивность межкристаллитной коррозии в каждом отдельном случае почти не меняется. [c.122]

Межкристаллитная коррозия наиболее типична для нержавеющих и кислотоупорных хромистых и хромоникелевых сталей после сварки. [c.69]

Одним из наиболее распространенных растворов для испытания на склонность нержавеющих сталей к межкристаллитной коррозии является раствор серной кислоты и медного купороса, в котором образцы кипятят. Склонность к межкристаллитной коррозии обнаруживается по растрескиванию образцов (после кипячения) при их загибе на угол, равный 90°. Опыт показывает, что этот метод пригоден для выявления склонности к межкристаллитной коррозии хромистых, ферритных, мартенситных и хромоникелевых сталей аустенитного, аустенито-ферритного и аустенито-мартенситного классов, так как этот раствор выявляет межкристаллитную коррозию при выпадении карбидной фазы. Этот раствор не выявляет межкристаллитную коррозию в том случае, когда межкристаллитная коррозия является следствием выделения ст-фазы. В последнем случае значительно лучше выявляет межкристаллитную коррозию, связанную с выпадением ст-фазы, кипящий 65%-ный раствор азотной кислоты. Оценка склонности металла к межкристаллитной коррозии в этом растворе производится массовым методом, чем он принци- [c.344]

Межкристаллитная коррозия является одним из наиболее опасных видов местной коррозии (рис. 1.4.1, к), приводящей к избирательному разрушению границ зерен, что сопровождается потерей прочности и пластичности металлов и сплавов. Опасность заключается в том, что зачастую изменений во внешнем виде изделий, поврежденных межкристаллитной коррозией, не происходит. Коррозия этого вида наблюдается у многих материалов — хромистых и хромоникелевых нержавеющих сталей, никелевых и алюминиевых сплавов и т. п. [c.80]

Коррозионное растрескивание нержавеющих сталей наблюдается главным образом в сталях мартенситного класса (12% хрома). Аустенитные стали типа 18-8 более склонны к коррозии под напряжением, чем полуферритные хромистые стали. Значительное влияние на склонность к коррозии под напряжением оказывает стабильность аустенита. Характер коррозионного растрескивания в большинстве сред транскристаллитный, если сталь не склонна к межкристаллитной коррозии. Если сталь склонна к межкристаллитной коррозии, то растрескивание происходит по границам зерен. [c.276]

При межкристаллитной коррозии процесс разрушения развивается по границам зерен кристаллов металла или сплава, постепенно разобщая существующую между ними внутреннюю металлическую связь, и понижает механические свойства металла. Наиболее подвержены межкристаллитной коррозии нержавеющие и кислотостойкие — хромистые и хромоникелевые — стали после сварки. [c.12]

В морской воде и в агрессивных шахтных водах [250] нержавеющие стали подвергаются точечной коррозии. Однако если одновременно имеется склонность к межкристаллитной коррозии, точечная коррозия переходит постепенно в межкристаллитную, развивающуюся сравнительно быстро [193]. С межкристаллитной коррозией, связанной с точечными поражениями на границах зерен, можно встретиться не только у хромистых нержавеющих сталей, но и у высокопрочных аустенитных хромомарганцевоникелевых сталей с азотом, если их подвергнуть нагреву в области критических температур (табл. 14). В тех случаях, когда сталь [c.78]

Хромоникелевые, хромоникелевомарганцовистые, хромистые нержавеющие стали и высоколегированные сплавы при нарушении их структуры в ряде химических сред склонны к межкристаллитной коррозии (МКК). [c.137]

Склонность к межкристаллитной коррозии у высокохромистых нержавеющих сталей (Сг > 17 %, С > 0,025 %) проявляется после ускоренного охлаждения с высоких температур (1000-1100 °С) и обусловлена выделением в границах зерен сталей карбидов хрома, приводящим к обеднению по этому элементу зернограничного твердого раствора. Протекающая в ряде сред, например, в растворах (Н2804 + СиЗО ) или (НзРО.) + Си804), межкристаллитная коррозия этих сталей является следствием резкого снижения анодной поляризации границ зерен и сопровождается переходом в раствор только железа. Склонность к межкристаллитной коррозии у хромистых сталей можно ликвидировать повторным нагревом до 600-800 °С. Такой нагрев приводит к завершению выпадения карбидов и коагуляции выпавших ранее карбидш>1х частиц, к обогащению границ зерен хромом в результате его диффузии и снятию внутренних напряжений, возникших в процессе выделения карбидных включений из твердого раствора стали при ускоренном охлаждении от 1 ООО °С и более. [c.94]

Высоколегированные стали. Коррозии под напряжением подвержены аустенитные стали, например хромоникелевые стали 18-8 с добавкой Мо и без нее, стабилизированные и нестабилизированные низко-углеродистые сорта, аустенитные хромомарганцовоникелевые стали и стали с более высоким содержанием никеля (AISI309 и 310). Нержавеющая сталь с дисперсионным твердением более подвержена коррозии, чем аустенитная сталь. Ферритные хромистые стали с 12 17 и 25% хрома менее склонны к коррозии. Аустенитные стали особенно нестойки, если в них почти отсутствуют ферритные составляющие [121]. Коррозия здесь преимущественно вну-трикристаллитная. Она бывает и межкристаллитной — у сталей в сенсибилизированном состоянии или при недостаточной стабилизации. [c.44]

Необыкновенная стойкость нержавеющих хромистых и хромоникелевых сталей объясняется, прежде всего, их способностью пере-у ходить в пассивное состояние благодаря высокому содержанию хрома. Примеси других элементов (молибден, медь) придают хромоникелевым сталям различные специальные свойства и высокую стойкость против коррозии даже в активном состоянии (см. гл. 2.5.). Одной из серьезных причин, ограничивающих срок службы изделий из нержавеющих сталей, является склонность к межкристаллитной коррозии. Чаще всего приходится встречаться с межкристал-лптной коррозией аустенитных сталей в связи с их широким применением в агрессивных средах химической промышленности. Межкристаллитная коррозия проявляется неодинаково у отдельных групп нержавеющих сталей, различающихся не только по основному химическому составу, но и по структуре, а следовательно, и по другим свойствам [232, 241, 244]. [c.27]

У хромистых сталей можно наблюдать межкристаллитную коррозию не только в случае присутствия в воде хлорида натрия, но и в конденсате, содержащем сероводород. И хотя нержавеющие стали разрушаются в присутствии сероводорода при наличии высоких напряжений, у стали 1X13 с прочностью 165 кгс/мм межкристаллитная коррозия возникает и без внешней нагрузки всего за 24 ч. Очевидно, этот случай связан с коррозионным растрескиванием и поэтому выходит за рамки данной работы. [c.79]

Режим ускоренных испытаний хромистых сталей в 65%-ной кипящей НЫОз на склонность к межкристаллитной коррозии практически не разработан — не имеется критерия, позволяющего судить о склонности стали Х25Т к межкристаллитной коррозии. В работе М. Штрейхера [9] отмечается, что все нержавеющие стали показывают межкристаллитную коррозию после испытаний различной продолжительности в 65%-ной кипящей НЫОз, и, следовательно, степень поражения при одном и том же времени кипячения различна. Скорость коррозии однозначно определяет степень поражения. М. Штрейхером для нескольких марок хромоникелевых сталей найдены максимально допустимые значения глубинного показателя (в мм1год), гарантирующие практическое отсутствие межкристаллитного разрушения при длительной эксплуатации в большинстве коррозионно активных сред. Таким образом, при ускоренных испытаниях в кипящей 65%-ной НМОз критерием степени склонности к межкристаллитной коррозии является не межкристаллитное разрушение, а величина глубинного показателя. [c.78]

chem21.info

Р а б о т а 4 изучение межкристаллитной коррозии нержавеющих сталей аустенитного класса

I. ЦЕЛЬ РАБОТЫ

Ознакомиться с методами выявления межкристаллитной коррозии

сталей и способами борьбы с ней.

II. ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ

В нержавеющих сталях углерод может находиться в составе карбидов, которые в электролите будут более электроположительны по сравнению, например, с ферритом. Следовательно, имеет место электрохимическая неоднородность - одна из необходимых предпосылок возникновения электрохимической коррозии.

В потреблении нержавеющих хромоникелевых сталей максимальный

удельный вес (около 80%) до сих пор составляет универсальный сплав аустенитного класса типа Х18Н9. Эти сплавы обладают средними прочностными характеристиками (в 700 МПа), высокой пластичностью ( 40%), хорошей свариваемостью, высокой коррозионной стойкостью во многих агрессивных средах: в органических (уксусной, пикриновой) и азотной кислотах, морской воде, влажном воздухе, растворах многих солей и щелочей.

Высокая коррозионная стойкость хромоникелевых сталей аустенитного класса обусловлена легкой пассивацией, основную роль в которой играет хром. Диаграмма состояния железо-хром приведена на рис. 4.1.

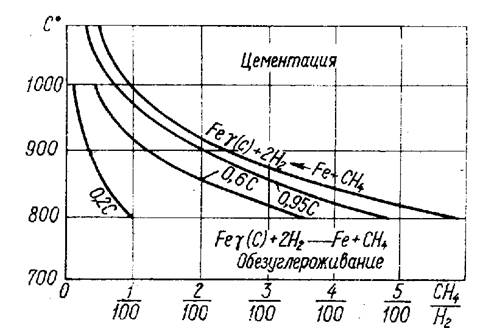

Хром сужает-область, которая замыкается при 12% хрома и 1000С. Углерод, наоборот, расширяет-область и связывает хром в кубический Cr23C6и тригональный Cr7С3 карбиды, обедняя твердый раствор хромом (1% углерода связывает примерно 10...12% хрома).

Хром способствует переходу железа в пассивное состояние, подчиняясь при этом правилу границ устойчивости (правило n/8 Таммана).

Согласно этому правилу коррозионная стойкость твердого раствора не находится в прямой зависимости от состава сплава, а изменяется скачками. Резкое изменение коррозионной стойкости происходит, когда концентрация хрома или другого легирующего элемента достигает 1/8 атомной доли или величины, кратной этому числу, т.е. 2/8, 3/8, 4/8 и т.д. Положение границы устойчивости (значение n зависит от природы металлов и степени агрессивности среды). Например, сплав Fe-Cr-C в 50%-ной HNO3при 90С имеет три (n=1, 2 и 3) границы устойчивости (рис.4.2), сплав Fe-Cr в растворе FeSO4 – одну (рис.4.3).

Правило n/8 имеет большое практическое значение, так как позволяет рационально легировать твердый раствор с целью повышения коррозионной стойкости. Так, резкое повышение коррозионной стойкости (потенциала электрода), показанное на рис. 4.4, соответствует содержанию в твердом растворе 1/8 атомной доли хрома, что равно 12,5% (атомных) или 11,7% (по массе). Более высокое содержание хрома коррозионную стойкость железа практически не повышает (Рис. 4.1, 4.2).

Содержание хрома для получения коррозионностойких сплавов зависит также и от содержания углерода. В практических случаях суммарное содержание хрома и углерода может быть выбрано по диаграммам, характеризующим коррозионную стойкость в тех или иных агрессивных средах. Например, для окислительных сред такая диаграмма приведена на рис. 4.4.

Существенным недостатком нержавеющих сталей аустенитного класса типа Х18Н9 является их склонность при определенных условиях к межкристаллитной коррозии. Межкристаллитная коррозия является одним из наиболее опасных видов коррозионного разрушения, так как часто, не изменяя внешнего вида металлической конструкции, ведет к резкому снижению прочности и пластичности.

Межкристаллитная коррозия хромоникелевых сталей аустенитного класса связана с малой устойчивостью границ зерен после замедленного охлаждения стали в интервале температур 450...850С, что имеет место, главным образом, при сварке.

Для объяснения причин возникновения межкристаллитной коррозии существует несколько теорий, из которых наиболее распространенной и экспериментально доказанной является теория обеднения границ зерен хромом. Согласно этой теории, при нагреве в интервале температур 450...850С по границам зерен выделяются богатые хромом карбиды Cr23C6 или (Cr, Fe)23C6. В образовании этих карбидов участвует почти весь углерод сплава, а хром - только находящийся в прилегающих к границам зерен участков, что объясняется высокой скоростью диффузии углерода по сравнению со скоростью диффузии хрома при указанных выше температурах. В связи с образованием карбидов пограничные участки зерен обедняются хромом, и при содержании хрома менее 1/8 атомной доли (менее 11,7% по массе) эти участки теряют пассивное состояние (см. рис. 4.4).

Склонность нержавеющих сталей к межкристаллитной коррозии определяют на образцах. Предусматриваются испытания проката, поковок, труб, сварных швов, проволоки, литья. Обезжиренные и просушенные образцы с классом шероховатости поверхности не ниже 7 подвергаются испытанию на межкристаллитную коррозию по одному из приведенных в табл. 4.1 методов.

По окончании испытаний по методу АМ образцы извлекают из колбы или бачка, промывают, просушивают и загибают на угол 90. Наличие поперечных трещин на поверхности изогнутого образца свидетельствует о склонности стали к межкристаллитной коррозии. При испытаниях по методу Б таким свидетельством является наличие непрерывной сетки в местах анодного травления. При испытаниях по методу Д сталь считается склонной к межкристаллитной коррозии в случае, если скорость коррозии стали после любого цикла превышает 2 мм/год или если на сварных образцах наблюдается ножевая коррозия, имеющая вид надреза ножом в зоне сплавления сварных соединений (рис. 4.2, 4.3).

За развитием межкристаллитной коррозии можно наблюдать несколькими способами:

Борьбу с межкристаллитной коррозией ведут путем предотвращения образования по границам зерен карбидов хрома:

- снижением содержания углерода;

- закалкой;

- длительным нагревом при 860...880С;

- дополнительным легированием.

Таблица 4.1. Методы испытаний на межкристаллитную коррозию

| Метод | Марки сталей | Раствор для испытаний | Краткое описание испытаний |

| АМ | 0808Х18Н10Т, 0808Х18Н12Б, 1212Х18Н10Т, 0808Х18Н9Т и др. | 160 г. СuSO4∙5h3O+ 100 млh3SO4плотностью 1, 835 кг/дм3+ 1 л воды + медная стружка | Выдержка образцов, переложенных медной стружкой и залитых раствором, в стеклянной колбе с обратным холодильником (или бачке из Cr-Ni стали) при кипении в течении 15-24 часов. |

Углерод. по мере понижения его содержания уменьшает склонность хромоникелевых сталей к межкристаллитной коррозии. При содержании углерода менее 0,015% эти стали практически не склонны к этому виду коррозии.

Закалка. В результате закалки в воду от температур 1050...1100С углерод и хром фиксируются в твердом растворе, что является благоприятным в коррозионном отношении.

Длительный (более двух часов) нагрев при температурах 860...880С. При таком нагреве карбиды перестают выделяться и протекает их коагуляция, в связи с чем нарушается непрерывность карбидной сетки и обедненных хромом участков по границам зерен. Более того, хром, благодаря длительной выдержке, успевает продиффундировать в обедненные участки, что приводит к выравниванию его концентрации и повышению пассивируемости стали. При нагреве до 860...880С полностью снимаются внутренние напряжения, возникшие при образовании карбидов, а это также способствует повышению коррозионной стойкости.

Дополнительное легирование элементами, которые связывают углерод в более трудно растворимые карбиды по сравнению с хромистыми, препятствует возникновению межкристаллитной коррозии. Такими легирующими элементами являются Ti, Nb, Ta. Для полного связывания в карбиды должно быть некоторое избыточное количество этих элементов по отношению к стехиометрическому составу (TiC и др.). Однако добавка легирующих элементов в больших количествах может привести к образованию ферритной составляющей, что не уменьшает, а даже ускоряет развитие межкристаллитной коррозии.

пораженная межкристаллитной коррозией

здоровая микроструктура (не пораженная МКК)

Таблица 4.2. Определение по звуку наличие или отсутствие межкристаллитной коррозии в образцах стали 08Х18Н10Т.

| № | Звук | Степень поражения МКК | Заключение |

| 523 | звонкий | без трещин | не поражена МКК |

| 58* | глухой | много трещин | поражена МКК |

| 58 | менее глухой | трещины | среднепоражена МКК |

| 2254 | менее звонкий | мало трещин | малопоражена МКК |

Ti является легирующим элементом, которые связывает углерод в более трудно растворимые карбиды по сравнению с хромистыми, препятствует возникновению межкристаллитной коррозии. Для полного связывания в карбиды должно быть некоторое избыточное количество этого элемента по отношению к стехиометрическому составу (TiC и др.). Однако добавка легирующих элементов в больших количествах может привести к образованию ферритной составляющей, что не уменьшает, а даже ускоряет развитие межкристаллитной коррозии.

studfiles.net

Межкристаллитная коррозия сталей коррозионностойких - Справочник химика 21

Контроль структуры металлов основан на оценке затухания и скорости распространения УЗК в контролируемых объектах. Сравнивая результаты измерений скорости или затухания УЗК в деталях и контрольных образцах или в деталях до и после их термической обработки, можно судить о величине зерна, карбидной неоднородности в сталях и сплавах, величине и форме зерен графита в чугунах, межкристаллитной коррозии в коррозионностойких (нержавеющих) сталях и т. д. [45]. [c.192] Электрохимический метод анодной поляризации образцов используют для ускоренных испытаний склонности хромоникелевых сталей к межкристаллитной коррозии и коррозионностойких сталей к точечной коррозии. [c.392]Многие сплавы подвергают испытаниям на межкристаллитную коррозию. Особенно часто определяют склонность к межкристаллитной коррозии коррозионностойких (нержавеюш,их) сталей аустенитного, аустенито-мартенситного и аустенито-ферритного классов. ГОСТ 6032—58 предусматривает методы таких испытаний проката, поковок, труб, проволоки, литья, сварных швов и сварных изделий, изготовленных из целого ряда сталей этих классов, а также двухслойных сталей и биметаллических труб с плакирующим или основным слоем из этих марок сталей. [c.451]

Методы испытания на межкристаллитную коррозию аустенитных, аустенито-ферритных и аустенито-мартенситных коррозионностойких сталей (по ГОСТ 6032-58) [c.453]

Межкристаллитная коррозия, вызывающая разрушение металла по границам кристаллитов, приводит к резкому снижению механических свойств металла — прочности и пластичности. Межкристаллитной коррозии подвержены многие сплавы коррозионностойкие высокохромистые и хромоникелевые стали, мед- [c.162]

Поковки и штамповки из коррозионностойкой стали должны быть испытаны на склонность к межкристаллитной коррозии по ГОСТ 6032—75, которая не допускается. [c.61]

Межкристаллитная коррозия (МКК) представляет собой разрушение сплава, локализованное на границах зерен. Следствием этого вида коррозии является потеря сплавом прочности и пластичности и быстрое разрушение изготовленной из него конструкции. Межкристаллитной коррозии подвержены широко применяемые сплавы, в частности высоколегированные коррозионностойкие стали (хромистые и хромоникелевые), сплавы алюминия (дюралюминий), сплавы никеля. [c.445]

Факторы, влияющие на межкристаллитную коррозию. Состав стали. Коррозионностойкие аустенитные стали содержат наряду с хромом, никелем и другие легирующие добавки молибден, кремний, титан, ниобий, марганец и т. д. [c.446]

Чистый алюминий мягок и непрочен. Легируют его в основном для повышения прочности. Для того чтобы можно было воспользоваться высокой коррозионной стойкостью чистого алюминия, высокопрочные сплавы покрывают слоем чистого алюминия или более коррозионностойкого сплава (например, сплава Мп—А1 с 1 % Мп), который более электроотрицателен в ряду напряжений, чем основной металл. Наружный слой называют плакирующим, а сам двухслойный металл — алькледом. Плакирующий металл катодно защищает основу, выполняя функцию протекторного покрытия. Его действие аналогично действию цинкового покрытия на стали. Помимо катодной защиты от питтинга покрытие из менее благородного металла защищает также от межкристаллитной коррозии и коррозионного растрескивания под напряжением (КРН). Это особенно важно, когда основной высокопрочный сплав приобретает склонность к этим видам коррозии в процессе производства или при случайном нагреве до высокой температуры. [c.342]

Поковки из коррозионностойких сталей при наличии требования в проекте должны испытываться на стойкость против межкристаллитной коррозии по ГОСТ 6032—89. [c.119]

Контроль качества оборудования из аустенитных коррозионностойких сталей после расчетного срока службы с целью обнаружения поврежденных или потенциально склонных к межкристаллитной коррозии зон [c.89]

Межкристаллитной коррозии в большей или меньшей степени могут быть подвержены коррозионностойкие стали всех структурных классов — ферритные, мартенситные, аустенито-ферритные и аустенитные. Условия, приводящие к возникновению МКК в сталях разных структурных классов, различны, однако проявление МКК ДЛЯ всех этих классов практически одинаково и заключается в том, что при достаточно высокой общей коррозионной стойкости происходит избирательное растворение границ зерен металла рис. 1.057). При этом заметных изменений внешнего вида металла не происходит, но при значительном развитии МКК металл становится хрупким, изделие из такого металла может легко разрушаться при небольших статических, и особенно динамических нагрузках. [c.50]Метод измерения электродных потенциалов очень полезен при быстрой оценке способности сплавов восстанавливать пассивное состояние, например- при зачистке поверхности. Этим методом пользуются также прр определении склонности коррозионностойких сталей к межкристаллитной коррозии, при определении эффективности действия ингибиторов. [c.49]

Помимо стандартных методов выявления склонности коррозионностойких сталей к межкристаллитной коррозии, существует ряд ускоренных электрохимических методов. Эти методы можно подразделить на три группы 1) снятие анодных поляризационных кривых прямого и обратного хода 2) потенциостатическое травление 3) определение потенциала коррозии при погружении в раствор или под каплей электролита. [c.57]

В некоторых случаях коррозионностойкие стали могут подвергаться межкристаллитной коррозии и коррозии под напряжением. [c.98]Сталь и сплавы. Методы испытания на межкристаллитную коррозию ферритных, аустенито-мартенсит-ных, аустенито-ферритных и аустенитных коррозионностойких сталей и сплавов на железоникелевой основе. [c.293]

Наиболее обоснованной причиной возникновения межкристаллитной коррозии коррозионностойких сталей в подавляющем большинстве случаев следует считать обеднение хромом границ зерен вследствие выделения на них при отпуске фаз, богатых хромом. Наиболее часто МКК связана с образованием карбидов хрома. При отпуске в опасной зоне температур по границам зерен происходит выделение карбидов хрома, вследствие чего резко понижается концентрация углерода и хрома в приграничной области. Так как скорость диффузии углерода значительно выше, чем хрома, то при дальнейшем росте карбидов используется почти весь углерод твердого раствора, а хром только в зоне роста карбидов, т. е. около границ. В результате в приграничной области образуется зона с пониженным содержанием хрома. При увеличении времени и температуры отпуска скорость диффузии хрома будет превышать скорость диффузии углерода, так как концентрация хрома в объеме зерна практически не изменилась, а углерода сильно снизилась из-за образования карбидов. Это приводит к выравниванию концентрации хрома в объеме зерна и на границе. Коррозионная стойкость границ при этом повышается и склонность к МКК снижается. [c.102]

В противоположность катодной защите при анодной защите обычно имеются только узко ограниченные области защитных потенциалов, в которых возможна защита от корозии. По этой причине при анодной защите нужно в общем случае применять защитные установки с регулированием потенциала. Область защитных потенциалов может быть сильно сужена особыми процессами коррозии, например язвенной (сквозной) коррозией коррозионностойких сталей под влиянием хлоридов. В таком случае анодная защита иногда практически уже не может быть применена. Склонность к местной коррозии, обусловленная свойствами материала, тоже может сделать анодную защиту неэффективной. Сюда относится, например, склонность к межкристаллитной коррозии у коррозионностойких высокохромистых сталей и сплавов на основе никеля. [c.390]

Ультразвуковой дефектоскоп ДСК-1 (структурный анализатор) предназначен для обнаружения дефектов в полуфабрикатах и изделиях, определения величины зерна в хромонпкелевых сталях, графитовых включений в сером чугуне, межкристаллитной коррозии в коррозионностойких сталях и т. д. Он комплектуется набором прямых и раздельно-совмещенных преобразователей с углами падения 30, 32, 40, 50 и 65°. Дефектоскоп снабжен аттенюатором, с помощью которого входной сигнал ослабляется грубо (через 10 дБ в пределах О—60 дБ) и точно (через 1 дБ в пределах О—9 дБ). Особенностью прибора ДСК-1 является возможность работы с одним преобразователем на разных частотах. Так, нанример, преобразователь на 10 МГц может работать на всех остальных частотах. Это очень важно при структурном анализе металлов относительным методом. [c.159]

О °С до —40 С, а также для аппаратов группы 1, работающих прн температуре ниже 450 °С или давлении менее 5.0 МПа, проводятся по требованию технических условий изделия или технического проекта. 17. Коррозионностойкая, жаростойкая н жаропрочная толстолистовая сталь по ГОСТ 7350—77 должна быть заказана горячекатаной, термически обработанной, травленой, с обрезной кромкой, с качеством поверхностн по группе М2б н требованием по стойкости к межкристаллитной коррозии. При необходимости должно быть, оговорено требование по а-фазе. 18. Механические свойства листов толщиной до 12 мм проверяются на листах, взятых из партии. 19. Испытание материала на механическое старение производится в том случае, если при изготовлении аппаратов, эксплуатируемых прн температуре свыше 200 С, сталь подвергается холодной деформации (вальцовка, отбортовка. гибка и др.). [c.31]

Необходимость длительной и безотказной работы различных деталей и изделий в контакте с агрессивной средой предъявляет высокие требования к коррозионной стойкости и долговечности материалов, из которых они изготовлены. В качестве коррозионностойких сталей во многих отраслях промышленности находят применение хромистые и хромоникелевые стали, содержащие не менее 12...13 % хрома. Однако эти стали во многих случаях могут быть подвержены одному из наиболее опасных видов коррозионного поражения - меж -фисталлитной коррозии (МКК), нередко являющейся причиной отказов оборудования и возникновения аварийных ситуаций. Межкристаллитная коррозия локализуется по границам зерен без видимых вооруженным глазом изменений внешнего вида, формы и размеров изделий. Сцепление между зер. ослабевает как в поверхностном слое, так и по всему сечению изделия, что может привести к практически полной потере функциональной способности изделия и механической прочности. [c.83]

Коррозионностойкая, жаростойкая и жаропрочная толстолистовая сталь по ГОСТ 7350—77 должна быть заказана горячекатаной, термически обработанной, травленой, с обрезной кромкой, с качеством поверхности по группе М2б и гребованием по стойкости к межкристаллитной коррозии. [c.20]

При заказе сортовых коррозионностойких сталей необходимо оговаривать поставку их в термообработанном состоянии и проверку на стойкость против межкристаллитной коррозии. [c.69]

Изменение этих величин возможно за счет изменения состава сплава (очистка от примесей, вызывающих по каким-то причинам усиление коррозии, легирование). Уменьи1ение содержания углерода в коррозионностойких сталях приводит к уменьшению возможности выпадения карбидов хрома по границам зерен прн отжиге, что позволяет избежать межкристаллитной коррозии коррозионноотойких сталей [31 ]. Уменьшение концентрации примесей фосфора также приводит к снижению межкристаллитной коррозии коррозионностойких сталей [37]. Наличие примесей в техническом магнии и алюминии, повышающих скорость катодного процесса, приводит к тому, что указанные металлы в морской воде находятся в состоянии пробоя. Очистка металлов от примесей вызывает снижение скорости катодного процесса — магний и алюминий переходят в пассивное состояние [17]. [c.46]

Коррозионностойкие стали подразделяются на хромистые, хромоникелевые, хромомарганцевые и хромомарганцевоникелевые стали. По структуре коррозионностойкие стали могут быть аустенитно-го, ферритного, аустенито-ферритного, мартенситного и мартенсито-ферритного классов. Наиболее опасными видами коррозии коррозионностойких сталей являются питтинговая, язвенная и щелевая коррозии в кислых и в нейтральных растворах хлоридов, межкристаллитная коррозия, коррозионное растрескивание в горячих растворах хлоридов. [c.69]

Сплавы на основе железа. Само железо стойко к коррозии лишь в р-рах щелочей. Повышения стойкости добиваются с помощью легирования разл. элементами (см. Же.1еза сп.ювы). К коррозионностойким сталям относят хромистые, хромоникелевые, хромомарганцевоникелевые и хромомарганцевые. Их стойкость в разл. средах определяется структурой, а также св-вами образующихся пассивирующих поверхностных слоев (см. Пассивность металлов). При Hap>TiieHHH пассивирующей пленки в нейтральных н кислых р-рах хлоридов возникает питтинговая, щелевая и язвенная коррозия, а при т-рах больше 80 °С - коррозионное растрескивание. Для предупреждения структурно-избира-тельных видов коррозии (межкристаллитная, ножевая) стали дополнительно легируют Ti или Nb, а также снижают содержание в них С до 0.02%. [c.478]

В однофазном сплаве никеля с 30 % Сг и 0,03 % С после отпуска при 600—900 °С развивается межкристаллитная коррозия (рис. 3.12, а, рис. 3.013, в). Увеличение хрома с 30 до 40 % повышает стойкость сплава против межкристаллитной коррозии. Причина возникновения межкристаллитной коррозии в однофазных никельхромовых сплавах — выделение карбидов типа М зСд в виде взаимосвязанной цепочки по границам зерен. Коррозия так же как и в случае коррозионностойких сталей развивается преимущественно вследствие обеднения приграничных зон хромом (рис. 3.13, б). Развитие межкристаллитной коррозии сопровож- [c.177]

Сталь. Методы испытания на межкристаллитную коррозию аустенитных,. аустенитно-ферритных и аустенис-тито-мартенситных коррозионностойких сталей. [c.220]

Известен ряд способов получения коррозионностойких сталей с высоким содержанием азота. Разработанный ДМЕШ метод твердофазного обезуглероживания и легирования азотом (ТОЛА), наряду с повышенной в 2-3 раза концентрацией азота по сравнению со стандартной растворимостью в жидком металле обеспечивает содержание углерода 0,010 , что должно положительно влиять на стойкость готовой металлопродукции щ)отив межкристаллитной коррозии (МКК). [c.42]

Для изготовления коррозионностойкой аппаратуры на химических заводах наиболее часто применяют аустенитные нержавеющие стали 1Х18Н9Т, Х18Н12М2Т, Х18Н12МЗТ. Эти стали после сварки обычно не подвергаются дополнительной термообработке, которая в условиях химического завода была бы затруднительной. Указанные сплавы содержат присадку титана, предупреждающего межкристаллитную коррозию. Тем не менее и у этих сталей может возникнуть межкристаллитная коррозия, если при электросварке будут допущены грубые ошибки. [c.169]

В случае необходимости проведения термообработки корпусов и их элементов из двухслойной стали (плакирующий слой типа Х18Н10Т, Х17Н13М2Т) после ре.монтной сварки рекомендуется произвести высокий отпуск (см. табл. 12) перед наложением последнего коррозионностойкого слоя Н1ва, после чего пропзво, ится окончательная наплавка плакирующего слоя материалами, обеспечивающими стойкость шва к межкристаллитной коррозии. [c.34]

В процессе изготовления аппаратуры и оборудования из коррозионностойких сталей, вследс -вие неправильной термической обработки или при сварке могут возникнуть условия, вызывающие межкристаллитную коррозию. По современным представлениям преимущественное разрушение границ зерен обусловлено электрохимической неоднородностью поверхности, возникающей в определенном для данного сплава интервале температур в результате структурных превращений. Например, при нагреве хромоникелевых сталей при 600—800 °С происходит выделение из твердого раствора сложных карбидов, содержащих хром, железо и никель. Эти карбиды выпадают преимущественно но границам зереи, что приводит к обеднению отдельных участков сплава хромом. Наиболее сильное обеднение наблюдается в зоне, непосредственно прилегающей к границе рерна. Имеются и другие факторы, способствующие межкристаллитной коррозии. Например, для коррозионностойких сталей, содержащих молибден, большое значение приобретает выделение о-фазы, также способствующей обеднению хромом прилегающих к границам участков. Перераспределение хрома в коррозионностойких сталях возможно и в результате выпадения высокохромистого феррита — продукта распада аустенита, что вызывает межкристаллитную коррозию, например, сварных швов. Существует мнение, что на склонность к межкристаллитной коррозии влияют также и внутренние напряжения. [c.55]

Влияние термообработки и фазового состава сплавов. Аустенитные коррозионностойкие стали показывают наибольшую устойчивость к питтинговой коррозии в закаленном состоянии. Отпуск нержавеющих аустенитных сталей в области температур, вызывающих склонность к межкристаллитной коррозии (650 °С) значительно понижает также их стойкость к питтинговой коррозии [41, 50]. Снижение коррозионной стойкости сталей после отпуска может быть связано с обеднением границ зерен хромом в результате выпадения карбидов хрома. Зоны, обедненные хромом, в связи с их худшей пассивируемостью, помимо их большей склонности к межкристаллитной коррозии могут стать местами преимущественного возникновения питтингов. Поэтому сварные швы на нержавеющих сталях могут иметь повышенную склонность к питтинговой коррозии. [c.97]

Несмотря на ряд ограничений в коррозионной стойкости (склонность к питтинговой, щелевой, межкристаллитной коррозии и коррозионному растрескиванию, (см. гл. IV, V), нержавеющие стали, учитывая их высокие механические и технологические свойства и достаточную доступность, являются коррозионностойким конструкционным материалом, наиболее часто применяемым в различных отраслях народного хозяйства — химической, нефтехимической, текстильной, бумажной, ядерной энергетике, фармацевтической, пищевой, винной и др. [c.141]

Выделение карбидных фаз (карбидов хрома) наиболее часто приводит к появлению межкристаллитной коррозии. На стойкость стали к межкристаллитной коррозии влияют углерод, азот, хром и никель. Минимальное содержание углерода, не вызывающее склонности к МКК и позволяющее проводить сварку на достаточно больших сечениях, принимают равным 0,03 7о. Для устранения склонности к МКК при более высоком содержании углерода в состав сталей вводят сильные карбидообразователи — титан или ниобий. Азот может снижать склонность аустенитных сталей к МКК, что связывают с воздействием его на снижение активности углерода [100, 161]. При повышении содержания хрома растворимость углерода уменьшается, что должно облегчать выделение карбидов. Однако повышение концентрации хрома в аустените снижает склонность стали к межкристаллитной коррозии. Это можно объяснить тем, что при более высокой концентрации хрома, зоны вокруг выделившихся карбидов в меньшей степени обедняются хромом и поэтому являются более коррозионностойкими. Никель, уменьшая растворимость углерода в аустените, повышает склонность стали к МКК. Более подробно процесс межкристаллитной коррозии рассмотрен в гл. IV. [c.179]

В промышленности широко используют литые изделия, так как некоторые сплавы (например, Ре81), имеющие высокую коррозионную стойкость во многих агрессивных средах, отличаются повышенной твердостью и хрупкостью и могут применяться только в литом состоянии. Увеличение выпуска литья из коррознонностойких сталей требует упрощения технологии изготовления, особенно для усложненных конфигураций, химического оборудования, эксплуатируемого в агрессивных средах. Доля отливок из легированных сталей все время значительно возрастает по сравнению с общим объемом литых изделий, применяемых в химической промышленности. В настоящее время в создании новых марок литых коррозионностойких сталей наблюдается та же тенденция, что и для деформируемых сталей, т. е. стремление к понижению содержания никеля, повышению прочности сплавов и коррозионной стойкости специальным легированием. Литые коррозионностойкие стали могут подвергаться межкристаллитной коррозии, поэтому для ее предупреждения стали легируют также титаном или ниобием. Однако титан ухудшает литейные свойства металла, вследствие его добавок получаются пористые отливки. Литейные свойства аустенитных сталей типа 12Х18Н9ТЛ ниже углеродистых. [c.216]

Склонность хромоникелевых сплавов к межкристаллитной коррозии проявляется при длительном нагревании или отпуске (повторном нагревании) закаленной стали в интервале температур 500—800 °С, особенно при 600—650 °С (см. рис. 1.3). Максимальная межкристаллитная коррозия для стали типа 18—8 при содержании 0,08% углерода ooтвeт твiyeт 100-часрвой выдержке при 650 °С [5, с. 165]. Межкристаллитная коррозия аустенит-.ных коррозионностойких сталей является функцией размера зерна. По данным В. Л. Чигал [6] по мере увеличения размера зерен возрастает плотность карбидов хрома на поверхности их раздела и коррозионная стойкость стали уменьшается. [c.101]

chem21.info

Изучение межкристаллитной коррозии нержавеющих сталей аустенитного класса

| Метод | Марки сталей | Раствор для испытаний | Краткое описание испытаний |

| А | 17Х18Р9, 20Х13Р4Г9, 12Х17АГ14, 12Х15Р9Ю и др. | 110 г. CuSO 4 ⋅5H 2 O + 55 мл H 2 SO 4 плотностью 1,835 кг/дм 3 + 1 л воды | Выдержка образцов, переложенных стеклянными бу-сами, трубочками, палочками или ватой и залитых раствором, в стеклянной колбе с обратным холодильником при кипении в течение 24 часов. |

| АМ | 08Х18Н10Т, 08Х18Н12Б, 12Х18Н10Т, 08Х18Н9Т и др. | 160 г. CuSO 4 ⋅5H 2 O + 100 мл H 2 SO 4 плотностью 1,835 кг/дм 3 +1 л воды + медная стружка | Выдержка образцов, переложенных медной стружкой и залитых раствором, в стеклянной колбе с обратным холодильником (или бачке из Cr-Ni стали) при кипении в течение 15-24 часов. |

| Б | 08Х18Н10, 17Х18Н9, 12Х18Н12Т, 08Х18Н12Т и др. | 60%-й раствор H 2 SO 4 , со-держащий 0,5% утропина или другого замедлителя серной кислоты | Анодное травление в течение 5минут контролируемых участков поверхности детали, включенной в цепь постоянного тока при напряжении 5-9 В, плотности тока 0,65 А/см 2 и температуре 20±10°С. Катодом служит свинцовый сосуд. |

| В | 06ХР28МДТи др. Сварные соединения из них. | 110 г. CuSO 4 ⋅5H 2 O + 55 мл H 2 SO 4 плотностью 1,835 кг/дм 3 + 1 л воды + 5г цинковой пыли | На дно стеклянной колбы или бачка из стали 06ХР28МДТ кладут стеклянные палочки, бусы или фарфоровые лодочки, затем образцы. Заливают раствором, добавляют цинковую пыль. После выделения водорода кипятят в течение 144 часов. |

| Д | 08Х18Н12Б, 08Х18Н12Т Сварные соединения из них,предназаченные для эксплуатации в HNO 3 | 65 %-ная (по массе) HNO 3 | На дно стеклянной колбы кладут стеклянные палочки, бусы или фарфоровые лодочки, затем образцы. Заливают раствором и кипятят. Продолжительность испытания – три цикла по 48 часов. |

ЦЕЛЬ РАБОТЫ

Ознакомиться с методами выявления межкристаллитной коррозии сталей и способами борьбы с ней.

Правило Таммона

Хром способствует переходу железа в пассивное состояние, подчиняясь при этом правилу границ устойчивости .Согласно этому правилу коррозионная стойкость твердого раствора не находится в прямой зависимости от состава сплава, а измеряется скачками. Рез-кое изменение коррозионной стойкости происходит, когда концентрация хрома или другого легирующего элемента достигает 1/8 атомной доли или вели-чины, кратной этому числу, т.е. 2/8, 3/8, 4/8 и т.д. Положение границы устойчивости (значение n зависит от природы металлов и степени агрессивности среды).

Методы борьбы с МКК

Борьбу с межкристаллитной коррозией ведут пути предотвращения образования по границам зерен карбидов хрома:

- снижением содержания углерода;

- закалкой;

- длительным нагревом при 860-880 °С;

- дополнительным легированием.

Углерод. по мере понижения его содержания уменьшает склонность хро- моникелевых сталей к межкристаллитной коррозии. При содержании углерода менее 0,015 % эти стали практически не склонны к этому виду коррозии.

Закалка. В результате закалки в воде с температуры 1050-1100 °С углерод и хром фиксируется в твердом растворе, что является благоприятным в корро-зионном отношении.

Длительный (более двух часов) нагрев при температуре 860-880 °С. При таком нагреве карбиды перестают выделяться и протекает их коагуляция, в связи с чем нарушается непрерывность карбидной сетки и обедненных хромом участков по границам зерен. Более того, хром, благодаря длительной выдержке, успевает продиффундировать в обедненные участки, что приводит к выравниванию его концентрации и повышению пассивируемости стали. При нагреве до 860-880°С полностью снимаются внутренние напряжения, возникшие при образовании карбидов, а это также способствует повышению коррозионной стойкости.

Дополнительное легирование элементами, которые связывают углерод в более труднорастворимые карбиды по сравнению с хромистыми, препятствует образованию межкристаллитной коррозии. Такими легирующими элементами являются Ti, Nb, Ta. Для полного связывания в карбиды должно быть некоторое избыточное количество этих элементов по отношению к стехиометрическому составу (TiC и др.). Однако добавка легирующих элементов в больших количествах может привести к образованию ферритной составляющей, что не уменьшает, а даже ускоряет развитие межкристаллитной коррозии.

| № | № образца | вид изгиба | звук | вывод о степени поражения МКК | |

| 1 | 58 | явные трещины | глухой | высокое | |

| 2 | 58* | явные трещины | глухой | высокое | |

| 3 | 523 | не видно | звонкий | не видно | |

| 4 | 2254 | не значительно | звонкий | слабое |

ЛАБОРАТОРНАЯ РАБОТА № 4

ИЗУЧЕНИЕ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ

НЕРЖАВЕЮЩИХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА

По

КОРРОЗИи

И КОРРОЗИОННО-СТОЙКИм

ПОКРЫТИЯм

Студента 5-го курса

Специальность 150501

Шифр 9302030018

Факультет ММТз-09

Скугарь Г В

Кривые равновесия аустенита разной по углероду концентрации с газовой смесью метана и водорода

vunivere.ru

Межкристаллитная коррозия - нержавеющая сталь

Межкристаллитная коррозия - нержавеющая сталь

Cтраница 1

Межкристаллитная коррозия нержавеющих сталей чаще всего проявляется в средах, обладающих окислительными свойствами. [1]

Межкристаллитную коррозию нержавеющих сталей можно также выявить электрохимическим путем - анодным травлением в течение 5 мин при плотности тока 0 65 а / см2 и 20 10 С в 60 % - ном растворе серной кислоты с 0 5 % уротропина или другого замедлителя коррозии. Метод анодного травления, заключающийся в анодной поляризации исследуемого участка поверхности стали, обладает тем достоинством, что позволяет быстро ( 1 5 - 5 мин) определять склонность стали к межкристаллитной коррозии непосредственно на полуфабрикатах и готовых сварных изделиях. Применение этого метода дает возможность производить межоперационную проверку склонности металла к межкристаллитной коррозии и соответствующей термической обработкой устранять эту склонность. [2]

Наиболее часто межкристаллитная коррозия нержавеющих сталей связана с выпадением карбидов хрома при температурах отпуска по границам зерен, в результате чего концентрация хрома в твердом растворе вблизи карбидов резко уменьшается. [3]

Наиболее часто межкристаллитная коррозия нержавеющих сталей связана с выпадением карбидов хрома при отпуске по границам зерен, в результате чего концентрация хрома в твердом растворе вблизи карбидов резко уменьшается. [5]

Причиной межкристаллитной коррозии нержавеющих сталей считают выпадение по границе зерна карбидов хрома Сг23С6 или ( Сг, Ре) 2зСе при нагревании в интервале температур 450 - 850 С. Так как при этих температурах скорость диффузии углерода выше, чем хрома, в образовании карбидов по границе зерна принимает участие весь углерод сплава, а хром-только находящийся на границе зерна. Это приводит к обеднению границы зерна хромом и уменьшению способности переходить в пассивное состояние. Поэтому в коррозионной среде граница зерна растворяется. [6]

Природа межкристаллитной коррозии нержавеющих сталей в настоящее время изучена недостаточно, и существующие теории не во всех случаях позволяют объяснить 1восприимчивость их к межкристаллитной коррозии. [8]

Для устранения межкристаллитной коррозии нержавеющих сталей нужно предотвратить выпадение карбидов хрома по границе зерен. Это достигается снижением содержания углерода в стали; легированием стали карбидообразующими элементами ( титан, тантал, ниобий), образующими более труднорастворимые карбиды, чем карбиды хрома; проведением термообработки при режимах, препятствующих образованию карбидов хрома. [9]

В существующих теориях межкристаллитной коррозии нержавеющих сталей это явление связывают с обеднением границ зерен хромом в результате образования новой фазы ( карбиды хрома, о - фаза) при отпуске закаленных сталей или замедленном их охлаждении в интервале опасных температур. [11]

Большое влияние на межкристаллитную коррозию нержавеющих сталей оказывают - напряжения, возникающие на границе кристаллитов в связи с выпадением карбидов. [13]

Ниже приведены некоторые примеры межкристаллитной коррозии нержавеющих сталей в практических условиях. [15]

Страницы: 1 2 3

www.ngpedia.ru

Межкристаллитная коррозия - нержавеющая сталь

Межкристаллитная коррозия - нержавеющая сталь

Cтраница 2

Исходя из электрохимической теории межкристаллитной коррозии нержавеющих сталей, представляется возможным обосновать ускоренные методы коррозионных испытаний. Если коррозия обусловлена электрохимической неоднородностью поверхности, то любой реактив, пригодный для быстрого определения коррозии, должен действовать на границы зерен, обедненные хромом, ответственные за межкристаллитную коррозию, оставляя в пассивном состоянии сами зерна. Если это условие не будет соблюдаться, то начнут корродировать зерна и меж-кристаллитная коррозия перейдет в общую. [16]

В настоящее время с межкристаллитной коррозией хроыоникеле-вой нержавеющей стали борются присадкой активных карбндообра-зователей - титана и ниобия. Титан связывает углерод нержавеющей стали, не давая ему раствориться в аустените при закалке и, таким образом, выделения хромистых карбидов по границам зерен не происходит. [17]

Было показано [163], что процесс межкристаллитной коррозии нержавеющей стали зависит как от окислительно-восстановительного потенциала среды, в которой определяется склонность к межкристаллитной коррозии, так и от потенциала активирования границ зерен. Чем более склонна сталь к межкристаллитной коррозии, тем более положительное значение имеет потенциал активирования границ зерен. Межкристаллитная коррозия будет интенсивно развиваться в том случае, если потенциал активирования границ зерен имеет более положительное значение, чем окислительно-восстановительный потенциал среды. [18]

Были высказаны и другие точки зрения на причины межкристаллитной коррозии нержавеющих сталей различных типов, которые однако были в большинстве случаев отвергнуты. [19]

Из физических методов испытаний следует указать на способ измерения межкристаллитной коррозии нержавеющих сталей по изменению электрического сопротивления образца. [20]

Из физических методов испытаний следует указать на способ измерения межкристаллитной коррозии нержавеющих сталей по изменению электрического сопротивления образна. [21]

Этот состав был с успехом использован для обнаружения начальной стадии межкристаллитной коррозии нержавеющих сталей и выявления тонких шлифовочных трещин. [22]

Анодная защита может предотвращать локальные виды коррозии, например, межкристаллитную коррозию нержавеющих сталей, коррозию под напряжением углеродистых и нержавеющих сталей, питтинг, коррозионную усталость металлов и сплавов. [23]

Наиболее типичным примером появления локальной коррозии из-за структурных особенностей металла является межкристаллитная коррозия нержавеющих сталей и алюминиевых сплавов. Большая скорость ионизации металла по границам зерен или интерметаллических соединений приводит к преимущественному растворению этих участков, вследствие чего ослабляется связь между отдельными кристаллами. Дефекты в кристаллической решетке, концентрация внутренних напряжений, которые способствуют более легкой ионизации атомов металла, также приводят к локальной коррозии. [24]

Так же, как и в аустенитных сталях, элементом, вызывающим восприимчивость к межкристаллитной коррозии ферритных и мар-тенситных нержавеющих сталей и швов после быстрого охлаждения с высоких температур, является углерод. [25]

До настоящего времени не существует монографии, в которой был бы обобщен обширный экспериментальный и теоретический материал, накопленный в технической литературе по такой важной проблеме, как межкристаллитная коррозия нержавеющих сталей. Чигала удачно восполняет этот пробел. [26]

Из данных табл. 12 и 13 следует, что различные физические методы контроля - ультразвуковой, токовихревой и цветной - дают хорошо согласующиеся результаты при определении начальных стадий межкристаллитной коррозии тонколистовой нержавеющей стали, обеспечивая достаточную для практики чувствительность контроля. [27]

В настоящее время получила распространение теория, которая связывает межкристаллитную коррозию дуралюмина с коррозионным разрушением интерметаллидов СиА12 при их выделении в виде непрерывной цепочки по границам зерен. Причиной межкристаллитной коррозии нержавеющих сталей в сильноокислительных средах также может быть не коррозия обедненной хромом зоны, а коррозия фаз, выделяющихся в виде непрерывной цепочки по границам зерен. К таким фазам относятся интерметаллическое соединение РеСг ( ст-фаза), б-феррит, фазы с мартенситной структурой. [28]

При некоторых обстоятельствах межкристаллитная коррозия аппаратов, работающих под давлением, может повлечь катастрофические последствия. По этой причине межкристаллитной коррозии нержавеющих сталей во всех странах уделяется очень большое внимание. [29]

Существуют испытания, на основании которых можно определять склонность сплавов к межкристаллитной коррозии. Особенно часто определяют склонность к межкристаллитной коррозии нержавеющих сталей аустенитного, аустенитно-мартенситного и аустенит-но-ферритного классов. [30]

Страницы: 1 2 3

www.ngpedia.ru

Чигал, В. - Межкристаллитная коррозия нержавеющих сталей [Текст]

Поиск по определенным полям

Чтобы сузить результаты поисковой выдачи, можно уточнить запрос, указав поля, по которым производить поиск. Список полей представлен выше. Например:author:иванов

Можно искать по нескольким полям одновременно:author:иванов title:исследование

Логически операторы

По умолчанию используется оператор AND. Оператор AND означает, что документ должен соответствовать всем элементам в группе:исследование разработка

author:иванов title:разработка

оператор OR означает, что документ должен соответствовать одному из значений в группе:исследование OR разработка

author:иванов OR title:разработка

оператор NOT исключает документы, содержащие данный элемент:исследование NOT разработка

author:иванов NOT title:разработка

Тип поиска

При написании запроса можно указывать способ, по которому фраза будет искаться. Поддерживается четыре метода: поиск с учетом морфологии, без морфологии, поиск префикса, поиск фразы. По-умолчанию, поиск производится с учетом морфологии. Для поиска без морфологии, перед словами в фразе достаточно поставить знак "доллар":$исследование $развития

Для поиска префикса нужно поставить звездочку после запроса:исследование*

Для поиска фразы нужно заключить запрос в двойные кавычки:"исследование и разработка"

Поиск по синонимам

Для включения в результаты поиска синонимов слова нужно поставить решётку "#" перед словом или перед выражением в скобках. В применении к одному слову для него будет найдено до трёх синонимов. В применении к выражению в скобках к каждому слову будет добавлен синоним, если он был найден. Не сочетается с поиском без морфологии, поиском по префиксу или поиском по фразе.#исследование

Группировка

Для того, чтобы сгруппировать поисковые фразы нужно использовать скобки. Это позволяет управлять булевой логикой запроса. Например, нужно составить запрос: найти документы у которых автор Иванов или Петров, и заглавие содержит слова исследование или разработка:author:(иванов OR петров) title:(исследование OR разработка)

Приблизительный поиск слова

Для приблизительного поиска нужно поставить тильду "~" в конце слова из фразы. Например:бром~

При поиске будут найдены такие слова, как "бром", "ром", "пром" и т.д. Можно дополнительно указать максимальное количество возможных правок: 0, 1 или 2. Например:бром~1

По умолчанию допускается 2 правки.Критерий близости

Для поиска по критерию близости, нужно поставить тильду "~" в конце фразы. Например, для того, чтобы найти документы со словами исследование и разработка в пределах 2 слов, используйте следующий запрос:"исследование разработка"~2

Релевантность выражений

Для изменения релевантности отдельных выражений в поиске используйте знак "^" в конце выражения, после чего укажите уровень релевантности этого выражения по отношению к остальным. Чем выше уровень, тем более релевантно данное выражение. Например, в данном выражении слово "исследование" в четыре раза релевантнее слова "разработка":исследование^4 разработка

По умолчанию, уровень равен 1. Допустимые значения - положительное вещественное число.Поиск в интервале

Для указания интервала, в котором должно находиться значение какого-то поля, следует указать в скобках граничные значения, разделенные оператором TO. Будет произведена лексикографическая сортировка.author:[Иванов TO Петров]

Будут возвращены результаты с автором, начиная от Иванова и заканчивая Петровым, Иванов и Петров будут включены в результат.author:{Иванов TO Петров}

Такой запрос вернёт результаты с автором, начиная от Иванова и заканчивая Петровым, но Иванов и Петров не будут включены в результат. Для того, чтобы включить значение в интервал, используйте квадратные скобки. Для исключения значения используйте фигурные скобки.search.rsl.ru