- допустимая ширина стального рулона — 0.16 м;

- максимальная толщина металлического листа — 0.4 см;

- минимальное количество отрезаемых частей — от 18, дальше всё зависит от длины листа;

- общая мощность моторов всех приводов — 206 кВт.

- Привод, которым оснащено правильно-разматывающее устройство, взаимодействует с приводом односторонней подачи, так что исходная заготовка начинает двигаться в тот момент, когда лезвия ножниц находятся в самой верхней позиции.

- Как только рулон упирается в конечную плоскость, балка ножницы начинает свою работу. Лезвия перемещаются, отрезая часть стали заданного размера.

- система управления и контроля с необходимыми датчиками;

- разматывающий барабан;

- элемент для фиксации рулона по диаметру;

- узел для смазывания листа или рулона;

- электропривод;

- станина (основание).

- Линия для резки. Устанавливается, как правило, в фабричных условиях — на крупном или мелком производстве. Выдает наиболее высокую результативность. Можно задавать как ширину, так и длину готовых полос. Устройство включает в себя бункер для хранения рулона, режущий узел и комплекс валов для подачи стали.

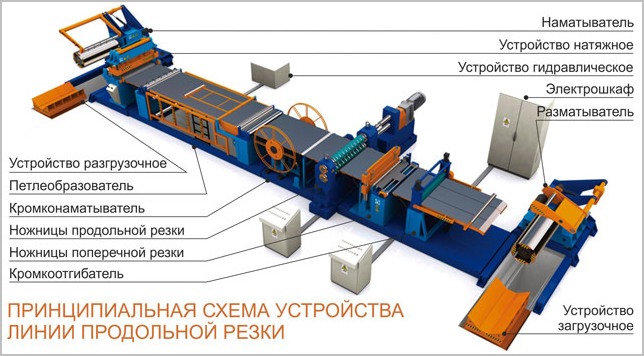

- Агрегат продольной резки. Подходит для обширных металлозаготовок, потому что процесс здесь автоматизирован до мелочей. Включает в себя транспортер в виде тележки на рельсах, комплекс предварительной обработки, блок продольного резания, регулятор скорость движения, барабан, на который наматываются заготовки и система разгрузки барабана, удаляющая ненужные рулоны.

- точность обработки,

- качество реза,

- производительность,

- безопасность,

- стоимость услуги.

- низкая теплопроводность;

- температура плавления выше температуры горения;

- химический состав с минимальными добавками легирующих примесей.

- с контуром любой конфигурации;

- с безупречной линией реза, не нуждающейся в дополнительной обработке;

- с минимальными отходами.

- в строительстве;

- в машиностроении;

- при производстве мебели;

- при изготовлении металлопродукции.

- С помощью гильотины нельзя выполнять фигурный рез.

- Есть ограничения по толщине обрабатываемого металла.

- Ограничены размеры исходной заготовки.

- Высокая производительность в сравнении с другими распространенными методами.

- Небольшая толщина режущего луча, а значит, экономия металлопроката и экологичность процесса.

- Универсальность – метод применяется для любого металла.

- Современное плазменное оборудование дает возможность резать листовой прокат толщиной до 150 мм. Края полученных заготовок в большинстве случаев не требуют дополнительной механической обработки.

- Допустимый размер детали при плазменной резке металла зависит от рабочей зоны оборудования и размеров листа.

- Станки с ЧПУ позволяют серийно производить крупные партии деталей без перенастройки с заданной точностью – до первого класса.

4 современных вида резки стали и других металлов. Резка стали

Кислородная резка стали | Сварка и сварщик

Процесс кислородной резки стали зависит от содержания углерода и химического состава примесей в стали. Хорошо режутся низкоуглеродистые стали, содержащие до 0,3% углерода. При содержании углерода в сталях свыше 0,3% поверхность реза закаливается, а при содержании его свыше 0,7% резка становится затруднительной. Кремний при содержании его в сталях до 4% и одновременном содержании углерода до 0,2% процесс резки не затрудняет. При более высоком содержании углерода процесс резки ухудшается в связи с образованием тугоплавкого окисла кремния.

Марганец при содержании в стали до 6% на процесс кислородной резки не влияет, при более высоком содержании марганца процесс резки затрудняется. Сера и фосфор в тех количествах, в которых они содержатся в стали, на процесс резки не влияют. Хром, так же как и кремний, повышает в стали вязкость шлака и при содержании 2-3% способствует зашлаковыванию кромок реза. При содержании в стали хрома от 1,5 до 5% возможна резка с предварительным подогревом. При более высоком содержании хрома хромистые и нержавеющие стали можно резать только кислородно-флюсовым способом. Никель обладает низким сродством к кислороду и поэтому окисляется кислородной струей при резке очень слабо. Никель при содержании его в стали до 6-7% процессу кислородной резки не препятствует, при более высоком содержании никеля процесс резки затрудняется. Молибден при содержании в стали 0,15-0,25% на процесс резки не влияет.

Кислородной резке подвергаются стали толщиной не менее 3 мм. Резка стали малых толщин сопровождается значительным перегревом, оплавлением кромок и короблением разрезаемого металла. При резке тонколистовой стали на резаках устанавливается внутренний мундштук с минимальным отверстием для режущего кислорода и наружный мундштук № 1. Лучшие результаты при резке сталей малых толщин дает резка с последовательным расположением подогревающего пламени и режущего кислорода. Резку ведут с максимальной скоростью и минимальной мощностью подогревающего пламени. Мундштук резака наклоняют под углом 15-40° к поверхности реза в сторону, обратную направлению резки. Для получения резов без грата на разрезаемых кромках необходимо применять кислород чистотой не ниже 99,5%.

Лучшее качество при кислородной резке малых толщин, особенно при массовой вырезке одинаковых деталей, дает пакетная резка. Сущность процесса кислородной пакетной резки заключается в том, что разрезаемые листы складывают в пакет, стягивают струбцинами или специальными зажимными приспособлениями и разрезают за один проход резака. Максимальная толщина каждого листа не более 4-6 мм, общая толщина пакета не более 100 мм. При этом способе необходимо, чтобы листы были хорошо очищены и плотно прилегали друг к другу. Мощность подогреваемого пламени, а также расход и давление режущего кислорода при пакетной резке устанавливают по суммарной толщине пакета. Скорость резки пакета несколько меньше скорости однослойной резки стали той же толщины. Верхний лист пакета при малой толщине коробится, поэтому на пакет накладывают лист большой толщины. Пакетную резку рекомендуется выполнять кислородом низкого давления. В этом случае не требуется принудительное сжатие листов (зазоры между листами иногда достигают 3-4 мм). Пакет закрепляют с одной стороны. По окончании пакетной резки поверхность металла очищают от окалины и остатков шлака стальной щеткой. Образующиеся в процессе пакетной резки наплывы с нижней кромки металла срубают зубилом.

а - с плотным зажатием пакета, б - с зажатием пакета со стороны, противоположной началу резки

Рисунок 1 - Пакетная кислородная резка листов стали

Кислородная резка сталей средних толщи от 10 до 100 мм не вызывает затруднений. Она выполняется обычной аппаратурой как ручными, так и механизированными способами. Резку сталей средней толщины выполняют при давлении кислорода 0,25-0,6 МПа.

Кислородную резку сталей большой толщины применяют в металлургической промышленности и на предприятиях тяжелого машиностроения. Стали толщиной до 300 мм разрезают обычными универсальными резаками.

При резке металла большой толщины требуется специальная аппаратура и особые приемы резки. При резке стали больших толщин, так же как и при резке металла обычной толщины, наибольшие скорости резки достигаются в случае применения давления 0,8-1,0 МПа перед мундштуками с плавной входной частью и плавным расширением на выходе. Однако при таких давлениях необходимо из-за потерь в шлангах и резаках или увеличивать давление в редукторе до 2,5 МПа (при резке металла толщиной 600 мм и более), или существенно увеличивать проходные сечения шлангов.

Заготовки больших толщин разрезают специальными резаками при низком давлении кислорода, которое перед мундштуком равно 0,05-0,3 МПа. Мундштуки имеют увеличенные (по сравнению с универсальными резаками) проходные сечения для режущего кислорода без расширения на выходе. При низких скоростях истечения, не превышающих звуковую(как это имеет место при резке кислородом низкого давления), каждая частица кислорода имеет возможность дольше соприкасаться с металлом, благодаря чему уменьшаются потери кислорода. Кроме того, при этом уменьшается количество теплоты, уносимое из разреза избыточным кислородом и газами, не участвующими в реакции окисления, и сокращается общий расход кислорода, хотя ширина реза несколько увеличивается.

При резке кислородом низкого давления рез получается более широким. При этом зона дефекта заполняется расплавленным металлом и шлаками, а струя продолжает процесс резки без существенных завихрений.

Для устранения подпора газов и для свободного вытекания шлака под заготовкой должно быть свободное пространство высотой 300-500 мм. При резке стали больших толщин процесс окисления металла по толщине протекает значительно медленнее, чем при резке обычных толщин. Поэтому успех резки в значительной степени определяется правильным началом врезания кислородной струи в металл.

Стали толщиной, свыше 300 мм режут специальными резаками, мундштуки которых имеют увеличенные по сравнению с универсальными резаками проходные сечения для режущего кислорода.

weldering.com

Резка рулонной стали: поперечная и продольная

Резка стали представляет собой разделение ее на более мелкие части, из которых в дальнейшем изготавливаются необходимые изделия.

Сталь обычно режут одним из двух способов — продольным или поперечным.

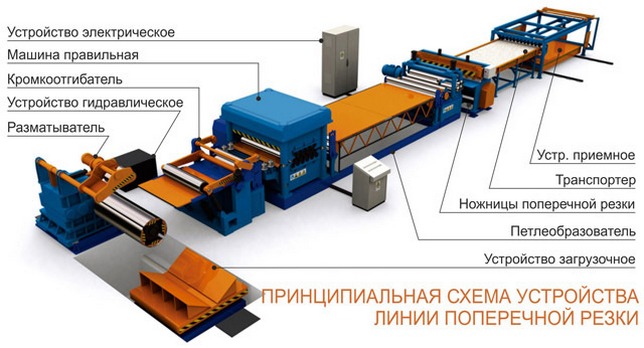

Линии поперечной резки

На практике разрезание листов ножницами по металлу неудобно и неэффективно, поэтому применяются специальные линии резки. С помощью линии можно измельчить рулон на части любой формы, от квадрата до ромба.

Типичные технические характеристики линии поперечной резки:

Линия для поперечной резки рулонной стали включает в себя следующие элементы: листовые ножницы с установленным под наклоном ножом, управляющий механизм, устройство для правильного разматывания, узел складывания отрезанных частей, валковая подача.

Весь комплекс функционирует согласно заранее установленному алгоритму, в котором многое зависит от заданных параметров — начальных и требуемых размеров заготовки, длины рулона или листа. Система может быть как полностью автоматизированной, так и управляемой оператором-специалистом.

В первом варианте линия должна самостоятельно остановиться, когда в разматывателе кончится материал.

Видео показывает суть технологии:

Подробнее о правильно-разматывающем устройстве

Этот узел предназначен, чтобы лист как можно меньше коробился до заправки его в ножницы. В то же время с листа при помощи специальных щеток удаляются остатки производственного налета и окалины. Агрегат обычно включают только когда нужно распустить горячекатаных металл на части.

Ножницы

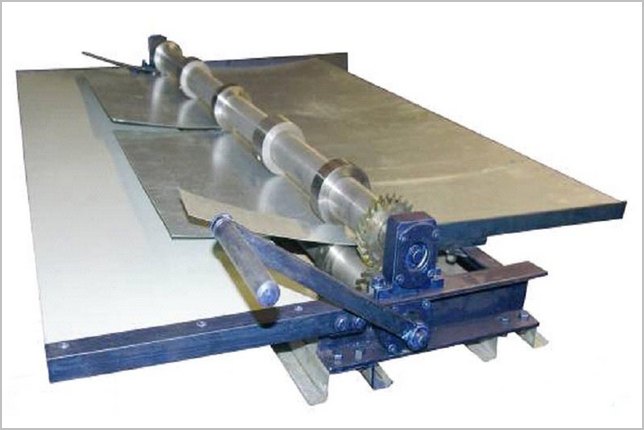

По сути нет большой разницы между автоматическими и ручными ножницами, кроме того, что первые механически связаны со всей конструкцией в целом.

Если происходят неполадке в приводе, ножницы выключаются вместе с остальными элементами. Сам процесс нарезки контролируется через изображение на визуальном дисплее, причем погрешность фиксации рулона может колебаться до 0.4 миллиметра в большую или меньшую сторону, это сильно зависит от характеристик исходного материала.

Валковая подача

Качество разрезания очень сильно связано с точностью механизма, подающего металл. Технологию валковой подачи нельзя назвать предельно точной, но зато она универсальна и считается самой мягкой, предупреждающей удары и толчки, могущие испортить материал.

Валковая подача функционирует следующим образом:

Если рулон относительно легкий, то для натяжения достаточно будет самих валков, для тяжелых уже понадобится включать электромотор.

Устройство складывания

Его техническое наименование — стапелирующий узел. Процесс укладывания отрезанных частей реализуется одним из двух методов: либо отрезки свободно падают под действием силы тяжести, либо их принудительно передвигают в нужное направление.

Конкретно в поперечной резке рулонной стали обычно используется именно второй вариант, это уменьшает количество действий по обслуживанию линии, а также упрощает перемещение материала на склад.

Если заготовки обычной формы, подойдут самые простые склизы (направляющие), в то время как отрезки сложной формы требуют особой конфигурации. Чтобы отрезок не застрял, необходимо обеспечить наклон склиза не менее 26 градусов.

В механизм устройства входят:

Когда разрезать нужно лист, а не целый рулон, разматыватель можно вообще отключить. Принцип действия устройства в следующем: материал кладется на опору, одновременно центрируясь с помощью роликов.

Лист или рулон устанавливается строго горизонтально, после чего сталь подается в приспособление с обжимными и распрямляющими роликами. Каждый вид роликов можно настраивать независимо от другого. Оценить правильность настройки можно при помощи фотоэлементов и световых индикаторов.

Способы продольной резки

Продольная резка рулонной стали подразумевает разделение материала на длинные ленты, полосы или штрипсы. Главную роль в процессе играют специализированные дисковые ножницы.

Сначала материал помещается в зону разреза, надежно фиксируясь между верхним и нижним валами. Заготовка разделяется с помощью поступающего на верхний вал прижимного напряжения. Чтобы лист подавался непрерывно, оба элемента двигаются безостановочно.

Чтобы сталь размягчилась, ее нагревают при помощи электрического тока — это нужно для снижения нагрузки, падающей на функциональные диски. Иногда в этом случае вместо дисков используют обыкновенные вальцы из углеродистой стали — тогда сталь не разрезается, а развальцовывается.

Для резки рулонной стали продольным методом могут использоваться два основных вида станков:

Посмотрите видео:

Загрузка...

Загрузка... plavitmetall.ru

4 современных вида резки стали и других металлов

Здравствуйте, друзья! Одним из главных направлений деятельности нашей компании, ООО «Новый Профиль», является резка металла плазмой под заказ, на ряду с изготовлением металлоконструкций, с использованием передовых технологий.

Однако, существуют и другие виды резки стали и различных металлов, давайте их рассмотрим подробнее в этой статье.

Виды резки стали

Современные методы позволяют работать с заготовками существенной толщины при отличном качестве кромок реза. При выборе вида резки стали наши специалисты в первую очередь обращали внимание на:

Рассматривали основные технологии резки: газовую, лазерную, гильотинную и раскрой металла плазмой.

Газовая резка металла

Газовая резка металла.

Газовая резка металла предназначена для подготовки краев заготовок под сварку, вырезки из металлических листов заготовок самой разной формы, для раскроя металлических листов. Применяют ее и для удаления дефектов на поверхности будущего изделия, для разделки отверстий и канавок.

Метод пользуется популярностью из-за простоты технологии и мобильности оборудования.

Для подогрева металла применяется пропан или ацетилен, а для его разделения – кислород. Разрезаемую поверхность разогревают до температуры около 1000 градусов и в область планируемого разреза направляют кислородную струю, которая воспламеняется от соприкосновения с горячим металлом. Горящая струя плавит металл. Для поддержания процесса необходимо беспрерывно подавать кислород.

Технология газовой резки металла успешно применяется для материалов, у которых:

Этот способ быстрый, а значит, производительный и фактически универсальный с хорошим соотношением цены и качества обработки заготовок. Специальное оборудование позволяет производить криволинейные резы любой сложности.

Не применяется метод для резки алюминиевых и медных сплавов, чугуна, нержавеющей и высоколегированной стали.

Немалым недостатком газовой резки металла есть и факт, что кромки отрезанных деталей в большинстве случаев требуют дополнительной механической обработки. Образуются окислы, наплывы и окалины.

При работе с газовым оборудованием необходимо строгое соблюдение правил безопасности. Необходимо, так же, использовать специальный комбинезон, перчатки и защитную маску.

Лазерная резка металла

К высокотехнологичным, точным и прогрессивным методам относится и лазерная резка металла. Часть материала испаряется при сильном воздействии на область планируемого реза лазерным лучом, а часть плавится и удаляется потоком газа высокого давления.

Технология позволяет из металлического листа изготавливать детали:

Скорость процесса сравнительно высокая, что существенно сказывается на производительности. К преимуществам относится и отсутствие риска деформации изготовленных деталей.

Лазерная резка металла результативна для листового проката, толщина которого не превышает 20 мм.

Тяжело обрабатываются листы с высокой отражающей способностью: алюминиевые сплавы, нержавеющая сталь и др.

Гильотинная резка металла

Резка металла гильотиной.

Многим из нас гильотина известна еще по учебникам истории как средневековое орудие казни. Сегодня оборудование с таким же принципом действия применяется для резки металла на большинстве производств.

В качестве режущего элемента выступает лезвие. Срез при гильотинной резке металла практически всегда ровный без зазубрин и заусенцев.

Дополнительная обработка краев не требуется. Раскраивают материал под разными углами как в продольном, так и в поперечном направлениях. Чаще используют этот метод для резки листового металлопроката на отдельные части или заготовки:

Гильотинная резка металла – очень простой, быстрый и бюджетный метод, однако не везде его можно применить.

Раскрой металла плазмой

Мы применяем самый передовой на сегодня метод – плазменная резка металла (подробнее, прайс, получить КП). Металлопрокат разрезается плазмой с температурой до 30 тыс. градусов. Возникает местное плавление и удаление расплавленных частиц металла газовым потоком. Такой обработке поддаются практически все металлы и сплавы.

Резка металла плазмой под заказ.

Главные преимущества раскроя металла плазмой:

Возможности технологии плазменного раскроя металла и высокая квалификация специалистов позволяют выводить характеристики нашей продукции на более высокий уровень при сохранении низких цен.

Работу выполняем на основании чертежей заказчика.

Стоимость наших услуг зависит от длины реза в погонных метрах, толщины металлопроката, сроков исполнения и других индивидуальных нюансов (подробнее, прайс, контакты).

Многие наши клиенты уже давно сделали вывод, что ООО «Новый профиль» использует самую передовую технологию и всегда оказывает качественные услуги по вполне демократичной цене.

Приглашаем к сотрудничеству! Свяжитесь с нами прямо сейчас:

Тел. 8 (495) 055-25-45, e-mail: [email protected]

С уважением,ООО «Новый профиль».

Очень обяжете, если поделитесь страничкой!

ramcon.ru

Резка - конструкционная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Резка - конструкционная сталь

Cтраница 1

Резка конструкционных сталей технологически не отличается от резки малоуглеродистых сталей. [1]

Для резки конструкционных сталей толщиной до 2000 мм предназначена машина УОП-2. Она включает в себя платформу, выполненную в виде сварной рамы, перемещающейся электроприводом вдоль обрабатываемой заготовки. На раме размещен механизм подъема каретки с траверсой, имеющий возможность поворачивать головку с резаком на угол 10 в вертикальной, а также в горизонтальной плоскости. Наличие шести степеней свободы у машины обеспечивает установку резака в начальное для резки положение и последующее его перемещение со скоростью резки при неподвижно установленной заготовке. [3]

При резке конструкционных сталей для уменьшения поглощения кромкой реза азота рекомендуют увеличивать напряжения дуги или плазмообразующий воздух заменять кислородом или водой, впрыскиваемой в плазматрон, в количестве 0 25 - 0 3 л / мин. [4]

Так же как при резке конструкционных сталей, твердость металла изменяется в зоне термического влияния, В слое, непосредственно примыкающем к поверхности реза, твердость составляет ЯУ50 400 и постепенно повышается до Яу о 630 на глубине 1 5 мм. [5]

Эта закономерность исследована применительно к резке конструкционной стали толщиной 10 - 80 мм при различных скоростях. [6]

Характер изменения твердости вблизи поверхности реза при резке конструкционных сталей на основании исследований Г. Б. Евсеева приведен на фиг. [7]

Следует отметить, что приведенные выше данные можно использовать при резке конструкционных сталей без предварительного подогрева. При предварительном подогреве стали распределение максимальных температур в зависимости от толщины разрезаемой стали несколько меняется, а протяженность ЗТВ увеличивается. [8]

При этом способе резки в зоне реза создаются несколько иные условия, чем при резке конструкционных сталей. Во-первых, введение в разрез железного порошка-флюса способствует повышению температуры в резе и разжижению жидкой окисной пленки благодаря экзотермическому характеру окисления частиц флюса. [10]

При металлографическом анализе на кромке углеродистого слоя не отмечено заметного науглероживания под действием кислородно-флюсовой резки, что наблюдается обычно при резке конструкционной стали. Это, очевидно, объясняется тем, что при кислородно-флюсовой резке углеродистой стали, так же как и высокохромистой, происходит преимущественное выгорание углерода ( см. гл. [11]

Некоторые из сталей небольшой прокаливаемое имеют специализированное применение: сталь 13Х предназначена главным образом для бритвенных ножей, лезвий, хирургического н гравировального инструмента; сталь ХВ4 рекомендуется для резцов и фрез, используемых для обработки резанием с небольшими скоростями материалов высокой твердости; сталь В2Ф используется для изготовления ленточных пил и ножовочных полотен для резки конструкционных сталей средней твердости. [12]

Некоторые из сталей небольшой прокаливаемости имеют специализированное применение: сталь 13Х предназначена главным образом для бритвенных ножей, лезвий, хирургического и гравировального инструмента; сталь ХВ4 рекомендуется для резцов и фрез, используемых для обработки резанием с небольшими скоростями материалов высокой твердости; сталь В2Ф используется для изготовления ленточных пил и ножовочных полотен для резки конструкционных сталей средней твердости. [13]

Резка стали с несколько большим содержанием углерода уже может вызвать небольшое увеличение твердости. При резке конструкционных сталей, содержащих легирующие примеси и повышенный процент углерода, твердость металла и в зоне термического влияния значительно увеличивается. [14]

Этому вопросу посвящено много работ. Большая часть из них относится к резке конструкционных сталей. Проведенные исследования показали, что природа изменения химического состава металла кромки реза общая для разных сталей, но характер и кинетика изменения концентрации элементов на поверхности реза зависит от химического состава стали, температурных условий резки и длительности сосуществования реагирующих фаз. [15]

Страницы: 1 2

www.ngpedia.ru

Резка нержавеющих сталей

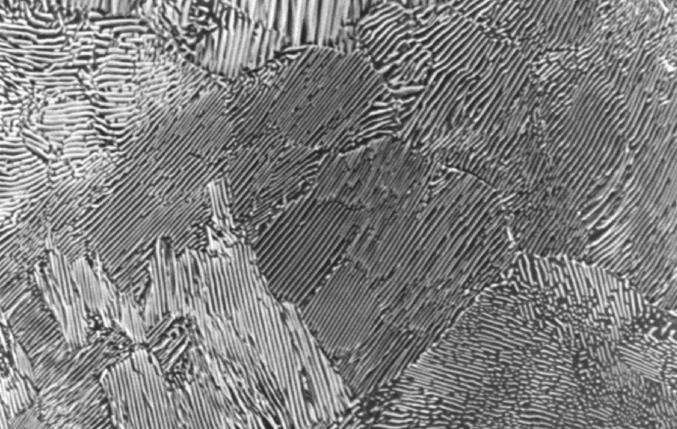

В нержавеющих сталях процесс образования реза с помощью непрерывного лазерного излучения протекает несколько иначе, чем в углеродистых. Рез в нержавеющих сталях также имеет бороздчатую, хотя и менее выраженную, структуру поверхности. На поверхности реза можно выделить две зоны, указывающие на наличие в процессе резки периодического и непрерывного разрушения, причём с уменьшением скорости резки качество поверхности в зоне II резко снижается. Подобное имеет место и при автогенном (неуправляемом) процессе резки. Оно объясняется снижением скорости границы непрерывно протекающего разрушения с уменьшением скорости резки, в результате чего увеличивается количество теплоты, отводимой от фронта разрушения теплопроводностью, и следовательно, возрастает ширина реза в нижних слоях стали, а также повышается шероховатость его поверхности. Самовоспламенение металла в данном случае не происходит, так как на поверхности нержавеющей стали образуется тугоплавкий оксид.

Уменьшение плотности мощности в зоне резки ведёт, как и при обработке углеродистых сталей, к смещению процесса неуправляемого разрушения в области менее высоких скоростей обработки.Зависимости шероховатости поверхности реза каждой из зон от скорости обработки при различных значениях плотности мощности, достигаемых за счёт различных условий фокусировки лазерного излучения в пластинах толщиной h=2,2 мм из нержавеющей стали, показаны на рис. 1.

При резке нержавеющих сталей, также как и при резке углеродистых сталей, в условиях высоких плотностей мощности и низких скоростей резки (менее 2 м/мин), следует различать глубину реза с высоким качеством кромки (зона I) и максимально достижимую глубину реза, но с низким качеством (зона I и II). При более низких плотностях мощности и низких скоростях обработки качество реза максимально достижимой глубины (в зоне I и II) повышается за счёт снижения шероховатости поверхности реза в зоне II. На высоких скоростях резки (более 2 м/мин) рез получается качественным при любых значениях плотности мощности, обеспечивающей сквозное прорезание металла.

Резка алюминия

Алюминий имеет наиболее высокую шероховатость из всех рассматриваемых материалов (углеродистые стали, нержавеющая сталь, титан). Независимо от режимов резки поверхность реза на алюминиевых сплавах состоит из двух зон: I - Rz=50…80 мкм; II - Rz 100 мкм.Для алюминиевых сплавов нужно очень чётко подбирать режимы резки. Только в этом случае можно получить удовлетворительное качество реза. Наше предприятие отработало технологию резки алюминия с удовлетворительным качеством для пластин с толщиной стенки до 6 мм.

Похожие статьи:

poznayka.org

Резка - сталь - малая толщина

Резка - сталь - малая толщина

Cтраница 1

Резка стали малых толщин ( менее 6 мм) обычно сопровождается значительным перегревом металла подогревательным пламенем, что приводит к усиленному оплавлению верхних кромок и к увеличению в шлаке доли неокисленного ( выплавленного) железа. Такой шлак приваривается к нижним кромкам реза и требует значительных затрат труда для его удаления. [1]

Резка стали малых толщин ( менее 5 мм) обычно сопровождается значительным перегревом металла подогревающим пламенем, что приводит к усиленному оплавлению верхних кромок и к увеличению в шлаке доли неокисленного ( выплавленного) железа. Такой шлак приваривается к нижним кромкам реза и требует значительных затрат труда для его удаления. Кроме того, при резке стали малых толщин увеличиваются коробления из плоскости разрезаемого листа, приводящие к образованию бухтин, а также к более сильному искажению форм вырезаемых деталей и заготовок. [2]

При резке стали малых толщин ( до 20 мм) предельно достижимая скорость резки существенно зависит от мощности подогревающего пламени. [3]

Существуют резаки для резки стали малых толщин ( до 5 - 6 мм) и больших толщин ( свыше 200 - 300 мм), отличающиеся от указанных, в основном, конструкцией и размерами мундштуков. [4]

Лучшие результаты при резке сталей малых толщин дает резка с последовательным расположением подогревающего пламени и режущего кислорода. Резку ведут с максимальной скоростью и минимальной мощностью подогревающего пламени. [6]

Кроме того, при резке стали малых толщин увеличиваются коробления из плоскости разрезаемого листа, приводящие к образованию бухтин, а также к более сильному искажению форм вырезаемых деталей и заготовок. [7]

Наибольшее количество неокисленного железа наблюдается именно при резке стали малых толщин, так как в этом случае процесс расплавления стали теплотой подогревающего пламени преобладает над процессом окисления. [8]

Для кислородной резки пригодна сталь толщиной не менее 3 мм. Резка стали малых толщин сопровождается значительным нагревом, оплавлением кромок и короблением разрезаемого металла. [9]

Кислородной резке подвергаются стали толщиной не менее 3 мм. Резка стали малых толщин сопровождается значительным перегревом, оплавлением кромок и короблением разрезаемого металла. [10]

Кислородной резке подвергаются стали толщиной не менее 3 мм. Резка стали малых толщин сопровождается значительным перегревом, оплавлением кромок и короблением разрезаемого металла. Лучшие результаты при резке сталей малых толщин дает резка с последовательным расположением подогревающего пламени и режущего кислорода. Резку ведут с максимальной скоростью и минимальной мощностью подогревающего пламени. [11]

Скорость резки зависит от толшины п свойств разрезаемого металла. При резке сталей малых толщин ( до 20 мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5 мм около 35 % тепла поступает от подогревающего пламени. [12]

Скорость резки зависит от толщины и свойств разрезаемого металла. При резке сталей малых толщин ( до 20 мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5 мм около 35 % тепла поступает от подогревающего пламени. [13]

Кислородной резке подвергаются стали толщиной не менее 3 мм. Резка стали малых толщин сопровождается значительным перегревом, оплавлением кромок и короблением разрезаемого металла. Лучшие результаты при резке сталей малых толщин дает резка с последовательным расположением подогревающего пламени и режущего кислорода. Резку ведут с максимальной скоростью и минимальной мощностью подогревающего пламени. [14]

Резка стали малых толщин ( менее 5 мм) обычно сопровождается значительным перегревом металла подогревающим пламенем, что приводит к усиленному оплавлению верхних кромок и к увеличению в шлаке доли неокисленного ( выплавленного) железа. Такой шлак приваривается к нижним кромкам реза и требует значительных затрат труда для его удаления. Кроме того, при резке стали малых толщин увеличиваются коробления из плоскости разрезаемого листа, приводящие к образованию бухтин, а также к более сильному искажению форм вырезаемых деталей и заготовок. [15]

Страницы: 1 2

www.ngpedia.ru

Резка стали толщиной более 300 мм

Для нормального протекания процесса резки стали большой толщины необходима равномерная подача режущего кислорода и флюса по всей глубине разреза. Наличие в металле внутренних дефектов может вызвать изменение направления струи, ее завихрения и привести к образованию выхватов на поверхности реза.

Поэтому стали больших толщин, как правило, разрезают при низком давлении кислорода, что позволяет каждой частице кислорода в течение большего времени соприкасаться с поверхностью разрезаемого металла, вследствие чего уменьшаются непроизводительные потери кислорода. Струя имеет большой диаметр.

Шлак, образующийся в большом количестве, заполняет раковины и другие пустоты, в результате чего кислородная струя сохраняет устойчивость и направление. При этом уменьшается количество теплоты, уносимой из разреза избыточным кислородом и балластными газами, не участвующими в реакции.

Таблица 26. Данные по резке стали толщиной 250-800 мм.

| Толщина разрезаемой стали, мм | Расход газа, м3/ч | Расход железного порошка, г/мин | Средняя скорость, мм/мин | Ширина реза у кромки, мм | ||

| кислорода | пропана | верхней | нижней | |||

| 270 | 55 | 1,5 | 400 | 165 | 12 | 15 |

| 320 | 65 | 1,7 | 500 | 100 | 12 | 19 |

| 450 | 95 | 2,1 | 600 | 95 | 13 | 28 |

| 600 | 105 | 2,8 | 750 | 75 | 13 | 40 |

| 700 | 140 | 3,2 | 830 | 60 | 14 | 54 |

| 800 | 140 | 3,5 | 830 | 60 | 15 | 60 |

Установлено, что кислородно-флюсовую резку стали толщиной 200—800 мм можно осуществить за один проход, соблюдая следующее:

1) Отливку устанавливать таким образом, чтобы высота свободного пространства под прибылью составляла около 60% ее толщины в месте реза, но не менее 300 мм; это необходимо для свободного вытекания струи режущего кислорода и шлака;

2). Расстояние между торцом мундштука и поверхностью разрезаемого металла должно составлять 50—60 мм;

3) Подача флюса и режущего кислорода должна быть включена после того, как будет зажжена горючая смесь; одновременно с подачей режущего кислорода, не дожидаясь разрезки металла на всю толщину, начинать перемещение резака; при этом начальная скорость врезания кислородной струи должна составлять примерно 30— 50% нормально допустимой скорости для данной толщины металла; при правильном начале резки шлак течет по разрезаемой поверхности сплошной струей и подтекает под деталь; при неправильном начале процесса у нижней части поверхности детали образуется уширение, что не позволяет разрезать ее на всю глубину; такой дефект в начале врезания может быть вызван неправильно установленным давлением кислорода, недостаточным расходом подаваемого флюса, резким пуском кислорода, излишне большой скоростью движения перемещения резака в момент врезания;

4). После того, как у нижней кромки металл будет разрезан на 40—50 мм, плавно увеличивать скорость перемещения резака до оптимальной, при этом необходимо следить за тем, чтобы струя кислорода проходила через металл с отставанием, не превышающим примерно 10% его толщины;

5). Перед окончанием процесса резки постепенно уменьшать скорость перемещения тележки, при этом скорость резки не должна превышать 30—50% оптимально допустимом, по мере приближения к окончанию резки необходимо постепенно наклонять мундштук в направлении, обратном перемещению резака, чтобы струя режущего кислорода вначале разрезала нижнюю часть детали; по достижении этого увеличить скорость перемещения резака или уменьшить расход кислорода, чтобы избежать уширения реза;

6). Использовать резаки с внутрисопловым смешением горючего с подогревающим кислородом;

7). Уделять особое внимание операциям, предшествующим резке; место начала резки следует подогреть, причем нагреваемый участок должен быть ближе к нижней торцовой поверхности заготовки; при этом мундштук должен находиться над кромкой на расстоянии, не превышающем 1/3 своего диаметра;

8). Для увеличения эффективности процесса регулировать пламя с большим избытком горючего газа, практически этого можно достигнуть, регулируя пламя таким образом, чтобы общая длина видимого факела пламени (при закрытом вентиле режущего кислорода) была больше толщины разрезаемого металла;

9). Мундштук резака устанавливать под небольшим углом к торцовой поверхности в направлении перемещения резака, при этом оптимальный угол наклона должен составлять 2—3°.

www.prosvarky.ru