- Оно быстрее, дешевле и проще в производстве.

- Оно долговечнее и проще в эксплуатации.

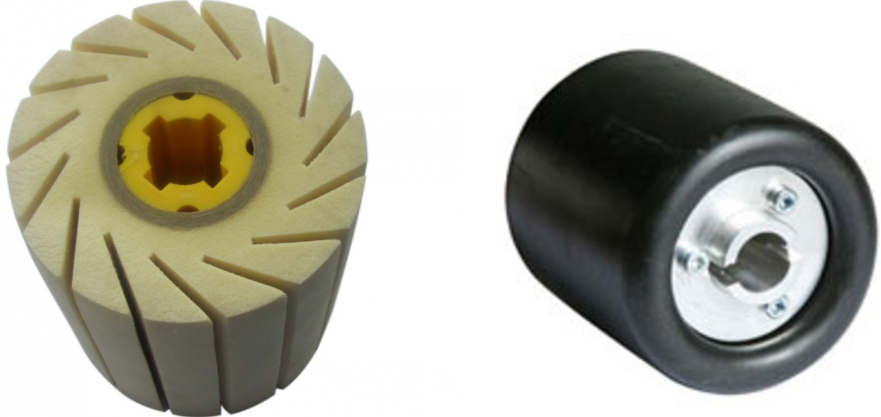

- Жесткий барабан обеспечивает лучшую плоскость, но не удобен при обработке неровных плоскостей. Имеет большой ресурс.

- Надувной барабан мягче, и может нивелировать неровности поверхности, обходить их. Но не так долговечен.

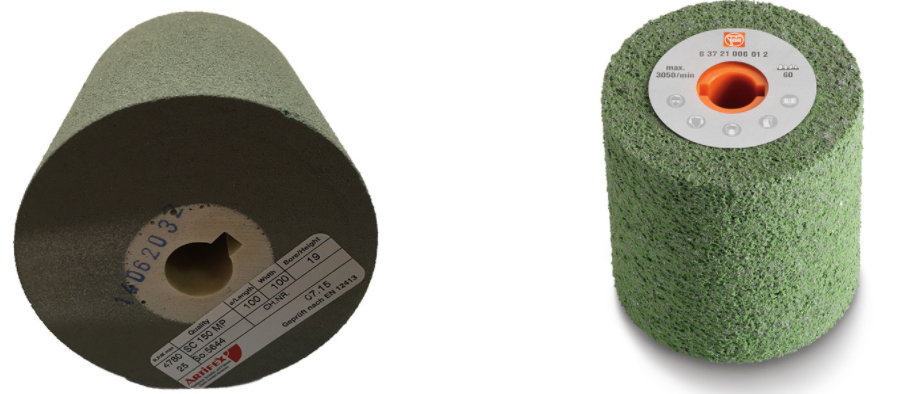

- Служат для удаления следов грубой обработки металла удаления шва) и для создания грубой направленной шлифовки.

- Удаляют грубые дефекты и царапины на поверхности металла.

- Cлужат для создания мелкой направленной риски на поверхности металла, удаления дефектов.

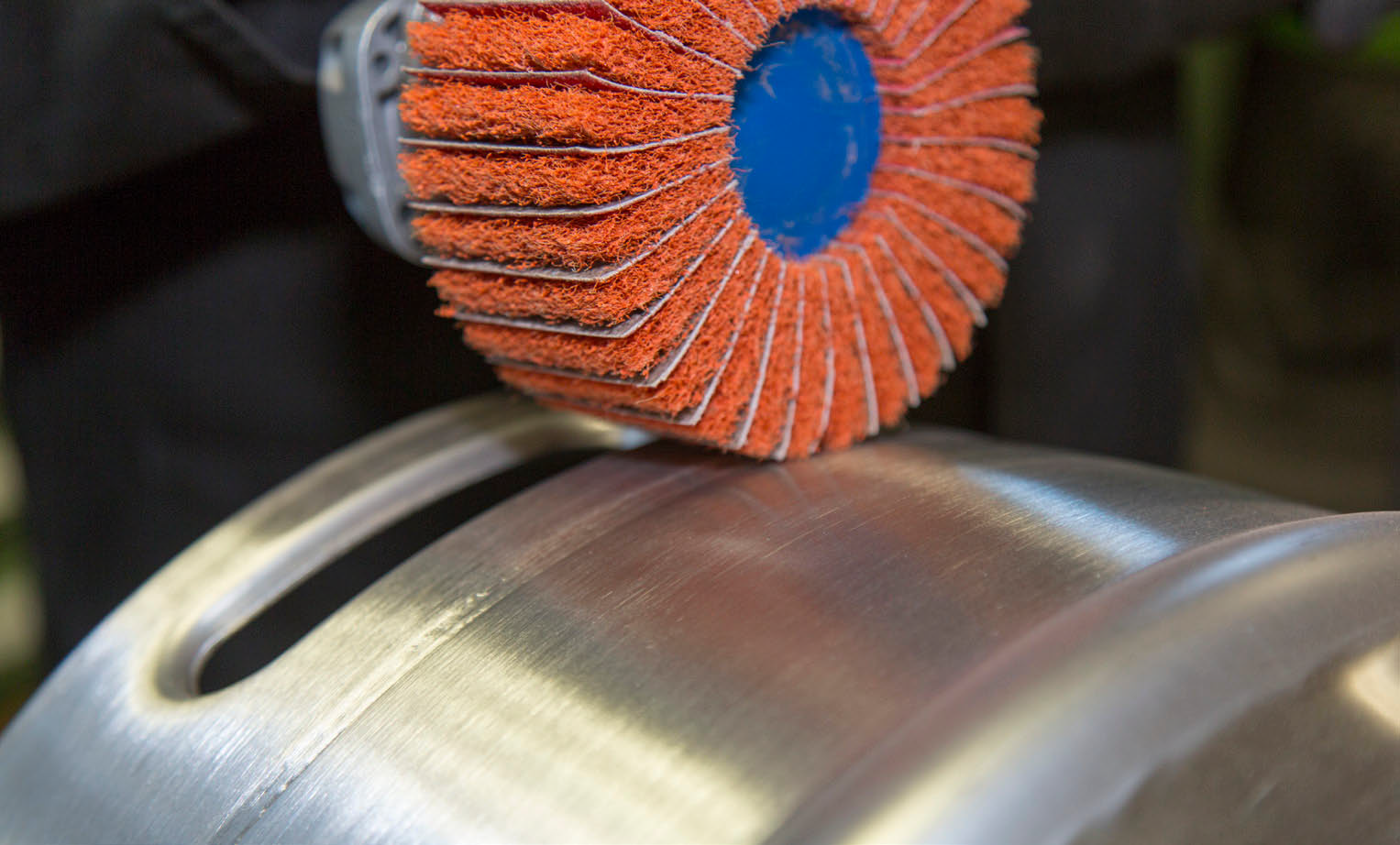

- Позволяют получить менее грубую в сравнении с традиционными абразивами поверхность, при этом не уступая в агрессивности.

- За счет широкого диапазона зернистостей позволяют подготавливать поверхность к полировке.

- Позволяют за один этап получить ровную матовую поверхность, приятную на ощупь и удалить дефекты (два в одном).

- Могут служить недорогой альтернативой шлифовальным валикам.

- Служат для финишной шлифовки поверхности.

- Могут удалять очень небольшие (неглубокие) царапины и дефекты поверхности.

- Обеспечивают минимальные переходы, делают поверхность более равномерной и блестящей, приятной на ощупь.

- Более агрессивны чем валики из Scotch-Brite за счет лепестков абразивного материала, но уступают по агрессивности шлифовальным гильзам.

- Одновременно выполняют две операции: удаление дефектов и удаление вторичных заусенцев.

- Целесообразны при применении на больших плоскостях.

- Более агрессивны чем другие валики, но мягче чем барабан с гильзами.

- Позволяет удалить крупные дефекты на не совсем ровных плоскостях.

- Самые универсальные из валиков за счет очень плотной основы, которая обеспечивает высокую агрессивность и позволяет получать поверхность без вторичных заусенцев.

- В зависимости от зерна и производителя используются для удаления глубоких царапин и просто шлифования поверхностей “с нуля”.

- Удобны для узкопрофильных изделий.

- Позволяют грубо обрабатывать труднодоступные места (внутренние поверхности труб).

- Имеют большой диапазон размеров.

- Удобны для обработки узких участков поверхности или сварных швов.

- Не требуют переходников, устанавливаются непосредственно на УШМ.

- Имеет только две зернистости и состоит только из абразивных лепестков.

- Диаметр 150 и 200 мм.

- Используются на УШМ с помощью переходника (63803066024)

- Для легкого шлифования, декоративной обработки.

- Удобен для обработки неровных, рифленых поверхностей.

- Удобен для удаления цветов побежалости.

- Используется с переходником.

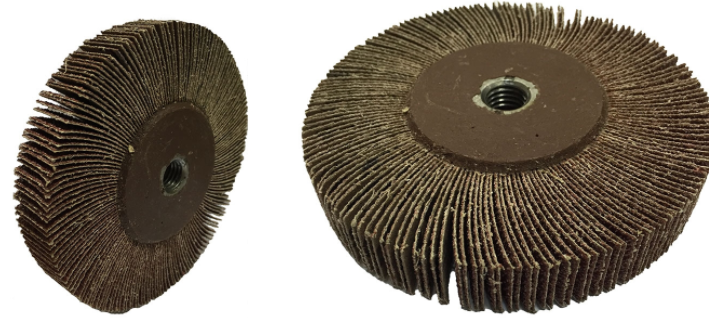

- Имеют широкий диапазон зернистостей и размеров.

- Могут собираться в необходимую ширину.

- Имеют высокий ресурс.

- Удобны для узких мест, сложных профилей.

- САТИНЕТОВЫЙ

- САТИНИРОВАТЬ

САТИНИРОВАННЫЙ — (от слова сатинировать). Сделанный глянцевым. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. САТИНИРОВАННЫЙ от слова сатинировать. Глянцевитый. Объяснение 25000 иностранных слов, вошедших в употребление в русский… … Словарь иностранных слов русского языка

сатинированный — каландрованный, каландрированный Словарь русских синонимов. сатинированный прил., кол во синонимов: 2 • каландрированный (3) • … Словарь синонимов

Сатинированный — прил. из прич. по сов. гл. сатинировать Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

сатинированный — сатинированный, сатинированная, сатинированное, сатинированные, сатинированного, сатинированной, сатинированного, сатинированных, сатинированному, сатинированной, сатинированному, сатинированным, сатинированный, сатинированную, сатинированное,… … Формы слов

сатинированный — сатин ированный; кратк. форма ан, ана … Русский орфографический словарь

сатинированный — ая, ое. Глянцевитый, лощёный. С ая фотобумага … Энциклопедический словарь

сатинированный — ая, ое. Глянцевитый, лощёный. С ая фотобумага … Словарь многих выражений

сатинированный — сатин/ир/ова/нн/ый … Морфемно-орфографический словарь

Керамогранит — (керамический гранит, керогранит) искусственный отделочный материал. Производится прессованием глины при давлении 400 500 кг/см2, с последующим обжигом при температуре 1200 1300 °C. Используется два вида глины одна более… … Википедия

каландрированный — прил., кол во синонимов: 3 • аппретированный (3) • каландрованный (3) • са … Словарь синонимов

Создание материала нержавеющей стали. Сатинированная сталь

Материалы для сатинирования металла от GTOOL.RU

В настоящее время для создания конечных компонентов декора или различных деталей конструкторских изделий в промышленности очень часто используют нержавеющую сталь.

Завершающим этапом абразивной обработки такой поверхности чаще всего служат полировка или сатинирование.

«Зеркальная» полировка нержавеющей стали сохраняет свою популярность в декоративной обработке изделий, но и здесь есть свои недостатки. Такая поверхность не может долго оставаться «зеркальной». Она царапается в ходе эксплуатации, тускнеет, теряет свой декоративный внешний вид.

Наиболее практичной и универсальной обработкой металлической поверхности сегодня является сатинирование. Поверхность приобретает «рисунок» направленной риски, «атласный» вид (от франц. слова satin – атлас). Повреждения и загрязнения поверхности, появляющиеся в ходе эксплуатации изделия, на сатинированной нержавеющей стали заметны гораздо меньше. Таким образом, сатинирование поверхности нержавеющей стали имеет следующие преимущества:

Многие из вас уже знакомы с технологией сатинирования.

Сегодня мы хотим рассказать какими еще материалами можно получать направленную шлифовку поверхности.

Самым простым способом является ручная шлифовка.

Для нее могут использоваться самые разные материалы:

Листы и рулоны Scotch-Brite

Абразивные листы

Абразивные губки

Для удобства работы с абразивными шлифовальными листами и листами из Scotch-Brite удобно использовать специальные держатели.

С помощью ручных материалов для шлифовки можно обработать труднодоступные места, углы, в которые не подберется УШМ.

Механическая обработка.

Для механической обработки применяются специальные машины с пневматическим или электрическим приводом.

Такая обработка куда эффективнее ручной, позволяет качественно обрабатывать большие площади.

Это могут быть специальные угловые или прямые шлифовальные машины, в зависимости от абразивного инструмента, который вы будете использовать.

Шлифовальный барабан с гильзами.

Шлифовальный барабан бывает двух видов - жесткий или надувной.

Барабаны используются для агрессивной, предварительной шлифовки, реже для финишного сатинирования.

С их помощью вы можете создать направленную шлифовку на поверхности после удаления сварного шва.

Но шлифует не барабан, а шлифовальные гильзы:

Абразивные шлифовальные гильзы для барабанов (CR, ZK)

В ряде случаев даже применяются для удаления сварного шва.

Абразивные гильзы из материала Trizact 3M

Шлифовальные гильзы из материала Scotch-Brite 3M.

Достаточно агрессивны чтобы удалить небольшие царапины и дефекты.

Шлифовальные гильзы отлично создают направленную шлифовку, но часто оставляют грубую риску на поверхности и требуют последующей доводки. Для этого отлично подходят шлифовальные валики.

Шлифовальные валики из Scotch-Brite.

Комбинированные шлифовальные валики.

Абразивные шлифовальные валики.

Специальные шлифовальные валики, эластичные. С прорезиненой плотной основой.

Узкие шлифовальные валики 50 мм.

Это те же виды валиков, что мы перечислили выше, но вдвое меньшей ширины.

Удобны для использования на изделиях не превышающих 50 мм в ширине.

Шлифовальные головки с хвостовиком.

Шлифовальные головки с хвостовиками 6мм применяются так же для создания направленной шлифовки на поверхностях металлов. Чаще всего удобно применять такие материалы когда ширина поверхности ограничена.

Для работы шлифовальными головками следует так же правильно подбирать инструмент.

Идеальным решением является ПШМ с регулировкой оборотов.

Шлифовальные головки так же бывают трех типов:

Кроме сатинирования, головки отлично обрабатывают труднодоступные места, внутренние поверхности труб.

Шлифовальные минигильзы с оправками.

Круги шлифовальные радиальные.

Пластинчатые шлифовальные круги FEIN из скотч-брайт.

Такой же материал как и в валиках из нетканого материала, но за счет большего диаметра может применяться на стационарном оборудовании.

Нетканый материал для шлифования FEIN

Круги и щётки 3M и Scotch-Brite™ Bristle

Удобно применять для удаления следов побежалости на предварительно шлифованой поверхности.

Как видите, материалов для создания красивой направленной шлифовке на металле много.

Поэтому Вы всегда можете выбрать то, что будет оптимально подходить для решения конкретной задачи.

А если вам не удалось самостоятельно решить эту задачу, обратитесь к нашим специалистам любым удобным способом.

www.gtool.ru

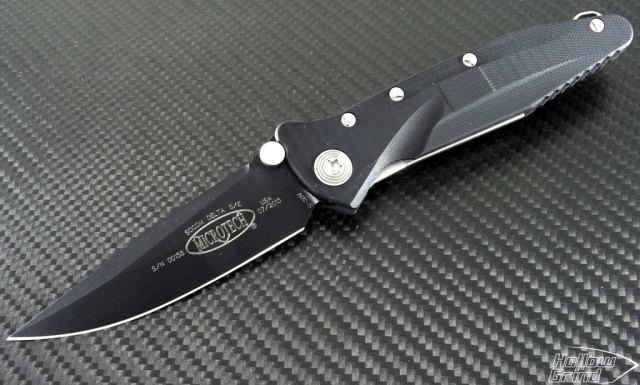

Обработка и покрытие ножевых сталей | EDC

Сталь клинков ножей на производстве подвергается определенной обработке. Это делается для предотвращения коррозии, для улучшения внешнего вида, для придания ножу определенных свойств. Рассмотрим самые часто используемые виды обработки ножевых сталей.

Сатинирование

Самое часто встречаемый вид обработки. Это, как правило, клинок без покрытия , отполированный вручную или машинным способом для того, чтобы сталь лучше блестела. После обработки получается характерный «штриховой» узор на стали. Если штрихи ярко выражены и хорошо заметны, говорят о «грубом сатине». Его можно сделать и самому , используя абразивы типа наждачной бумаги. Т.к. покрытия нет, потертости и царапины здесь не так заметны. «Сатин» один из самых дешевых видов обработки, даже дешевле, чем «стоунвош». Он нравится большинству пользователей. Не рекомендуется для высокоуглеродистых сталей, т.к. они будут ржаветь.

Галтовка («стоунвош»)

Хорошо подходит для «рабочих» ножей, которыми будут часто и интенсивно пользоваться. Технология простая — клинки помещаются в емкости камнями, и «моются» на высоких оборотах. Камни обдирают сталь, на ней формируется уникальный рисунок.

На клинках со стоунвошем почти незаметны отпечатки пальцев, узор хорошо «скрадывает» царапины. Галтовку на клинке можно сделать и самому с помощью камешков, пластиковой банки и стиральной машины (или вручную). Несколько рецептов с youtube:

«Пескоструй» (bead blasting)

Повехность стали бомбардируется частицами песка или пластика. Результат такой обработки — ровная матовая поверхность. Нож не блестит и не бликует. Такое покрытие тоже неплохо скрывает царапины (но галтовка все же будет получше). Покрытие имеет более грубую структуру , чем сатин, и больше подвержено коррозии.

Зеркальная полировка

Зеркальная полировка

Дорогой вид обработки. Клинок отполирован так, что представляет собой зеркальную поверхность. Обычно используется в дорогих и кастомных моделях ножей. Для рабочих ножей «зеркало» малопригоден, т.к. на нем отлично видны все царапины. Клинки дорогущих японских ножей Rockstead часто имеют такую полировку:

Кроме обработки, на клинки ножей может наносится и покрытие. Делается это для эстетики, для защиты от коррозии углеродистых сталей, для того, чтобы клинок не бликовал ( у «тактических» ножей). Видов покрытий достаточно много. Одно из лучших (и дорогих) — вакуумная обработка стали частицами нитрида титана. У дешевых ножей с покрытием оно обычно нестойкое, такой нож быстро потеряет товарный вид.

edcgear.ru

Булат и дамасская сталь - История и этнология. Факты. События. Вымысел.

Великий русский металлург Д.К. Чернов говорил, что «...самая лучшая сталь, которая когда-либо, где-либо производилась, есть, без сомнения, булат». Булат – одна из самых интересных и загадочных страниц в истории металлургии. Сейчас хорошо известно, как в древние времена делали каменные топоры, бронзовую утварь, варили железо и плавили чугун, но до нашего времени остаются нераскрытыми многие секреты производства булатного оружия.

О булате многие скажут, что секрет его давно утерян и «тайна сия велика есть!» И не очень ошибутся, хотя еще только сто лет назад, в одном лишь 1906 году и только в одном бельгийском городе Льеже было произведено 850 тонн (!) узорчатой стали нескольких десятков сортов. Однако она предназначалась лишь для изготовления стволов охотничьих ружей, а в те же времена клинки из узорчатой стали по всей Европе ковались уже буквально поштучно и по особым заказам.

Мы, утверждаем, что и сегодня немыслимо получить алюминий без электролиза, а в Китае есть гробница полководца Чжоу-Чжу, умершего 17 веков назад, некоторые детали орнамента которой на 85% содержат алюминий. Как же его получили в III веке? Те же китайцы во II веке до н. э. изготавливали сплав никеля с медью и цинком, из которого делали монеты, а никель как элемент был открыт в Европе только в середине XVIII века.

Индия славилась искусством своих металлургов задолго до нашей эры, о современниках тоже можно сказать немало хороших слов, а вот надо же - ответить на вопрос, каким образом почти из чистого железа (99,72%) изготовлена знаменитая колонна в Дели, никто не в силах. Нет-нет, мы не умаляем заслуг сегодняшних металлургов - и стали, превосходящие по своим качествам булат, у нас давно есть, и значительно более чистое железо в лабораториях получено. Но как же не удивляться: колонна в Дели весит 6,5 т и сотворена она в IV веке!

Молибден был открыт в 1778 году. Понадобилось больше столетия, чтобы выделить его в чистом виде, а в старинные острейшие самурайские мечи, как выяснил тот же П.П.Аносов, для придания им прочности металлурги Страны восходящего солнца добавляли не что иное, как… молибден.

Ацтеки ещё в XV веке умели изготавливать зеркала из хорошо обработанной, отполированной платины. Например, вождь ацтеков Монтесума еще в 1520 г. прислал в подарок королю Испании полированные платиновые зеркала. Но как они это делали, ведь температура плавления платины 1769°С, она сваривается и поддаётся ковке только при белом калении? Спрашивается: где ацтеки брали такую температуру?

Впервые Европа познакомилась с булатом при столкновении армии Александра Македонского с войсками индийского царя Пора. Особенно поразил македонцев панцирь захваченного в плен царя. Он был сделан из необыкновенно прочного белого металла, на котором македонское оружие не смогло сделать ни вмятины, ни царапины. Из булата были изготовлены и широкие индийские мечи, которые легко рассекали пополам македонское железо. По свидетельству историков, древнее европейское железное оружие было настолько мягкое, что после двух-трех ударов уже гнулось, и воины вынуждены были отходить, чтобы выпрямить клинок. Естественно, что индийские мечи для македонцев казались чудом.

Называли узорчатый металл в разные времена и в разных странах по-разному. Употребляются названия «вутц», «булат», «дамаск», «дамасская сталь», «булатная сталь», «сварочная сталь», «рафинированная сталь», «дендритная сталь», а также «красное», «белое» и «многосуточное железо». Встречаются термины «красный булат, «синий булат», «ликвационный булат», «сварочный булат», «микробулат», «порошковый булат» и, в противовес «ложному», какой-то «настоящий булат». Есть еще и «настоящий дамаск»…

Наиболее известны и доныне популярны названия «вутц», «булат» и «дамаск». «Вутцем» в Англии называли слитки клинковой стали, которые привозили для исследований из Индии. Впервые этот термин появился в печати в 1795 году в сообщении Английской Королевской академии об индийской стали. В последнее время слово «wootz» понимают как английскую транскрипцию дравидских (не индоевропейских) слов ukko или hookoo, используемых для обозначения стали в центральных и южных районах Индии. Интересно, что именно от тамилов с юга Индии или Цейлона еще в Древний Рим привозили хорошую сталь (феррум индикум) для мечей.

Название «булат» имеет не менее древнее происхождение и произошло от индо-иранского «пулад», которое обозначает просто литую сталь (не будем здесь уточнять, что такое «просто литая» сталь). На хинди, современном официальном языке Индии, phaulad имеет значение стали. Частица «пу-» в древнеиндийском языке санскрите имеет значение «очищение, чистка», а в индоарийских диалектах существует слово для обозначение железа - «лауха». Если допустить родство названия литой тигельной стали «пулад» и древнего индоарийского термина «пу-лауха», то можно принять перевод слова «пулад» как «очищенное железо». О таком переводе писал еще Н.Т. Беляев в своем труде «О булатах», изданном в 1911 году.

Задолго до этого с Гималайских гор в Пенджаб (древнейшее княжество в Индии) спустилась каста кузнецов, хорошо знающих железное дело и умеющих изготовлять железное оружие с необычайными свойствами. Из Пенджаба индийское железо и способы его обработки распространились в Сиам и Японию.

«Никогда не будет народа, который лучше разбирался бы в отдельных видах мечей и в их названиях, чем жители Индии!» - писал средневековый ученый Аль-Бируни. Он также поведал, что клинки в Индии делались разных цветов. Мечи, например, изготовлялись зелеными, синими, могли они и иметь узор, напоминающий рисунок ткани. Индийская сталь отличалась узорами, которые были видны на клинке.

А свойствами клинки обладали действительно удивительными. Будучи твердыми и прочными, они одновременно обладали большой упругостью и вязкостью. Клинки перерубали железные гвозди и в то же время свободно сгибались в дугу. Нет ничего удивительного в том, что индийские мечи крошили европейские, которые в древности часто делались из недостаточно упругих и мягких низкоуглеродистых сортов стали.

Лезвие индийского клинка после заточки приобретало необыкновенно высокие режущие способности. Хороший клинок легко перерезал в воздухе газовый платок, в то время как даже современные клинки из самой лучшей стали могут перерезать только плотные виды шелковых тканей. Правда, и обычный стальной клинок можно закалить до твердости булата, но он будет хрупким, как стекло, и разлетится на куски при первом же ударе. Поэтому позднее, когда европейские сабли начали изготовлять из прочных и твердых сортов углеродистых сталей, они ломались при ударе индийского оружия.

Основное назначение булата – изготовление клинков. Главное достоинство клинка – острота его лезвия. Лезвие булатного клинка можно было заточить до почти неправдоподобной остроты и сохранить эту остроту надолго. У клинков из обычной углеродистой стали заостренное лезвие выкрашивается уже при заточке – как бритву, его заточить нельзя, а булат затачивали до остроты бритвы, и он сохранял свои режущие свойства после того, как побывал в деле. Такое возможно лишь тогда, когда сталь обладает одновременно высокой твердостью, вязкостью и упругостью – и в этом случае лезвие клинка способно самозатачиваться. Булатная сабля легко сгибалась на 90-120 градусов, не ломаясь. Есть сведения, будто настоящий булатный клинок носили вместо пояса, обматывая им талию.

Слитки литого булата в виде разрубленных лепешек «вутцев» привозились из Индии в Сирию, где в городе Дамаске из них выковывали эти сказочные клинки. Но индийская булатная сталь стоила очень дорого, и сирийские кузнецы изобрели сварной булат, правильно определив, что булат - первый созданный человеком композит, состоит из частиц твердой углеродистой стали в матрице из мягкой и упругой низкоуглеродистой стали. Дамасская сталь получалась путем многократных проковок в разных направлениях пучка из стальных прутков разной твердости. Качество клинков из сварной дамасской стали было по тем временам очень высокое, но такого сочетания прочности и упругости как в оружии из литого индийского булата сирийским кузнецам добиться не удалось.

Распознать виды и свойства «дамаска» довольно легко по характерному узору. Лучший в Европе знаток булатов Павел Аносов писал, что «…опытный азиатец не ошибется в выборе клинка без пробы и по одному узору определит, остр булат или туп, тверд или мягок, упруг или слаб». И сегодня знаток по одному лишь внешнему виду узорчатого клинка может определить технологию его изготовления, примерные режущие свойства, весьма часто место и время его производства и, в некоторых случаях, мастера-клиночника.

Основных типов узоров дамаска не много. К ним, кроме простейшего «дикого», относятся «штемпельный», «турецкий» и «мозаичный». «Дикий» узор возникает в результате довольно беспорядочного перемешивания слоев в процессе ковки, а более популярный «штемпельный» получают набивкой определенного рельефа на слоистой заготовке клинка специальным штампом-штемпелем. Слои разных металлов вдавливаются вглубь заготовки и, после сошлифовки выступов, образуется заданный регулярный узор. Из-за образования таких узоров вследствие наштамповки рельефа их и называют «штемпельными». К ним относятся ступенчатый, волнистый, сетчатый (ромбический) и кольчатый.

Еще один центр производства качественных клинков образовался в средние века в Японии. Японский булат обладал каким-то необыкновенным качеством железа, которое после целого ряда проковок приобретало даже более высокую твердость и прочность, чем дамасская сталь. Мечи и сабли, приготовленные из этого железа, отличались удивительной вязкостью и необыкновенной остротой. Японская технология изготовления мечей из железа начала развиваться с 8 века и достигла наивысшего совершенства к 13 веку, позволяя изготавливать не просто боевое оружие, но настоящее произведение искусства, которое не удаётся воспроизвести в полной мере даже в современности.

В Японии сейчас хранится около трех миллионов разнообразных мечей всех времен, а в дополнение к этому многие сотни тысяч мечей после 1945 года достались США и СССР. Часть из них и там и там сразу же порубили на куски (только в Америке – 350 тысяч), другие раздали по музеям. Говорят, у нас на армейских складах под Иркутском лежат горы этого добра и местные умельцы мастерят из них охотничьи ножи. Доподлинно известно то, что некоторые наши трофейные «квантунцы» имеют очень неплохие подписные клинки.

Впрочем, точно неизвестно, сколько из них относятся к высшей категории качества. Другое дело в Японии - там владелец самурайского меча может получить своего рода паспорт, в котором будут указаны время изготовления меча, стиль и название школы, к которой принадлежал изготовивший его мастер. Для нас совершенно фантастическим является то, что историки Японии сохранили имена 32 тысяч (!) мастеров прошлого. Не уверен, что в нас помнят хотя бы сотню своих оружейников. Плохо это или хорошо – разговор особый. Паспорт меча называется «оригами» и выдает его авторитетное «Японское Общество Сохранения Искусства Мечей» - nbthk. Это общество выделяет четыре класса мечей: особо ценные, ценные, особо сохраняемые и, наконец, просто сохраняемые мечи. Особо ценных мечей сейчас на учете 117 штук, еще около 3-х тысяч - ценных.

Говоря о мечах самураев, нужно учитывать исторические традиции оружейной культуры Японии. Каждый меч по времени его изготовления можно отнести к эпохе Кото (до конца 17 века), к Синто (до 19 века), к Синсинто (до 1876 г) и, наконец, к Гендайто - современным мечам.

Уже в наше время был сделан химический анализ стали, из которой изготовлено японское оружие XI-XIII веков. И древнее оружие раскрыло свою тайну: в стали был найден молибден. Сегодня хорошо известно, что сталь, легированная молибденом, обладает высокой твердостью, прочностью и вязкостью. Молибден – один из немногих легирующих элементов, добавка которого в сталь вызывает повышение ее вязкости и твердости одновременно. Все другие элементы, увеличивающие твердость и прочность стали, способствуют повышению ее хрупкости. Естественно, что в сравнении с дамасскими клинками, сделанными из железа и стали, японские легированные мечи и сабли казались чудом. Но значит ли это, что японцы умели в то далекое время делать легированную сталь?

Конечно, нет. Что такое легированная сталь, они даже не знали, так же как и не знали, что такое молибден. Руда, из которой древние японские мастера выплавляли железо, содержала значительную примесь окиси молибдена. Выплавленное из обогащенных молибденом «песков» кричное железо проковывалось в прутья и закапывалось в болотистую землю. Время от времени прутья вынимали и снова зарывали, и так на протяжении 8-10 лет. Насыщенная солями и кислотами болотная вода разъедала пруток и делала его похожим на кусок сыра. Тем самым из заготовки удалялись вредные примеси, быстрее разъедаемые болотной водой. Затем разогретую заготовку японский кузнец проковывал в тонкую полосу, сгибал, опять проковывал и так несколько тысяч раз! Но и японские клинки, при всей их выдающейся остроте и прочности, не обладали качествами индийского булата, особенно упругостью.

Арабский ученый XII века Едриза сообщает, что в его время индийцы еще славились производством железа, индийской сталью и выковкой знаменитых мечей. В Дамаске из этой стали изготовляли клинки, славу о которых крестоносцы разнесли по всей Европе. К сожалению, в Древней Индии так тщательно прятали секреты выплавки вутца, что в конце концов потеряли их совсем. Уже в конце XII века клинки из литого булата высшего качества «табан» не могли делать ни в Индии, ни в Сирии, ни в Персии.

После того как Тимур покорил Сирию и вывез оттуда всех мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд; однако вскоре оно везде пришло в упадок. Потомки вывезенных мастеров, рассеявшись по всему Востоку, окончательно потеряли способы изготовления булатного оружия. В XIV – XV веках секрет производства литого булата и изготовления из него холодного оружия был окончательно потерян. Европейские кузнецы не смогли до конца разгадать секрет производства даже дамасской сварной стали и больше преуспели в производстве клинков из однородной (гомогенной) стали с имитацией рисунка булата на поверхности клинка. Особенно широко развернулось производство подделок под булат в XVIII-XIX веках.

Технология ковки дамасской стали была утрачена приблизительно в 1750 году. Точные причины того, почему это случилось, неизвестны, но существует несколько версий, так или иначе объясняющих эти причины. Наиболее популярная теория заключается в том, что руда, необходимая для производства дамасской стали, начала исчерпываться и оружейники были вынуждены перейти к альтернативным технологиям производства клинков.

Согласно другой версии, кузнецы и сами не знали технологии – они попросту выковывали множество клинков и проверяли их на прочность. Предполагается, что по случайному стечению обстоятельств некоторые из них получали свойства, характерные для дамаска. Как бы то ни было, даже на нынешнем этапе развития технологии невозможно в точности восстановить процесс создания дамасской стали. Несмотря на то, что лезвия с подобным узором существуют и в наши дни, добиться прочности дамасской стали современные мастера, все же, не в силах.

В это время в Европе научились производить высокоуглеродистую литую сталь, и западноевропейские мастера, оставив попытки раскрыть секреты производства сварочного булата, начали изготовлять из нее довольно хорошее холодное оружие. В Италии (Милан), в Испании (Толедо), в Германии (Золинген), во Франции (Льеж) и даже в Англии стали широко производить «ложный булат». «Ложные булаты», особенно золингеновские и толедские, приобрели известность благодаря высокой степени полировки и красивыми узорами, которые наносились на клинки различными методами.

Ремесленники, рисующие декоративные узоры на металле, назывались «дамаскировщиками», а клинки «ложного булата» - «дамаскированными». Многие «дамаскированные» клинки были не очень высокого качества, поскольку они изготовлялись из обычной шведской или английской углеродистой стали.

Не одно столетие металлурги всех стран и народов пытались выплавить булатную сталь, но злополучная тайна никому не давалась. В XIX веке учеными-металлургами предпринималось множество попыток раскрыть секрет литого булата, даже великий английский ученый Фарадей безуспешно бился над решением этой задачи. Но получить литой булат, не уступающий по свойствам индийскому вутцу, удалось только русскому ученому, горному начальнику златоустовских заводов П.П. Аносову в 40-ых годах XIX века. Сохранившийся до наших дней аносовский булатный клинок, перерубает гвозди, гнется в дугу и на лету перерубает газовый платок. Секрет древних индийских мастеров открыт? И да и нет. После смерти П.П. Аносова, не смотря на оставленный им подробный рецепт, воспроизвести литой булат не удается никому!

Уже в наше время, златоустовские металлурги вновь попытались воскресить технологию производства булата. Сложны и длительны были эти поиски, но узорчатая сталь вновь была получена, хотя полностью повторить аносовский булат не удалось. Легендарная упругость клинков достигнута не была. Современные качественные легированные стали превосходят булат по всем показателям: прочности, упругости, режущим свойствам, но добиться таких выдающихся свойств в одном образце не удается и сейчас. Тайна индийского литого булата ждет своей разгадки! Цитата сообщения Владимир_ГринчувБулат и дамасская стальhist-etnol.livejournal.com

старинная узорчатая сталь высокой прочности, 5 букв, 5-я буква Т, сканворд

старинная узорчатая сталь высокой прочности

Альтернативные описания• имя Окуджавы

• кованная сталь высокого качества, идет на выделку ценных клинков; самый лучший Б. — дамасский

• особая разновидность стали, отличающаяся высокой твердостью, упругостью и вязкостью

• сталь для кинжалов и сабель

• старинная, твердая и упругая, с узорчатой поверхностью сталь для клинков

• углеродистая сталь с особой структурой и узорной поверхностью, высокой твердостью и упругостью, служившая для лучшего холодного оружия

• сплав стали

• в старину этот продукт наивысшего качества называли «харалуг», а как его называют сейчас?

• скажите по-персидски «сталь»

• «стальное» имя Окуджавы

• дамасская сталь

• окуджава

• стальной клинок

• сталь для мечей

• твердая и упругая сталь для клинков

• сталь для мечей русских витязей

• особо прочная сталь

• стальное имя барда

• вид стали, рифмующийся с мулатом

• Особая сталь для изготовления клинков

• Старинная, твёрдая и упругая, с узорчатой поверхностью сталь для клинков

• Булатная сталь

• Старинная, твердая и упругая, с узорчатой поверхностью сталь для клинков

• "стальное" имя Окуджавы

• м. азиатская узорочная сталь; красный или травчатый уклад; дамаск. Красное, витое, узорочное железо, не булат, не сталь, а мягкое железо, на лучшие ружейные стволы. сказках, это прозвище богатырей; на юге России, ловчий, который бьет волка с лошади кистенем или кулаком; завязав в долгий рукав чугунную картечину. Булат режет и железо, и кисель. На булате ни написать, ни стереть. Шелк не рвется, булат не гнется, красное золото не ржавеет. Булатовый, к булату относящийся. Булатный, из него сделанный. Булатка ж. булатная сабля. Булатчик м. булатный мастер, делающий булат. Булатить сталь, превращать в булат, в узорочный уклад. нас булатят сталь в Златоусте

• скажите по-персидски "сталь"

• сталь для клинков

• углеродистая сталь для клинков

• окуджава и сталь (общее)

scanwordhelper.ru

САТИНИРОВАННЫЙ - это... Что такое САТИНИРОВАННЫЙ?

САТИНИРОВАННЫЙ САТИНИРОВАННЫЙ САТИНИ́РОВАННЫЙ, сатинированная, сатинированное; сатинирован, сатинирована, сатинировано (спец.). прич. страд. прош. вр. от сатинировать.Толковый словарь Ушакова. Д.Н. Ушаков. 1935-1940.

.

Синонимы:Смотреть что такое "САТИНИРОВАННЫЙ" в других словарях:

dic.academic.ru

Создание материала нержавеющей стали

Автор: Montree T. ([email protected]) - Smoke3dStudio

Перевод: Black Sphinx.

Этот урок был написан на основе моего опыта работы с материалами типа металла, личных наблюдений и изучения фотографий.

При создании материалов типа нержавеющей стали надо помнить три основных правила.

1. Сильный блик

Хотя шейдер Metal - простейший способ создания материала нержавеющей стали, он имеет ограничения в части создания бликов, поэтому я предпочитаю использовать либо шейдер Multilayer, либо шейдер Anisotropic, так как они дают нам возможность поиграть с несколькими формами бликов.

Два слоя Specular Level в шейдере Multilayer

Различия между формой блика шейдеров Blinn и Anisotropic.

Я пришел к выводу, что на нержавеющей стали, кроме действительно сильного блика, который мы можем создать изменением основных параметров Specular Level и Glossiness, имеется и другая сильная засветка от источника света, порождаемая отражением от поверхности нержавеющей стали (блик появляется в отражении), которая выглядит как второй блик. Эта засветка не имеет четкой формы и зависит от света в окружающем пространстве, которое отражается. Иногда она выглядит как тонкие вертикальные динии и нам необходимо использовать анизотропию для создания этого эффекта.

Имитация блика в отражении окружающего пространства с помощью анизотропии

Используйте First Specular Layer, который есть в шейдере Multilayer, для создания настоящего блика. Мы можем настроить только Specular Level, который может быть больше или меньше, и использовать Glossiness для того, что бы блик выглядел более заметным.

First Specular Layer - создает основной действительный блик, а Second Specular Layer - создает то, что появляется в отражении.

Я делаю Second Specular Layer таким же сильным, как First Specular Layer, но в этот раз я устанавливаю параметр Anisotropy более высоким, поэтому форма блика более тонкая. Ориентация также может быть изменена, если эффект анизотропии не выглядит так, как надо. (Orientation - Ориентация - значение в градусах, которое может изменяться от -9999 до 9999. По умолчанию 0.)

Различные формы отражательного блика в зависимости от ориентации.

Для большей детальности бликов материала поместите в слот Specualar map текстуру поцарапанного или сатинированного металла.

2. Низкий диффузный уровень

Природа металла в том, что он имеет сильный отражательный блик и отражение, но он имеет масштаб диффузного уровеня (в 3ds Max) ниже, чем у нормального шейдера (яркость диффузного цвета меньше нормальной). Если мы создаем нержавеющую сталь с помощью анизотропного шейдера, мы должны сделать параметр анизотропии ниже, чем по умолчанию. Обычно я использую 25-70.

3. Отражение, размытое движением

Отражение на нержавеющей стали очень преломленное и размытое (оно выглядит похожим на эффект Motion Blur в Photoshop). Наилучшей картой отражений в 3ds Max является карта Raytrace, но по моему мнению карта Raytrace не дает эффекта, который мы можем видеть на нержавеющей стали. Хотя мы можем использовать "Multiresolution Adaptive Antialiaser blur", и эффект будет похожим на использование смазывания при движении (motion blur), но это не совсем то, что надо, и очень долго визуализируется.

Наложите фильтр Motion Blur на карту окружения (Замечание: Этот эффект плохо работает на плоских поверхностях.)

Другой метод состоит в игнорировании почти всех деталей окружения и только в создании сильного освещения преломленных бликов посредством создания новой карты отражения с использованием Gradient Ramp в режиме Linear. Так как наиболее заметными отражениями на поверхности нержавеющей стали являются линии, карта градиента должна использоваться с "explicit map channel".

Spherical environment gradient ramp

Отражение по прежнему не выглядит реалистично, так как оно появляется в любой части поверхности одинаково, поэтому мы используем карту Falloff для задания затухания отражающей области.

Наложите карту Falloff cверху на карту отражения.

Эта картинка демонстрирует затухание отражения, когда затухание используется в материале Raytrace.

Отражения маскируются посредством карты Falloff. Дистанция затухания определяется типом затухания. На этой картинке я использовал "Perpendicular and Parallel".

На плоских поверхностях ни одна карта отражения, за исключением Raytrace, не дает реалистичного эффекта. Иногда я использую карты Gradient Ramp для анизотропии для имитации эффекта на плоских поверхностях. Так как анизотропия проявляется только в отражательном блике, градиент будет появляться только в бликующей области и затухать в диффузной и теневой (амбиентной) области.

Карта для анизотропии

Анизотропия, которая появляется а отражательном блике выглядит как отражение.

Перевод © Black Sphinx, 2008. All rights reserved.

vraydoc.narod.ru