- кремний – 1,6-2,0%

- марганец – 0,60-0,90%

- хром – до 0,30%

- никель – до 0,25%

- медь – до 0,20%

- фосфор – до 0,025%

- сера – до 0,025%

- Москва

- Санкт-Петербург

- Актау и Мангистау

- Актобе и область

- Алматы

- Архангельск

- Астана

- Астрахань и область

- Атырау и область

- Баку

- Барнаул

- Белгород

- Брест и область

- Брянск и область

- Буйнакск

- Владивосток

- Владикавказ и область

- Владимир

- Волгоград

- Вологда

- Воронеж и область

- Горно Алтайск

- Грозный

- Гудермес

- Екатеринбург

- Ереван

- Ессентуки

- Железнодорожный

- Иваново и область

- Ижевск

- Иркутск

- Казань

- Калининград и область

- Калуга

- Караганда и область

- Кемерово

- Киев и область

- Киров и область

- Кировоград и область

- Китай

- Костанай и область

- Кострома и область

- Краснодар

- Красноярск

- Крым

- Курск

- Липецк и область

- Магадан и область

- Магнитогорск

- Махачкала

- Минск и область

- Москва

- Мурманск

- Набережные Челны

- Назрань

- Нальчик

- Нефтекамск

- Нижневартовск

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новороссийск

- Новосибирск и область

- Новочеркасск

- Омск и область

- Орел и область

- Оренбург

- Павлодар и область

- Пенза и область

- Пермь

- Петропавл. Камчатский

- Петропавловск

- Псков

- Пятигорск

- Ростов на Дону

- Рязань и область

- Самара

- Санкт-Петербург

- Саранск

- Саратов

- Севастополь

- Семей

- Сергиев Посад

- Смоленск и область

- Сочи

- Ставрополь

- Сургут

- Сызрань

- Сыктывкар

- Таганрог

- Тамбов и область

- Ташкент

- Тверь и область

- Тольятти

- Томск

- Тула

- Тюмень

- Узбекистан

- Улан Удэ

- Ульяновск

- Уральск

- Уфа

- Ухта

- Хабаровск

- Ханты Мансийск

- Чебоксары

- Челябинск

- Череповец

- Чехов

- Шымкент

- Электроугли

- Элиста

- Южно Сахалинск

- Якутск

- Ярославль

ГОСТ 14959-79. Рессорно-пружинные стали.

Назначение: ответственные и высоконагруженные пружины и рессоры.

Вид поставки: Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 - ГОСТ 7419.8-78. Калиброванный пруток ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14959-79, ГОСТ 7419.0-78 - ГОСТ 7419.8-78. Лента ГОСТ 2283-79. Полоса ГОСТ 103-76, ГОСТ 4405-75. Проволока ГОСТ 14963-78. Поковки и кованые заготовки ГОСТ 14959-79, ГОСТ 1133-71.

Заменитель: стали: 60С2А, 60С2ХА, 60С2НА.

Химический состав: по ГОСТ 14959-79

Физические свойства:

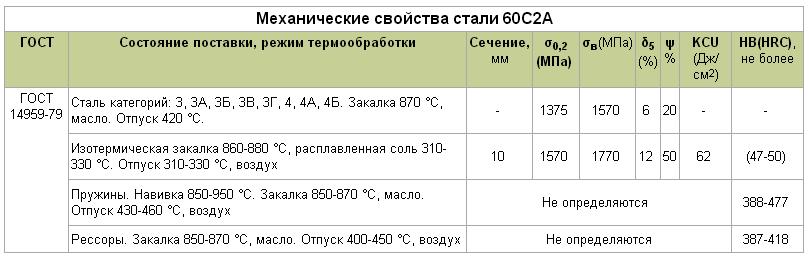

Механические свойства:

Технологические свойства:

Материаловедение. Учебник для вузов. Под ред. Б.Н.Арзамасова, 3-е издание.

Рахштадт А.Г. Пружинные стали и сплавы.

Марочник сталей и сплавов. Сорокин В.Г.

www.seels.h2.ru - Электронный марочник сталей.

- упорные шайбы и пружины,

- шестерни и фрикционные диски,

- рессоры и тормозные ленты,

- зажимные и подающие цанги,

- фланцы и корпусы подшипников,

- детали, обладающие повышенной износостойкостью,

- различные элементы, работающие без ударных нагрузок.

- Хром,

- Никель,

- Медь,

- Сера и Фосфор.

- Ac1 = 721°

- Ac3(Acm) = 745°

- Ar3(Arcm) = 720°

- Ar1 = 670°

- Mn = 270°

05 семестр / Готовые домашние задания / П-2 / п2. Сталь 65с2а

свойства, характеристики применение. Сталь 60с2а в виде проволоки.

Металл этой марки наделен очень высоким уровнем упругости, поэтому идеален для создания рессор и пружин, испытывающих на себе огромные нагрузки. По сути, сталь 60с2а является высококачественным легированным сплавом, который отлично противостоит ударным и знакопеременным нагрузкам, при нагреве не расширяется, склонен к обезуглероживанию и демонстрирует отличные пружинящие способности. Из неё делают пружинные кольца, фрикционные диски, торсионные валы и шайбы Гровера. Главное же предназначения стали этой марки – производство рессор и тяжело нагруженных пружин.

Химический состав сплава

Помимо высокой относительной доли углеродной составляющей в стали 60с2а присутствуют следующие химические элементы, определяющие её эксплуатационные характеристики:

Сталь 60с2а: физические и механические свойства

Сталь 60с2а наделена высокой твердостью: HB 10-1 = 269 МПа. Она не склонна к отпускной хрупкости и образованию флокенов. С остальными характеристиками можно ознакомиться ниже:

Этот сплав выпускается в виде сортового фасонного проката: калиброванных прутков, лент, полос, кованых заготовок и поковок, шлифованных прутков, готовой проволоки. Кроме того, сегодня в продаже предлагается лист 60с2а – горячекатаный листовой прокат.

Этот сплав выпускается в виде сортового фасонного проката: калиброванных прутков, лент, полос, кованых заготовок и поковок, шлифованных прутков, готовой проволоки. Кроме того, сегодня в продаже предлагается лист 60с2а – горячекатаный листовой прокат.

Стальная проволока марки 60С2А

Проволока марки 60С2А является легированной пружинной, а поскольку доминирующим элементом в её составе является кремний, преобладающий над углеродом и марганцем, такой материал отлично подходит для производства пружин и прочих аналогичных изделий, впоследствии подвергающихся высоким деформирующим нагрузкам. Изготовление проволоки 60С2А осуществляется по ГОСТу 14963-78, который подразумевает 2 способа получения готовых пружин: метод горячей навивки и холодной. Последняя технология пригодна для изготовления проволоки диаметром 0,5-14,0 мм. Пружинная проволока может иметь обычную и повышенную точность. На предприятия стальная проволока марки 60С2А поступает в виде мотка или прутка. Основные потребители изделий из такого сплава – машиностроительные предприятия, которые нуждаются в упругом и выносливом материале для производства рессор и пружин для автомобильных подвесок. Такая проволока является типовым сырьем для пружинонавивочного оборудования, а её диаметр может варьироваться в пределах 0,1-14,0 мм.

На предприятия стальная проволока марки 60С2А поступает в виде мотка или прутка. Основные потребители изделий из такого сплава – машиностроительные предприятия, которые нуждаются в упругом и выносливом материале для производства рессор и пружин для автомобильных подвесок. Такая проволока является типовым сырьем для пружинонавивочного оборудования, а её диаметр может варьироваться в пределах 0,1-14,0 мм.

fx-commodities.ru

|

|

metal100.ru

Конструкционная сталь характеристики, свойства

Цена

Марка 65С2ВА – назначение

Конструкционная рессорно-пружинная сталь 65С2ВА используется для изготовления высоконагруженных ответственных рессор/ пружин.

Сталь 65С2ВА – отечественные аналоги

| Марка металлопроката | Заменитель |

| 65С2ВА | 60С2А |

| 60С2ХА |

Материал 65С2ВА – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 65С2ВА | Сталь конструкционная рессорно-пружинная | Сортовой прокат | 14959–79 | есть |

| Лента | 2283–79 | |||

| Проволока | 14963–78 |

Марка 65С2ВА – технологические особенности

Термообработка

| Режим | Охлаждающая среда | t, 0С |

| Закалка | масло | 850 |

| Отпуск | 420 |

Ковка

| Вид полуфабриката | t, 0С |

| Заготовка | 1100–900 |

Сварка

| Свариваемость |

| для сварных конструкций не применяется |

Флокеночувствительность

Не чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Κυ | |||

| Состояние | HB, МПа | σΒ, МПа | твердый сплав | быстрорежущая сталь |

| закаленное отпущенное | 1860 | 0,26 | 0,1 | |

Склонность к отпускной хрупкости

Не склонна.

Сталь 65С2ВА – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 0,8–1,2 | 1,5–2 | 0,7–1 | 0,2 | 0,25 | 0,025 | 0,61–0,69 | 0,025 | 0,3 |

Материал 65С2ВА – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | ψ | δ5 | σT | σв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Прокат | 14959–79 | Закалка | 850 | 20 | 5 | 1665 | 1860 | ||

| Отпуск | 420 | ||||||||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 | ||||||

| нагартован. | 780–1180 |

Твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

Марка 65С2ВА – физические свойства

| t | ρ | R 109 | E 10-5 | λ | α 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 2.11 | 27 | |||

| 100 | 2.06 | 27 | 11.5 | 475 | ||

| 200 | 2 | 28 | 12.5 | 500 | ||

| 300 | 1.95 | 29 | 13 | 510 | ||

| 400 | 1.85 | 29 | 13.5 | 530 | ||

| 500 | 1.78 | 29 | 13.8 | 555 | ||

| 600 | 1.54 | 29 | 14.3 | 580 | ||

| 700 | 1.36 | 28 | 14.5 | 615 | ||

| 800 | 1.31 | 28 | 13.5 | 690 |

Сталь 65С2ВА – точные и ближайшие зарубежные аналоги

| Болгария | Польша | Румыния | Франция |

| BDS | PN | STAS | AFNOR |

| 65S2VA | 65S2WA | 652SW | 45SCD6 |

Материал 65С2ВА – область применения

Сталь марки 65С2ВА используют в машиностроении для изготовления высоконагруженных ответственных рессор/ пружин.

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | ψ | δ5 | σT | σв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Κυ | σ0,2 | τ−1 | σ−1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| ρ | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| λ | Вт/(м·град) | Коэффициент теплопроводности |

| α | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить конструкционную рессорно-пружинную сталь 65С2ВА в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

www.lsst.ru

п2

Для изготовления рессор и пружин широко используются наиболее дешевые углеродистые, кремниевые или марганцовистые стали.

1. Выберите сталь для винтовой цилиндрической пружины из прутка диаметром 25 мм. Укажите и обоснуйте режим упрочняющей термической обработки, обеспечивающий значение предела текучести не менее 1100 МПа. Постройте график термообработки в координатах температура-время с указанием: критических точек стали, температуры нагрева, времени выдержки, среды охлаждения.

2. Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки.

3. Привести основные сведения об этой стали: химический состав по ГОСТу, область применения, предъявляемые к этому виду изделий, механические свойства после выбранного режима термической обработки, технологические свойства, влияние легирующих элементов, достоинства и недостатки и др.

Термообработка.

Выберем сталь 65С2ВА, как для ответственных и высоконагруженных пружин.

Сталь 65С2ВА относят к категориям: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Для данной стали оптимальным режимом термической обработки является закалка при 850С. Закаливание производят в масло, с последующим отпуском при 350С. На самом деле отметка в 350С не является фиксированной и на практике встречается некоторый «разброс» отпускных температур. Это связано с тем, что в зависимости от температуры испытаний наблюдаются различия в релаксационной стойкости. Так, например, максимальная релаксационная стойкость стали 65С2ВА при 20°С достигается после отпуска при 300˚С. При повышении температуры релаксационных испытаний, соответственно возрастает и температура отпуска, отвечающая достижению максимальной стойкости: максимальная релаксационная стойкость при 100˚С соответствует отпуску при 400˚С, а при 200˚С — отпуску при 450˚С.

Рис. 1. Режим термообработки стали 65С2ВА.

Структурные изменения

Сталь 65С2ВА относится к сталям перлитного класса. Для нее характерны два критических температурных перехода – Ас1 = 750˚С и Ас3 = 820˚С. При температуре Ас1 структура стали претерпевает изменение с образованием аустенитной структуры. Зерна аустенита образуются на границе фаз феррита и цементита. При этом помимо растворения цементита в аустените происходит еще и аллотропное модифицирование раствора железа α в раствор железа γ. Поскольку процесс растворения цементита происходит медленнее, нежели образование аустенитных кристаллов, то по достижению закалочных температур необходима некоторая выдержка.

При дальнейшем охлаждении в масле, благодаря очень высокой скорости охлаждения (превышающей Vкр) происходит образование структуры мелкозернистого мартенсита. Это не что иное, как пересыщенный твердый раствор углерода в железе α.

Поскольку мартенсит представляет собой очень твердую структуру, то как правило на поверхности закаленной детали образуются очень сильные остаточные напряжения. Это может привести к образованию трещин, сколов и прочих хрупких разрушений. Во избежании этого после закалки проводят продседуру отпуска. Именно после закалки и отпуска при 350-450˚С достигаютсямаксимумы предела упругости и релаксационной стойкости. Эта температура отпуска отвечает практически полному превращению остаточного аустенита и выделению значительного количества карбидов типа М3С (рис. 71).

В составе этих карбидов, если температура отпуска ниже 400°С, не содержится вольфрама, который таким образом сосредоточен в твердом растворе. Только после отпуска при более повышенных температурах в карбидах увеличивается содержание вольфрама, поэтому скорость коагуляции карбидов должна замедляться и соответственно уменьшаться степень разупрочнения при повышенных температурах отпуска, что и наблюдается в действительности.

Вследствие повышенной устойчивости против отпуска сталь 65С2ВА применяют для изготовления пружин, работающих при повышенной температуре. На рис. 4 показана релаксация напряжений в стали 65С2ВА в зависимости от температуры отпуска и температуры испытаний. Эти данные свидетельствуют о том, что пружины из стали 65С2ВА после отпуска при 350—500 °С могут работать при нагреве до 200— 250 °С.

Таким образом, наиболее высокий комплекс свойств стали 65С2ВА при нормальных температурах достигается после изотермической закалки на нижний бейнит и отпуска.

Рис. 4 Влияние температуры отпуска на свойства стали 65С2ВА

| t отп., °С | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 |

| Изотермическая закалка с выдержкой при 270 °С. | |||||

|

| 1750 | 2110 | 8 | 38 | 44 |

| 150 | 1810 | 2010 | 9 | 38 | 44 |

| 280 | 1830 | 1930 | 11 | 38 | 51 |

| 310 | 1830 | 1930 | 10 | 40 | 53 |

| 400 | 1790 | 1860 | 11 | 40 | 50 |

Основные данные.

| Химический элемент | % |

| Вольфрам (W) | 0.80-1.20 |

| Кремний (Si) | 1.5-2.0 |

| Медь (Cu), не более | 0.20 |

| Марганец (Mn) | 0.70-1.0 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr), не более | 0.30 |

| Сера (S), не более | 0.025 |

Таблица зависимости физических свойств от темпиратуры.

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 |

| Модуль нормальной упругости, Е, ГПа | 211 | 206 | 200 | 195 | 185 | 178 | 154 | 136 | 131 |

| Модуль упругости при сдвиге кручением G, ГПа | 82 | 80 | 78 | 74 | 70 | 67 | 58 | 51 | 49 |

| Плотность, pn, кг/см3 | 7850 |

|

|

|

|

|

|

|

|

| Коэффициент теплопроводности Вт/(м ·°С) | 27 | 27 | 28 | 29 | 29 | 29 | 29 | 28 | 28 |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.5 | 12.5 | 13.0 | 13.5 | 13.8 | 14.3 | 14.5 | 13.5 |

|

| Удельная теплоемкость (С, Дж/(кг · °С)) | 475 | 500 | 510 | 530 | 555 | 580 | 615 | 690 |

|

Таблица зависимости механических свойств от температуры испытания.

| t испытания, °C | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 |

| Закалка 860°С, масло. Отпуск 400°С | |||||

| 20 | 1860 | 2060 | 8 | 30 | 28 |

| 200 | 1670 | 2060 | 10 | 33 | 24 |

| 300 | 1570 | 1810 | 11 | 29 |

|

| 400 | 1370 | 1620 | 15 | 60 |

|

| -20 | 1960 | 2110 | 8 | 27 | 25 |

| -50 | 2010 | 2160 | 8 | 26 | 22 |

| Закалка 860°С, масло. Отпуск 450°С. | |||||

| 20 | 1670 | 1760 | 10 | 35 | 26 |

| 200 | 1370 | 1710 | 10 | 30 | 26 |

| 300 | 1270 | 1570 | 11 | 21 |

|

| 400 | 1180 | 1370 | 15 | 50 |

|

| -20 | 1710 | 1810 | 10 | 33 | 24 |

| -50 | 1760 | 1860 | 10 | 32 | 24 |

Температура ковки: Начала 1100, конца 900. [138].

Свариваемость: не применяется для сварных конструкций.

Склонность к отпускной способности: не склонна.

Материалы

6

studfiles.net

65С2ВА :: Металлические материалы: классификация и свойства

Сталь 65С2ВА ГОСТ 14959-79

Группа стали – легированная

| Массовая доля элементов, % | |||||||

| Углерод | Кремний | Марганец | Хром | Ванадий | Вольфрам | Никель | Бор |

| 0,61-0,69 | 1,5-2,0 | 0,70-1,00 | до 0,30 | - | 0,8-1,2 | - | - |

| Твердость проката | |

| термически необработанного (категории 1Б, 2Б, 3Б, 4Б, 3Г) | термически обработанного (категории 1А, 2А, 3А, 3Б, 4А) |

| НВ, не более | НВ, не более |

| 321 | 285 |

| Режим термической обработки | Механические свойства, не менее | |||||

| Температура закалки, оС | Закалочная среда | Температура отпуска, оС | Предел текучести σт, Н/мм2 (кгс/мм2) | Временное сопротивление, σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение φ,% |

| 850 | Масло | 420 | 1665(170) | 1860(190) | 5 | 20 |

| Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

| % | |||||

| Изотермическая закалка с выдержкой при 270 ºС | |||||

| - 150 280 310 400 | 1750 1810 1830 1830 1790 | 2110 2010 1930 1930 1860 | 8 9 11 10 11 | 38 38 38 40 40 | 44 44 51 53 50 |

| Температура испытания, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | Ударная вязкость KCU, Дж/см2(кгс·м/см2) |

| % | |||||

| Закалка 860 ºС, масло. Отпуск 400 ºС | |||||

| 20 200 300 400 -20 -50 | 1860 1670 1570 1370 1960 2010 | 2060 2060 1810 1620 2110 2160 | 8 10 11 15 8 8 | 30 33 29 60 27 26 | 28 24 - - 25 22 |

| Закалка 860 ºС, масло. Отпуск 450 ºС | |||||

| 20 200 300 400 -20 -50 | 1670 1370 1270 1180 1710 1760 | 1760 1710 1570 1370 1810 1860 | 10 10 11 15 10 10 | 35 30 21 50 33 32 | 26 26 - - 24 24 |

Заменитель – стали: 60С2А, 60С2ХА.

Температура ковки, ºС:

начала 1100,

конца 900.

Свариваемость – не применяется для сварных конструкций.

Флокеночувствительность – не чувствительна.

Склонность к отпускной хрупкости – не склонна.

Назначение: ответственные и высоконагруженные пружины и рессоры.

Назначение проката| Категория по нормируемым характеристикам | Назначение проката |

| 2, 2А, 2Б, 3А, 3Б, 3В, 3Г 3А, 3Б, 3В, 3Г 1, 1А, 1Б, 4, 4А, 4Б | Для изготовления упругих элементов-рессор, пружин, торсионов и т.п. Для изготовления автомобильных рессор и пружин Для использования в качестве конструкционного |

Сортамент проката и предельные отклонения по размерам должны соответствовать требованиям:

проката категорий 1, 1А, 1Б, 4, 4А, 4Б для:

горячекатаной круглой – ГОСТ 2590-88,

горячекатаной квадратной – ГОСТ 2591-88,

горячекатаной шестигранной – ГОСТ 2879-88,

горячекатаной полосовой – ГОСТ 103-76,

кованой круглой и квадратной – ГОСТ 1133-71,

полосовой горячекатаный и кованый – ГОСТ 4405-75;

горячекатаного или горячекатаного с обточенной или шлифованной поверхностью проката категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г – ГОСТ 7419.0-78 – ГОСТ 7419.8-78;

калиброванного круглого – ГОСТ 7417-75,

калиброванного квадратного –ГОСТ 8559-75,

калиброванного шестигранного –ГОСТ 8560-78;

серебрянки – ГОСТ 14955-77

markmet.ru

Марка 65С2ВА. Свойства, характеристики и применение

Наши цены

В данный момент нет в наличии, просьба уточнять информацию по наличию или аналогам у наших менеджеров по телефонам: +7 (812) 336-55-75.

Скачать весь прайс-лист 2018 г.: КРУГИ, ПОКОВКИ, ТРУБЫ, Полоса инструментальная

Информация о 65С2ВА

Марка: 65С2ВА

Класс: Сталь конструкционная рессорно-пружинная

Использование в промышленности: ответственные и высоконагруженные пружины и рессоры.

Химический состав в %

Углерод (C): 0,61 - 0,69

Кремний (Si): 1,5 - 2

Марганец (Mn): 0,7 - 1

Никель (Ni): до 0,25

Сера (S): до 0,025

Фосфор (P): до 0,025

Хром (Cr): до 0,3

Вольфрам (W): 0,8 - 1,2

Медь (Cu): до 0,2

Механические свойства марки 65С2ВА при Т=20oС

| Лента отожжен., ГОСТ 2283-79 | 0,1 - 4 | 880 | 8 | |||||

| Лента нагартован., ГОСТ 2283-79 | 0,1 - 4 | 780-1180 | ||||||

| Сталь, ГОСТ 14959-79 | 1860 | 1665 | 5 | 20 | Закалка 850oC, масло, Отпуск 420oC |

Физические свойства марки 65С2ВА

| 20 | 2,11 | 27 | 7850 | |||

| 100 | 2,06 | 11,5 | 27 | 475 | ||

| 200 | 2 | 12,5 | 28 | 500 | ||

| 300 | 1,95 | 13 | 29 | 510 | ||

| 400 | 1,85 | 13,5 | 29 | 530 | ||

| 500 | 1,78 | 13,8 | 29 | 555 | ||

| 600 | 1,54 | 14,3 | 29 | 580 | ||

| 700 | 1,36 | 14,5 | 28 | 615 | ||

| 800 | 1,31 | 13,5 | 28 | 690 |

Обозначения

Sв - временное сопротивление разрыву

St - предел пропорциональности

d5 - относительное удлинение после разрыва

ψ - относительное сужение

KCU - ударная вязкость

T - Температура, при которой получены данные свойства

Е - Модуль упругости первого рода

а - Коэффициент температурного (линейного) расширения

l - Коэффициент теплопроводности (теплоемкость материала)

r - Плотность материала

C - Удельная теплоемкость материала

R - Удельное электросопротивление

tdspecstal.ru

Сталь-Максимум: cталь 65Г

Данный сплав представляет собой конструкционную рессорно-пружинную сталь. Этот материал обладает высоким показателем упругости. Для того чтобы добиться подобных свойств, сплав первоначально закаливают, затем подвергают среднетемпературному отпуску.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Как правило, из данного материала осуществляют следующие виды поставки: сортовой или фасонный прокат, калиброванные и шлифованные прутки, серебрянки и ленты, толстостенные листы, полосы и проволоки, кованые заготовки и поковки.

Изделия из стали марки 65Г применяются в современной промышленности и машиностроении. Примером таких деталей являются:

Точный химический состав стали марки 65Г

Эксплуатационные и технические характеристики изделий, изготовленных из данного сплава, а также его точный химический состав регламентируются нормативами ГОСТ 14959-79. В составе 8 элементов, наиболее распространенными являются: марганец, углерод и кремний. К второстепенным относятся:

Точное процентное соотношение всех составляющих представлено в таблице ниже, а также наглядно изображено на диаграмме.

|

Mn |

C |

Si |

Cr |

Ni |

Cu |

S |

P |

|

от 0,9 до 1,2 |

от 0,62 до 0,7 |

от 0,17 до 0,37 |

меньше 0,25 |

менее 0,25 |

до 0,2 |

менее 0,035 |

меньше 0,035 |

Свойства стали марки 65Г

Удельный вес данного материала составляет 7850 кг/м3. Твердость сплава по Бринеллю достигает 10 -1 = 241 МПа. Критические точки наступают при следующих температурных показателях:

Начальная температура ковки составляет +1250°С, конечная варьируется в пределах от +760°С до +780°С. Заготовки с сечением до 100 мм остывают на воздухе, охлаждение изделий с сечением от 101 мм до 300 мм охлаждаются в мульде.

Обрабатываемость резанием доступна в закаленном и отпущенном состоянии при твердости по Бринеллю 240 единиц и временном сопротивлении разрыву в 820 МПа.

В основном изделия, выпущенные из стали марки 65Г, не используются для сварных конструкций. Однако для них без ограничений доступна контактно-точечная сварка.

Детали из данного материала могут иметь склонность к отпускной хрупкости, при условии содержания в составе около 1% марганца. При этом сплав достаточно малочувствителен к воздействию флокенов.

Отечественные и зарубежные аналоги стали 65Г

|

Россия |

70, 70Г, У8А, 9ХС, 60С2, 60С2А, 55С2, 50ХФА |

|

Германия |

66Mn4, Ck67 |

|

Америка |

1566, G15660, 1066 |

|

Англия |

080A67 |

|

Польша |

65G |

|

Болгария |

65G |

|

Китай |

65Mn |

Интересует прокат из стали этой марки или остались вопросы?

Звоните нам:+7 (3513) 69-00-80 |

|

Пишите на почту:Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. |

stalmaximum.ru