- содержание кремния в пружинной стали до 2,8%;

- содержание марганца до 1,2%;

- легирование хромом достигает 1,2%;

- содержание ванадия до 0,25%;

- легирование вольфрамом до 1,2%;

- содержание никеля до 1,7%.

- Массовая доля такого вещества, как медь не должна превышать 0,2%. А остаточное количество никеля не должно быть выше, чем 0,25%.

- Для такой марки стали, как 60С2Г, существует отдельное требование, которое гласит, что суммарная массовая доля серы и фосфора не должна быть выше 0,06%.

- Такая марка стали, как 51ХФА по ГОСТ предназначается лишь для производства пружинной проволоки.

- ГОСТ пружинной стали также предписывает, что по индивидуальному заказу потребителя массовая доля, содержащегося в стали марганца, может быть уменьшена, несмотря на предписания, которые указываются в таблице, имеющейся в том же документе. Это при условии, что сплав не подвергался легированию хромом и никелем.

- углерод, содержание которого составляет от 0,62 до 0,7 %;

- марганец, содержание которого не превышает от 0,9 до 1,2 %;

- содержание хрома и никеля в составе от 0,25 до 0,3 %.

- Важным является не только способ закалки, но и оборудование, которое используется для нагрева стали.

- Подобрать необходимый температурный режим закалки.

- Подобрать подходящий временной промежуток для закалки стали.

- Выбрать нужную среду для проведений процесса закаливания.

- Также важно правильно подобрать технологию охлаждения детали после процесса закаливания.

- кремний – до 2.5 %;

- марганец – до 1.3 %;

- вольфрам – до 1.3 %;

- никель – до 1.7 %.

- плохая свариваемость – это обусловлено разрушением наружного слоя материала и локальном перегреве детали;

- сложность резки – некоторые трудности возникают при попытках реза такого типа стали, связанно это напрямую с большим сопротивление деформации.

- По способу обработки:

- Кованный и горячекатаный.

- Калиброванный.

- Со специальной обработкой наружных поверхностей.

- Горячекатаный круглый с обточенной поверхностью.

- По химическому составу стали:

- Качественная.

- Высококачественная.

- производство рессор автомобилей и тяжелой техники;

- производство пружин для технологично оборудования, при этом это относится к пружинам на сжатие и растяжение;

- пружины плоские, цилиндрические, сложные из прутков различных сечений и др.

- упругие элементы тяжелой техники, станкового оборудования;

- пружины тракторной техники и локомотивной техники;

- ножи земельной техники;

- блокировочные и тормозные устройства;

- обоймы подшипников.

- Высокая прочность к хрупкому разрушению.

- Сквозная прокаливаемость.

- Устойчивость к сбросу напряжений.

- Хорошая пластичность и текучесть.

- Высокая выносливость и упругость.

Рессорная сталь: описание, характеристики, марка и отзывы. Сталь пружинная листовая

характеристики, свойства, марки, ГОСТ. Изделия из пружинной стали

Начать стоит с того, что любая пружина, рессора и другие подобные элементы эксплуатируются в условиях жесткой и постоянной упругой деформации. Кроме этого, большинство деталей подвергается еще и циклическим нагрузкам. Именно по этим причинам к пружинной стали предъявляются высокие требования по упругости, текучести, выносливости, пластичности, а также важно наличие необходимого сопротивления к хрупкому разрушению.

Состав

В состав стали, которая подходит для производства пружин и рессор входит от 0,5% до 0,75% углерода. Дополнительными требования к содержанию легирующих элементов при производстве следующие:

Также здесь важно добавить, что при производстве стали осуществляется процесс измельчения зерна, который способствует возрастанию сопротивления металла к малым пластическим деформациям. Это, в свою очередь, увеличивает релаксационную стойкость изделия из пружинной стали.

Применение

Довольно широкое применение в транспортных средствах нашли изделия из таких марок стали, как 55С2, 60С2А, 70С3А. Но здесь нужно знать, что этот материал подвержен таким дефектам, как обезуглероживание или графитизация. Эти недостатки опасны тем, что они сильно снижают характеристики упругости, а также прочности материала. Для того чтобы избежать этих дефектов и их негативного влияния на пружинную сталь, в нее и добавляют те элементы, которые были указаны выше.

Лучшими показателями в отличие от кремнистой разновидности сплава обладает марка 50ХФА. Этот вид материала стал больше всего использоваться для изготовления автомобильных рессор. Также этот тип стали очень часто используется для производства клапанов пружин, так как он не подвержен обезуглероживанию. Но тут стоит добавить, что она обладает малой прокаливаемостью.

Работа пружин

Здесь важно понимать, что работа любой пружины, рессоры или любой другой детали из пружинной стали характеризуется только тем, что используются лишь упругие свойства материала. Суммарная величина их упругости определяется особенностями конструкции. Решающим показателем здесь будет количество витков, их диаметр, а также длина самого изделия. Еще один важный момент, который необходимо отметить - это пластическая деформация. Это в пружинах чаще всего не допускается, а потому от материала, который используется для производства пружин, не требуется наличия высокой ударной вязкости или показателя пластичности. Основное требование - это параметр упругости. Верхний предел этой характеристики должен быть довольно велик. Для того чтобы достичь требуемого параметра, сталь подвергают закалке под воздействием высоких температур, а после проводят отпуск материала при температуре в 300-400 градусов по Цельсию.

Свойства

Основное свойство пружинной стали - это текучесть(упругость). Максимальный показатель этого параметра достигается только при температурах, указанных выше. Однако если отпускать материал при таких градусах, то отпускная хрупкость окончательного продукта будет находиться в первом роде. Как уже говорилось ранее, ударная вязкость не имеет принципиального значения.

Еще одно из свойств стали касается ее состава. Оно выражается в том, что содержание углерода в ней больше, чем в других сплавах. Хотя, если сравнивать с инструментальной сталью, все же меньше.

Для обычного процесса легирования используют марганец и кремний. Для более ответственных пружин или рессор в качестве добавок применяют хром и ванадий. Эти два элемента придают им повышенную упругость. Можно добавить, что для достижения наилучших эксплуатационных свойств сталь часто подвергают закалке в масле или воде.

Виды и марки стали

Марки пружинной стали делятся на множество различных групп. Существуют материалы общего назначения. К ним относят марки 65, 70, 75, У9А. Из этого продукта изготавливают пружины для машин с небольшим сечением. К особым свойствам этих деталей можно отнести их пониженную релаксационную стойкость.

Кремнистые стали марок 55С2, 60С, 60С2 применяются для создания таких элементов, как пружины и рессоры, использующиеся в автомобильной, автотракторной промышленности, а также в железнодорожной промышленности. Тут важно добавить, что эти элементы склонны к обезуглероживанию. Каких-либо особых свойств у этой стали не имеется.

Еще одна разновидность стали - это комплексно легированная. Данный продукт выпускается под марками 50ХФА и 60С2ХФА. К использованию этого материала прибегают в том случае, если необходимо создать пружины или рессоры для важных деталей. Стойкость к температурному воздействию у этого материала составляет до +300 градусов Цельсия.

Можно выделить также стали специального назначения. К ним принадлежат такие продукты мартенситного класса 30Х13, 40Х13. Они используются для производства обычных пружин или рессор, однако обладают особыми свойствами. Характеристика пружинной стали этой марки состоит в том, что у нее повышенная стойкость к коррозии, повышенная жаропрочность (до 550 градусов Цельсия), а также выраженные магнитные свойства.

Требования по ГОСТ

Для пружинных сталей, как и для другой самой разнообразной продукции, был принят ГОСТ. Он устанавливает все правила, касающиеся материала. К примеру, там описаны следующие технические требования.

Коррозионностойкая сталь

Одна из марок стали специального назначения отличается тем, что у нее имеется повышенная стойкость к коррозии. Для того чтобы максимально повысить сопротивляемость материала к разрушающему ее процессу, в него добавляют и хром, и никель в количестве от 13 до 27% и от 9 до 12% соответственно. Другими словами, эти продукты относятся к группе высоколегированных сталей.

Основным аустенитообразующим элементом в таком продукте является никель. В то время как марганец, к примеру, влияет на образование аустенита слабее, эффект от его использования ниже практически в два раза. Если необходимо еще сильнее расширить аустенитную область, то можно использовать такие вещества, как углерод или азот.

fb.ru

описание, характеристики, марка и отзывы

Рессорно-пружинные стали характеризуются довольно высоким модулем упругости. Этим показателем обладают углеродистые и легированные марки металла.

Легированные и углеродистые материалы

Этот вид материала используют для производства жестких (силовых) упругих элементов. Причиной именно такому применению стало то, что высокий модуль упругости этой стали сильно ограничивает упругую деформацию детали, которая будет произведена из рессорно-пружинной стали. Также важно отметить, что этот тип продукта является высокотехнологичным и в то же время довольно приемлемым по своей стоимости. Кроме использования в авто- и тракторостроении, этот вид материала также широко применяется для изготовления силовых элементов в различных приборах. Чаще всего детали, которые произведены из этой стали, называют одним общим названием - пружинные стали общего назначения.

Для того чтобы обеспечить необходимую работоспособность силовых упругих элементов, необходимо, чтобы рессорная сталь обладала высоким пределом не только упругости, но и выносливости, а также релаксационной стойкостью.

Свойства

Для того чтобы удовлетворить такие требования, как выносливость, упругость и релаксационная стойкость, применяются материалы с повышенным содержанием углерода. Процент содержания этого вещества в используемом продукте должен быть в пределах от 0,5 до 0,7 %. Также важно подвергать этот вид стали закалке и отпуску. Проводить эти процедуры необходимо при температуре от 420 до 520 градусов по Цельсию.

Стоит заметить, что рессорная сталь, закаленная на мартенсит, обладает малым коэффициентом упругости. Он значительно повышается лишь при отпуске, когда образуется структура троосита. Процесс гарантирует повышение пластичности стали, а также вязкости ее разрушения. Эти два фактора важны для того, чтобы снизить чувствительность к концентраторам напряжения, а также увеличить предел выносливости продукта. Можно добавить, что положительными качествами характеризуется также и изометрическая закалка на нижний бейнит.

Ножи

Рессорная сталь для ножа некоторое время являлась наиболее распространенным материалом, особенно среди владельцев автомобилей. Изготовление острых предметов действительно осуществлялось из старых рессор, которые пришли в негодность для использования в транспортном средстве. Применение ножей из такого необычного материала осуществлялось как для различных бытовых нужд, так и для обычной резки продуктов на кухне. Выбор именно на эту деталь пал не случайно. Было несколько причин, почему именно рессорная сталь стала основным материалом для самодельного производства хороших ножей.

Первая причина - это то, что из-за плохого качества дорог такая деталь как рессора, часто и быстро приходила в негодность. Из-за этого у многих автовладельцев этих узлов было в избытке. Детали просто лежали в гаражах. Доступность и стала первой причиной.

Вторая причина - это конструкция рессоры, которая включала в себя несколько листов углеродистой стали. Именно из этих элементов и можно было изготовить пару добротных ножей.

Третья причина - это высокая эластичность рессорной стали, которая позволяет проводить обработку материала, имея лишь минимальный набор инструментов.

Особенности ножей

Существенная причина, по которой именно этот вид стали стал обширно использоваться для производства ножей, - это состав самого продукта. На производстве данный состав получил название рессорно-пружинной стали 65Г. Как следует из названия, этот материал широко используется для производства рессор, пружин, шайб, а также некоторых других деталей. Стоимость именно этой марки стали считается одной из самых низких среди именно углеродистых материалов. Но при этом ее характеристики, то есть прочность, гибкость и ударная вязкость, находятся на высоте. Кроме того, твердость самой стали также увеличилась. Все эти особенности углеродистого металла также сыграли свою решающую роль при выборе материала для создания ножей.

Сталь 65Г

Рессорная сталь 65Г - это конструкционная высокоуглеродистая сталь, которая поставляется в соответствии с ГОСТом 14959. Такая марка относится к группе рессорно-пружинных сталей. Двумя наиболее важными требованиями, предъявляющимися к такому виду стали, являются высокая поверхностная прочность, а также повышенная упругость. Для того чтобы добиться необходимой прочности, в состав металла добавляют до 1 % марганца. Кроме того, чтобы достичь всех требуемых показателей, необходимо провести надлежащую термическую обработку деталей, изготовленных из этой марки.

Широкое и эффективное использование данного вида стали обусловлено тем, что она принадлежит к классу экономнолегированных, то есть дешевых. Основными ингредиентами этого продукта стали такие компоненты, как:

Другие составляющие, которые входят в состав стали - сера, медь, фосфор и т. д. Это примеси, процентное содержание которых регламентируется государственным стандартом.

Термическая обработка

Существует несколько режимов термической обработки этого типа стали. Любой из них выбирается в соответствии с производственными требованиями, которые предъявляются к готовому продукту. Чаще всего используется два метода термической обработки, которые гарантируют получение необходимых свойств с химической и физической точки зрения. К этим способам относят нормализацию и закалку с последующим отпуском.

При проведении термической обработки необходимо правильно выбрать параметры температуры, а также времени, которое нужны для проведения операции. Чтобы верно выбрать эти характеристики, следует отталкиваться от того, какая марка стали используется. Так как материал марки 65Г принадлежит к доэвтектидному типу, то в составе этого продукта содержится аустенит, представленный в виде твердой механической смеси с небольшим количеством феррита. Аустенит является более твердым материалом с точки зрения структуры, чем феррит. Поэтому для проведения термической обработки стали 65Г, необходимо создавать более низкий интервал закалочных температур. Учитывая этот факт, подобные показатели для этого вида металла составляют от 800 до 830 градусов по Цельсию.

Режим закалки

Как закалить рессорную сталь? Необходимо создать нужный температурный режим, выбрать правильное время, а также верно рассчитать время и температуру отпуска. Для того чтобы придать стали все необходимые характеристики, которые задаются будущими техническими условиями эксплуатации детали, стоит провести нужную закалку. Для выбора подходящего режима проведения этой процедуры опираются на такие характеристики:

Марки рессорной стали

Поставка стали для изготовления рессоры осуществляется в виде полос. После этого из нее нарезают заготовки, закаливают, отпускают и собирают в виде пакетов. Марки рессорно-пружинной стали, такие как 65, 70, 75, 80 и т. д., характеризуются тем, что их релаксационная стойкость мала, особенно этот недостаток заметен при нагреве детали. Данные марки стали не могут быть использованы для работы в среде, температура которой превышает 100 градусов по Цельсию.

Существуют дешевые кремнистые марки 55С2, 60C2, 70СЗА. Их используют для изготовления пружин или же рессор, толщина которых не будет превышать 18 мм.

К более качественным маркам стали можно отнести 50ХФА, 50ХГФА. Если сравнивать с кремнемарганцовыми и кремнистыми материалами, то при отпуске температура намного выше - около 520 градусов. Из-за такой процедуры обработки эти марки стали характеризуются высокой теплостойкостью, а также малой чувствительностью к надрезу.

fb.ru

Пружинная сталь

Многие упругие элементы выполняют ключевую роль в работе различных узлов и механизмов. В процессе эксплуатации они подвергаются многочисленным знакопеременным нагрузкам, под воздействием которых обратимо деформируются, возвращая свою исходную форму и габариты после завершения нагрузки. Характерным отличием их функционирования является то, что при существенных статичных и ударных воздействиях они получают лишь упругое деформирование, а остаточное – не возникает.

Что такое пружинная сталь?

Пружинная сталь представляет собой средне- или высокоуглеродистую сталь с малым объемом легирующих элементов (до 2,5 %), но значительным пределом текучести. Это обуславливает свойство изделий из такого металла приобретать первоначальную форму, невзирая на существенный изгиб, излом, кручение и динамическое нагружение. Эта особенность используется в производстве пружинных изделий, металлических шпаг, фортепианных струн и рессорных хомутов.

Закалка пружинной стали с последующим отпуском при 400-500 °С до величины 45 HRC являются обязательными этапами производства. Пружины из неграмотно закалённого материала становятся ломкими и легко крошатся. Термическая обработка пружинных сталей на многих производствах основательно освоена термистами и выполняется в соответствии с регламентированными в стандартах режимами.

Главные требования, которые ставятся к пружинным сталям и сплавам – обеспечение повышенных показателей гибкости, пластичности, выносливости, сопротивляемости хрупкому разрушению, устойчивости к ослаблению напряжений. Достигается это в большей степени благодаря добавлению легирующих элементов. Кремний – основополагающий компонент стальных сплавов данного типа. Расплавляясь в феррите, он содействует образованию стойкой неоднородности углеродных атомов, задерживающих дислокацию. Параллельно с увеличением твердости сплава, кремний существенно уменьшает ее пластичность и обуславливает обезуглероживание, что очень ограничивает использование недорогих, чисто кремнистых сплавов.

Свойства и применение пружинной стали

Наличие кремния в разных рессорно-пружинных сталях составляет 0,17-2,60% в зависимости от класса. Помимо этого, полезными легирующими добавками считаются хром и марганец при совокупном легировании, поскольку они увеличивают сопротивляемость к низким пластическим деформациям, одновременно увеличивая многие технологические свойства сплава. Добавление ванадиевых, молибденовых и вольфрамовых включений обеспечивает образование стойкой тонкой однородной структуры и карбидной фракции, блокирующей дислокацию. Для улучшения технико-эксплуатационных свойств в состав стали вводят микродозы бора.

Максимальными физико-механическими качествами отличаются пружинные стали марки 70СЗА и 60С2ХА. Их параметры упругости достигают 1100 МПа, а твердость – до 48 HRC по шкале Роквелла. При этих показателях металл чувствителен к концентраторам напряжений (поверхностным дефектам). При их отсутствии параметры выносливости металла на изгиб – выше 550 МПа, а на кручение – 350 МПа. Для снижения этой чувствительности готовые изделия получают наружный паклен обдуванием дробью. В результате такого упрочнения показатели выносливости возрастают в 2 раза.

Нержавеющая проволока из пружинной стали используется для изготовления пружин сжимания, растяжения и кручения, эксплуатирующихся без изоляции в дистилляте, водно-паровой среде, солевых, щелочных и спиртовых растворах, морской воде. Такая проволока оптимально подходит для производства пружин, использующихся в химико-пищевой отрасли, для работы в температурном диапазоне −250 °С…+250 °С.

Конструкционная пружинная сталь 65г получила наибольшее распространение в производстве упругих частей разных механизмов (рессор, пружин и шайб) благодаря дешевизне, повышенной твердости и упругости. Единственным недостатком, ограничивающим ее использование в приборостроении, является невысокая усталостная прочность (менее 200.000 циклов). Сталь этой марки обладает твердостью в незакаленном виде 25 HRC, после закалки она возрастает до 61 HRC.

Легированная пружинная сталь 60с2а характеризуется дешевизной, высокой упругостью, износоустойчивостью, отсутствием отпускной хрупкости. Такой металл не боится деформации от физико-механических контактов и давления. Он не нуждается в защитном покрытии, может эффективно эксплуатироваться при обычной влажности. Максимальная температура его применения – не более 250 ºС. Используется в производстве разнообразных изделий металлопроката.

Сталь пружинная листовая актуальна в производстве морского, пищевого и медицинского оборудования, где рабочая среда требует повышенной коррозиеустойчивости. По прочности такая сталь немного уступает нержавеющей.

Коррозионная стойкость пружинных нержавеющих сталей связана с повышенным уровнем хрома и молибдена. Кроме этого, они сочетают в себе прекрасную сопротивляемость к трещинообразованию под нагрузкой и значительную физико-механическую прочность.

Сварка пружинной стали имеет свои сложности. Как правило, предварительно металл упрочняется термоспособом, а при проведении сварки данное упрочнение разрушается. Решением проблемы может быть сварка соответственным ферритным электродом за счет предварительного нагревания и дальнейшего отпуска для предотвращения трещин в области термовоздействия. При сварке аустенитными электродами на основе нержавейки или никеля риск образования трещин уменьшается за счет повышенной растворенности водорода и хорошей пластичности плавящегося металла.

Официально принята буквенно-цифровая система маркировки пружинной стали. Главные легирующие добавки имеют специальный буквенный код. Числовое обозначение показывает уровень процентного содержания конкретного элемента. Если количество отдельного компонента не превышает 1,5 %, то число после буквенного индекса не указывают. Уровень углерода отображается в начале шифра в сотых долях %.

promplace.ru

конструкционные, легированные, маркировка и термообработка

Рессорно-пружинные стали – это специальные стали, которые предназначаются для производства различных упругих элементов, в частности пружин и рессор.

Рессорно-пружинные стали

Данный тип материала относится к высоко- и среднелегированным сталям. Главное отличие рессорно-пружинной стали от иных видов – это значительно увеличенный предел текучести данного материала. Другими словами можно сказать, что этот тип обладает высокой степенью упругости, то есть возвращается в исходные состояния и форму после устранения нагрузки. Это параметрическое свойство обусловлено областью применения рессор и пружин. В нормальном режиме работы они постоянно подвергаются сжатию/растяжению или упругой деформации и должны выполнять свои функции даже после большого цикла наложения и снятия деформации. Также данный материал должен обладать хорошей пластичностью и высокой стойкостью к хрупким разрушениям.

Основными легирующими элементами являются кремний, марганец, вольфрам и никель. Эти присадки увеличивают сопротивление пластическим и упругим деформациям путем измельчения зерна сплава. Готовым продуктом можно считать и проволоку, которую в дальнейшем применяют при изготовлении витых и компонованных пружин.

Свойства рессорно-пружинной стали

Основными характеристиками для данного вида сталей является высокое сопротивление упругим деформациям и низкий коэффициент остаточного растяжения. Это связано с недопустимостью увеличения или уменьшения конструкционного размера пружины.

Стальная пружина

Хороших конструкционных и эксплуатационных свойств добиваются, протягивая заранее патентированную проволоку при низких температурах, при этом производят сильную обтяжку материала.

Процесс патентирования ведется в промежутке между двумя вытяжками, сталь нагревают выше температурной точки образования аустенита и затем охлаждают в ванне с расплавом свинца, при этом аустенит переходит в тонкопластинчатый сорбит и увеличивается её механическая прочность.

Для достижения одинаковых физико-химических свойств по всему сечению материала пружинная сталь должна пройти процесс прокаливания сквозной методикой, это обеспечит гомогенную структуру по всему сечению. Особенно важен этот метод для изготовления рессор и пружин большого диаметра, когда неравномерность свойств исходного материала может привести к разрушению готового изделия.

Как для любого другого материала, для рессорно-пружинной стали характерно наличие в составе углерода. В данном случае его содержание может колебаться в пределе 0.50-0.80 % от массы сплава. Дополнительно используют такие легирующие добавки:

Микроструктура рессорно-пружинной стали

Стоит заметить, что хром и марганец при совместном легировании увеличивают сопротивление стали низким пластичным деформациям. Никель и вольфрам образуют тонкую и однородную структуру карбидной фракции, которая препятствует дислокации.

Рессорно-пружинная сталь очень критична к деформациям наружного слоя материала, так как эти напряжения являются концентраторами возможных дефектов готового изделия.

Закалка данного типа производится при температурах 850 – 880 оС, но после такой термической обработки сталь проявляет слабые упругие свойства из-за образования мартенсита, для повышения данного типа свойств её отпускают при температурах порядка 420-510 оС, что способствует образованию троостита и повышению упругой деформации сплава до предела прочности 1200-1900 МПа и пределу текучести 1100-1200 МПа. При этом проведение закалки изотермически – при постоянной температуре – положительно сказывается на показателях пластичности и вязкости материала.

Стали данного типа обладают хорошими антикоррозионными свойствами из-за наличия в составе сплава таких легирующих добавок как хром и молибден. Это положительно сказывается на длительности эксплуатации и препятствует образованию трещин во время работы.

Стоит отметить так же несколько основных недостатков рессорно-пружинной стали:

Классификация пружинных сталей

Для начала разберем маркировку такого типа материала, чаще всего она имеет вид «50А2БВГ», где:50 – содержание углерода в долях процента;А2 – легирующий элемент №1 и его содержание в процентах;Б,В,Г – легирующие элементы №2,3,4 и т.д.

Важно! Если после обозначения легирующего элемента не стоит число, значит, его массовое содержание не превышает 1.5%, если число 2 – массовая доля больше 1,5%, но меньше 2,5%, если 3 – массовая доля выше 2,5%.

Например, сталь 50ХГФ – это сплав, в котором содержание углерода составляет 0,50%, и легирующие компоненты хром, марганец и ванадий составляют меньше 1,5%.

Если в маркировке стали есть только цифра, например, ст 50, ст 65 и др., это обозначает, что она относится к углеродистым сталям, а если в названии есть минимум 2 элемента, такая рессорно-пружинная сталь относится к легированным.

Рассмотрим основные классификации данного типа:

Марка рессорно-пружинной стали дает возможность определить её конструкционные и физико-химические свойства, определить область использования и возможности по механической обработке.

Область использования пружинной стали

Исходя из названия, можно сделать вывод, что данный вид предназначен для использования в областях, связанных с большими упругими деформациями, растяжением, скручиванием. Применяют такую сталь для изготовления всевозможных видов пружин для разнообразного технологического оборудования, полосок стали под рессоры, суппорты и прочее.Основные области использования:

Рессора автомобиля

Рассмотрим сводную таблицу самых распространенных марок рессорно-пружинных сталей с указанием их маркировки и области применения:

| Маркировка | Основные легирующие компоненты | Эксплуатационные особенности |

| 50ХГ | Хром, марганец | Рессоры автомобилей, пружины железнодорожной техники |

| 50ХСА | Хром, кремний, азот | Упругие элементы часовой техники |

| 55ХГР | Хром, марганец, бор | Штамповка пластин рессор |

| 60С2 | Кремний | Валы с нагрузкой на скручивание, цанги, подпружиненные шайбы |

| 60Г | Марганец | Пружинные кольца, бандажи, тормозные башмаки |

| 65 | — | Детали, работающие в условиях высокого трения |

| 65С2ВА | Кремний, вольфрам, азот | Рессоры и пружины, работающие под высокой динамической нагрузкой |

| 70Г2 | Марганец | Ножи для землеройных машин |

| 70С3А | Кремний, азот | Тяжело нагруженные пружины механизмов |

| 85 | — | Фрикционные диски с высокой прочностью |

Как видно из таблицы, величина и количество легирующих присадок напрямую отвечают за износостойкость и механическую прочность деталей. Видно, что с повышение содержания углерода от 0,5% до 0,85% увеличивается прочность и упругость материала, хром препятствует образованию ржавчины, вольфрам повышает твердость и красностойкость стали, а марганец увеличивает стойкость к ударам.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Пружинные стали

Казанский Государственный Технический Университет им. А. Н. Туполева

Институт авиации, наземного транспорта и энергетики

Кафедра: «Материаловедение и структура образующих технологий»

Дисциплина: «Материаловедение ч.2»

Курсовая работа

Тема: «Пружинные стали»

Выполнена:

Проверил:

Елабуга , 2009 г.

План:

1. Описание

2. Применение

3. Маркировка и основные характеристики

4. Особенность вальцовки пружинной стали

5. Основные требования, предъявляемые к рессорно-пружинной стали

6. Характеристика материала 68А

7. Литература

Описание:

Пружинная сталь — сталь, предназначенная для изготовления упругих элементов (пружин, рессор и т.д.)

Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Большая суммарная величина упругой деформации пружины (рессоры и т. д.) определяется ее конструкцией — числом и диаметром витков, длиной пружины. Поскольку возникновение пластической деформации в пружинах не допускается, то от материала подобных изделий не требуется высокой ударной вязкости и высокой пластичности. Главное требование состоит в том, чтобы сталь имела высокий предел упругости (текучести). Это достигается закалкой с последующим отпуском при температуре в районе 300—400° С. При такой температуре отпуска предел упругости (текучести) получает наиболее высокое значение, а то, что эта температура лежит в интервале развития отпускной хрупкости I рода, в силу отмеченного выше обстоятельства не имеет большого значения.

Пружины, рессоры и подобные им детали изготавливают из конструкционных сталей с повышенным содержанием углерода (но, как правило, все же более низким, чем у инструментальных сталей) — приблизительно в пределах 0,5—0,7% С, часто с добавками марганца и кремния. Для особо ответственных пружин применяют сталь 50ХФ, содержащую хром и ванадий и обладающую наиболее высокими упругими свойствами. Термическая обработка пружин и рессор из легированных сталей заключается в закалке от 800—850° С (в зависимости от марки стали) в масле или в воде с последующим отпуском в районе 400—500° С на твердость НRС 35—45. Это соответствует ств = 1304-1600 кгс/мм2 .

Иногда такой термической обработке подвергают детали конструкций большой длины и с тонкими стенками, которые должны обладать высокими пружинящими свойствами. В этом случае применяют сталь ЗОХГС; после закалки и отпуска при 250° С она будет иметь прочность (ав ) 160 кгс/мм2 , но вязкость (ад ) всего лишь 5 кгс-м/см2 , а пластичность (б) 7% и (ф.) 40%. Часто пружины изготавливают из шлифованной холоднотянутой проволоки (так называемой серебрянки). Наклеп (нагартовка) от холодной протяжки создает высокую твердость и упругость. После навивки (или другого способа изготовления) пружину следует отпустить при 250—350°С для снятия внутренних напряжений, что повысит предел упругости. Для изготовления серебрянки применяют обычные углеродистые инструментальные стали У7, У8, У9, У10.

На качество и работоспособность пружины большое влияние оказывает состояние поверхности. При наличии трещин, плен и других поверхностных дефектов пружины оказываются нестойкими в работе и разрушаются, вследствие развития усталостных явлений в местах концентрации напряжений вокруг этих дефектов. Кроме обычных пружинных материалов, имеются и специальные, работающие в специфических условиях (повышенные температуры, агрессивные среды, и т. д.).

Общая характеристика: сталь рессорно-пружинная, малочувствительна к флокенообразованию, склонна к отпускной хрупкости при содержании Mn≥1%, не применяется для сварных конструкций. Плотность при 20°С - 7,81х10³кг/м³. Модуль нормальной упругости при 20°С - 215 Гпа. Удельная теплоёмкость при 20-100°С - 490 Дж/(кг·°С)

Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости, текучести, выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению.

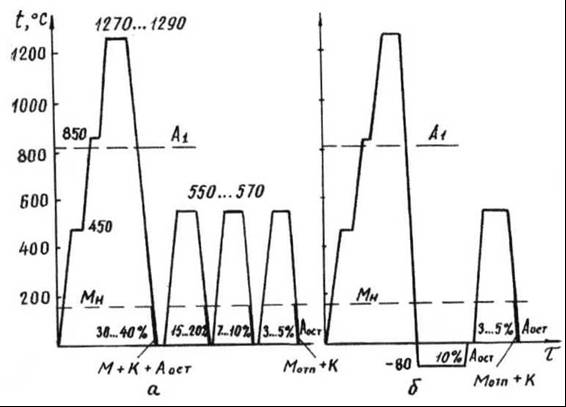

Пружинные стали содержат С = 0,5 - 0,75% , Si до 2,8%, Mn до 1,2%, Cr до 1,2%, V до 0,25%, Bе до 1,2%, Ni до 1,7%. При этом происходит измельчение зерна, способствующее возрастанию сопротивления стали малым пластическим деформациям, а следовательно, ее релаксационной стойкости. Широкое применение на транспорте нашли кремнистые стали 55С2, 60С2А, 70С3А. Однако они могут подвергаться обезуглероживанию, графитизации, резко снижающим характеристики упругости и выносливости материала. Устранение указанных дефектов, а также повышение прокаливаемости и торможение роста зерна при нагреве достигается дополнительным введением в кремнистые стали хрома, ванадия, вольфрама и никеля. Для изготовления пружин также используют холоднотянутую проволоку (или ленту) из высокоуглеродистых сталей 65, 65Г, 70, У8, У10 и др.. Применяются также пружины специального назначения из мартенситных сталей 30Х13А, мартенситно - стареющих 03Х12Н10Д2Т, аустенитно-мартенситных 09Х15Н8Ю и других сталей и сплавов. Стали закаливают с температур 830 - 880°С и отпускают на тростит (380 - 550°С).

Имеют высокий предел текучести. Отношение предела текучести к пределу прочности 0,8−0,9. Для листовых рессор и пружин подвесок применяют кремнистые и марганцовистые стали 50ХГ, 50Г2, 05Г, 55С2 и др. Для торсионных валов используются стали 45ХНМФА, G0C2A, 70СЗА.

Для повышения усталостной прочности деталей, работающих при высоких колебательных нагрузках, необходимо обеспечить в поверхностном слое создание остаточных сжимающих напряжений. С этой целью применяют заневоливание пружин, заневоливание и чеканку торсионных валов, обкатку роликами, пластическую осадку и дробеструйную обработку листовых рессор. Легированная рессорно-пружинная сталь, термообработанная до твердости HRC 45—50, имеет предел усталости при кручении 190 МПа. После дробеструйной обработки предел усталости увеличивается до 350 МПа (3500 кгс/см2).

Применение:

Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

Виды поставляемой продукции: в горячекатаном состоянии (без термообработки) с твёрдостью не более НВ285; в высокоотпущенном состоянии - не более НВ241

Маркировка и основные характеристики:

Марки пружинных сталей:

Основные механические свойства рессорно-пружинной стали после специальной термической обработки.

Особенность вальцовки пружинной стали:

Особенность состоит в последовательности термообработки таких сталей. Так, при навивке пружин пруток находится в отожженном состоянии, что обеспечивает простоту выполнения операции. Затем пружину закаливают. Последний этап - низкий отпуск (130...150 град.), он еще называется пружинным.

Основные требования, предъявляемые к рессорно-пружинной стали:

Общее требование, предъявляемое к рессорно-пружинным сталям, — обеспечение высокого сопротивления малым пластическим деформациям (предел упругости) и релаксационной стойкости (сопротивление релаксации напряжений). Эти характеристики обеспечивают точность и надёжность работы пружин и постоянство во времени таких эксплуатационных свойств, как крутящий момент, силовые параметры. Пружинные стали в виде проволоки и ленты упрочняют холодной пластической деформацией и закалкой на мартенсит с последующим отпуском. Готовые пружины подвергают стабилизирующему отпуску.

mirznanii.com

Особенности нержавеющей пружинной стали | Глобус Сталь

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Нержавеющая пружинная сталь идет на производство упругих элементов и деталей механизмов и машин, испытывающих в процессе эксплуатации повторяющиеся переменные нагрузки. Примерами таких сталей служат сплавы серий AISI 304, AISI 321. Заказать пружинную нержавейку можно на специализированых складах металлопроката.

Технические требования к нержавеющим пружинным сплавам

Отличительной особенностью их применения считается отсутствие остаточной деформации – при ударной и статической нагрузках детали испытывают лишь упругую деформацию. Они должны под действием нагрузок деформироваться в заданном диапазоне, а по окончании их действия восстанавливать первоначальные габариты и форму.

Технические требования к пружинно-рессорной нержавейке:

По сути, материал должен иметь одновременно высокопрочностные и пластичные свойства, которые достигаются закалкой с последующим отпуском и введением легирующих элементов: хрома, бора, ванадия, кремния, марганца.

Широко распространены рессорно-пружинные стали с высоким содержанием хрома и повышенным содержанием кремния, легирующего элемента, с помощью которого достигается высокое значение пределов упругости. AISI 321 имеет в составе сплава до 1% кремния, 17-19% хрома; AISI 304 – 18-20% хрома, менее 0,75% кремния, до 2% марганца.

Марганец и кремний добавляются в стали в незначительных количествах. Увеличение выносливости пружинного металлопроката достигается методом дробеструйной обработки поверхности.

Область применения

Легированные металлы применяются для ответственных деталей с большим сечением витков. Пружинная нержавеющая сталь используется для производства деталей, элементов приборостроения и машиностроения: шайбы; хомуты; торсионы; пружины изгиба, кручения, растяжения, сжатия.

Для изготовления пружин используется нержавеющая проволока марок AISI 304, AISI 321 и др. Из нее также делают струны музыкальных инструментов. Заказывайте нержавеющий металлопрокат под изготовление качественной проволоки на складе компании «Глобус-Сталь».

www.globus-stal.ru

Сталь пружинная листовая - Энциклопедия по машиностроению XXL

Термическая обработка 10, 19, 90 Сталь пружинная листовая 90 [c.405]ИЗ пружинной ЛИСТОВОЙ стали или бронзы для насосов, компрессоров и холодильных машин получаются очень большие выгоды в конструктивном отношении для всего устройства и в отношении удобства вынимания клапанов. [c.348]

Наряду с конструкционными сталями и легкими металлами, требующими обработки резанием, применяется также литье, в том числе литье под давлением. Конструкции могут быть сварными из листовой, прутковой и сортовой стали и т. д. Кованые и штампованные элементы используются в качестве заготовок для жестких калибров-скоб. Отдельные элементы калибров изготовляются из цельнотянутых материалов (круглая сталь, пружинная стальная проволока) или из листовой стали глубокой вытяжкой. В качестве теплоизолирующих материалов широко применяются дерево, различные пластмассы. [c.494]

На рис. Х1Х-11 показан гибкий переналаживаемый лоток. Особенностью данных лотков является возможность подгонять их (в том числе и радиус спиральной части) по месту в зависимости от встроенного в линию оборудования, что значительно упрощает монтаж линий. Гибкий лоток изготовляется из нагартованной пружинной листовой стали 65Г в виде полос, поставляемых в бунтах. Ширина полос определяется размерами деталей, [c.578]Каркас представляет собой металлоконструкцию, сваренную из упругой и листовой стали. Верхняя часть его является баком цилиндрической формы, к боковым стенкам которого на равном расстоянии один от другого приварены три уголка, являющиеся одновременно ребрами жесткости и стойками. Бак закрывается крышкой, на краю которой приварена проушина. Ко дну бака привертывается болтами гильза, служащая корпусом гидроцилиндра, в которую ввернуты два штуцера для подсоединения, к нагнетающей и сбрасывающей магистралям. Нагнетающая магистраль, имеющая кран управления, своим другим концом, подсоединена к нагнетающему патрубку шестеренчатого насоса. Сбрасывающая магистраль, соединяющая полость цилиндра с резервуаром рабочей жидкости, имеет запорный клапан, шток которого соединен рычажными тягами с проушиной крышки. В самом клапане имеется отверстие, закрытое шариком с упорной пружиной, рассчитанной на давление, величина которого несколько больше, чем требуется для удержания в верхнем положении корзины с деталями. При дальнейшем увеличении давления, [c.81]

Основной тип тарельчатых пружин - коническая шайба (рис. 389,/), получаемая штампованием на конус заготовок из листовой пружинной стали. [c.205]

В тензометре Лера для измерения деформаций сдвига [37] использован тот же принцип. Корпус тензометра имеет два острия, образующих одну сторону прямого угла другая сторона угла образована неподвижным остриём и ножкой, соединённой с главным рычагом. Листовая пружина, расположенная в плоскости неподвижного острия и ножки, допускает только относительное вращение сторон угла. Увеличение /га= 15 000. Точность изме рения напряжения сдвига равна Ю кг/сж (сталь). [c.226]

Тарельчатые пружины сжатия (фиг. 20) штампуют из листовой стали 0=2-ь6° = [c.937]

Материалы. Стали сортовая углеродистая, сортовая легированная, профильная, листовая углеродистая толщиной до 2 мм, листовая углеродистая толщиной свыше 2 мм, листовая легированная, инструментальная углеродистая, инструментальная легированная, быстрорежущая проволока пружинная, чугун чушковый, ферросплавы, дробь чугунная и стальная, лом чугунный и стальной со стороны, прокат цветных металлов, электроды сварочные, проволока для электродов и пр. формовочные материалы песок, глина, крепители, кислоты, химикаты, пластические массы жидкое горючее (нефть, керосин, бензин), масла, твердое топливо (кокс, уголь, антрацит), краски и лаки, эмульсии и другие охлаждающие жидкости, лесоматериалы. [c.174]

Машина для испытания листовой стали на выдавливание Прибор для испытания проволоки, и листов на перегиб Машина для испытания пружин на сжатие и растяжение Машина для испытания пружин на сжатие и растяжение Машина для деления образцов Динамометр грузовой образцовый 3-го класса [c.181]

Для обеспечения плотного контакта чашечной манжеты с цилиндром (в особенности при низком давлении) часто применяют распорные пружинящие металлические кольца лепесткового типа (рис. 5.48), которые поджимают кромку манжеты к цилиндру. Высота кольца Н должна быть несколько меньше высоты к манжеты, с тем чтобы прижим осуществлялся по нескошенной части манжеты. Размер А кольца обычно принимают равным диаметру I) цилиндра размер В меньше А на величину, определяемую углом наклона лепестков. Обычно этот угол выбирают равным 30°. Кольца изготовляют из листовой пружинной стали или жесткой латуни. Толщина 5 материала для распространенных размеров манжет от 0,25 мм (для I) 30 мм) до 0,5 мм (для й > 30 мм). Для манжет малых диаметров (до 30 мм) из тонкой кожи (толщина 2—3 мм) рекомендуются пружинящие кольца из латуни, а для манжет больших размеров из толстой кожи — из пружинной стали. [c.515]

Тарельчатые пружины (рис. 9.1) штампуются из листовой стали в форме оболочки, имеющей вид усеченного конуса (угол подъема [c.215]

Кольца изготовляют из листовой пружинной стали или жесткой латуни. Толщина s материала для распространенных размером манжет от 0,25 мм (для D 2,0 мм) до 0,5 мм (для D > 30 мм). [c.565]

В этой муфте (фиг. 62, а) каждый пакет пружин состоит из набора гильз одинаковой длины, которые изготовлены из тонкой листовой стали в виде витых пружин с правой и левой навивкой (фиг. 62, б). Пружины вставляются одна в другую без зазора. [c.97]

Для обеспечения плотного контакта чашечной манжеты с цилиндром (в особенности при низких давлениях) часто применяют распорные пружинящие кольца лепесткового типа (рис. 367, в и з), которые поджимают кромку манжеты к цилиндру. Высота кольца Н должна быть несколько меньше высоты h манжеты, с тем чтобы прижим осуществлялся по нескошенной части манжеты. Р.азмер А кольца обычно принимают равным диаметру D цилиндра размер В м нь Ще 4 на величину, определяемую углом наклона лепестков обычно этот угол выбирают равным 30°. Кольца изготовляют и3 листовой пружинной стали или жесткой латуни. Толщина S материала для распространенных размеров манжет от 0,25 мм (для D 30 мм) до 0,5 мм (для D > 30 мм). [c.596]

Тележки вагонов С , Ср имеют рамы штампованно-клепаной конструкции, а вагонов электропоездов типа ЭР — цельносварные из прокатных профилей низколегированной стали. Тележки вагонов С , С челюстные и имеют тройное рессорное подвешивание (цилиндрические пружины, листовые надбуксовые рессоры и центральное люлечное подвешивание из листовых рессор) и опорноосевую подвеску тяговых двигателей. Тележки с цельносварными рамами (электропоездов типа ЭР) имеют двойное рессорное подвешивание (надбуксовое и центральное подвешивание с цилиндрическими пружинами) и опорно-рамную подвеску тяговых двига- [c.220]

Получили татсже применение цилиндрические штифты с продольными цилиндрической и конической насечками для фиксирования штифта (по СТ СЭВ 1484—78 и СТ СЭВ 1485—78), а также цилиндрические пружинные штифты из пружинной листовой стали (рис. 39, 5). [c.52]

Материал пружины — сталь 60С2А. Допускается применять пружинную сталь по ГОСТ 14959—69 из листового и полосового проката, которая по своим качествам не ниже стали 60С2А. [c.113]

Тарельчатые пружины сжатия (рис.23) штампуют из листовой стали 60С2А по ГОСТ 14959—69 или из других сталей с такими же механическими свойствами и подвергают соответствующей термообработке (0 = 2° ч- 6° = 2,0 -т- 3,0 и более). [c.727]

Для механизмов малой мощности, работающих при высоких скоростях или при пульсирующей нагрузке средней величины, фирма Fairbanks, Morse and Со (США) выпускает центробежные тормозные устройства с радиально перемещающимися колодками (фиг. 206), развивающие тормозной момент до 415 кГсм при числе оборотов от 1200 до 3600 в минуту. Диаметр поверхности трения равен 108 мм, диаметр расточки ступицы подвал—от 11 до 25 мм. Тормоз имеет две колодки из фрикционного материала, расположенные между направляющими из листовой стали, приваренными к диску ступицы. Обе колодки стягиваются пружинами, которые прикреплены к концам колодок. [c.314]

С2ХА жины, пружины для секционных колец поршня цилиндра, листовые рессоры автомобиля, пружины, работающие при повышенных температурах (до 300° С), пружины, подвергающиеся в процессе работы многократным переменам нагрузок и требующие длительного цикла работы. Сталь мало склонна к росту зерна прокаливается в сечении до 50 мм при закалке в масло Хромокре мнистая Крупные высоконагруженные пружины и рессоры ответственного назначе- [c.419]

Плоские копиры изготовляют из листовой стали Ст.З с последующей цементацией и термической обработкой при малых партиях обрабатываемых деталей копиры делают из рессорной и пружинной стали марки 60С2. [c.323]

Рений 98, 103 Рений порошок 103 Рентгеновские защитные стекла 274 Рентгенозащитные перчатки 246 Рентгенолюминофоры 227 Реостатные сплавы 40 Рессорно-пружинная сталь 23 Ретинакс 268 Рифельная сталь 268 Рифленая листовая сталь 57 Родий 97 [c.344]

Тарельчатые пружины сжатия конструкции инж. Бельвилля (фиг. 74) штампуются из листовой стали в форме оболочки, имеющей вид усечённого конуса (угол подъёма 6 = 2 - 6° [c.717]

В гост 3057-45 включены пружины Бельвилля диаметром D от 28 до 300 из листовой стали толщи- [c.717]

Пружины Бельвилля изготовляются [46] из листовой стали марки 60С2А по ГОСТ В-2052-43 или других, равноценных по механическим свойствам марок. [c.717]

Микроструктура. Особенно важное значение для листовой стали, предназначенной для холодной шамповки, имеет микроструктура. Листовая сталь хорошего качества должна иметь микроструктуру из однородных мелких зёрен феррита, отвечающих при толщине листа до 2 мм номерам зерна 6—7 (фиг. 7, см. вклейку). Для более толстых листов допускается более крупное зерно № 5, которое обеспечивает лучшую формуемость при штамповке, причём листы меньше пружинятся. Средняя линейная величина зерна феррита в стали, предназначенной для весьма глубокой вытяжки, по ГОСТ 914-41 должна быть не более 0,045 мм. [c.400]

Для листовой штамповки применяют следующие материалы лента стальная низкоуглеродистая холодной прокатки (ГОСТ 503-41) лента стальная холодно-катанная из конструкционной стали (ГОСТ 2284-43) лента стальная горяче-катанная ГОСТ 6009-51 сталь прока-т .нная тонколистовая (ГОСТ 3680-47) сталь листован декапированная (ГОСТ 1386-47) жесть черная полированная (ГОСТ 1127-47) сталь листовая кровельная (ГОСТ 1393-47) сталь тонколистовая качественная углеродистая конструкционная (ГОСТ 914-47) стальугле-родистая горячекатанная обыкновенная (ГОСТ 380-50) сталь качественная конструкционная углеродистая горячекатанная сортовая (ГОСТ I050-.52) листы и полосы латунные (ГОСТ 931-. i2) сплавы медноцинковые, латунные (ГОСТ 1019-47) ленты холоднокатанные из тяжелых цветных металлов и сплавов (ГОСТ 3718-47) листы медные горяче-катанные (ГОСТ 495-50) ленты медные общего назначения (ГОСТ 1173-49) ленты алюминиевой бронзы для пружин (ГОСТ 1048-49) ленты латунные общего назначения (ГОСТ 2208-49), ленты ни- [c.149]

Тарельчатые пружины изготовляют из листовой стали марки 60С2А по ГОСТу 2052—53 или из других сталей, равноценных по механическим свойствам. [c.938]

Валы - Параметры шероховатости поверхности 336-343 Взаимозаменяемость - Понятие 350 Винипласт листовой 285 Винты грузовые 826 из углеродистых и легированных сталей 635-637 из цветных сплавов 640 классов точности А и В 663, 664 регулирующие с квадратным отверстием под ключ 678 с канавкой для пружин растяжения 821, 822 с отверстием для пружин раетяже-ния 822, 823 с ушком для пружин 821 с цилиндрической головкой и шестигранным углублением 667, 668 ходовые - Параметры шероховатости поверхности нарезки 335 Винты невыпадающие 673 [c.913]

В 1954 г. Коффин впервые осуществил испытания на термическую усталость и предложил [1] так называемый способ Мэйсона—Коффина. Впоследствии в Японии также стали проводить испытания [2, 3] на термическую усталость. Первоначально Б машинах для таких испытаний использовали два жестких листа, связанных стойками, между ними закрепляли образец и подвергали его термическому циклированию. При этом коэффициент стеснения деформации был почти постоянным у каждой машины. Чтобы проводить испытания с различной амплитудой деформации необходимо было изменять интервал колебаний температуры, а во многих случаях и максимальную температуру испытаний. Впоследствии между жесткими листами и захватом установили листовые пружины, что обеспечило возможность изменения коэффициента стеснения термической деформации на каждой машине. [c.246]

В ГОСТ 3057—79 включены тарельчатые пружины диаметром D = 28-т-ЗОО мм из листовой стали толщиной s =1-4-20 мм, с габаритной высотой конуса ho = 0,6- 9,0 мм. Наибольшая сжимающая рабочая нагрузка, воспринимаемая этими пружинами, достигает 52-10 Н. Сжимающие усилия Р, распределенные равномерно по периметрам кромок (наружной и внутренней), изгибают стенки оболочки и уменьшают угол подъема 6. Осадка одной тарелки не должна превышать при этом 0,8/, где f — высота внутреннего конуса (см. рис. 9.1), так как при большой осадке жесткости тарелки резко возрастает в связи с отгибом ее внутренней кромкь внутрь и переносом в связи с этим сжимающего усилия Р на больший диаметр [1]. Для получения нужного осевого пере-меш,ения упругий элемент составляется из ряда секций, каждая из которых образуется двумя тарелками, соприкасающимися наружными кромками. Секции монтируются в гильзе или на общей центрирующей оправке (рис. 9.2, а). [c.215]

Для определения распределения нормальных окружных на тяжений по сечению необходимо знать характеристики мате риала пружины при растяжении и сжатии. Тарельчатые пружины обычно изготовляются из листовой рессорной стали 60С2А. [c.226]

Крышка корпуса изготовляется из листовой стали. Нижняя часть крышки снаружи по всему периметру армируется уголковым профилем. Крышка соединяется с камерой корпуса при помощи петель. Передней частью крышка соединяется с камерой накидным замком. Для открывания крышки к ее передней стенке приварены две ручки. Внутри крышки, в продольном направлении по оси лотков камеры, укреплены три отражателя параболической формы из листового алюминия. В торцовых стенках крышки по осям отражателей имеются по три отверстия. В противоположные отверстия каждого из отражателей вставляются бактерицидные лампы так, что цоколи ламл выступают за пределы торцовых стенок крышки корпуса. Лампы уплотнены в отверстиях резиновыми кольцами, зажимаемыми металлическими кольцами с помощью винтов. На цоколи ламп надеваются клеммные колодки, имеющие соединительные провода. Клеммные колодки прижимаются накидной пружиной к бактерицидным лампам и торцовым стенкам крышки. Провода от клеммных колодок оканчиваются штепсельными вилками, которые вставляются в штепсельные розетки, расположенные на крышке корпуса установки. [c.161]

Применение. Около 3/4 всего получаемого молибдена идет на легирование стали, никелевых и других сплавов. Молибден увеличиваёт прокаливаемость и закаливаемость стали, уменьшает склонность к отпускной хрупкости и повышает жаропрочность никелевых, кобальтовых, хромовых, ниобиевых и других сплавов. Нелегированный молибден применяют в электроламповой и радиотехнической промышленности в виде проволоки и прутков. Из него изготавливают листовые аноды и сетки генераторных и усилительных ламп с рабочей температурой до 1700° С, керны катодов магнетронов, пружины катодов и т. п. [c.556]

Плоские копиры изготовляют из листовой стали СтЗ с последующей цементацией и термической обработкой при малых партиях обрабатываемых деталей копиры делают из рессорной и пружинной стали марки 60С2. Копиры, рассчитанные на Длительное использование, изготовляют из стали 45 и закаливаются. [c.173]

Динамографы месдозного типа отличаются от поршневых тем, что в их силовом звене между поршнем и жидкостью помещается мембрана из тонкой листовой стали, латуни или резины. На рис. 31 показана схема такого динамографа с месдозой. Он состоит из ре-версионных скоб / и 5, которыми усилие растяжения преобразуется в усилие сжатия. Растягивающая сила Р передается шариком 2 на поршень 3 месдозы, который давит на стальную мембрану 4. Это давление сообщается маслу, залитому во внутреннюю полость месдозы. По маслопроводу 6 давление передается трубчатой пружине 7, заставляя ее распрямляться. К этой пружине прикреплен конец стальной ленты 8, перекинутой через ролик 9. Другой конец ленты крепится к цилиндрической пружине 10. При вращении ролика 9 поворачивается рычаг 11, и самопишущий прибор 12 отмечает величину растягивающего усилия Р. [c.62]

Пружины должны изготовляться из стали 60С2А. Допускается применять пружинную сталь по ГОСТ 14963—78 из листового и полосового проката, которая по своим качествам не ниже стали 60С2А. Пружины подвергают термической обработке и противокоррозийному покрытию. [c.229]

mash-xxl.info