Конструкционные (содержание углерода С=0,02-0,35%)

Инструментальные (С=0,65-1,4%)

Углеродистые стали обыкновенного качества

Качественные углеродистые конструкционные стали.

Ст3 и Ст5 – горячекатаный и фасонный прокатметаллоконструкции и арматуру для ж/бетона. Эти стали хорошо свариваются и обрабатываются.

Сталь 20: ГОСТ, характеристики, свойства и применение. Сталь свойства и применение

ГОСТ, характеристики, свойства и применение

Чистое железо характеризуется ограниченным перечнем свойств и как основной металл не представляет большого интереса. Но сплавы на его основе обладают колоссальными возможностями, нужно только определить химический состав и сделать правильную термическую обработку.

Самые распространенные конструкционные стали

Все стали на основе железа относятся к черной металлургии и имеют многочисленную классификацию. Она производится по различным параметрам: по химическому составу, назначению, содержанию вредных элементов, прочности и ударной вязкости, гибкости и многим другим. Конструкционные - стали самые распространенные в применении. Некоторые из них обладают универсальными свойствами и взаимозаменяемостью.

Конструкционная сталь 20 относится к среднеуглеродистому классу, имеет феррито-перлитную структуру. Сталь качественная, т. е. имеет сниженное содержание вредных элементов: серы и фосфора. Без ограничений по свариваемости. Оптимальное сочетание прочности и пластичности делает ее просто универсальным материалом для производства трубного проката, деталей, подвергаемых последующей термомеханической и термохимической обработке (цементированию, оцинкованию и хромированию).

Двадцатка нашла свое применение

Сталь 20, свойства которой могут изменяться в больших пределах с помощью химико-термической, термомеханической обработки, наиболее востребована в трубном производстве при изготовлении деталей с твердой поверхностью и мягкой серединой. Это могут быть валы, звездочки, передачи, болты, крюки кранов, арматура, листы для штампования (профнастил), гайки и болты для неответственного крепления. Изготавливаемые трубы из такой марки стали применяют для передачи газов, пара, неагрессивных жидкостей, подающихся под давлением. Это трубы перегревателей, трубопроводов, котлов высокого давления и коллекторов.

Изменение структуры термохимической обработкой

Одна и та же марка может менять свои характеристики с помощью термической обработки. Марка стали 20 обладает хорошими пластическими характеристиками, поэтому изделия из нее получают несколькими методами: отливкой, холодным или горячим прокатом или волочением. После получения деталей методом отливок к ним может применяться химико-термическая обработка. Цель этой процедуры – получить твердый износостойкий слой, не поддающийся коррозии, и пластичную мягкую середину.

Для этого готовая деталь помещается в соответствующую среду (обкладывается сухим углеродосодержащим веществом, помещается в газообразную или жидкую среду), после чего выдерживается от нескольких часов до 1,5 суток при высокой температуре. Механическая обработка деталей к этому моменту должна быть закончена, так как после термохимической обработки изделие будет иметь уже окончательную структуру. Элемент насыщает верхний слой изделия (от 0,3 до 3,0 мм), соответственно улучшая его структуру и свойства.

В зависимости от применяемого вещества обработка называется: цианированием (покрытие цинком), цементацией (углеродом), хромированием (хромом). Углерод придает прочность, цинк - коррозионную стойкость, хром, вдобавок ко всему перечисленному, делает поверхность зеркальной.

Изменение структуры механической обработкой

В отличие от предыдущего метода обработки, который проводится исключительно для придания твердости в верхнем слое металла и гибкости во внутреннем, термомеханическая обработка – это один из методов придания формы. Сталь 20 может быть деформирована как горячим, так и холодным способом. В каждом виде есть свои преимущества и недостатки. Но используются они исходя из наиболее нужных свойств.

Горячее деформирование применяется к изделиям, имеющим толщину стенки более 5 мм. Так как при нагревании металла образуется окалина и обезуглероженный микрослой (нежелательная структура), то применять этот вид прокатки для тонкостенных деталей нецелесообразно. Однако он имеет одно большое преимущество перед холодной деформацией.

Холодное деформирование применяется к деталям, имеющим толщину менее 5 мм. Для холодного волочения подходят только «мягкие» виды стали. Во время прокатки металл испытывает значительные деформации, или наклеп. Это приводит к увеличению его прочности и наличию больших напряжений в структуре. Такой металл из-за его тонких стенок нельзя нагреть (провести отпуск, т. е. восстановить прежнюю структуру). Он более подвержен разрушению при ударах и других динамических нагрузках. Конструкционная стальная труба (сталь 20) различается методами изготовления и получаемыми техническими характеристиками, влияющими на применение. Для производства каждого вида трубы существуют свои ГОСТы, нормы, оборудование.

Холоднокатаные трубы с прямым швом

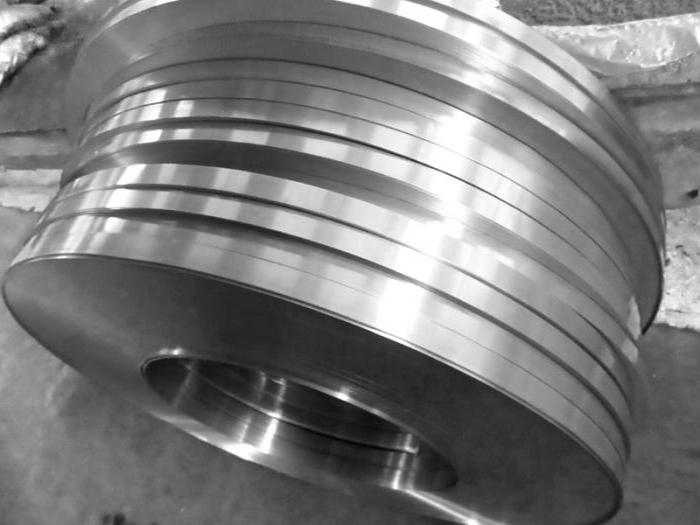

Процесс производства начинается с подготовки стальной полосы. Для этого листы стали режутся в полосы и свариваются в одну длинную ленту. Подается лента на гибочные валки, где и принимает форму трубы. Следующий этап – сварка. Для любой конструкции это самое слабое место. Устранить недостатки, которые возникают при сварке (появление оксидов и выгорание углерода), полностью невозможно, но, используя некоторые приемы, их можно снизить. Чтобы соединить сталь 20, используется электродуговая сварка в защитной среде инертного газа (аргона) или же индукционная сварка (токами высокой частоты). Труба проходит обязательный контроль сварного шва, после чего режется на детали нужной длины и складируется.

Холоднотянутые трубы со спиралевидным швом

Подготовка стали для производства этого вида трубы повторяет тот же процесс, как и для труб с прямым видом шва. Также идентичны: сварка, контроль и обрезка. Отличается только угол сворачивания ленты, при котором последующий шов огибает трубу по спиралевидной кривой. В силу своей конструктивной особенности этот метод наиболее прочный. И выдерживает большие нагрузки на разрыв, чем данные изделия с прямым швом.

Бесшовные трубы

Бесшовные трубы особо прочные, обладают несколькими достоинствами: у них нет сварных (слабых мест), в структуре стали отсутствуют какие-либо напряжения, толщина труб составляет не менее 5 мм. Их производство - более сложный процесс, поэтому и дорогостоящий. Сталь 20 уникальна тем, что трубы могут изготавливаться двумя способами - холодным и горячим волочением.

Горячекатаные бесшовные

После разогрева свыше 1100ºС заготовка прошивается гильзой и образует внутренний диаметр. По мере дальнейшего волочения труба принимает заданные размеры внутреннего, наружного диаметра и толщины стенки. В течение всего технологического процесса температура прокатываемой заготовки остается высокой. И только после принятия окончательной формы туба охлаждается. Во время длительного охлаждения происходит отпуск, убираются все негативные последствия проката, повышенная прочность и хрупкость. При полном охлаждении приобретает сталь 20 характеристики, которые имелись изначально. Этот технологический процесс предполагает изготовление только труб со стенами не менее 5 мм, а максимальная толщина может достигать 75 мм.

Холоднотянутые бесшовные

В отличие от предыдущего метода, в этом соблюдается небольшой температурный нюанс. Заготовка нагревается, но после первичной прошивки гильзой температура не поддерживается, и заготовка вытягивается в холодном состоянии. Этот метод отличается от горячекатаного тем, что можно изготавливать прочные трубы с тонкими стенками, тогда как при горячекатаном методе предусматриваются только толстые стенки. Для конечной структуры эти два метода идентичны, так как после холодной прокатки трубы подвергаются нормализации, при которой частично восстанавливается структура, и уходят напряжения.

Это далеко не весь перечень изделий, в основу которых ложится сталь 20 ГОСТ 1050-74. Увеличиваются потребности населения, появляются новые идеи и производства. Но эта марка только меняет форму и назначение, оставляя за собой право на существование.

fb.ru

Свойства сталей

1.Средняя плотность ρ=7850 кг/м3

2. Прочность при растяжении, сжатии, изгибе и кручении.

Предел прочности на растяжение Rраст. (основная), характеризуется пределом текучести. Предел текучести – это напряжение, при котором растяжение образца происходит без увеличения растягивающей нагрузки.

На диаграмме растяжения (рис. 6) можно выделить два характерных участка: ОА – прямолинейный, соответствующий упругой деформации, участок АВ – криволинейный, соответствующий пластической деформации. В точке С происходит окончательное разрушение образца. При переходе от упругой деформации к пластической для некоторых металлов имеется небольшой горизонтальный участок, называемый площадкой текучести(А-А'). В точке В нагрузка достигает максимального значения и в этот момент у пластичных материалов образуется местное сужение поперечного сечения (шейка), где в дальнейшем и происходит разрушение.

Рисунок 6 – Диаграмма растяжения металлического образца

3. Твердость – определяют по методу Бринелля (НВ), Роквелла (НR), Виккерса (НV) по величине вдавливания индентора (в качестве индентора применяют стальной закаленный шарик или алмазный конус) в испытуемую сталь.

4. Вязкость – статическая и динамическая.

Статическая характеризуется относительным удлинением образца в %

Динамическая – характеризуется количеством работы, необходимой для разрушения образца (при ударе)

5.Усталось – или выносливость. Этот свойство учитывают для конструкций, которые работают при попеременной нагрузки.

6.Ползучесть – это свойство определяют для металлов и сплавов, которые работают под постоянным (статическим ) напряжением. Ползучесть – способность деформироваваться под постоянной нагрузкой.

7. Теплотехнические свойства сталей.

Теплопроводность очень высокая λ=70 Вт/м∙°С. Температура плавления зависит от её состава, для углеродистых сталей в пределах 1300-1500°С.

Углеродистые стали

Делятся на:

В зависимости от качества все углеродистые стали делятся на 2-е категории:

1.Углеродистые стали обыкновенного качества

3 группы:

Группа А,

Группа Б,

Группа В.

Стали группы А поставляются только по механическим свойствам. Маркируются двумя буквами “Ст” и числом из одной цифры: Ст0, Ст1,…Ст7.

Цифра – порядковый номер, содержащая углерод, с увеличением – увеличивается.

Из стали Ст1 и Ст2 (характеризуются высокой пластичностью) изготавливают заклёпки, трубы, резервуары.

стали группы Б поставляются по химическому составу. Они маркируются следующим образом: БСт 1, БСт 2, БСт 3 …БСт 7. Используют эти стали для неответственных деталей, изготовляемых методами горячей обработки давлением. Обладают хорошей деформируемостью и обрабатываемостью резанием.

стали группы В поставляют на заводы с указанием и механических свойств и химического состава. 4 марки. Они маркируются следующим образом: ВСт2, ВСт3, ВСт4 и ВСт5. Сталь марки ВСт3 наиболее распространена для сварки. Они идут на изготовление мало- и средненагруженных деталей, изготавливаемых сваркой, обработкой давлением, резанием. Обладают хорошей деформируемостью, свариваемостью, обрабатываемостью резанием.

Во всех марках может появиться группа сп – спокойная

пс – полуспокойная

кп – кипящая

studfiles.net

структура, свойства, производство и применение

Использование углеродистых сталей широко распространено в строительстве и промышленности. Группа так называемого технического железа имеет множество преимуществ, обуславливающих повышенные эксплуатационные качества конечных изделий и конструкций. Наряду с оптимальными характеристиками прочности и стойкости к нагрузкам, такие сплавы отличаются и гибкими динамическими свойствами. В частности, доэвтектоидная сталь, которая также имеет в составе немалый процент углеродистых смесей, ценится за высокую пластичность. Но и это не все преимущества данной разновидности высокопрочного железа.

Общие сведения о сплаве

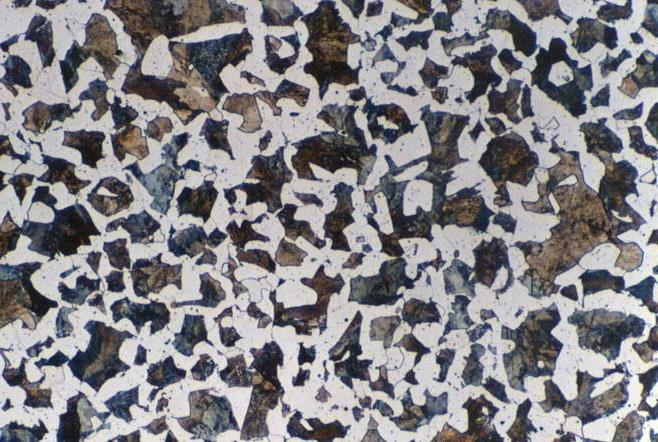

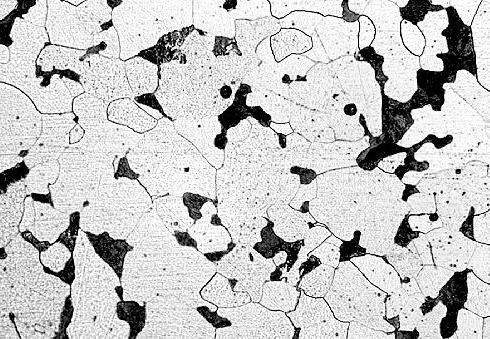

Отличительным свойством стали является наличие в структуре специальных легированных примесей и углерода. Собственно, по содержанию углерода и определяют доэвтектоидный сплав. Здесь важно различать и классическую эвтектоидную, а также ледебуритную стали, которые имеют много общего с описываемой разновидностью технического железа. Если рассматривать структурный класс стали, то доэвтектоидный сплав будет относиться к эвтектоидам, но содержащим в составе легированные ферриты и перлиты. Принципиальным отличием от заэвтектоиднов является уровень углерода, находящийся ниже 0,8%. Превышение этого показателя позволяет относить сталь к полноценным эвтектоидам. В некотором роде противоположностью доэвтектоида является заэвтектоидная сталь, в которой помимо перлита также содержатся вторичные примеси карбидов. Таким образом, существует два основных фактора, позволяющих выделять доэвтектоидные сплавы из общей группы эвтектоидов. Во-первых, это относительно небольшое содержание углерода, а во-вторых, это особый набор примесей, основу которых составляет феррит.

Технология изготовления

Общий технологический процесс изготовления доэвтектоидной стали схож с производством других сплавов. То есть используются примерно те же технические приемы, но в других конфигурациях. Особого внимания доэвтектоидная сталь требует в части получения ее специфической структуры. Для этого задействуется технология обеспечения распада аустенита на фоне охлаждения. В свою очередь, аустенит является комбинированной смесью, включающей тот же феррит и перлит. Посредством регуляции интенсивности нагрева и охлаждения технологи могут управлять дисперсностью данной добавки, что в конечном итоге сказывается на формировании тех или иных эксплуатационных качеств материала.

Однако показатель углерода, обеспечиваемого перлитом, остается на одном уровне. Хотя последующий отжиг может вносить коррективы в формирование микроструктуры, содержание углерода будет находиться в пределах 0,8%. Обязательным этапом в процессе становления структуры стали является и нормализация. Данная процедура требуется для фракционной оптимизации зерен того же аустенита. Иными словами, частицы феррита и перлита сокращаются до оптимальных размеров, что в дальнейшем улучшает технико-физические показатели стали. Это сложный процесс, в котором многое зависит от качества регуляции нагрева. Если превысить температурный режим, то вполне может быть обеспечен обратный эффект – увеличение зерен аустенита.

Отжиг стали

Практикуется использование нескольких методов отжига. Принципиально различаются техники полного и неполного отжига. В первом случае происходит интенсивный нагрев аустенита до критической температуры, после чего осуществляется нормализация посредством охлаждения. Тут же происходит распад аустенита. Как правило, полный отжиг сталей производится в режиме 700-800 °С. Термическая обработка на таком уровне как раз активизирует процессы распада элементов феррита. Скорость охлаждения тоже поддается регулировке, например, обслуживающий печь персонал может управлять дверцей камеры, закрывая или открывая ее. Новейшие модели изотермических печей в автоматическом режиме могут осуществлять замедленное охлаждение в соответствии с заданной программой.

Что касается неполного отжига, то он производится при нагреве с температурой выше 800 °С. Однако имеют место серьезные ограничения по времени удержания критического температурного воздействия. По этой причине происходит неполный отжиг, в результате которого феррит не исчезает. Следовательно, не устраняется и множество недостатков структуры будущего материала. Зачем же нужен такой отжиг сталей, если он не улучшает физические качества? На самом деле именно неполная термическая обработка позволяет сохранить мягкую структуру. Конечный материал, возможно, потребуется не в каждой сфере применения, характерной для углеродистых сталей как таковых, но зато позволит с легкостью произвести механическую обработку. Мягкий доэвтектоидный сплав без особых затруднений поддается резке и дешевле обходится в процессе изготовления.

Нормализация сплава

После обжига наступает черед процедур повышенной термической обработки. Выделяют операции нормализации и нагрева. В обоих случаях речь идет о термическом воздействии на заготовку, при которой температура может превышать 1000 °С. Но сама по себе нормализация доэвтектоидных сталей происходит уже после завершения термической обработки. На этом этапе начинается охлаждение в условиях спокойного воздуха, при котором происходит выдержка до полного формирования мелкозернистого аустенита. То есть нагрев является своего рода подготовительной операцией перед приведением сплава в нормализованное состояние. Если говорить о конкретных структурных изменениях, то чаще всего они выражаются в уменьшении размеров феррита и перлита, а также в повышении их твердости. Прочностные качества частиц повышаются в показателях по сравнению с аналогичными характеристиками, достигаемыми процедурами отжигов.

После нормализации может последовать еще одна процедура нагрева с долгой выдержкой. Затем заготовка охлаждается, причем этот этап может выполняться разными способами. Конечная доэвтектоидная сталь получается или на воздухе или в печи с медленным охлаждением. Как показывает практика, наиболее качественный сплав формируется с помощью проведения полной технологии нормализации.

Влияние температуры на структуру сплава

Вмешательство температуры в процесс формирования структуры стали начинается с момента превращения ферритно-цементитной массы в аустенит. Иными словами, перлит переходит в состояние функциональной смеси, которая отчасти и становится базой для образования высокопрочной стали. На следующем этапе термического воздействия закаленная сталь избавляется от избыточного феррита. Как уже отмечалось, не всегда от него избавляются полностью, как в случае неполного отжига. Но классический доэвтектоидный сплав все же предполагает устранение данного компонента аустенита. На следующей стадии происходит уже оптимизация имеющегося состава с расчетом на формирование оптимизированной структуры. То есть происходит уменьшение частиц сплава с обретением повышенных прочностных свойств.

Изотермическое превращение с переохлажденной смесью аустенитов может выполняться в разных режимах и уровень температуры – лишь один из параметров, которым управляет технолог. Также варьируются пиковые интервалы термического воздействия, скорость охлаждения и т. д. В зависимости от выбранного режима нормализации получается закаленная сталь с теми или иными технико-физическими характеристиками. Именно на данном этапе также есть возможность задать и особые эксплуатационные свойства. Ярким примером является сплав с мягкой структурой, получаемый с целью эффективной дальнейшей обработки. Но чаще всего производители все же ориентируются на нужды конечного потребителя и его требования к основным технико-эксплуатационным качествам металла.

Структура стали

Режим нормализации при температуре на уровне 700 °С обуславливает формирование структуры, в которой основу будут составлять зерна ферритов и перлитов. К слову, заэвтектоидные стали вместо феррита имеют в структуре цементит. При комнатной температуре в обычном состоянии отмечается и содержание избыточного феррита, хотя по мере увеличения углерода эта часть минимизируется. Важно подчеркнуть, что структура стали в небольшой степени зависит от содержания углерода. Он практически не влияет на поведение основных компонентов в процессе того же нагрева и почти весь концентрируется в перлите. Собственно, по перлиту и можно определить уровень содержания углеродистой смеси – как правило, это незначительная величина.

Интересен и другой структурный нюанс. Дело в том, что частицы перлита и феррита имеют одинаковый удельный вес. Это значит, что по количеству одного из этих компонентов в общей массе можно выяснить, какова занимаемая им совокупная площадь. Таким образом изучаются поверхности микрошлифа. В зависимости от того, в каком режиме производился нагрев доэвтектоидной стали, формируются и фракционные параметры частиц аустенита. Но это происходит практически в индивидуальном формате с образованием уникальных значений – другое дело, что стандартными остаются пределы по разным показателям.

Свойства доэвтектоидной стали

Данный металл относится к низкоуглеродистым сталям, поэтому особых эксплуатационных качеств от него ждать не стоит. Достаточно сказать, что в характеристиках прочности этот сплав значительно проигрывает эвтектоидам. Обусловлено это как раз различиями в структуре. Дело в том, что доэвтектоидный класс стали с содержанием избыточных ферритов уступает в прочности аналогам, имеющим в структурном наборе цементит. Отчасти по этой причине технологи рекомендуют для строительной сферы использовать сплавы, в производстве которых была максимально реализована операция обжига с вытеснением ферритов.

Если же говорить о положительных исключительных свойствах данного материала, то они заключаются в пластичности, стойкости к естественным биологическим процессам разрушения и т. д. Вместе с этим закалка доэвтектоидных сталей может добавить металлу и целый ряд дополнительных качеств. Например, это может быть и повышенная термическая стойкость, и отсутствие предрасположенности к процессам коррозии, а также целый набор защитных свойств, присущих обычным низкоуглеродистым сплавам.

Сферы применения

Несмотря на некоторое понижение прочностных свойств, обусловленное принадлежностью металла к классу ферритовых сталей, этот материал распространен в разных областях. Например, в машиностроении применяются детали, выполненные из доэвтектоидных сталей. Другое дело, что используются высокие марки сплавов, в изготовлении которых применялись передовые технологии обжига и нормализации. Также структура доэвтектоидной стали с пониженным содержанием феррита вполне позволяет использовать металл в производстве строительных конструкций. Более того, доступная стоимость некоторых марок стали такого типа позволяет рассчитывать на существенную экономию. Иногда в изготовлении стройматериалов и стальных модулей вовсе не требуется повышенная прочность, но необходима износостойкость и упругость. В таких случаях как раз и оправдано применение доэвтектоидных сплавов.

Производство

Изготовлением, подготовкой и выпуском доэвтектоидного металла в России занимаются многие предприятия. Например, Уральский завод цветных металлов (УЗЦМ) производит сразу несколько марок стали такого типа, предлагая потребителю разные наборы технико-физических свойств. Уральский сталелитейный завод выпускает ферритовые стали, в состав которых входят высококачественные легированные компоненты. Кроме того, в ассортименте доступны особые модификации сплавов, в том числе жаропрочные, высокохромистые и нержавеющие металлы.

Среди крупнейших производителей можно выделить и предприятие «Металлоинвест». На мощностях этой компании выпускаются конструкционные стали с доэвтектоидной структурой, рассчитанные на использование в строительстве. На данный момент сталелитейный завод предприятия работает по новым стандартам, позволяющим улучшать и слабое место ферритовых сплавов – прочностный показатель. В частности, технологи компании работают над повышением коэффициента интенсивности напряжения, над оптимизацией ударной вязкости и показателями сопротивления усталости материала. Это позволяет предлагать сплавы практически универсального назначения.

Заключение

Существует несколько технико-эксплуатационных свойств промышленных и строительных металлов, которые считаются основными и регулярно улучшаются. Однако по мере усложнения конструкций и технологических процессов возникают и новые требования к элементной базе. В этом отношении ярко проявляет себя доэвтектоидная сталь, в которой сосредотачиваются разные эксплуатационные качества. Применение данного металла оправдано не в случаях, когда нужна деталь с несколькими сверхвысокими показателями, а в ситуациях, когда требуются особые нетипичные наборы разных свойств. В данном случае металл показывает пример сочетания гибкости и пластичности с оптимальной ударной стойкостью и основными защитными качествами, характерными для большинства углеродистых сплавов.

fb.ru

Виды и свойства сталей

⇐ ПредыдущаяСтр 5 из 46Следующая ⇒

Стали для строительных конструкций разделяют на виды и маркируют условными обозначениями, в которых отражается состав и назначение стали, механические и химические свойства, способы изготовления и раскисления.

Маркировка сталей. По стандарту марку углеродистой стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 7. Качественные углеродистые стали маркируют двузначными цифрами, показывающими содержание углерода в сотых долях процента (0,8; 25 и т.д.). В обозначение марок кипящей стали добавляют <кп>, полуспокойной - <пс>, спокойной - <сп>, например Ст3сп, Ст5пс, Ст2кп.

В отличие от маркировки углеродистых сталей буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры - их среднее содержание в процентах. Предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква:

С - кремний, В - вольфрам, Г - марганец, Ю - алюминий, Х - хром, Д - медь, Н - никель, К - кобальт, М - молибден.

Первые цифры марки обозначают среднее содержание углерода (в сотых долях процента для инструментальных и нержавеющих сталей. Буквой указан легирующий элемент и последующими цифрами - его среднее содержание, например, сталь 3Х13 содержит 0,3% С и 13% Сr, марки 2Х17Н2 - 0,2 % С, 17 % Сг и 2 % Ni. При содержании легирующего элемента менее 1,5 % цифры за соответствующей буквой не ставятся: 1Г2С, 12ХН3А. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной, буква Ш - особо высококачественной. Например, легированная конструкционная сталь марки 1Г2С содержит 0,1 % углерода, 2 % марганца и 1 % кремния.

Углеродистые стали. Сталь углеродистая обыкновенного качества - сплав железа с углеродом. В ее составе также присутствуют в небольшом количестве примеси: кремний, марганец, фосфор и сера, каждая из которых оказывает определенное влияние на механические свойства сталей. В сталях обыкновенного качества, применяемых в строительстве, углерода содержится 0,06-0,62 %. Стали с низким содержанием углерода характеризуются высокой пластичностью и ударной вязкостью. Повышенное содержание углерода придает стали хрупкость и твердость.

Для повышения качества строительных сталей в сплавы добавляют примеси - марганец и кремний. Содержание марганца обычно 0,25 - 0,9%; он повышает прочность стали без значительного снижения ее пластичности. Кремний, содержание которого в обыкновенных сталях не превышает 0,35%, не оказывает существенного влияния на свойства стали. Фосфор и сера являются вредными примесями. Фосфор делает сталь хрупкой (хладноломкой), в связи с этим содержание его в строительных сталях не должно превышать 0,05%. Присутствие серы в количестве более 0,07 % вызывает красноломкость стали, а также снижает ее прочность и коррозионную стойкость. Основные характеристики качества углеродистой стали - пределы текучести и прочности при растяжении, а также величина относительного удлинения. Все эти показатели (кроме относительного удлинения) с возрастанием марки стали увеличиваются.

Наиболее широко в строительстве используют сталь марки СтЗ, которая идет на изготовление металлических конструкций гражданских и промышленных зданий и сооружений, опор линий электропередач, резервуаров и трубопроводов, а также арматуры железобетона. Качественные конструкционные углеродистые стали применяют, как правило, в машиностроении, а инструментальные углеродистые стали для изготовления различных режущих инструментов.

Легированные стали. Низколегированные стали наиболее часто применяют в строительстве. Содержание углерода в них не должно превышать 0,2 %, так как с его возрастанием понижаются пластичность и коррозионная стойкость, а также ухудшается свариваемость стали. Легирующие добавки влияют на свойства стали следующим образом:

· марганец увеличивает прочность, твердость и сопротивление стали износу;

· кремний и хром повышают прочность и жаростойкость;

· медь повышает стойкость стали к атмосферной коррозии;

· никель способствует улучшению вязкости без снижения прочности.

Низколегированные стали имеют более высокие механические свойства, чем малоуглеродистые. Стали, содержащие никель, хром и медь, высокопластичны, хорошо свариваются, их с успехом используют для сварных и клепаных конструкций промышленных и гражданских зданий, пролетных строений мостов, нефтерезервуаров, труб и др.

Наибольшее применение в строительстве для изготовления металлических конструкций получили низколегированные стали марок 10ХСНД, 15ХСНД, 10Г2СД и др.

Средне- и высоколегированные стали используют в строительстве только тогда, когда нужно обеспечить конструкциям высокую коррозионную стойкость. Для этого конструкции изготовляют из специальной нержавеющей стали, например, хромоникелевой и хромоникелемарганцевой.

Свойства сталей. Среди физических свойств сталей наибольшее значение имеют истинная плотность, температура плавления, теплоемкость, теплопроводность, коэффициент температурного расширения (некоторые из перечисленных свойств уже рассматривались).

Температура плавления - температура, при которой сталь из твердого состояния переходит в жидкое. Температура плавления железа 1535°С, но при введении в его состав углерода и других элементов она изменяется. Например, чугун с содержанием 4,3 % углерода плавится около 1130°С.

Коэффициент температурного расширения - показатель относительного удлинения стального образца при повышении температуры на 1° равен (11 - 11,9) 10-6°С. Механические свойства сталей характеризуются пределом прочности при растяжении, пределом текучести, относительным удлинением, твердостью и ударной вязкостью.

Испытание стали на растяжение, с одновременной оценкой ее упругости, производят на образцах в форме стержня круглого или прямоугольного сечения. Для этого используют разрывные машины, снабженные приспособлением для записи диаграммы растяжения образца (рис.4). По вертикальной оси диаграммы откладывают растягивающую нагрузку, а по горизонтальной - соответствующее приращение длины образца. На диаграмме растяжения прямой участок (от начала координат до точки 1) показывает, что удлинение l испытуемого образца прямо пропорционально приложенной нагрузке Р1. Максимальное напряжение, при котором сохраняется прямая пропорциональность между удлинением образца и приложенной нагрузкой, называется пределом пропорциональности пр. Деформации образца, в котором напряжения не превышают предел пропорциональности, являются упругими, и при снятии нагрузки восстанавливается первоначальная длина образца. При незначительном повышении нагрузки до Р2 (точка 2) образец начинает вытягиваться (сталь <течет>), хотя нагрузка остается постоянной, что соответствует горизонтальной площадке на диаграмме. Напряжение, при котором появляется текучесть стали, называется пределом текучести т. Образец приобретает остаточные деформации, т. е. деформации, остающиеся в образце после снятия нагрузки.

Рис.4. Диаграмма растяжения стали

При дальнейшем увеличении нагрузки до Р наступает разрыв образца (точка 3). Максимально достигнутое при этом напряжение в образце называется пределом прочности стали р, МПа, который вычисляют по формуле

р = P/Fo,

где Р - наибольшая нагрузка, Н; Fo - первоначальная площадь поперечного сечения образца, мм2.

Относительное удлинение образца при испытании на разрыв характеризует пластичность стали, т. е. способность приобретать значительные остаточные деформации без разрывов и трещин. Относительное удлинение б,.%, определяют по формуле

б = (l1 - l0)/l0,

где l0 - расчетная (начальная) длина образца, мм; l1 - длина образца после разрыва, мм.

Испытание на растяжение является основным при оценке механических свойств сталей, применяемых в строительстве.

Твердость - способность стали сопротивляться вдавливанию в нее других, более твердых тел, например алмазного конуса или стального шарика.

Ударная вязкость - свойство стали противостоять динамическим (ударным) нагрузкам. Ее величина определяется количеством работы, необходимой для разрушения стального образца на маятниковом копре.

Среди химических свойств стали наиболее важным является коррозионная стойкость, которая характеризует способность сталей сопротивляться разрушающему действию окружающей среды.

Технологические свойства показывают способность сталей к обработке давлением, резанием, литьем, сваркой и др.

Основное технологическое испытание стали - испытание ее образцов на загиб в холодном состоянии под воздействием равномерно возрастающей нагрузки. Различают следующие виды испытаний: загиб до определенного угла, загиб вокруг оправки до параллельности сторон, загиб до полного соприкосновения сторон (вплотную). Признаком того, что образец выдержал испытание, служит отсутствие в нем после загиба трещин, расслоений или излома.

Термическая обработка улучшает физико-механические свойства стали. Различают следующие виды термической обработки: закалку, отпуск, отжиг, нормализацию.

Закалка заключается в нагреве стали до 800-900°С и небыстром охлаждении ее в воде или масле. Закалка увеличивает прочность и твердость стали, но снижает ударную вязкость. Отпуск закаленной стали - медленный ее нагрев до 200 - 350°С, выдержка при этой температуре с последующим медленным охлаждением на воздухе. При отпуске стали снижается твердость, но повышается вязкость. Отжиг - нагрев стали до определенной температуры, выдержка и медленное охлаждение в печи. Отжигают сталь для снижения твердости и повышения ее вязкости. Нормализация стали - разновидность отжига, состоящая из нагрева ее до температуры ниже температуры закалки, выдержки при этой температуре и охлаждения на воздухе. Нормализация повышает твердость, прочность и ударную вязкость стали. Для увеличения прочности и твердости поверхностных слоев стальных изделий производят поверхностную закалку токами высокой частоты, а также цементацию стали, т. е. насыщение углеродом ее поверхностного слоя при нагреве в углеродистой среде.

mykonspekts.ru