- Нихромы Х15Н60, Х20Н80

- Ферронихромы Х15Н60

- Нимоник Н77Х20 T2Юl1, ХН77ТЮ, ХН77ТЮР, ХН70БМТ10 Хромель 0Х23Ю5

- Фехраль Х13Ю4, 0Х27Ю5А

Большая Энциклопедия Нефти и Газа. Сталь жаростойкая и жаропрочная

Жаростойкость и жаропрочность - это важные характеристики сталей

Жаростойкость и жаропрочность являются очень важными характеристиками. Некоторые изделия машиностроения работают в очень сложных условиях при повышенных температурах. Обычные конструкционные стали при нагреве скачкообразно меняют свои механические и физические свойства, начинают активно окисляться и образовывать окалину, что совершенно неприемлемо и создает угрозу выхода из строя всего узла, а возможно, и серьезной аварии. Для работы при повышенных температурах инженеры-материаловеды при помощи металлургов создали ряд специальных сталей и сплавов. В данной статье дается их краткая характеристика.

Жаропрочные стали

Многие люди отождествляют понятие жаростойкости с таким понятием, как жаропрочность. Этого делать ни в коем случае нельзя. Жаропрочность еще называют красноломкостью. И под этим понятием подразумевают способность металла (либо сплава) сохранять высокие механические свойства при работе в условиях повышенных температур. То есть такой металл, даже будучи нагретым до красного свечения (оно характерно для температур выше 550 °С), не поползет и сохранит достаточную жесткость.

Говоря простым языком, жаропрочность – это способность материала сохранять работоспособность при нагреве до высоких температур. Обычные конструкционные стали даже при незначительном нагреве становятся пластичными, что исключает возможность их применения для изготовления изделий, работающих при высоких температурах.

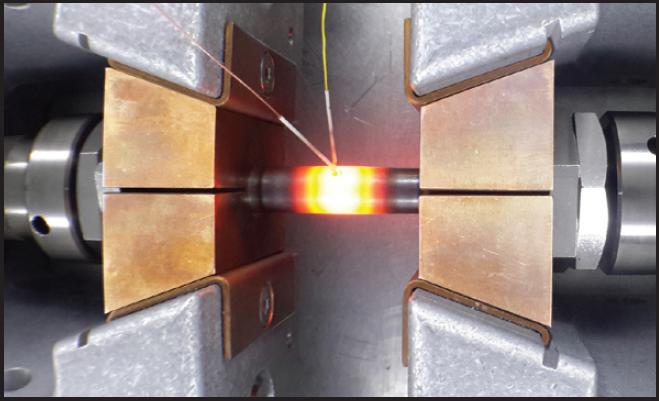

Разные марки металлов и сплавов обладают различной жаропрочностью. Этот показатель зависит от химического состава материала. Испытания на жаропрочность могут проводиться на протяжении длительного времени. Но чаще всего образцы, нагретые в печи до определенной температуры, испытывают на растяжение в течение короткого отрезка времени.

Жаростойкие стали

Жаростойкость, в отличие от жаропрочности, – это способность материалов противостоять развитию коррозионных процессов при работе в условиях высоких температур. Обычные стали, если их подвергнуть нагреву (за исключением термической обработки в защитной атмосфере или в вакууме), начинают окисляться. Кроме того, при длительном нагреве углерод на поверхности изделия начинает выгорать. В результате поверхность обедняется углеродом, что приводит к резкому изменению механических свойств (прежде всего, твердости) на поверхности. Износостойкость падает. Получает развитие такое негативное явление, как задиры. Данная группа сталей может работать при температурах около 550 °С.

С целью увеличить жаростойкость стали, ее расплав легируют кремнием, алюминием и хромом. Иногда достаточно повысить жаростойкость поверхности детали. В таком случае прибегают к силицированию или алитированию (насыщению поверхностного слоя соответственно атомами кремния или алюминия) в порошковой среде.

Материалы с высокой температурой плавления

При эксплуатации в условиях особенно высоких температур рассмотренные материалы не могут использоваться, так как при температуре в районе 2000 °С начинает протекать оплавление (выделяется жидкая фаза). Для этих целей используют тугоплавкие металлы: вольфрам, ниобий, ванадий, цирконий и так далее. Эти материалы довольно дорогие, но инженеры еще не нашли для них достойной альтернативы.

Характеристика сплавов на основе хрома и никеля

Сплавы, обладающие большой жаропрочностью, очень востребованы в энергетическом машиностроении (лопатки паровых турбин, части двигателей летательных аппаратов и так далее). Причем потребность в подобных материалах постоянно растет. Более того, производство требует от ученых получения все более и более совершенных материалов, способных сохранять свою работоспособность при очень высоких температурах. Поэтому постоянно ведутся работы по увеличению показателей жаропрочности. Никель, точнее легирование этим элементом стали, способствует этому.

Все жаростойкие стали легируются никелем (не менее 65 %). В обязательном порядке имеется и хром. Содержание этого элемента не должно быть менее 14 %. В противном случае поверхность металла будет интенсивно окисляться.

Стали, дополнительно легируются алюминием, ванадием и другими тугоплавкими элементами. Алюминий, например, даже при комнатной температуре покрывается тонкой окисной пленкой, которая препятствует проникновению коррозии вглубь металла. То есть не образуется окалина.

fb.ru

Жаростойкие и жаропрочные стали | materiall.ru

Под жаростойкостью (окалиностойкость) понимают сопротивление металла окислению в газовой среде при температурах выше 550°С. Для этого сталь легируют Cr, Al, Si, которые создают на поверхности оксидные пленки Cr2O3, Al2O3, SiO2 и др. Это сильхромы, хромали, сильхромали.

К ним относятся стали 40Х9С2, 40Х10С2М (сильхромы), 10Х13СЮ (сильхромаль). Аустенитные стали 12Х18Н10Т, 36Х18Н25С2 жаростойкие до 1100°С, ферритная сталь 08Х17Т применяется в теплообменниках до 900°С. Стали 12Х17Т, 15Х25Т, 12Х18Н10Т, 10Х23Н18ТБ, 12Х25Н16Г7АПА, ХН32Т, ХН45Ю, ХН78Т, 30Х24Н12С2Л, 15Х25Н19С2ЛА особо жаростойкие при вы- соких температурах и воспринимают термические удары при многократных закалках.

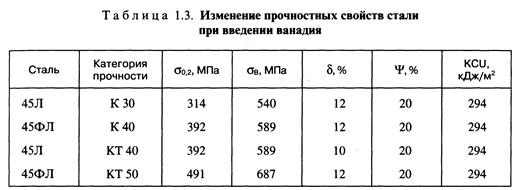

Жаропрочные стали работают при высоких температурах под нагрузкой в течение заданного промежутка времени. Жаропрочные стали перлитного класса (12Х1МФ, 12Х1М1Ф, 20Х1М1Ф1БРА и др.) применяются для изготовления деталей паровых турбин, котлов. V и Nb измельчают зерно, Cr придает жаростойкость и жаропрочность.

Стали мартенситного и мартенситно-ферритного класса (15Х11МФ, 11Х11Н2В2МФА, 15Х12ВНМФА, 18Х12ВМБФБ и др.) используются при тем- пературах 550 - 600°С. К ним относятся так же хромансилы, сильхромы (10Х12Н8С2А, 40Х9С2, 40Х10С2М и др.).

Аустенитные стали типа 08Х15Н24В4ТР, 09Х14Н19В2БР, 45Х14Н14В2МФ, 40Х15Н7Г7Ф2МС наиболее жаропрочны и жаростойки и упрочняются старением, интерметаллидным упрочнением из-за образования карбидов, интерметаллидов (NiTi, NiAl, Ni (Ti, Al), Ni Nb и др.). Их закаливают, подвергают старению, НТМО. Стали типа (10Х11Н20Т3П, 10Х11Н23Т3МП и др.) легируют Ti, Al, Mo, B, Nb для образования интерметаллидов, измельчения зерна, повышения жаропрочности. Они работают до температур 700°С – 750°С.

Котельные стали используются для изготовления разного типа паровых котлов (12ХМФА, 12Х2МФСП, Х5ВФ, 15Х11МФ, Х12ВНМФ, Х12Б2МФ, 15Х12ВМФА и др.).

Жаропрочные стали применяют для изготовления клапанов двигателей, лопаток газовых и паровых турбин, деталей реактивных двигателей, работающих до 700°С. Они жаростойки, жаропрочны, окалиностойки, пластичны, свариваемы, хорошо обрабатываются всеми видами давления.

Для особоответственных деталей турбин, реактивных двигателей, ракет применяют сплавы на основе никеля, хрома, кобальта, алюминия, титана.

Тэги: жаропрочность, жаростойксоть, мартенсит, сталь

materiall.ru

Жаростойкая и жаропрочная сталь

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соаатсник

Соцнапистичаснии

Респубики

{Щ 343597 (61) Дополнительное и авт. свнд-ву

P1) М g 2

С 22 С 39/26

{22) Заявлено 040620 {21) 1448178/22-01 с присоединением заявки М

ГВЦДабатааааи1 Iewa767

6аввта Манаатаав 666Р аа баааа нйртаиа6 е аткрита6 (23) Приоритет (43) Опубликовано 2506.78. Бюллетень Ph 23 (53) УДК 669.15 26 74 24 71 28-1947669. .14.018.44

088.8 (45) Дата опубликования описании 230578 (72) вторы изобретений

О.A. Банных,. В.М. Доронин, И,Ф. Зудин, Л.И. Карташова, В.В. Тонилин и A.М. Углова

Институт металлургии Йм. A.A. Байкова и завод Электросталь

P3) Заявители (54) ЖАРОСТОЙКАЯ И ЖАРОПРОЧНАЯ CTAJIb

Механические свойства предлагаемой стали представлены в таблице. В качестве примесей сталь содержит серу до 0,04 вес.Ъ и фосфор до 0,04 вес.В рная кость (см2

Закалка при

1100 oÑ

25 64 . 13 49

79

58

20

630

Закалка

2000 ч при

630 С

11 41

-.24 70

28

57

700

17

Изобретение относится к области изыскания жаростойких и жаропррчных сталей, предназначенных для длительной службы при повышенных температурах (до 700 С) под напряжением в окислительной атмосфере.Известна жаростойкая н жаропрочйая сталь, содержащая углерод, крем" ний, марганец, хром, никель, молибден, бор и железо.

С целью повышения окалиностойкости, жаропрочности и технологической пластичности в предлагаемую сталь дополнительно вводят алюминий и церий. при следующем соотношении компонентов, вес.З:

Углерод

Хром

Марганец

Никель

Алюминий .Молибден

Церий

Бор

Сера

Фосфор

Железо

2 до 0,1

11,0-13,0

12,014,0

4,4-4,8

1,2-1,6

0,4-0,6

0,01-0,2

0,ООО3-О ОО7 до 0,04 до 0,04

Остальное

343597 с целью повышения окалнностоякости и жаропрочности прн повышенных температурах, она дополнительно содержит алюминий и цернй при следующем соотношении компонентов вес а %3

Формула изобретения

Составитель Е. Перекатова

Редактор П. Горькова ТехредИ.Климко КооректооЛ. Небола

Заказ 3274/1 Тираж 772 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по деЛам изобретений и открытий

113035 Москва Ж-35 Раушская наб. д. 4/5 с УШ Л. °

Филиал IIIIO Патент, г. Ужгород, ул. Проектная, 4 длительная прочность на базе 104 циклов при б00 Cg 14,2 кг/им при б30 С 8 „» 11,2 кг/мм, при 650 С

У6.„= lv кг/мм

Скорость окисления в атмосфере воздуха при 700 С за 1000 ч составляет 0 05 г/м ч.

Жаростойкая и жаропрочная сталь, содержащая углерод, хром, марганец, никель, бор, молибден и железо, отличающаяся тем, что, Углерод

Хром

Марганец

Никель

Алюминий

Молибден

Церий

Бор

Железо до 0,1

11,0-13 0 .

12,0-14,0

4,4-4,Р.

1,2-1,6

0,4-0,6

0,01-0,2

0,0003-0,007

Остальное

www.findpatent.ru

Жаростойкая жаропрочная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Жаростойкая жаропрочная сталь

Cтраница 1

Жаростойкая и жаропрочная сталь, сваривается трудно. [1]

Жаростойкие и жаропрочные стали называются иногда ж аро-упорными. [2]

Жаростойкие и жаропрочные стали называются иногда жароупорными. [3]

Жаростойкие и жаропрочные стали в зависимости от структуры разделяются на те же классы, что и коррозионностойкие. Однако установлено, что жаростойкость стали не зависит от структуры и класса, к которому относится, а является функцией состава стали или сплава. Жаростойкость повышается при легировании стали хромом, кремнием и алюминием. Эти компоненты в процессе окисления образуют на поверхности стали тонкие слои плотных окислов типа Сг2Оз, А12О3 или SiO2, которые нарушают контакт кислорода с металлом, препятствуя его прониканию ( диффузии) в металл. [4]

Жаростойкие и жаропрочные стали и сплавы: Каталог продукции черно. [5]

Высоколегированные коррозионностойкие, жаростойкие и жаропрочные стали подразделяются на структурные классы: аустенит-ный, ферритный, мартенситный, аустенитно-ферритный, аусте - нитно-мартенситный, мартенситно-ферритный. [6]

Сортовая коррозионностойкая, жаростойкая и жаропрочная сталь с химическим составом по ГОСТ 5632 - 72 поставляется согласно ГОСТ 5949 - 75 в виде горячекатаных и кованых полос и прутков диаметром или толщиной до 200 мм и при диаметре или толщине до 60 мм обладает механическими свойствами, приведенными в табл. П-19, в которой также показано применение сталей по группам. [7]

Тонколистовую коррозионно-стойкую жаростойкую и жаропрочную сталь ( ГОСТ 5582 - 75) изготовляют толщиной от 1 5 до 3 9 мм. [8]

Толстолистовую коррозионностойкую, жаростойкую и жаропрочную сталь ( ГОСТ 7350 - 77) изготовляют в виде листов толщиной 4 - 50 мм. [9]

Существующие жаростойкие и жаропрочные стали и сплавы приближаются к пределу своих возможностей, поэтому основные резервы повышения надежности электротермического оборудования за счет улучшения качества металлических материалов сводятся к освоению и использованию в электропечестроении различных температуроустойчивых покрытий. [10]

Пайка нержавеющих, жаростойких и жаропрочных сталей и сплавов, Для изготовления - паяных изделий, от которых требуется повышенная усталостная прочность против действия кислот и щелочей, хорошая сопротивляемость образованию окалины при повышенных температурах и удовлетворительная прочность при высоких температурах, применяют нержавеющие стали, жаростойкие и жаропрочные сплавы. [11]

Механические свойства коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов определяют применительно к конкретным видам поставляемого проката. [12]

Тонколистовая коррозионно - и жаростойкая и жаропрочная сталь ( ГОС 5582 - 75) горячекатаная в листах толщиной от 1 5 до 3 9 мм по размера ГОСТ 19903 - 74 и холоднокатаная - от 0 7 до 3 9 мм ло ГОСТ 19904 - 74 изг товляется из стали марок, химический состав которых определен ГОС 5632 - 72 и механические свойства - ГОСТ 5582 - 75 ( табл. 23) для листе: подвергнутых умягчающей термической обработке. [13]

Тонколистовая коррозионно - и жаростойкая и жаропрочная сталь ( ГОСТ 5582 - 75) горячекатаная в листах толщиной от 1 5 до 3 9 мм по размерам ГОСТ 19903 - 74 и холоднокатаная - от 0 7 до 3 9 мм по ГОСТ 19904 - 74 изготовляется из стали марок, химический состав которых определен ГОСТ 5632 - 72 и механические свойства - ГОСТ 5582 - 75 ( табл. 23) для листов, подвергнутых умягчающей термической обработке. [14]

Для изготовления клапанов применяются углеродистые, легированные, жаростойкие и жаропрочные стали, в зависимости от максимальной температуры. Клапаны делают из кованых или штампованных заготовок. Иногда применяются составные клапаны, у которых стержень и головка изготовлены из разных материалов; отдельные элементы клапана соединяются сваркой или с помощью резьбы. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Жаростойкая жаропрочная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Жаростойкая жаропрочная сталь

Cтраница 3

В России ( СССР) марки, технические требования и химический состав высоколегированных деформируемых кор-розионностойких, жаростойких и жаропрочных сталей и сплавов на железонике-левой и никелевой основах предназначенных для работы в коррозионно-активных средах и при высоких температурах обусловлены ГОСТ 5632 - 72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки и технические требования. В стандарте к высоколегированным сталям отнесены сплавы, массовая доля железа в которых более 45 %, а суммарная массовая легирующих элементов не менее 10 %, считая по верхнему пределу, при массовой доле одного из легирующих элементов не менее 8 % по нижнему пределу. [31]

Литье по выплавляемым моделям используют для изготовления отливок из различных сталей и сплавов: углеродистых, легированных, коррозионно-стойких, жаростойких и жаропрочных сталей и цветных сплавов ( алюминиевых, медных), титана. Наиболее эффективно применение литья по выплавляемым моделям при изготовлении сложных отливок из труднообрабатываемых сплавов и сталей. [32]

Если среда отличается значительной агрессивностью, то применяются специальные стали: а) нержавеющие и кислотостойкие стали, б) жаростойкие и жаропрочные стали. [33]

С - для малоуглеродистых н низколегированных сталей, до 450 С - для аустенитньш Кромоникелевых сталей и порядка 660 С - для жаростойких и жаропрочных сталей и сплавов. При этом деформации ползучести и длительные статические повреждения в расчетах йапряжеяво-деформнрованного еостоя-ия и прочности не учитывают. [34]

Детали горячего тракта ГТУ ( пламенные трубы камер сгорания и переходные участки, подводящие газы от камер сгорания к турбине, рабочие и направляющие лопатки) изготовляют из жаростойких, жаропрочных сталей и сплавов на никелевой, титановой и кобальтовой основах, сохраняющие прочность и необходимые рабочие качества при температурных 1000 - 1200 К. В условиях эксплуатации важно строго поддерживать температуру газов на допустимом уровне, в противном случае продолжительность работы агрегата между ремонтами сокращается, а объем ремонтных работ и проверок возрастает. Так, превышение температуры металла на 20 С снижает срок службы ( предел длительной прочности) в 2 раза, а на 50 С - в 10 раз. Для определения свойств сплавов, применяемых в турбостроении, способных выдержать высокие температуры, большие центробежные нагрузки и быть стойкими к коррозии в течение длительного времени, используются понятия предела ползучести и предела длительной прочности. Большое значение имеет также. Кроме названных свойств жаропрочных материалов, являющихся решающими при выборе материалов в рассматриваемом случае, необходимо, чтобы они подвергались тщательной обработке. Эти материалы подвергаются, в основном ковке, штамповке, а также обработке резанием) но при использовании соответствующей технологии. [35]

При нагревании до 420 С для изготовления нагревательной аппаратуры применяют обычные углеродистые стали, до 420 - 520 С - легированные стали и до 520 - 1000 С - специальные жаростойкие и жаропрочные стали. [36]

Для изготовления нагревательной аппаратуры при нагревании до 420 С применяют обычные углеродистые стали, до 420 - 520 С - легированные стали, до 520 - 1000 С - специальные жаростойкие и жаропрочные стали. [37]

Опыт эксплуатации электрических печей, работающих с углерод-содержащими атмосферами, показал, что на радиационных трубах закрытых электронагревателей, поддонах, ретортах и других деталях печей, изготовленных из жаростойких и жаропрочных сталей и сплавов, выделяются значительные количества сажистого углерода. [38]

Электрические печи для выплавки стали имеют ряд преимуществ по сравнению с другими сталеплавильными агрегатами. В них выплавляют высоколегированные инструментальные, нержавеющие, жаростойкие и жаропрочные стали. Образующиеся в процессе плавки насыщенные пылью газы повышают давление в печи и через неплотности в ее конструкции выделяются в производственные помещения. Основное количество газа выходит через неплотности у электродов и рабочего окна. Газы выделяются из электропечей не только в процессе плавки, но и во время загрузки печи и слива готовой стали в ковш. [39]

Обрабатываемость заготовок из коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов, как правило, намного ниже, чем из конструкционных углеродистых и легированных сталей, которые отличаются также существенно меньшими значениями тепло - и температуропроводности. Превалирующим видом изнашивания инструмента при лезвийной обработке заготовок из этих материалов является адгезионно-усталостное. Вязкость СОЖ следует выбирать с учетом способа ее подачи. [40]

С становятся хрупкими; учитывая это обстоятельство, углеродистые стали для изготовления аппаратов разрешено применять до температуры 475 С. При более высоких температурах применяют жаростойкие и жаропрочные стали или стенки аппарата защищают внутренней изоляцией из огнеупорного кирпича, торкретбетона или другого соответствующего материала. [41]

Углеродистые стали при высоких температурах сильно окисляются, на их поверхности образуется окалина. В связи с этим применяют специальные жаростойкие и жаропрочные стали, содержащие различные легирую-щие добавки. Жаростойкостью называется свойство материала противостоять при высоких температурах химическому разрушению поверхности, а жаропрочностью - способность сохранять при высоких температурах механические свойства. В настоящее время созданы специальные сплавы, а также металлокерамические материалы, надежно работающие при температурах до 1000 С. [42]

Углеродистые стали при высоких температурах сильно окисляются, на их поверхности образуется окалина. В связи с этим применяют специальные жаростойкие и жаропрочные стали, содержащие различные легирующие добавки. Жаростойкостью называется свойство материала противостоять при высоких температурах химическому разрушению поверхности, а жаропрочностью - способность сохранять при высоких температурах механические свойства. В настоящее время созданы специальные сплавы, а также металлокерамические материалы, надежно работающие при температурах до 1000 С. [43]

К этой группе сталей относятся высоколегированные коррозионностойкие, жаростойкие и жаропрочные стали. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

Сталь жаропрочная жаростойкая - Справочник химика 21

Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного класса [c.441]Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного и аустенито-ферритного класса [c.442]

Поскольку большинство процессов получения мономеров, а также их выделение и очистка осуществляются при высоких давлениях и температурах под воздействием агрессивных сред, для предупреждения аварий при эксплуатации оборудования особое внимание должно уделяться его механической прочности, жаропрочности и коррозионной стойкости. Для изготовления нефтехимического оборудования и аппаратов применяются высоколегированные (жаропрочные, жаростойкие, нержавеющие и кислотостойкие) стали. Если применение легированных сталей оказывается недостаточным, то используют другие коррозионностойкие материалы, [c.249]

В качестве жаропрочных (жаростойких, окалиностойких и коррозионностойких) применяют стали системы сплавов С — Ге — Сг и С—Ге—Сг—№ . Для аппаратов из двухслойного проката с обкладкой используют стали обеих систем. [c.346]В связи с применением в современных процессах переработки нефти высоких температур и давлений, а также зачастую агрессивных сред для изготовления нефтезаводского оборудования и аппаратов требуются высоколегированные (жаропрочные, жаростойкие, нержавеющие и кислотостойкие) стали. [c.22]

Металлургия. Ниобий и тантал — важнейшие компоненты металлических жаропрочных сплавов для газовых турбин. Присадки до 5% Nb или сплава Nb и Та повышают жаропрочность, жаростойкость, предел текучести сплавов с алюминием, молибденом, медью, титаном, цирконием. Добавка ниобия (в меньшей степени тантала) к нержавеющей стали (содержаш,ей 8% Ni, 18% Сг) устраняет межкристаллит-ную коррозию стали. Ниобием легируют также инструментальные стали. Его вводят в сталь в виде феррониобия (сплав железа с ниобием, до 60% Nb). [c.61]

Жаропрочные, жаростойкие и коррозионно-стойкие стали и сплавы [c.19]

Жаропрочные жаростойкие и коррозионно-стойки стали и сплавы. ............. [c.407]

Сплавы, подвергающиеся травлению, разумно разделить на следующие три группы углеродистые и низколегированные стали нержавеющие, жаростойкие и жаропрочные сплавы титановые сплавы. [c.220]

Обработка резанием нержавеющих, жаропрочных, жаростойких сталей и сплавов, а также алюминиевых и титановых сплавов на операциях протягивания, развертывания, точения, сверления, глубокого сверления, резьбонарезания, шлифования [c.122]

Если среда отличается значительной агрессивностью, то применяются специальные стали а) нержавеющие и кислотостойкие стали, б) жаростойкие и жаропрочные стали. Для каждой агрессивной среды надо подбирать соответствующую марку стали, так как нет универсально стойких сталей. Основной добавкой к железу является хром, дополнительно сталь легируется никелем, молибденом, титаном, марганцем. [c.6]

Молибден имеет очень большое значение в современной технике. Из всего количества молибдена, потребляемого промышленностью, 75—80% используется в черной металлургии для производства жаропрочных, жаростойких, антикоррозионных, инструментальных, быстрорежущих, конструкционных и некоторых других сортов сталей, а также жаропрочных и жаростойких чугунов. Молибден повышает прочность сталей на холоду и содействует ее сохранению при высоких температурах, повышает жаростойкость сталей и чугуна, улучшает способность принимать закалку. Одна весовая часть молибдена повышает прочность стали эквивалентно 2—2,5 вес. ч. вольфрама. [c.538]

Хром улучшает механические свойства, износостойкость, повышает коррозионную стойкость и делает сталь жаропрочной. Однако высокохромистые стали плохо свариваются, что ограничивает их применение. Никель повышает прочность, пластичность, коррозионную стойкость, но является дорогой дефицитной добавкой, часто применяется с добавками хрома. Молибден улучшает прочностные свойства, особенно при высоких температурах, повышает коррозионную стойкость к хлорсодержащим веществам, но является дорогим материалом. Марганец повышает прочностные свойства стали при содержании 10—15% марганца сплавы приобретают высокую сопротивляемость ударам и истиранию (эрозии). Кремний увеличивает коррозионную стойкость, жаростойкость, но резко снижает вязкость и затрудняет обрабатываемость сталей. Титан, ниобий, вольфрам увеличивают прочность сталей. Ванадий увеличивает пластичность, улучшает свариваемость, в сочетании с другими легирующими элементами резко улучшает конструкционные свойства -стали. [c.20]

Конструкционные стали могут подвергаться одновременному воздействию агрессивных газовых сред и высоких температур. Особый интерес представляет поведение сталей при характерных для химической промышленности температурах, а именно при температурах выше 500°. Обыкновенные углеродистые стали заметно окисляются уже при температуре выше 540°. Жаростойкие стали кроме сопротивляемости коррозии при высоких температурах должны обладать также жаропрочностью. Жаропрочность стали сопротивление механическим нагрузкам при высоких температурах. Большинство марок нержавеющих сталей являются жаростойкими, а некоторые из них и жаропрочными. [c.126]

Ограниченное содержание феррита. Чаще всего применяются как жаропрочные и структурно стабильные стали. Как жаростойкие применяются до 800° С. Стойка в пассивном, а в некоторых случаях и в активном состоянии. Применяются в энергетике, химической и фармацевтической промышленности [c.216]

В зависимости от предъявляемых требований (высокая твердость, жаропрочность, жаростойкость, высокая или низкая теплопроводность и т. д.) и условий эксплуатации методами порошковой металлургии изготовляют и другие виды керметов. Например, из смеси алмазного порошка и порошка инструментальных и быстрорежущих сталей спеканием при температуре около 1300°С под давлением 1 кбар получают алмазнометаллический сплав, который используют для изготовления режущего и шлифовального инструмента. [c.217]

При подборе материалов для трубчатых реакционных печей (жаропрочных, жаростойких и не влияющих на технологический процесс) еще имеются трудности. По литературным данным, наиболее пригодными пока оказались кремненикелехромо-содержащие стали, сихромаль, а также хромаль А — специаль-лый сплав хрома и никеля. [c.58]

ЭА1 Хромоникелевая сталь типа Х18Н9 50 27 9 50 160 Для сварки аустенитных жаропрочных, жаростойких, нержавеющих сталей, а электроды типа ЭА2 и ЭАЗ также для конструкционных специальных сталей А [c.77]

Для трубопроводов, транспортирующих высокоактивные среды с высокой температурой, широко применяются хромоникелевая сталь марки Х23Н18 и хромоникелемолибденовые стали марок Х18Н16МЗТ и Х18Н12М2Т. Эти стали, помимо жаростойкости (или, как ее иначе называют, окалиностойкости), при действии многих химических продуктов обладают жаропрочностью, т. е. сопротивлением механическим нагрузкам при высоких температурах. [c.18]

Для сварки аустенитных жаропрочных, жаростойких и нержавеющих хромистых и сихромалевых сталей, а также хромоникелевых типа 18-8, применяющихся для подвесок пароперегревателей и других элементов котлов [c.64]

Основными характеристиками материала труб являются жаростойкость и жаропрочность. Жаростойкость (окалиностой-кость) — способность в нагретом состоянии сопротивляться химическому поверхностному разрушению, жаропрочность — способность работать под нагрузкой при повышенной температуре при обязательном сохранении жаростойкости. Трубы из стали Х23Н18 допускают нагрев до 930 °С при максимальной температуре сырья 800—830 °С, трубы из стали Х25Н20 — до 1050 °С при максимальной температуре сырья 850—950 °С. [c.99]

ЭА-1 (ЭА-1Б) ЭА-1М ЦЛ-2, ЦЛ-3, УОНИ-13 НЖ. ЦЛ-11, ЦТ-1 ЦЛ-2М, ЦЛ-ЗМ, ЦЛ-4 Постоянный, обратная полярность То же 1 Только нижнее То же Конструкции из аустенитовых жаропрочных, жаростойких и нержавеющих сталей—хромони-кел евых типа 18-8 (хрома 18%, никеля 8%), хромистых и сихромалевых (хрома 12—15%), применяющихся для подвесок [c.193]

Конструкционные стали подразделяют на с т р о и i ные, машиностроительные и стали и с вы с особыми свойствами — теплоустой жаропрочные, жаростойкие, коррозионностойкие. [c.14]

chem21.info

Жаростойкая, жаропрочная сталь

Изобретение относится к металлургии, в частности к жаростойкой, жаропрочной аустенитной стали, предназначенной для изготовления изделий, работающих в продуктах сгорания высокоагрессивных органических топлив, например: высокосернистых мазутов, углей, сланцев, продуктов крекинга нефти и др., при температурах до 650° С. Из предложенной стали изготавливают, в частности, трубы, являющиеся поверхностями нагрева пароперегревателей. Предложенная сталь, содержащая углерод, хром, марганец, кремний, никель, медь, титан, ниобий, железо и неизбежные примеси, дополнительно содержит алюминий, цирконий, церий и бор при следующем соотношении компонентов, в мас.%: углерод 0,05 - 0,15, кремний 1,0 - 2,0, марганец 8,0 - 16,0, хром 8,0 -15,0, никель 0,5 - 3,8, медь 0,5 - 6,0, цирконий 0,01 - 0,09, церий 0,01 - 0,15, титан 0,04 - 0,1, ниобий 0,2 - 3,0, алюминий 0,01 - 0,25, бор 0,001 - 0,08, железо и неизбежные примеси - остальное. Техническим результатом изобретения является повышение служебных характеристики стали, а именно: жаростойкости при рабочих температурах до 650°С, особенно в режиме частых пусков - остановов, более чем в два раза, длительной пластичности на 35 - 40%, надежности и ресурса работы не менее чем в 2-3 раза. 4 табл.

Изобретение относится к металлургии, в частности к аустенитным жаростойким, жаропрочным сталям, используемым в качестве труб поверхностей нагрева высокотемпературных пароперегревателей в тепловой энергетике, нефтеперерабатывающей, нефтехимической и других отраслях промышленности.

Известен состав аустенитной жаростойкой, коррозионно-стойкой стали, содержащей, мас.%: углерод 0,1; кремний 2,0; марганец 4,0 - 15,0; никель 4,0 - 10,0; хром 15,0-23,0; молибден 0,2 - 4,0; азот 0,1 - 0,4; остальное - железо. Эта сталь может содержать один или два элемента из: 3% меди; 3% вольфрама; 3% кобальта; 2% ниобия и 0,5% титана (см.: C 22 C 38/00, JP 07070700, 1995, Nishi Koji, Matsushima Masahiro, High proof stress and high corrosion resistant austenitic stainless cast steel). Указанное соотношение элементов, а также наличие в стали молибдена, вольфрама и высокого содержания (более 4%) никеля резко ограничивает возможность применения этой стали вследствие недостаточной жаростойкости в продуктах сгорания высокоагрессивных органических топлив (мазуты, угли разных месторождений, сланцы и пр.). При указанном соотношении компонентов известной стали не обеспечивается необходимый уровень жаростойкости в условиях частых пусков - остановов, а также длительной пластичности. В результате наблюдается преждевременный выход отдельных труб, в частности гибов, из строя вследствие локального утонения стенок и образования трещин. Цель изобретения - повышение жаростойкости стали при рабочих температурах 650oC в условиях частых пусков - остановов и повышение длительной пластичности. Цель достигается тем, что жаростойкая, жаропрочная сталь, содержащая углерод, хром, марганец, кремний, никель, медь, титан, ниобий и железо, дополнительно содержит алюминий, цирконий, церий и бор при следующем соотношении компонентов, мас.%: углерод 0,05 - 0,15; кремний 1,0 - 2,0; марганец 8,0 - 16,0; хром 8,0 - 15,0; никель 0,5 - 3,8; медь 0,5 - 6,0; цирконий 0,01 - 0,09; церий 0,01 - 0,15; титан 0,04 - 0,1; ниобий 0,2 - 3,0; алюминий 0,01 - 0,25; бор 0,001 - 0,08. Железо и неизбежные примеси - остальное. Введение алюминия в указанном соотношении совместно с цирконием обеспечивает повышение жаростойкости стали при температуре 650oC, особенно в условиях пусков - остановов, за счет того что алюминий в указанных количествах не образует своей собственной пленки, а входит в твердый раствор других оксидов, уменьшая параметр их решеток и делая их более защитными, табл. 1. При введении в сталь алюминия менее 0,01% его недостаточно для заполнения твердого раствора других оксидов. При введении в сталь алюминия более 0,25% он также не образует своей самостоятельной оксидной фазы, а входит в твердый раствор других оксидных пленок. Однако характер распределения легирующих элементов и оксидных пленок с увеличением содержания в стали алюминия становится совершенно иным. Если введение алюминия в количествах до 0,25% не влияет на характер распределения оксидных фаз, то увеличение его концентрации в хромомарганцевых сталях приводит практически к отсутствию внутреннего защитного барьерного слоя оксидов типа CR2O3

650oC в условиях частых пусков - остановов и повышение длительной пластичности. Цель достигается тем, что жаростойкая, жаропрочная сталь, содержащая углерод, хром, марганец, кремний, никель, медь, титан, ниобий и железо, дополнительно содержит алюминий, цирконий, церий и бор при следующем соотношении компонентов, мас.%: углерод 0,05 - 0,15; кремний 1,0 - 2,0; марганец 8,0 - 16,0; хром 8,0 - 15,0; никель 0,5 - 3,8; медь 0,5 - 6,0; цирконий 0,01 - 0,09; церий 0,01 - 0,15; титан 0,04 - 0,1; ниобий 0,2 - 3,0; алюминий 0,01 - 0,25; бор 0,001 - 0,08. Железо и неизбежные примеси - остальное. Введение алюминия в указанном соотношении совместно с цирконием обеспечивает повышение жаростойкости стали при температуре 650oC, особенно в условиях пусков - остановов, за счет того что алюминий в указанных количествах не образует своей собственной пленки, а входит в твердый раствор других оксидов, уменьшая параметр их решеток и делая их более защитными, табл. 1. При введении в сталь алюминия менее 0,01% его недостаточно для заполнения твердого раствора других оксидов. При введении в сталь алюминия более 0,25% он также не образует своей самостоятельной оксидной фазы, а входит в твердый раствор других оксидных пленок. Однако характер распределения легирующих элементов и оксидных пленок с увеличением содержания в стали алюминия становится совершенно иным. Если введение алюминия в количествах до 0,25% не влияет на характер распределения оксидных фаз, то увеличение его концентрации в хромомарганцевых сталях приводит практически к отсутствию внутреннего защитного барьерного слоя оксидов типа CR2O3 3SiO2 и жаростойкие свойства сталей в данном случае определяются уже защитными способностями только шпинельной пленки, которая весьма слабо защищает сталь от локальных процессов окисления. Введение бора в указанных соотношениях совместно с церием обеспечивает повышение долговечности хромомарганцевой стали и, в первую очередь, длительность пластичности. В табл. 2 представлен химический состав исследованных хромомарганцевых сталей с бором, а в табл. 3 результаты испытания их на длительную прочность. Это связано с тем, что легирование стали бором делает ее более мелкозернистой (8 - 10 баллов по сравнению с 5-7 баллами в стали без бора) и в структуре стали отсутствуют мелкодисперсные частицы карбида ниобия (NbC) на дислокациях, что увеличивает подвижность последних и способствует рассасыванию пиков напряжений в районе пор. При введении в сталь бора менее 0,001% балл зерна стали не уменьшается и это содержание бора не способно предотвратить наличие первичных карбидов ниобия на дислокациях, в результате чего длительная пластичность стали практически не отличается от исходной. Как показал анализ структуры металла, разрушение происходит по границам зерен, а микроочагами разрушения становятся поры. Местами зарождения пор в металле являются, главным образом, полосы скольжения. При введении в сталь бора более чем 0,08% длительная пластичность сохраняет еще несколько более высокие значения (на 18%), чем у стали без бора, но для практического использования в трубном и котельном производствах превышение данной концентрации вызывает большие затруднения вследствие ликвации механических свойств стали. Выплавка стали проводится в открытой дуговой электропечи с использованием чистых шихтовых материалов со следующими особенностями. За 10-15 минут до выпуска, после раскисления шлака порошком алюминия и анализа его остаточного содержания в металле, вводится кусковой алюминий. Ферробор дается в ковш и металл продувается аргоном. Ковку слитков на трубную заготовку производят на молотах полностью по технологии получения трубной заготовки для широко освоенной на всех заводах аустенитной нержавеющей стали 12Х18Н12Т. Изготовление труб производится методом тепловой прокатки в соответствии с требованиями на котельные трубы. Трубы поставляются в термически обработанном состоянии (аустенизация при температуре 1050 - 1080oC). Из труб вырезают образцы для испытания длительной прочности и жаростойкости. В табл.4 представлен химический состав сталей. Испытания на жаростойкость проводили в соответствии с ГОСТ 6130 - 71, а испытания на длительную прочность проводили в соответствии с ГОСТ 32-60 с замером деформации на трубчатых образцах. Результаты оценки жаростойкости сталей в условиях, имитирующих продукты сгорания мазутов (табл. 1), показали, что в изотермических условиях при температуре 650oC за 1000 часов испытаний потеря массы образцов, не содержащих алюминий и бор (состав 1 табл.4) составляет 4,70 мг/см2, в то время как составы 2, 3 и 4, легированные алюминием и бором, имеют соответственно 2,3; 2,25 и 2,3 мг/см2. В условиях пусков - остановов (табл. 1) жаростойкие свойства сталей, легированных алюминием и бором (составы 2, 3 и 4 табл.4), также заметно отличаются от стали, не содержащей этих элементов (состав 1 табл.4). Оценка жаропрочности этих сталей за 1000 часов испытаний показала, что если потеря массы состава 1 составляет 16,8 мг/см2, то составов 2, 3 и 4 - 2,87; 2,93 и 3,01 мг/см2 соответственно. Оценка длительной прочности образцов хромомарганцевых сталей (табл.4) при напряжениях от 80 до 140 МПа при температуре 700oC показали, что длительная пластичность составов 2,3 и 4 на 35- 40% выше, чем состава 1. Таким образом, очевидно, что жаростойкость, особенно в условиях частых пусков - остановов, и долговечность предлагаемой стали (составы 2-4) имеют значительно более высокие значения по сравнению с известной сталью, что позволяет повысить ресурс работы не менее чем в 2-3 раза при использовании агрессивных органических топлив (высокосернистые мазуты, угли, сланцы и т.д.).

3SiO2 и жаростойкие свойства сталей в данном случае определяются уже защитными способностями только шпинельной пленки, которая весьма слабо защищает сталь от локальных процессов окисления. Введение бора в указанных соотношениях совместно с церием обеспечивает повышение долговечности хромомарганцевой стали и, в первую очередь, длительность пластичности. В табл. 2 представлен химический состав исследованных хромомарганцевых сталей с бором, а в табл. 3 результаты испытания их на длительную прочность. Это связано с тем, что легирование стали бором делает ее более мелкозернистой (8 - 10 баллов по сравнению с 5-7 баллами в стали без бора) и в структуре стали отсутствуют мелкодисперсные частицы карбида ниобия (NbC) на дислокациях, что увеличивает подвижность последних и способствует рассасыванию пиков напряжений в районе пор. При введении в сталь бора менее 0,001% балл зерна стали не уменьшается и это содержание бора не способно предотвратить наличие первичных карбидов ниобия на дислокациях, в результате чего длительная пластичность стали практически не отличается от исходной. Как показал анализ структуры металла, разрушение происходит по границам зерен, а микроочагами разрушения становятся поры. Местами зарождения пор в металле являются, главным образом, полосы скольжения. При введении в сталь бора более чем 0,08% длительная пластичность сохраняет еще несколько более высокие значения (на 18%), чем у стали без бора, но для практического использования в трубном и котельном производствах превышение данной концентрации вызывает большие затруднения вследствие ликвации механических свойств стали. Выплавка стали проводится в открытой дуговой электропечи с использованием чистых шихтовых материалов со следующими особенностями. За 10-15 минут до выпуска, после раскисления шлака порошком алюминия и анализа его остаточного содержания в металле, вводится кусковой алюминий. Ферробор дается в ковш и металл продувается аргоном. Ковку слитков на трубную заготовку производят на молотах полностью по технологии получения трубной заготовки для широко освоенной на всех заводах аустенитной нержавеющей стали 12Х18Н12Т. Изготовление труб производится методом тепловой прокатки в соответствии с требованиями на котельные трубы. Трубы поставляются в термически обработанном состоянии (аустенизация при температуре 1050 - 1080oC). Из труб вырезают образцы для испытания длительной прочности и жаростойкости. В табл.4 представлен химический состав сталей. Испытания на жаростойкость проводили в соответствии с ГОСТ 6130 - 71, а испытания на длительную прочность проводили в соответствии с ГОСТ 32-60 с замером деформации на трубчатых образцах. Результаты оценки жаростойкости сталей в условиях, имитирующих продукты сгорания мазутов (табл. 1), показали, что в изотермических условиях при температуре 650oC за 1000 часов испытаний потеря массы образцов, не содержащих алюминий и бор (состав 1 табл.4) составляет 4,70 мг/см2, в то время как составы 2, 3 и 4, легированные алюминием и бором, имеют соответственно 2,3; 2,25 и 2,3 мг/см2. В условиях пусков - остановов (табл. 1) жаростойкие свойства сталей, легированных алюминием и бором (составы 2, 3 и 4 табл.4), также заметно отличаются от стали, не содержащей этих элементов (состав 1 табл.4). Оценка жаропрочности этих сталей за 1000 часов испытаний показала, что если потеря массы состава 1 составляет 16,8 мг/см2, то составов 2, 3 и 4 - 2,87; 2,93 и 3,01 мг/см2 соответственно. Оценка длительной прочности образцов хромомарганцевых сталей (табл.4) при напряжениях от 80 до 140 МПа при температуре 700oC показали, что длительная пластичность составов 2,3 и 4 на 35- 40% выше, чем состава 1. Таким образом, очевидно, что жаростойкость, особенно в условиях частых пусков - остановов, и долговечность предлагаемой стали (составы 2-4) имеют значительно более высокие значения по сравнению с известной сталью, что позволяет повысить ресурс работы не менее чем в 2-3 раза при использовании агрессивных органических топлив (высокосернистые мазуты, угли, сланцы и т.д.).Формула изобретения

Аустенитная жаростойкая, жаропрочная сталь, содержащая углерод, кремний, марганец, хром, никель, медь, титан, ниобий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит алюминий, цирконий, церий и бор при следующем соотношении компонентов, мас.%: Углерод - 0,05 - 0,15 Кремний - 1,0 - 2,0 Марганец - 8,0 - 16,0 Хром - 8,0 - 15,0 Никель - 0,5 - 3,8 Медь - 0,5 - 6,0 Цирконий - 0,01 - 0,09 Церий - 0,01 - 0,15 Титан - 0,04 - 0,1 Ниобий - 0,2 - 3,0 Алюминий - 0,01 - 0,25 Бор - 0,001 - 0,08 Железо и неизбежные примеси - ОстальноеРИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4MM4A - Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 13.07.2009

Извещение опубликовано: 10.04.2010 БИ: 10/2010

PC4A Государственная регистрация перехода исключительного права без заключения договора

Лицо(а), исключительное право от которого(ых) переходит без заключения договора:Кузнецов Евгений Васильевич,Митрофанов Александр Анатольевич

(73) Патентообладатель:Кузнецова Людмила Михайловна

(73) Патентообладатель:Митрофанов Александр Анатольевич

Дата и номер государственной регистрации перехода исключительного права: 21.04.2010 № РП0000726

Извещение опубликовано: 10.06.2010 БИ: 16/2010

QZ4A Государственная регистрация изменений в зарегистрированный договор

Дата и номер государственной регистрации договора, в который внесены изменения: 01.08.2003 № 17228

Вид договора: лицензионный

Лицо(а), передающее(ие) исключительное право: Митрофанов Александр Анатольевич, Кузнецова Людмила Михайловна

Лицо, которому предоставлено право использования: Закрытое акционерное общество "СЕНТРАВИС ПРОДАКШН ЮКРЕЙН" (UA)

Дата и номер государственной регистрации изменений, внесенных в зарегистрированный договор: 08.12.2010 РД0073695

Изменения:Изменены наименование лицензиата на Закрытое акционерное общество "СЕНТРАВИС ПРОДАКШН ЮКРЕЙН".

Дата публикации: 20.01.2011

www.findpatent.ru