- 1-я группа электродов, обеспечивает получение низколегированного, низкоуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения. (ОЗН-300М /11Г3С, ОЗН-400М /15Г4С, НР-70 /Э-30Г2ХМ, ЦНИИН-4 /Э-65Х25Г13Н3)

- 2-я группа электродов, обеспечивает получение низколегированного среднеуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения при нормальных и повышенных температурах эксплуатации (до 600-650 гр С). (ЭН-60М /Э-70Х3СМТ, ЦН-14, 13КН/ЛИВТ /Э-80Х4С, ОЗШ-3 /Э-37Х9С2, ОЗИ-3 /Э-90Х4М4ВФ)

- 3-я группа электродов, обеспечивает получение легированного или высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях абразивного трения. (ОЗН-6 /90Х4Г2С3Р, ОЗН-7 /75Х5Г4С3РФ, ВСН-6 /Э-110X14В13Ф2, Т-590 /Э-320Х25С2ГР)

- 4- группа электродов,

обеспечивает получение высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к большим давлениям и высоких температур эксплуатации (до 650-850 гр С). (ОЗШ-6 /10Х33Н11М3СГ, УОНИ-13/Н1-БК /Э-09Х31Н8АМ2, ОЗИ-5 /Э-10К18В11М10Х3СФ)

обеспечивает получение высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к большим давлениям и высоких температур эксплуатации (до 650-850 гр С). (ОЗШ-6 /10Х33Н11М3СГ, УОНИ-13/Н1-БК /Э-09Х31Н8АМ2, ОЗИ-5 /Э-10К18В11М10Х3СФ) - 5-я группа электродов, обеспечивает получение аустенитного высоколегированного наплавленного металла со свойствами высокой стойкости к условиям эрозионно-коррозионного изнашивания и трения при повышенных температурах эксплуатации (до 570-600 гр С). (ЦН-6Л /Э-08Х17Н8С6Г)

- 6-я группа электродов, обеспечивает получение высоколегированного дисперсноупрочняемого наплавленного металла со свойствами высокой стойкости к тяжелым температурно-деформационным условиям (до 950-1100 гр С). (ОЗШ-6 /10Х33Н11М3СГ, ОЗШ-8 /11Х31Н11ГСМ3ЮФ)

- привести изделие в первоначальный вид,

- вернуть ему геометрические размеры,

- придать новые ценные качества,

- увеличить износостойкость, способность противостоять воздействию температур.

Наплавка поверхностей трения твердыми сплавами. Сталинит электроды

|

Электроды |

Тип электрода по ГОСТ 10051-75 или тип наплавленного металла |

Диаметр, мм |

Положение наплавки |

Основное назначение. Твердость наплавленного металла |

|

группа 1 |

||||

|

ОЗН-300М |

11Г3С |

4,0;5,0 |

Нижнее |

Наплавка быстроизнашиваемых деталей из углеродистых и низколегированных сталей (например, валы, оси, автосцепки, крестовины, другие детали автомобильного и железнодорожного транспорта). НВ 270-360 |

|

ОЗН-400М |

15Г4С |

4,0;5,0 |

Нижнее |

Для наплавки быстроизнашиваемых деталей из углеродистых и низколегированных сталей (например, валы, оси, автосцепки, крестовины, другие детали авто-мобильного и железнодорожного транспорта). НВ 360-430 |

|

ОМГ-Н |

Э-65Х11Н3 |

4,0;5,0 |

Нижнее, наклонное |

Наплавка изношенных участков и заварка дефектов литья железнодорожных крестовин и других деталей из стали марки 110Г13Л. HRCэ 27-35 |

|

ЦНИИН-4 |

Э-65Х25Г13Н3 |

4,0 |

Нижнее |

Для наплавки изношенных участков и заварка дефектов литья железнодорожных крестовин и других деталей из стали типа 110Г13Л. HRCэ 25-37 |

|

группа 2 |

||||

|

ОЗШ-1 |

Э-16Г2ХМ |

3,0;4,0; 5,0 |

Все, кроме вертикального сверху вниз |

Для наплавки молотовых и высадочных штампов. НВ 320-365 |

|

УОНИ-13/НЖ 20Х13 |

Э-20Х13 |

3,0;4,0; 5,0 |

Нижнее, наклонное |

Наплавка штампов холодной и горячей (до 400оС) обрезки, быстроизнашиваемых деталей машин и оборудования. HRCэ 41,5-49,5 |

|

ОЗШ-3 |

Э-37Х9С2 |

2,5;3,0; 4,0;5,0 |

Нижнее, вертикальное |

Наплавка обрезных и вырубных штампов холодной и горячей (до 650оС) штамповки, быстроизнашиваемых деталей машин и оборудования. HRCэ 53-59 |

|

ОЗШ-7 |

5Х10С3М |

2,5;3,0; 4,0;5,0 |

Нижнее, вертикальное |

Для наплавки кузнечно-штамповой оснастки, работающей при температурах до 650оС. HRCэ і56 |

|

ОЗШ-2 |

10Х5М10В2Ф |

2,5;3,0; 4,0 |

Нижнее, наклонное |

Для наплавки штампов горячей штамповки. HRCэ і57 |

|

ЭН-60М |

Э-70Х3СМТ |

2,5;3,0; 4,0;5,0 |

Нижнее, полувертикальное |

Наплавка штампов всех типов, работающих при температуре до 400оС, быстроизнашиваемых деталей машин и оборудования. HRCэ 53-61 |

|

ОЗИ-3 |

Э-90Х4М4ВФ |

3,0;4,0; 5,0 |

Нижнее |

Наплавка штампов холодной и горячей (до 650оС) штамповки, быстроизнашиваемых деталей горно-металлургического и станочного оборудования. HRCэ 59-64 |

|

группа 3 |

||||

|

ОЗН-6 |

90Х4Г2С3Р |

4,0;5,0 |

Нижнее, вертикальное, ограниченно потолочное |

Для наплавки быстроизнашиваемых деталей горнодобывающих и строительных машин и металлургического оборудования. HRCэ і58 |

|

ОЗН-7 |

75Х5Г4С3РФ |

4,0;5,0 |

Нижнее |

Для наплавки быстроизнашивающихся деталей, преимущественно из стали 110Г13Л. HRCэ і56 |

|

ОЗН-7М |

75Х5Н2СФР |

4,0;5,0 |

Нижнее |

Наплавка быстроизнашиваемых деталей, преимущественно из стали 110Г13Л. HRCэ і56 |

|

ОЗН/ВСН-9 |

115Х17Н3Г2СРТ |

4,0;5,0 |

Нижнее |

Для наплавки деталей землеройных машин в условиях воздействия мерзлых грунтов. HRCэ і 46 |

|

ВСН-6 |

Э-110Х14В13Ф2 |

4,0;5,0 |

Нижнее |

Наплавка быстроизнашиваемых деталей из углеродистых и высокомарганцовистых сталей. HRCэ 51-56,5 |

|

ЭНУ-2 |

360Х15Г3Р |

4,0;5,0 |

Нижнее, наклонное |

Наплавка быстроизнашиваемых стальных и чугунных деталей (ударные нагрузки - умеренные). HRCэ і58 |

|

Т-590 |

Э-320Х25С2ГР |

4,0;5,0 |

Нижнее, наклонное |

Наплавка быстроизнашиваемых стальных и чугунных деталей машин (ударные нагрузки - минимальные). HRCэ 58-64 |

|

Т-620 |

Э-320Х23С2ГТР |

4,0;5,0 |

Нижнее, наклонное |

Наплавка быстроизнашиваемых стальных и чугунных деталей машин (ударные нагрузки - умеренные). HRCэ 56-63 |

|

группа 4 |

||||

|

ОЗИ-5 |

Э-10К18В11М10Х3СФ |

3,0;4,0; 5,0 |

Нижнее |

Для наплавки металлорежущего инструмента и штампов горячей (до 800-850оС) штамповки. HRCэ 63-67 |

|

ОЗИ-6 |

100Х4М8В2СФ |

2,5;3,0; 4,0;5,0 |

Нижнее, наклонное |

Наплавка при изготовлении металлорежущего инструмента, ремонте тяжелонагруженных штампов холодной и горячей (до 650оС) штамповки. HRCэ 59-64 |

|

группа 5 |

||||

|

ЦН-6Л |

Э-08Х17Н8С6Г |

4,0;5,0 |

Нижнее |

Наплавка уплотнительных поверхностей деталей арматуры котлов, работающих при температурах до 570оС и давлении до 78 МПа. HRCэ 29,5-39 |

|

ЦН-12М |

Э-13Х16Н8М5С5Г4Б |

4,0;5,0 |

Нижнее |

Наплавка уплотни-тельных поверхностей деталей арматуры энергетических установок, работающих при температуре до 6000С и высоких давлениях. HRCэ 39,5-51,5 |

|

группа 6 |

||||

|

ОЗШ-6 |

10Х33Н11М3СГ |

2,5;3,0; 4,0 |

Нижнее |

Наплавка кузнечноштамповой оснастки холодного и горячего деформирования металлов, быстроизнашиваемых деталей металлургического, станочного и другого оборудования, работающего в тяжелых условиях термической усталости (до 950оС) и больших давлений. HRCэ 52-60 |

|

ОЗШ-8 |

11Х31М3ГСЮФ |

3,0;4,0 |

Нижнее, наклонное |

Для наплавки кузнечноштамповой оснастки горячего деформирования металлов, работающих в сверхтяжелых условиях термической усталости (до 1100оС) и больших давлений. HRCэ 51-57 |

weldzone.info

стойкие к абразивному износу, ударным нагрузкам, твердосплавные, подробности

Группа электродов для наплавки представлена марками, которые предназначены для ручной наплавки поверхностных слоев изношенных деталей. Такой наплавляемый слой обладает особыми свойствами (кроме марок электродов предназначенных для наплавки деталей из цветных металлов). Наплавляющие электроды изготавливаются и поставляются в соответствии с требованиями ГОСТов 9466-75 и 10051-75.

В некоторых случаях для наплавочных работ используют также сварочные электроды, такие марки, например, которые предназначены для сваривания коррозионностойких, высоколегированных, жаропрочных и жаростойких сталей.

Наплавочные электроды для восстановления поверхностных слоев согласно ГОСТу 10051-75 по твердости и химическому составу наплавляемого металла при нормальной температуре распределяются на 44 типа (например, Э-13Х16Н8М5С5Г46, Э-110Х14В13Ф2, Э-16Г2ХМ). Предприятия изготовители многие марки регламентируют наплавленный металл техническими условиями.

Условное деление на группы

В зависимости от условий работы и принятой системы легирования получаемого наплавляемого металла наплавочные электроды (электроды для наплавки) условно разделяются на 6 следующих групп (для примера ниже написаны марки/типы электродов (типы металла), ссылки на все эти марки есть дальше, на этой странице):

Электроды для наплавки, стойкие к абразивному износу

Наплавка – это метод нанесения слоя расплавленного металла, присадочного, на основной. Электроды для наплавления, стойкие к абразивному воздействию, создают на деталях новый слой с отличными механическими свойствами и характеристиками. За счет их использования можно:

Электроды для наплавки, стойкие к абразивному износу, используются при ремонте самого разного оборудования. Это могут быть зубчатые барабаны, крестовины, валы, звездочки, оси, отражательные плиты, крестовины стрелочных переходов, шнеки, дробилки. В таком случае рекомендуется применить наплавочные электроды марки ОЗН-400М, ЦНИИН-4, ОЗН-7М.

Выполняя земляные работы, абразивному истиранию подвергаются звенья цепей гусениц, ковши экскаваторов, ножи бульдозеров, наконечники рыхлителей. Защитить от нагрузок и разрушения эти детали необходимо применяя марку электрода Т-590 и Т-620, OK Weartrode 35. Их пруток сделан из углеродистой стали, обмазка содержит ферробор, карбид бора, феррохром, ферротитан.

Выполняя земляные работы, абразивному истиранию подвергаются звенья цепей гусениц, ковши экскаваторов, ножи бульдозеров, наконечники рыхлителей. Защитить от нагрузок и разрушения эти детали необходимо применяя марку электрода Т-590 и Т-620, OK Weartrode 35. Их пруток сделан из углеродистой стали, обмазка содержит ферробор, карбид бора, феррохром, ферротитан.

Электроды для наплавки, стойкие к ударным нагрузкам

Электроды для выполнения работ по наплавке, стойкие к ударным нагрузкам, используются при ремонте дробильного оборудования, например, клещей, била, брони и роликов, конусов, корпусов. Применяются такие марки как OK 13Mn, раньше ее называли OK 86.08, OK Weartrode 55, Т-590Н, Т-590 и Т-620. С их помощью можно наплавить четыре и больше слоев. Т-590Н разработан для тех, кто решил отремонтировать деталь и надолго забыть о ней.

Марки Т-590 и Т-620 наплавляют слой не подверженный образованию трещин при ударе. Они износостойкие, хорошо соединяются с основным металлом, помогают продлить ресурс работы изделий в несколько раз.

Электроды типа ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М создают твердый наплавляемый металл. Значение 45-65 HRC будет во втором слое.

Для наплавки деталей, сделанных из нержавейки, используется марка ЦН-6Л, ЦН-12М-67.

При работе с медью нужен Комсомолец-100. Наплавка бронзой выполняется ОЗБ-2М.

Твердосплавные электроды для наплавки

Твердосплавные электроды, используемые для наплавки, помогают восстановить геометрию многих видов деталей. Хорошо подходят марки UTP BMC, UTP 690 и ESAB OK 84.42 (сняты с производства) для нелегированной стали. Произвести наплавку изделий, сделанных из твердосплавных сталей, подвергающихся абразивному и ударному воздействию, можно используя Hilco Hardmelt 600, UTP PUR 600, ESAB OK 83.53 (сняты с производства). Они подходят и для восстановления режущего измерительного инструмента, механизмов, работающих при высоком износе.

Не подлежит механической обработке слой металла, наплавленный при использовании электрода тубулярного марки HRT 60/ХРТ 60. С твердыми сплавами позволяет успешно работать HB 61 B/ХБ 61 Б, HBA/ХБА. С их помощью ремонтируются поверхности гусениц, резцы, ковши. У них высокая твердость 55-63 HRC. Они бывают диаметром 3,2-12 миллиметров.

Особенности сварки некоторыми марками

Т-620 – часто применяется для работы в нижнем и наклонном положениях. Выпускается диаметром 4-5 мм. Применяется при работе с быстро изнашиваемыми металлическими и чугунными деталями, работающими и при ударных воздействиях, поэтому их можно назвать электродами для износостойкой наплавки. В некоторых случаях требует прокалки при +180-+200 градусов в течение 2-3 часов. Не стоит с его помощью создавать более двух слоев на металле и одного на чугуне. Электрод плавиться под переменным током, постоянным прямой полярности. (Узнать больше про наплавочные электроды Т 620).

ЦНИИН-4 – часто применяется для наплавки крестовин, при устранении дефектов литья. Работать им рекомендуется в нижнем положении. Выпускается диаметром 4 миллиметра. Иногда требуется прокалка перед сваркой при +160-+200°С в течение часа. (Узнать больше про электроды для наплавки крестовин ЦНИИН-4)

ЦС-2 – позволяет производить последующую закалку детали для повышения твердости. Им можно работать переменным и постоянным током, короткой дугой. Допускается создать слой до 4 мм, после чего его можно обработать, удалив 1-1,5 мм. Это марка железо-хромистых электродов, литой твердый сплав стеллит, типа сормайт. Им можно ремонтировать закаленные детали. (Узнать больше про электрод наплавочный ЦС-2).

ОЗШ-6 – выпускается диаметром 2,5-4 миллиметра. Используется для работы в нижнем положении. Твердость 52-50 HRC. Применяется при работе с металлургическим, станочным оборудованием, эксплуатируемым при термической усталости +950 градусов. (Подробнее про наплавочные электроды ОЗШ-6).

ZELLER L61. Посмотрите также ролик, где продемонстрирована наплавка электродом ZELLER L61.

Популярные производители

Популярностью сегодня пользуются электроды таких производителей как Castolin-Eutectic, LINCOLN ELECTRIC, ESAB, ASKAYNAK. Марки этих фирм можно найти практически в любом магазине.

Концерн ESAB (Эсаб) производит весь спектр сварочных материалов, электроды ММА.

LINCOLN ELECTRIC — это очень крупный международный холдинг, который выпускает электроды стойкие к абразивному, ударному воздействию Wearshield 15CrMn, Wearshield MI. Компания разработала большой список продукции.

Производитель ASKAYNAK выпускает марки электродов для наплавки AS SD ABRA Nb, AS SD ABRA Cr. Они отлично сопротивляются абразивному воздействию. LINCOLN ELECTRIC имеет 50% этой компании.

Украинский производитель ПлазмаТек выпускает, к примеру, Т-590 и Т-620 под брендом Монолит.

Основные моменты по наплавке электродами

ВАЖНО! Наплавляемый слой металла по химическим свойствам, состав электрода, должен практически полностью совпадать с характеристиками стали ремонтируемой детали. Это важно учесть при выборе марки, вида.

Принцип действия метода наплавки основан на плавлении электрода под воздействием сварочной дуги, на создании одного или нескольких слоев. Сколько их будет, нужно определить, обратив внимание на свойства детали, в зависимости от предъявляемых требований.

Хорошие качественные характеристики создаваемого сварщиком слоя достигаются в зависимости от глубины проплавления металла. Этот показатель должен быть минимальным. Это важно учесть, нужно достичь насколько возможно меньшего перемешивание наплавляемой стали с основной. Сварщик должен стараться получить минимальное остаточное напряжение и избегать деформации обрабатываемой им детали. Это требование можно выполнить, только соблюдая два предшествующих, правильно выбрав электрод и минимальным провариванием.

Важно снизить до установленных нормой значения припуска, допустимые при последующей после сварки обработки деталей, не превышать их.

Наплавлять электродом слой металла рекомендуется столько, сколько это требуется, а никак ни больше.

Чтобы исключить коробление, наплавление лучше всего производить отдельными участками, а укладку каждого последующего валика советуется начинать с противоположной стороны по отношению к предыдущему.

Только благодаря соблюдению этих простых правил достигается защита наплавляемого металла от разрушающего воздействия газов. Получается плотный, не имеющий пор, любых видов трещин и посторонних включений слой. Важно учесть и то, что поверхность ремонтируемой детали перед началом выполнения работ по наплавке необходимо тщательно очистить от масла, следов коррозии, ржавчины и любых других видов загрязнений.

Видео

Посмотрите ролик, где умелец наплавляет лемеха:

Где купить

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.

Выбрать компанию

weldelec.com

Технология наплавки износостойкими сплавами

Поиск ЛекцийВведение

Наплавка металлов износостойкими сплавами выполняется с целью

повышения их износоустойчивости и твердости.

Для наплавки деталей применяют литые сплавы в виде прутков, порошковые наплавочные смеси, металлические электроды с легирующим покрытием, керамические легирующие флюсы, порошковую проволоку, стальную наплавочную проволоку, трубчатые наплавочные электроды.

Для деталей, работающих при высоких температурах применяют

стеллиты. Сормайты применяют для деталей, которые работают при нормальных и слегка повышенных температурах.

Для наплавки твердых и износостойких сплавов применяют

электродуговую сварку, сварку угольным электродом, газовую сварку,токи высокой частоты, так же применяют специальные наплавочные электроды.

Цель наплавки — упрочнение и восстановление деталей (оборудования) посредством нанесения на поверхность покрытий, обладающих высокой износостойкостью (кислотостойкостью, термостойкостью). В этом разделе речь пойдет о нанесении защитного

покрытия именно с помощью сварки.

Процесс наплавки является основой и для изготовления

биметаллических изделий. В зависимости от того, какая форма изделия,

какие берутся исходные материалы, какие условия работы, наконец масса изделия, предполагают различные подходы в выборе технологии наплавки. Если невозможна механизация процесса сварки (наплавки), то лучше всего остановиться на наплавке покрытыми электродами. Глубина проплавления основного металла должна быть минимальной. Это достигается путем наклона электрода в сторону, обратную ходу наплавки. Диаметр электрода должен быть в пределах 2— 6 мм. Ток постоянный, обратной полярности (на электроде «плюс»). Сила тока — от 80 до 300А. Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщина и форма — диаметр электрода

Напряжение дуги определяет форму наплавленного валика; при его

повышении увеличивается ширина и уменьшается высота валика, возрастает

длина дуги и окисляемость легирующих примесей, особенно углерода. В

связи с этим стремятся к минимальному напряжению, которое должно

согласовываться с током дуги. Обычно наплавку ведут при напряжении дуги

28—32 В и силе тока 300—450 А электродной проволокой диаметром 3—4

мм.

Техника наплавки предусматривает различные приемы ведения работ

при наплаве тел вращения, плоских поверхностей и деталей сложной формы.

Цель их одна — получение качественного наплавленного слоя заданных

свойств и минимальная деформация изделия.

При наплавке тел вращения это достигается ведением непрерывного

процесса по винтовой линии с перекрытием последующим валиком

предыдущего. Плоские детали целесообразно наплавлять электродными

лентами с минимальным проплавлением основного металла.

Применяемые в качестве наплавочных материалов хромоникелевые

аустенитные стали обладают высокими антикоррозионными свойствами.

Если в эту сталь добавить марганец, возрастет ее вязкость, что важно для процесса наплавки.

Когда хромоникелевые аустенитные стали используются для наплавки,

то использовать надо покрытые электроды одинакового с этой сталью

состава. Сама наплавка ведется в среде газа аргона или под флюсом.

Подогревать хромоникелевые стали не требуется.

Наплавочные материалы

Самыми распространенными наплавочными сплавами являются:

Порошковые смеси:

Сталинит М - применяется в виде порошка для наплавки

быстроизнашивающихся деталей из стали и чугуна. Сталинит М

содержит хром 24 — 26%, марганец 6 – 8,5%, углерода 7 – 10%, кремния

до 3%, фосфора до 0,5%, серы до 0,5%, остальное железо. Производят

Сталинит М из ферромарганца марки МН – 6, феррохрома марки ХР – 6,

нефтяного кокса и железной стружки которые смешиваются в

определенных пропорциях до получения сталинита. Твердость сталинита

после наплавки составляет не менее 75HRA или 52HRC.

Вокар – это смесь из измельченного вольфрама и углерода. При

наплавке дает очень твердую смесь карбида вольфрама в железе его

твердость составляет: 1-й слой 50 – 58HRC, 2-й слой 61 – 63HRC. Применяется в основном для наплавки бурового инструмента, является дорогим сплавом.

Висхом – недорогой сплав, который не содержит вольфрама. В его

состав входят: углерод 6%, марганец 15%, хром 5%, остальное железная

или чугунная стружка. В основном применяется в сельхозмашиностроении, этим сплавом наплавляют плуги, лемеха, зубья

борон и т.д. Твердость наплавленного слоя достигает 250 – 320HB.

Боридная порошковая смесь – состоит из 50% боридов хрома, и

50% железного порошка. Наплавленный слой получается хрупким.

Применяется для деталей, работающих в абразивной среде. Твердость

наплавленного слоя 82 – 84HRA.

Литые износостойкие сплавы производятся в виде прутков

длинной 400 – 450мм:

Стеллит – состоит из растворенных карбидов хрома в кобальте.

Стеллит обладает большой коррозионной стойкостью, ударной

вязкостью, хорошие наплавочные свойства. Твердость при наплавке достигает до 46 – 48HRC.

Сормайт – состоит из растворенных карбидов хрома в никеле и

железе. Твердость достигает до 49 – 54HRC. Сормайт №1 после наплавки

не требует термообработки (можно сразу обрабатывать резцом). Сормайт

№2 менее хрупкий, чем Сормайт №1 может обрабатываться резцом только после отжига, после закалки снова приобретает высокую прочность.

Для деталей, работающих при высоких температурах применяют стеллиты. Сормайты применяют для деталей, которые работают при нормальных и слегка повышенных температурах.

Для наплавки твердых и износостойких сплавов применяют электродуговую сварку, сварку угольным электродом, газовую сварку, токи высокой частоты, так же применяют специальные наплавочные электроды.

Электроды для наплавки

Специальные электроды марок 03H-250, ОЗН-ЗОО, 03H-350, 03H-400 и

У-340 применяются для получения наплавки средней твердости деталей из

углеродистых и среднелегированных сталей (цифровые индексы показывают

среднюю твердость третьего слоя наплавки по Бринеллю).

Заданная твердость наплавки достигается введением в наплавленный

металл через покрытие одного или нескольких легирующих элементов (Mn,

Cr, Si и др.). Это способствует образованию закалочных структур и

упрочнению феррита. Покрытие наносится на обычную сварочную

проволоку. Углерод в таких электродах не является ведущим легирующим элементом. В зависимости от марки электрода содержание углерода в наплавленном металле колеблется в пределах 0,12—0,3%.

Износостойкость закаленного металла, наплавленного электродом

ОЗН-ЗОО, в 1,5 раза выше, чем закаленной стали марки 40Х. Электроды

ОЗН-ЗОО и 03H-250 следует рекомендовать для наплавки закаленных

деталей из среднеуглеродистых сталей марок 40 и 45, из хромистых сталей

марок ЗОХ, 35Х, 40Х и др. Эти электроды применимы для наплавки деталей

из малоуглеродистых сталей и сталей марок 35 и 40.

Хорошие результаты получают при наплавке закаленных деталей из

стали марки 40Х электродами У-340.

Металл, наплавленный электродами 03H-250, хорошо обрабатывается

режущими инструментами. Твердость металла, наплавленного электродом

ОЗН-ЗОО и другими, может быть снижена отжигом при 850° и охлаждением

вместе с печью.

При закалке наплавленный металл достигает твердости НВ 400-460.

Электродами ОЗН-ЗОО, 03H-250 и У-340 наплавка производится

постоянным током при обратной полярности. Ток для электрода У-340

диаметром 4 мм — 135—170 а, а для электрода ОЗН диаметром 5 мм — 210—240 а. Если в составе покрытия электрода ОЗН имеется поташ, сварку можно вести на переменном токе. После наплавки производят правку полуоси, протачивание шлицевой части и фрезерование шлицев. Затем полуось нагревают до 840—860°, закаливают в масле и отпускают при 250—300°.

При применении электродов Т-590 и Т-620 благодаря большой степени легирования Сг, В и Ti наплавленный ими металл имеет структуру карбидной эвтектики на основе а-твердого раствора и большое количество первичных карбидов. Вследствие этого термическая обработка наплавленного металла дает снижение твердости, а механическая обработка возможна только абразивами.

Металл, наплавленный электродами Т-590 и Т-620, характеризуется

повышенной, хрупкостью и склонностью к образованию трещин; поэтому при большом износе рекомендуется наплавлять только верхние рабочие слои.

Нижние слои наплавляют более мягкими электродами.

Технология наплавки износостойкими сплавами

Перед наплавкой устанавливают высоту наплавочного слоя,

поверхность, подлежащая наплавке, должна быть очищена от грязи,

ржавчины, окалины, масла и влаги. При наложения первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При необходимости увеличить высоту наплавочного валика производят наплавку следующего валика, очистив наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

В зависимости от марки металла наплавка может выполняться без подогрева изделия и с предварительным подогревом.

Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным, отсутствие дефектов в наплавленном металле, идентичность свойств наплавленного и основного металла.

Надежное сплавление наплавки с основным металлом обеспечивается подбором силы тока, что для наплавочных установок с постоянной скоростью подачи электрода соответствует подбору скорости подачи проволоки или ленты.

Металлы можно наплавлять при помощи электродуговой или газовой

сварки.

Электродуговой способ наплавки сормайтом более прост. В процессе наплавки первого слоя расплавленные основной металл детали и сормайт хорошо перемешиваются, в результате первый наплавленный слой получается комбинированным с пониженной твердостью. Для получения однородного слоя сормайта наплавку ведут в два и более слоев. Этот способ применяют при наплавке больших поверхностей, но этим способом трудно наплавлять острые кромки и малые детали. Чтобы предохранить от окисления стержень сормайта в процессе наплавки, для их покрытия применяют специальные обмазки. Наплавка сормайтом при помощи ацетилено-кислородного пламени осуществляется электродами диаметром от 2 до 3 мм.

Перед наплавкой ремонтируемую деталь нагревают до поверхностного

ее оплавления, после чего в эту зону вводят электрод сормайта. Чтобы

избежать окисления наплавленного слоя » выгорания углерода, вольфрама и

хрома, наплавку производят с избытком ацетилена. В процессе наплавки

электрод сормайта необходимо держать в пламени горелки, чтобы капли сплава попадали только на расплавленную поверхность ремонтируемой детали. Горелка должна находиться под углом на расстоянии» 18—20 мм от поверхности детали. Детали сложной конфигурации и больших размеров во избежание появления внутренних напряжений предварительно подогревают до температуры 650—700 °С.

Сормайт термически обрабатывается. Отжиг производится при температуре 890—900 °С с выдержкой при данной температуре в печи до 4 ч. После выдержки деталь вместе с печью охлаждается до температуры 720—740 °С и при повторной выдержке при указанной температуре в течение 4 ч с последующим охлаждением вместе с печью до 600 °С, а в дальнейшем на воздухе твердость доводится до HRC 30—35. Детали, наплавленные сормайтом, закаливают в масле, т. е. нагревают до температуры 940—960 °С и выдерживают в течение 40—50 мин с последующим охлаждением в масле.

Отпуск производится при температуре 250 °С и выше с выдержкой в течение 1 ч и охлаждением на воздухе. После отпуска твердость сормайта № 2. HRC 40-45. Если реставрируемая деталь имеет большой износ, то вначале наплавку нужно произвести металлическим электродом и только последний слой необходимо наплавлять твердым сплавом с последующим медленным охлаждением, чтобы предотвратить образование трещин. Сормайтом № 2 наплавляют ножи прессножниц (толщина слоя до 5 мм) и другие детали.

poisk-ru.ru

ПЕРВАЯ ГРУППА. Электроды для получения наплавленного металла средней твёрдости со стойкостью при трении металла о металл и ударных нагрузках | ||||

Марка / тип электрода (тип металла)Область примененияТехнологические особенности | Покрытие | Род, полярность тока | Коэффициент наплавки, г/А×ч | Положение в пространстве |

ОЗН -300М/11ГЗС | Б | ˜= ( + ) | 10,5 |  |

Для деталей из углеродистых и низколегированных сталей, работающих в условиях трения и ударных нагрузок, например: валы, оси, автосцепки, крестовины и др. детали автомобильного и ж/д транспорта | ||||

ОЗН -400М/15Г4С | Б | ˜= ( + ) | 10,5 |  |

То же, с увеличенной твердостью наплавленного металла | ||||

HP - 70 / Э-30Г2ХМ | Б | = ( + ) | 9,0 |  |

Для деталей, работающих в условиях интенсивных ударных нагрузок и трения по металлу: рельсы, крестовины и другое | ||||

ЦНИИН - 4/ Э-65Х25Г13Н13 | Б | = ( + ) | 10,5 |  |

Для заварки дефектов литья железнодорожных крестовин и других деталей из высокомарганцовистых сталей 110Г13Л | ||||

ВТОРАЯ ГРУППА. Электроды, обеспечивающие наплавленный металл с увеличенным содержанием углерода в низколегированном наплавленном слое при работе конструкций в условиях трения металла о металл и ударных нагрузках при нормальной и повышенной температурах | ||||

ЭН-60М / Э-70ХЗСМТ | Б | = ( + ) | 8,5 |  |

Для штампов всех типов, работающих с нагревом контактных поверхностей до 400°С, и быстроизнашивающихся деталей в станочном оборудовании: шестерни, эксцентрики, направляющие и др. | ||||

ЦН -14 | Б | = ( + ) | 12,0 |  |

Для оборудования горячей штамповки и резки, в том числе ножей, ножниц, штампов и др. | ||||

13 КН/ЛИВТ1Э-80Х4С | Б | ˜= ( + ) | 6,5 |  |

Для зубьев ковшей экскаваторов, черпаков, земснарядов, ножей дорожных машин, работающих при абразивном износе без значительных ударов и давлений | ||||

ОЗШ-3 / Э- 37Х9С2 | Б | = ( + ) | 9,5 |  |

Для обрезных и вырубных штампов холодной и горячей штамповки (до 650°С) и быстроизнашивающихся деталей машин и оборудования | ||||

ОЗИ-3 / Э- 20Х4М4ВФ | Б | = ( + ) | 9,5 |  |

Для штампов холодного и горячего (до 650°С) деформирования металлов, а также для быстроизнашивающихся деталей горно-металлургического и станочного оборудования | ||||

ТРЕТЬЯ ГРУППА. Электроды для получения повышенных характеристик наплавленного углеродистого легированного металла, работающего в условиях ударно-абразивного износа, а также наплавки деталей из высокомарганцовистых сталей типа 110Г13Л | ||||

ОЗН 6 / 90Х4Г2С3Р | Б | = ( + ) | 11,0 |  |

Для быстроизнашивающихся деталей горно-добывающих, строительных машин и др., работающих при интенсивном абразивном износе и значительных ударных нагрузках | ||||

ОЗН - 7 / 75Х5Г4СЗРФ | Б | = ( + ) | 12,0 |  |

Для быстроизнашивающихся деталей преимущественно из высокомарганцовистых сталей 110Г13Л, работающих при интенсивном износе и при значительных ударных нагрузках | ||||

ВСН-6 / Э-110Х14В13Ф2 | П | = ( + ) | 9,5 |  |

Для быстроизнашивающихся деталей из углеродистых и высокомарганцовистых сталей при значительных ударных нагрузках в условиях абразивного износа | ||||

Т-590 / Э- 320Х25С2ГР РОТЭКС Н (Т-590) | П | = ( + ) | 9,0 |  |

Для деталей, работающих в условиях абразивного износа при умеренных ударных нагрузках | ||||

ЧЕТВЕРТАЯ ГРУППА. Электроды для конструкций, работающих в супертяжелых условиях при больших давлениях и высоких (до 680-850°С) температурах | ||||

ОЗШ-6 / 10Х33Н11М3СГ | Б | = ( + ) | 13,0 |  |

Для бойков радиально-ковочных машин, штампов холодного и горячего (до 800-850°С) деформирования металлов, ножей горячей резки металла, быстроизнашивающихся деталей оборудования. работающих в тяжелых термодеформационных условиях | ||||

УОНИ-13/Н1-БК / Э-09Х31НВАМ2 | Б | = ( + ) | 10,5 |

|

Для уплотнительных поверхностей арматуры, работающих в контакте со средами высокой агрессивности | ||||

ОЗИ-5 / Э-10К18В11М10ХЗСФ | П | = ( + ) | 10,5 |

|

Для металлорежущего инструмента, штампов горячей (до 800-850°С) штамповки и деталей, работающих в особо тяжелых температурно-силовых условиях | ||||

ОЗИ-6 / 100Х4М8В2СФ | Б | = ( + ) | 10,0 |

|

Для резцов и многолезвенного металлорежущего инструмента, а также для ремонта тяжелонагруженных штампов холодного и горячего (до 650°С) деформирования металла | ||||

ПЯТАЯ ГРУППА. Электроды, обеспечивающие получение высоколегированного наплавленного металла с высокой стойкостью в условиях коррозионно-эррозионного износа, трения металла о металл при больших давлениях и повышенных температурах | ||||

ЦН-6Л / Э-08Х17Н8С6Г | Б | = ( + ) | 14,0 |

|

Для уплотнительных поверхностей деталей арматуры котлов, работающих при температуре до 570°С и давлении до 7800 МПа (780 кг/мм2) | ||||

ЦН-18 / Э-15Х15Н10С5М3Г | Б | = ( + ) | 11,0 |

|

| ЦН-24 | Б | = ( + ) | 12,0 | |

Для уплотнительных поверхностей арматуры, работающих в пароводяной среде при температуре: ЦН-18 - до 600°С; ЦН-24 -до 565°С | ||||

ШЕСТАЯ ГРУППА. Электроды для получения высоколегированного поверхностного слоя с высокой стойкостью в тяжелых коррозионноактивных и температурно-деформационных условиях (до 950-1100°С) в атомной энергетике и химическом машиностроении | ||||

ОЗШ-6 | Б | = ( + ) | 8,5 |

|

Для кузнечно-штамповой оснастки холодного и горячего деформирования металлов, деталей металлургического и станочного оборудования, работающих в тяжелых условиях термической усталости (до 950°С) и больших давлений | ||||

ОЗШ-8 | Б | = ( + ) | 14,0 |  |

Для кузнечно-штамповой оснастки горячего деформирования металла, работающего в сверхтяжелых условиях термической усталости (до 1100°С) и больших давлений | ||||

ЭА - 898 / 21Б / 09Х19Н9Г2Б1М | Б | = ( + ) | 10,5 |  |

Для получения коррозионностойкого покрытия на поверхности изделий атомно-энергетического и химического машиностроения | ||||

ЭА-855 / 51 (ЭА-582/23) | Б | = ( + ) | 13,0 |  |

То же, но для изделий, подвергаемых (не подвергаемых) термообработке | ||||

weldering.com

Технология наплавки

СВАРКА И РЕЗКА МЕТАЛЛОВ

Порошкообразные сплавы (сталинит, вокар) можно наплавлять угольным электродом. При наплавке порошок сплава превращается в однородный твердый слой, проникающий в основной металл на глубину 2—3 мм. Углерод, содержащийся в сталините, частично сгорает, образуя газы, защищающие наплавку от окисления кислородом воздуха. Сталинит наплавляется в один, два или три слоя толщиной от 1 до 5 мм. Наплавку производят на постоянном токе, так как в этом случае она получается более плотной.

При наплавке сормайтом на прутки наносится покрытие составом (в % по весу):

| Покры | Покры | |

| тие А | тие Б | |

| Мрамор . . . "................................. | 50 | 55 |

| Плавиковый шпат.......................... | 30 | 30 |

| Ферромарганец,............................ | 6 | 6 |

| Феррохром ................................... | 10 | — |

| Графит .......................................... Жидкое стекло (к сумме сухих | 4 | 9 |

| веществ)..................................... | 30-35 | 30—35 |

Покрытие А применяют для деталей, подогреваемых при наплавке до 600—700°, а покрытие Б — до 300—400°. Покрытие наносят слоем толщиной 1,4—1,6 мм путем окунания. Ток и диаметр электрода при наплавке выбираются по табл. 57.

| Таблица 57 Режимы наплавки твердыми сплавами

|

Наплавляемая деталь не должна иметь трещин и других дефектов, уменьшающих ее прочность. Закаленные стали предварительно отжигают при 750—900°для устранения внутренних напряжений. Наплавляемую поверхность тщательно зачищают до металлического блеска. Замасленные детали обжигают пламенем горелки или промывают горячим 10% - ным раствором каустика, а затем чистой водой.

На детали из легированных сталей (например, марганцовистой стали) первый слой наплавляется электродом из углеродистой проволоки для лучшего сцепления наплавки с основным металлом. Последующие слои наплавляются твердым сплавом. Наплавку можно производить комбинированным способом, расплавляя сталинит электродом из углеродистой проволоки с меловым покрытием. Электрод сплавляется со сталинитом и основным металлом, образуя промежуточный, менее хрупкий и достаточно износоустойчивый слой.

Порошкообразный твердый сплав не должен содержать пыли. Влажный сталинит слеживается в комки и в таком виде не пригоден для наплавки; его необходимо предварительно просушить, размолоть и просеять. На электродах не должно быть ржавчины, иначе наплавка получится пористой и хрупкой. При наплавке сталинитом рекомендуется в ванну добавлять в качестве флюса 2—5% прокаленной буры. При использовании порошкообразных сплавов для предохранения краев детали от оплавления и получения чистой, ровной кромки место наплавки обкладывают пластинками из графита. По окончании наплавки пластинки убирают. Отверстия в детали, не подлежащие заплавке, забивают чистым влажным кварцевым песком. Для предупреждения коробления детали наплавку производят участками, предварительно нагревая деталь до 600—650° или увеличивая отвод тепла от детали массивными медными подкладками и охлаждением водой.

Порошкообразные сплавы насыпают на поверхность детали слоем, несколько большим, чем требуемая толщина наплавки. При расплавлении высота слоя составляет: для сталинита 40—50% и для вокара 30—40% от толщины первоначально насыпанного слоя. Насыпанный слой слегка утрамбовывают ивыравниваютшаблоном. Сталинит насыпают полоской шириной до 60 мм, вокар — до 20— 30 мм. Наплавку ведут, не прерывая горения дуги. Электрод "передвигают с одного края наплавки на другой в направлении от себя. Так как сплав имеет высокое электросопротивление, конец электрода должен быть направлен не на поверхность насыпанного слоя, а в торец его.

Если нужно наплавить сталинитом толстый слой, то для получения прочной, нехрупкой наплавки два первых слоя наплавляют комбинированным способом, расплавляя сталинит стальным электродом, а последний — угольным. На чугун сталинит наносят в один слой толщиной 3—4 мм. Чугунную деталь сложной формы следует подогреть до 300—400°.

Наплавку сормайтовыми электродами и электродами с покрытиями из твердых сплавов производят так же, как и наплавку стальными покрытыми электродами.

Для наплавки порошкообразными сплавами широко применяются также трубчатые электроды, свернутые из стальной ленты толщиной 0,6—0,8 мм, шириной 15 мм. Внутрь трубки засыпается порошок твердого сплава и в таком виде трубка используется в качестве электрода для ручной или автоматической наплавки под флюсом.

При автоматической и полуавтоматической наплавке применяют порошковую проволоку.

Наплавка производится под флюсами АН-16; АН-20, АН-30; ФЦП-2, а также в среде углекислого газа. Ток выбирают постоянный, обратной полярности или переменный в зависимости от марки наплавляемой стали. При наплавке в углекислом газе применяют постоянный ток обратной полярности.

Большие поверхности крупных деталей наплавляются электро - шлаковым способом. В качестве присадочных стержней в этом случае также используются свертываемые из ленты трубчатые электроды, непрерывно заполняемые порошком твердого сплава. При алект - рошлаковой наплавке наплавленный слой получается точно заданной толщины с гладкой поверхностью требуемой формы. Этот способ дает возможность широко изменять состав шихты твердого сплава, получая наплавку с требуемыми механическими свойствами.

Для автоматической наплавки валков из стали 55Х прокатных станов применяется керамический флюс ЖС-320, содержащий 53% мрамора, 21% плавикового шпата, 5% феррохрома Хр-16, 7% хромистой руды, 8% ферротитана, 3% ферромарганца Мн-1, 1% графита, 2% ферросилиция Си-45. Мрамор и плавиковый шпат определяют жддкотекучесть и интервал температур застывания флюса. Остальные части флюса служат легирующими добавками наплавленного слоя металла. Применяется электродная углеродистая проволока диаметром 5 мм марки Св-08, окружная скорость перемещения наплавляемой поверхности 18—30 м/час. Наплавка ведется с местным предварительным подогревом валка до 400—500° газовой горелкой, током 550—580 а, напряжением дуги 28—30 в. Твердость наплавки после закалки 400 единиц по Бринеллю.

Для наплавки металлорежущего инструмента применяют электроды, которые наряду с достаточной твердостью и стойкостью дают постоянный состав наплавленного металла и допускают его термическую обработку при изготовлении резцов, фрез и прочего инструмента. Такими электродами являются ЦИ-1М и ЦИ-IV, разработанные В. А. Лапидусом в ЦНИИТМАШ. Электроды ЦИ - 1М имеют стержень из углеродистой проволоки Св-08А с покрытием состава: 23% мела, 16% плавикового шпата, 1,5% графита, 1,5% ферромарганца, 1,5% ферросилиция, 10% феррохрома, 5,2% феррованадия, 40,3% ферровольфрама, 1% алюминия, 30—35% жидкого стекла к весу сухого покрытия.

При наплавке применяется постоянный ток при обратной полярности или переменный ток, исходя из следующих режимов:

Диаметр электрода, мм.............................. 4 5

Ток, а:

постоянный............................ 100—120 130—150

переменный............................. 180—200 210—230

Наплавляемая часть инструмента ограждается медными брусками и заплавляется металлом электрода. После наплавки металл имеет твердость 55—60 единиц по Роквеллу. Отжиг понижает твердость до 30—32 единиц, при которой инструмент можно подвергнуть механической обработке. Последующая закалка и отпуск повышают твердость наплавки до 62—65 единиц по Роквеллу.

Электроды ЦИ-IV имеют стержень из стальной углеродистой проволоки У9 и покрытие состава: 23% мрамора, 17,4% плавикового шпата, 1,5% ферромарганца, 1,4% ферросилиция, 10,2% феррохрома, 5,3% феррованадия, 39,8% ферровольфрама, 1% алюминия металлического, 0,4% графита.

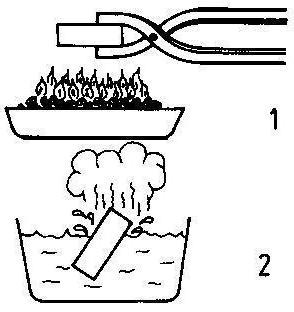

На рис. 122 показаны схемы различных способов наплавки изделий.

В целях получения более плотной и мелкозернистой структуры наплавленного металла используются также механические и ультразвуковые колебания. Так, например, за последние годы разработаны и внедрены в практику способы электроимпульсной автоматической* наплавки металла.

Вибродуговая электроимпульсная автоматическая наплавка широко распространена при восстановлении изношенных деталей автомобилей и тракторов, деталей станков, прессов и другого оборудования. Этот способ обеспечивает малые деформации наплавленных деталей, дает незначительную глубину зоны теплового влияния, позволяет получать тонкие наплавленные слои с повышенной твердостью без применения термообработки. Электродная проволока непрерывно получает колебания от механического или электромагнитного вибрационного устройства, которым снабжается автоматическая головка для подачи проволоки.

Наплавка осуществляется на выпрямленном или постоянном токе напряжением от 6 до 15 в. Электродная проволока диаметром 1,4—1,8 мм, вибрирующая с частотой 100 колебаний в секунду, подается к поверхности вращающейся наплавляемой детали.

Между проволокой и поверхностью в моменты размыкания цепи образуется дуга, которая оплавляет конец проволоки, а при замыкании электрода на поверхности детали откладываются частички металла проволоки.

Для получения более твердого слоя наплавки применяется проволока с повышенным содержанием углерода или легированная, а в зону наплавки подается охлаждающая жидкость (20%-ный водный раствор глицерина или 4%-ный раствор соды).

Данный способ позволяет получать твердый наплавленный слой толщиной от 0,1 до 3 мм без последующей термообработки и не вызывает нагревания или деформации наплавляемой детали. При этом химический состав наплавляемого металла почти не изменяется.

Схемы расположения злектрвдев Иапрабление неплавки

о

© © в о во

г)

Рис. 122. Способы наплавки изделий:

а — ручная наплавка: / — наплавленный слой, 2 — зернистый твердый сплав, 3 — электрод угольный; б — автоматическая наплавка под флюсом: / — электродная проволока, 2— керамический флюс, 3— флюсоудерживающее устройство, 4— асбест, 5 — наплавка; в — многоэлектродная наплавка под флюсом: / — электроды, 2 — сварочный^ трансформатор, 3 — дроссель, 4 — флюс ФЦ-9, 5 — наплавка; г — электрошлаковая наплавка: / — наплавленный слой, 2 — охлаждаемое водой медное кольцо, 3 ■— электродная проволока, 4 — наплавляемая деталь цилиндрическая, 5— флюс, 6 — ванна жидкого метаЛла

При электродуговой наплавке металлов находит применение также ультразвук. Ультразвуком называют высокочастотные колебания частотой свыше 50 ООО гц, которые можно получать с помощью вибрирующей кварцевой пластинки. Такие колебания не воспринимаются человеческим ухом, но обладают большой проникающей способностью и могут разрушать поверхностные пленки окислов на частицах расплавленного и затвердевающего металла; они делают структуру наплавленного металла более мелкой и однородной.

Ультразвуковые колебания сообщаются жидкому металлу или через электрод или непосредственно. Ультразвук может также вызывать пластическое течение ненагретого металла, который при наличии усилия способен в этом состоянии свариваться. Поэтому ультразвук в настоящее время применяют как самостоятельное средство для холодной точечной и шовной сварки меди, алюминия идур - алюмина толщиной до 1,5 мм и нержавеющей стали толщиной до 0,7 мм.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Наплавка поверхностей трения твердыми сплавами

Многие быстроизнашивающиеся детали оборудования имеют большой вес, хотя в работе участвует только их тонкий наружный слой, вес которого часто не превышает 10—15 % общего веса. Такие детали экономически целесообразно восстанавливать наплавкой изношенных поверхностей электродами и сплавами с повышенной твердостью.

Специальные электроды марок ОЗН-250, ОЗН-300, ОЗН-350, ОЗН-400 и У-340 (табл.28) применяются для получения наплавки средней твердости деталей из углеродистых и среднелегированных сталей (цифровые индексы показывают среднюю твердость третьего слоя наплавки по Бринеллю).

Заданная твердость наплавки достигается введением в наплавленный металл через покрытие одного или нескольких легирующих элементов (Mn, Сг, Si и др.). Это способствует образованию закалочных структур и упрочнению феррита. Покрытие наносится на обычную сварочную проволоку. Углерод в таких электродах не является ведущим легирующим элементом. В зависимости от марки электрода содержание углерода в наплавленном металле колеблется в пределах 0,12—0,3 %.

Попытки использовать углерод как основной ведущий легирующий элемент (увеличение содержания его в наплавке более 0,3 %) приводили к образованию трещин и пор в наплавленном металле.

Следует отметить, что углеродистые стали с С = 0,3—0,7 % склонны к образованию закалочных структур, снижающих прочность стали, и образованию трещин при обычных методах сварки, применяемых для малоуглеродистых сталей.

Опыт применения электродов ОЗН и У-340 свидетельствует о высоком качестве электродов со шлакообразующим покрытием основного типа (мрамор, плавиковый шпат) и с марганцем, введенным в качестве ведущего легирующего элемента. Основное преимущество указанных электродов заключается в меньшей склонности к образованию трещин.

Износостойкость закаленного металла, наплавленного электродом ОЗН-300, в 1,5 раза выше, чем закаленной стали марки 40Х. Электроды ОЗН-300 и ОЗН-250 следует рекомендовать для наплавки закаленных деталей из среднеуглеродистых сталей марок 40 и 45, из хромистых сталей марок 30Х, 35Х, 40Х и др. Эти электроды применимы для наплавки деталей из малоуглеродистых сталей и сталей марок 35 и 40.

Металл, наплавленный электродами ОЗН-250, хорошо обрабатывается режущими инструментами. Твердость металла, наплавленного электродом ОЗН-300 и др., может быть снижена отжигом при 850° и охлаждением вместе с печью.

При закалке наплавленный металл достигает твердости НВ 400—460.

Табл. 28. Электроды для наплавки средней твердости

Табл. 28. Электроды для наплавки средней твердости

Электродами Т-540, Т-590 и Т-620 (см. табл. 9.1) для получения высокой твердости наплавляют детали, изготовленные из цементируемых и закаливаемых сталей, а также детали рабочих органов дорожных машин.

Высокая твердость металла, наплавленного этими электродами, получается в результате введения в состав покрытия легирующих элементов: феррохрома, ферротитана, ферробора, карбида, бора и графита.

Ввиду отсутствия первичных карбидов и сравнительно невысокой степени легирования аустенита хромом и титаном металл, наплавленный электродом Т-540, снижает твердость при отжиге и допускает механическую обработку резанием. Твердость металла, наплавленного электродами Т-540, непосредственно после наплавки равна 35—45 HRC; после отжига при 900—950° она снижается до 24—28 HRC, а после закалки при той же температуре и отпуске при 200—250° составляет 57—60 HRC. Этим электродом можно наплавлять изношенные зубья шестерен.

Металл, наплавленный электродами Т-590 и Т-620, характеризуется повышенной хрупкостью и склонностью к образованию трещин, поэтому при большом износе рекомендуется наплавлять только верхние рабочие слои. Нижние слои наплавляют более мягкими электродами. Рекомендуемые средние значения электрического тока: для диаметра электрода 4 мм — 200—20 а, для диаметра 5 мм — 250—270 а.

Указанными электродами можно наплавлять щеки и валки камнедробилок, зубья ковшов экскаваторов и др.

Стойкость щек камнедробилок увеличивается после наплавки электродом Т-590 в 2 раза.

Железо-хромистые электроды — литые твердые сплавы (стеллиты) типа сормайта и порошкообразного сплава — сталинита (табл.29). Применяя сормайт, получают хорошие результаты при наплавке небольших изношенных поверхностей цементованных и закаленных деталей.

Наплавка сормайтом производится газовой или электродуговой сваркой. Сормайт изготавливается прутками диаметром 5, 6 и 7 мм. При наплавке применяются электроды марок ЦС-1 и ЦС-2. Поверхность, наплавленная электродом ЦС-1 без термической обработки, имеет твердость 48—54 HRC, а электродом ЦС-2—39—45 HRC. Эти электроды различаются между собой тем, что слой, наплавленный электродом ЦС-1, не воспринимает последующей термической обработки, а слой, наплавленный электродом ЦС-2, принимает закалку, после которой твердость наплавки повышается до 56—60 HRC. Этими электродами производят наплавку постоянным и переменным током при короткой дуге. При постоянном токе применяют обратную полярность и толщину наплавленного слоя не более 2,5—4,0 мм с учетом припуска на последующую механическую обработку 1,0—1,5 мм.

Табл.29. Железо-хромистые электроды

| Марка электрода | Рекомендуемый род тока | Химический состав наплавленного металла, % | ||||

| С | Мn | Si | Сг | Ni | ||

| ЦС-1 | постоянный и переменный | 2,5—3,3 | > 1,5 | 2,8—4,2 | 25—31 | 3—4 |

| ЦС-2 | то же | 1,5—2,0 | > 1 | 1,5—2,2 | 13,5—17,5 | 1,5—2,5 |

| Сталинит | постоянный т.в.ч. | 8—10 | 13—17 | 3,0 | 16—20 | — |

Сталинит — порошкообразный сплав, который расплавляется угольным или стальным электродом на постоянном токе при прямой полярности и наносится на деталь слоем 3—4 мм. В качестве флюса применяется бура.

Сталинит можно замешивать на жидком стекле и в виде пасты наносить на поверхность детали, расплавляя его т.в.ч.

Вследствие высокого содержания углерода в наплавке охлаждать деталь следует медленно. Несмотря на это, наплавленная поверхность имеет значительное количество неглубоких трещин и пор.

Для уменьшения образования трещин применяют наплавку шихты стальным электродом или заменяют порошкообразную шихту 0,65—0,80 мм, наполненную порошкообразной смесью из ферромарганца, сталинита или др. составов.

Вследствие малого электрического сопротивления трубки весь сварочный ток практически идет по ней, и дуга возбуждается между трубкой и деталью. Трубка расплавляется от непосредственного действия электрической дуги, а порошкообразная смесь внутри нее плавится под воздействием излучаемой теплоты дуги.

Температура плавления ферромарганца — около 1 250°, поэтому порошкообразная смесь в электроде быстро расплавляется. Трубка на конце электрода защищает плавящийся порошок от окислительного действия наружного воздуха, что обеспечивает выгодное использование легирующих элементов. Из порошкообразной смеси в наплавку переходят 80—85 % марганца, 90 % углерода и 90 % хрома.

Другой, более слабой защитой является электродная наружная обмазка толщиной 0,6—0,8 мм, которая ионизирует электрическую дугу.

Глубокий провар, необходимый при сварке, приносит вред при наплавке, так как вызывает лишний расход марганца, хрома и других легирующих элементов. Для достижения прочной связи наплавленного слоя с деталью достаточно иметь глубину провара 0,1—0,2 мм, но такой малый провар получить трудно. Обычно при ручной наплавке трубчатым электродом глубина провара составляет 0,7—1,0 мм.

Наплавку литых деталей из стали марки 13ГЛ (щеки камнедробилок, бандажи валковых дробилок, била, облицовка шаровых мельниц) производят трубчатыми электродами, изготовленными из стальной ленты толщиной 0,8 мм и наполненными доменным ферромарганцем. Для наплавки бил молотковых дробилок и деталей дробилок ударного действия в наполнение этих электродов рекомендуется добавлять никель в количестве 6—7 % от веса наполнения.

Трубчатые электроды изготовляют из мягкой стальной ленты марки 10 и 08 с содержанием углерода 0,1 %. Применяют электроды двух диаметров: 6,2—6,3 мм из ленты шириной 18 мм и 8,2— 8,4 из ленты шириной 24 мм.

Недостатком высокохромистой наплавки является ее малая ударная вязкость (в 2—3 раза меньшая, чем у марганцовистой наплавки). Нанесение на марганцовистую сталь и чугун высокохромистой наплавки является затруднительным.

Хромомарганцовистые покрытия, получаемые наплавкой трубчатыми электродами, наполненными сталинитом, содержат 2,5—3,0 % углерода, 5,5—6,0 % марганца и 5,2—7,0 % хрома. Такая наплавка трубчатыми электродами обладает коэффициентом износостойкости 5,5—7,0, прочно удерживается на стали и чугуне и придает высокую износостойкость шнекам, ножам, вальцам и другим деталям, работающим на истирание без ударов или с небольшими ударами. Поэтому в большинстве случаев хромистая наплавка может быть заменена марганцовистой или хромомарганцовистой.

Наплавка трубчатыми электродами с ферромарганцем. Рассмотренные выше электроды для получения твердых наплавок имеют в своем составе такие дефицитные и дорогостоящие составляющие элементы как Cr, Ni, Ti, В.

Лаборатория сварки ВНИИСтройдормаша в качестве основной легирующей составляющей электродов предложила марганец, являющийся дешевым материалом. Твердость сложных (комплексных) карбидов железа—марганца в 1,5—2 раза выше твердости кварца, который является одним из самых твердых абразивов, соприкасающихся с рабочими органами дорожных машин. Твердость основы марганцовистой наплавки также высокая, а при наклепе (нагартовке) становится близкой к твердости кварца. Марганцовистая наплавка прочно удерживается на стали и чугуне и хорошо переносит удары. Эти качества марганцовистых наплавок делают их наиболее пригодными для защиты быстроизнашивающихся деталей дорожных машин.

В результате многочисленных опытов и проверки на производстве установлено, что наивыгоднейшим составом марганцовистой наплавки является тот, в котором содержится 1,9—2,3 % углерода и 19—23 % марганца. При этом важно, чтобы карбиды занимали не менее 20 % и не более 35 % от общего объема наплавки.

Содержание углерода в наплавке выгодно увеличивать до определенного предела; если углерода будет больше 2,3 %, то даже при содержании 20—23 % марганца в наплавке выделяются зерна ледебурита, содержащие 4,2 % углерода, твердость которых равна 800—1000 кГ/мм2, в то время как твердость комплексных карбидов железа—марганца составляет 1200—1600 кГ/мм2.

Кроме преимуществ, марганцовистые наплавки имеют и недостаток: их коэффициент расширения в 2,5 раза больше, чем у малоуглеродистой стали. Поэтому при остывании в наплавке возникают трещины, которые даже на щеках камнедробилок не приводят к отслоению наплавки и не отражаются на сроке службы детали. В некоторых случаях, например при наплавке полос для лезвий ножей, эти трещины можно полностью устранить.

Феррохром, так же как и ферромарганец, является сырьем, обеспечивающим износостойкие покрытия. Карбиды хрома обладают высокой твердостью — 1 570 кГ/мм2 и выше. Твердость основы хромистой наплавки — 500—675 кГ/мм2; коэффициент износостойкости хромистой наплавки 6,5—6,8. Следовательно, эта наплавка является даже несколько более износостойкой, чем марганцовистая, в тех случаях, когда при работе детали не происходит наклепа, что делает ее пригодной для защиты деталей, работающих без ударов.

Для восстановления щек камнедробилок применяют трубчатые электроды, наполненные доменным ферромарганцем или доменным ферромарганцем с никелем. Щеки для дробления известняка или других пород малой прочности наплавляют трубчатыми электродами, наполненными сталинитом.

При наплавке щек возможно их коробление (рис. 78 а) в результате большой усадки наплавленного металла. Поэтому следует одновременно производить наплавку 3—4 щек короткими участками, постепенно переходя от одной щеки к другой, чтобы за это время успевал остыть участок, наплавленный первым (рис. 78 б — цифры на рисунке указывают последовательность наплавки отдельных участков при одновременной наплавке трех щек).

Для уменьшения коробления между наплавленными участками ребер следует оставлять незаполненные промежутки, заплавляя их после окончания наплавки и полного остывания щеки, но не все подряд, а согласно цифрам, обозначенным на рис. 78 б, чтобы щека успевала остывать.

Щеки следует укладывать для наплавки так, чтобы их вес способствовал уменьшению коробления (рис.78,в). Однако даже при соблюдении всех перечисленных мер предосторожности все же происходит некоторое коробление, для устранения которого на обратной стороне щеки наплавляют усиливающие ребра (рис.78,г). Поверхность щек проверяют линейками по ребрам и по диагоналям.

Толщина слоя, наплавляемого на дробящие ребра за один проход, не должна превышать 6 мм. При наплавке каждого следующего слоя следует тщательно удалять шлак.

Форму наплавленных ребер проверяют шаблоном (рис.78,д). Ребра неправильной формы, подобно ослабленному ребру, быстро изнашиваются. Недопустимы впадины, которые должны быть обязательно заплавлены. Необходимо особенно тщательно очищать от шлака места, подлежащие наплавке.

Рис. 78. Наплавка щек камнедробилок

Раздел X

ОСОБЕННОСТИ РЕМОНТА И МОНТАЖА ОБОРУДОВАНИЯ ПРЕДПРИЯТИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Ремонт дробильно-помольного оборудования

Похожие статьи:

poznayka.org

Твердые сплавы

СВАРКА И РЕЗКА МЕТАЛЛОВ

Для повышения твердости и износоустойчивости трущихся поверхностей деталей и рабочих кромок режущего инструмента их наплавляют твердыми сплавами или специальными электродами. Наплавка производится электрической дугой или пламенем сварочной горелки.

Применяются следующие виды твердых сплавов:

1) литые — в виде стержней: сормайт, смена, стеллит и др.;

2) зернистые — в виде крупки 1—3 мм: сталинит, вокар, вис - хом и др.;

3) металлокерамические — в виде пластин, например победит и др.;

4) наплавочные электроды.

Составы некоторых литых и зернистых твердых сплавов приведены в табл. 55.

Сормайт № 1 не требует термообработки после наплавки и может обрабатываться резцом. Твердость наплавки 40—50 единиц по Роквеллу[13]. Сормайт № 2 менее хрупок, чем сормайт № 1, После отжига он может обрабатываться резцом. После закалки приобретает высокую твердость.

Наличие вольфрама и кобальта в стеллитах удорожает их, и поэтому стеллиты применяются реже сормайта.

Сталинит — дешевый сплав, нашедший широкое применение в промышленности. Твердость наплавки 56—57 единиц по Роквеллу.

| Химический состав, % | ||||||||||

| Наименование сплава | углерод | кремний | марганец | хром | воль фрам | кобальт | никель | сера н фосфор | железо | Примечание |

| JI И | т ы е | |||||||||

| Сормайт № 1 . . | 2,5—3,3 | 2,8—4,2 | 1.5 | 25—31 | — | — | 3—5 | 0,08 | Осталь ное | Прутки диаметром 5 — 6 мм, длиной до 250 мм |

| Сормайт № 2 . . | 1,5-2 | 1,5—2,2 | 1.0 | 13-17,5 | — | — | 1,3—2,1 | 0,07 | То же | То же |

| Стеллит ВК-3 . . | 1—1,5 | 2,75 | — | 28—32 | 4—5 | 58—62 | 2 | — | » | » |

| Стеллит ВЗК-ЦЭ | 1.7-2,1 | 2-2,5 | — | 28—32 | 4—5 | 59—65 | — | 0,08 | » | » |

| Смена № 2 . . . | 3,8—4,8 | 1 | 1 | 28—32 3 е р н | 18—22 і с т ы | є | 30—35 | 0,08 | » | » |

| Сталинит.... | 8—10 | До 3 | 13—17 | 16—20 | — | — | — | — | » | Крупка в зернах 1—2 мм |

| Вокар ................... | 9—10 | До 0,5 | — | — | 85 —87 | — | — | — | » | То же, зерна 1—3 мм |

| Висхом................. | 6 | — | 15 | 5 | — | — | — | — | Осталь ное (стружка) | То же |

Вокар обеспечивает твердость наплавки 60—63 единицы по Роквеллу. Вокар — дорогой сплав, поэтому применяется в основном для наплавки рабочей части бурового инструмента.

Висхом — дешевый сплав, не содержащий фол'ьфрама, находит широкое применение для наплавки деталей сельскохозяйственных машин (лемехов, плугов, дисков, зубьев борон и пр.).

Широко используют для наплавки специальные электроды с покрытиями, обеспечивающими получение наплавленного металла с требуемыми показателями по твердости и износоустойчивости. Наиболее простыми из этих покрытий являются:

1. Хромистое — содержащее 70% феррохрома, 15% графита и 15% меди.

2. Марганцовистое — содержащее 75% ферромарганца, 15% графита и 10% меди. Покрытие замешивают на водном растворе жидкого стекла, который берется в количестве 9 л на 1 кг сухой смеси. Отношение количества жидкого стекла к количеству воды в растворе для хромистого покрытия равно 1 : 3, а для марганцовистого 1 : 2.

3. Сталинитовое — содержащее 72% сталинита, 10% плавикового шпата, 6% полевого шпата, 12% мела. Отношение дикого стекла к воде в растворе равно: при машинном способе нанесения покрытия 1 : 1, при ручном 2 : 3. Толщина слоя покрытия 0,8— 1 мм.

Получили распространение наплавочные электроды из малоуглеродистой проволоки с легирующими покрытиями, предложенными инженером Б. М. Конторовым. Состав покрытий для электродов Конторова приведен в табл. 56. Электроды Т-268, Т-590 и Т-600 относятся к группе самозакаливающихся и дают при наплавке твердый металл. Электроды Т-540 дают наплавленный металл, твердость которого может быть снижена путем отжига. После обработки режущим инструментом твердость наплавки можно повысить закалкой и отпуском. Электроды Т-590 и Т-600 применяются для наплавки только в нижнем положении, а Т-268 и Т-540 — для наплавки также и на вертикальной поверхности.

Применяется большое количество типов электродов со стержнем из легированной стали и защитным покрытием, назначением которого является уменьшение выгорания легирующих элементов при наплавке. К ним, например, относятся электроды ЦНИИТМАШ марки ЦШ-4 со стержнем из стали ШХ15 и покрытием, содержащим: 60% мрамора, 35% плавикового шпата, 5% гранита, 30—35% жидкого стекла (к весу сухой части покрытия).

В других типах электродов покрытие служит также для легирования металла наплавки, как например в электродах ЦНИИТМАШ марки ЦШ-2 со стержнем из стали 45 и покрытием, имеющим состав: 45% мрамора, 18% плавикового шпата, 5% гранита, 12% ферромарганца, 3% феррохрома, 14% ферротитана, 3% ферромолибдена, 30—35% жидкого стекла (к весу сухой части покрытия).

| Состав покрытий для электродов Б. М. Конторова

|

Для наплавки рельсов, крестовин, штампов для холодной штамповки и др. используются электроды ЦН-350, ОМГ и ОЗН-400 с покрытиями состава (в %):

| ЦН-350 | ОМГ | ОЗН-400 | |

| Мрамор.............................. | 40 | 22 | 45 |

| Плавиковый шпат.... | 21 | 16 | 15 |

| Полевой шпат..................... | 12 | — | — |

| Ферромарганец.................. | 18 | — | 33 |

| Ферросилиций ................... | 9 | — | — |

| Феррохром ........................ | — | 60 | — |

| Г рафйт............................... | — | 2 | — |

| Алюминий.......................... | — | — | 3 |

| Поташ................................. | — | — | 4 |

| Отношение веса покрытия к весу стержня, %................................. | 45—50 | 40—50 | СО і 00 |

В качестве стержня применяется проволока Св-08, Св-08А и Св'08ГА. Твердость наплавки равна 250—400 единиц по Бринеллю.

Электроды ОМГ служат для наплавки стрелок и крестовин из марганцовистой стали Г-13.

Для наплавки арматуры паровых котлов ЦНИИТМАШ разработал электроды ЦН-3, состоящие из проволоки нержавеющей стали 0Х18Н9 с покрытием, содержащим 15% мрамора, 9% плавикового шпата, 5% графита, 2% ферромарганца Мн-1, 69% феррохрома Хр-2 и 20—30% жидкого стекла к весу сухого покрытия. Вес покрытия составляет 115—120% от веса стержня. Металл, наплавленный этими электродами, представляет сплав типа сормайт, твердость его 44—55 единиц по Роквеллу. Лучшие результаты достигаются при наплавке электродами ЦН-3 в один слой с максимальной скоростью. При многослойной наплавке возможно получение хрупких участков и выкрашивание.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua