- Высоколегированная сталь – 10-50 %.

- Среднелегированная – 2,5-10 %.

- Низколегированная – до 2,5 %.

- Жаростойкие или жаропрочные стали.

- Коррозионно-стойкие.

- Хромомарганцевая сталь.

- Хромоникелевая.

- Хромистая.

- Химическая.

- Нефтяная промышленность.

- Машиностроение.

- Строительство.

- Изготовление конструкций, основным назначением которых является работа в агрессивных условиях (высокая температура, перепады).

- Прочность (достигается благодаря термической обработке).

- Коррозионная стойкость.

- Стойкость к деформационным процессам.

- Пластичность (в сравнении с углеродистой сталью пластичность в разы больше).

- Немагнитность (стали, используемые в машиностроении).

- Упругость.

- Закаленность.

- Свариваемость.

- Платинит (ЭН42) – используется для производства электродов, которые используются в лампах накаливания. Это объясняется тем, что коэффициент расширения такой же, как у стекла.

- Элинвар (Х8Н36) – идеально подходит для часовых пружин и измерительных приборов. Это объясняется тем, что модуль упругости является постоянным и не разрушается при температурах от -50 до +100 градусов по Цельсию.

- Инвар (И36) – применяется для производства эталонов, калибровочных элементов, так как коэффициент расширения равняется нулю.

- Ферритные: 15Х28, 12Х17, 08Х18Т1, 15Х25Т, 08Х18Тч, 10Х13СЮ.

- Мартенситные: 15Х11МФ, 40Х9С2, 18Х11МНФБ, 40Х10С2М, 95Х18, 25Х13Н2, 20Х17Н2, 13Х11Н2В2МФ, 40Х13, 20Х13, 20Х17Н2, 13Х14Н3В2ФР.

- Аустенитно-мартенситные: 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х17Н7Ю1.

- Аустенитно-ферритные: 08Х21Н6М2Т, 08Х22Н6Т, 08Х20Н14С2, 20Х23Н13, 12Х21Н5Т, 03Х22Н6М2.

- Мартенситно-ферритные: 12Х13, 18Х12ВМБФР, 14Х17Н2, 15Х12ВНМФ.

- Аустенитные: 05Х18Н10Т, 45Х22Н4М3, 45Х14НМВ2М, 10Х14Г14Н4Т, 03Х18Н10Т, 08Х16Н13М2Б, 12Х18Н12Т, 03Х18Н12, 03Х16Н15М3Б, 10Х11Н23Т3МР, 20Х23Н18, 10Х11Н20Т2Р, 12Х18Н9Т, 12Х18Н9, 20Х25Н20С2.

- 40Х13, 30Х13 – используют для карбюраторных игл, пружин для транспорта, хирургических инструментов.

- 12Х17 – марка высоколегированной стали, использующаяся для изготовления кухонной утвари или предметов домашнего обихода.

- 20Х13, 12Х13, 08Х13 – используют для изготовления элементов гидравлических установок, конструкций, которые работают в слабоагрессивных условиях.

- 95Х18 – используют для производства высокотвердых шарикоподшипников.

- содержание в шарикоподшипниковых сталях хрома в десятых долях процента(например ШХ4 — Cr 0,4 %)

- в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

- сталь 18ХГТ — 0,18 %, 1 Сr, 1 Мn, около 0,1 Тi;

- сталь 38ХНЗМФА — 0,38 %, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V;

- сталь 30ХГСА — 0,30 %, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si;

- сталь 03Х13АГ19 — 0,03 %, 13 Сr, 0,2—0,3 N, 19 Мn.

Большая Энциклопедия Нефти и Газа. Высоколегированные стали марки

описание, технология сварки, маркировка и особенности

Бизнес 23 июня 2016В наше время достаточно сложно переоценить значение продуктов металлургии, которые широко используются в промышленности, строительстве, изготовлении бытовой утвари, предметов домашнего пользования. Но особого внимания заслуживают легированные стали, без которых большое количество отраслей (машиностроительная, нефтехимическая, энергетическая, пищевая, изготовление специальных конструкций, основным назначением которых является работа в агрессивных условиях) не смогли бы выполнять свои основные функции.

Возникает закономерный вопрос: а что же такое легированная сталь, ее сплавы? Какая существует классификация легирующих элементов? Каковы основные характеристики и свойства высоколегированной стали? На эти и некоторые другие вопросы мы постараемся максимально развернуто ответить в нашей статье.

Что такое легированная сталь?

Давайте сначала выясним, что же представляет собой этот металл. Легированная сталь – сплав железа с углеродом, который имеет в своем составе специальные элементы, влияющие на главные механические или физические свойства конечной продукции металлургической отрасли. Элементы, которые добавляются к основному составу сплава, называются легирующими. Хром, никель, ванадий, марганец, медь – их основная группа.

Виды стали

Существует классификация легирующих элементов, которая основывается на их процентном содержании в сплаве:

Видео по теме

Виды: высоколегированные стали, сплавы

Рассмотрим еще один интересный момент. Высоколегированная сталь и ее сплавы также имеют классификацию. Каждый из нижеприведенных видов применяется в определенных условиях:

Исходя из процентного содержания легирующего элемента, различают следующие виды:

Использование высоколегированных сталей

Где же применяется такой металл? Высоколегированные стали и их сплавы являются неотъемлемыми компонентами в производстве различной продукции. Следующие отрасли не могут обойтись без их использования:

Добавление легирующих элементов позволяет достичь определенных механических свойств. Поэтому высоколегированная сталь используется как хладостойкий компонент. Особенно часто этот металл встречается в машиностроении. Самыми популярными являются высоколегированные аустенитные стали, в составе которых легированный компонент занимает около 55 %, а все остальное – железо, хром (около 18 %), никель (8 %). Легирующие компоненты подобного состава определяют дальнейшее назначение изготовленной продукции.

Использование коррозионно-стойких сталей

Коррозионно-стойкие высоколегированные стали используют в газовой среде или щелочной кислоте. Характерным их отличием является пониженное содержание углерода – приблизительно 0,12 %. Дальнейшее легирование и термическая обработка позволяют получить особый сплав, который может противостоять агрессивным условиям газовой или жидкометаллической среды.

Использование сталей, содержащих вольфрам или молибден на уровне 7 % и бор, позволяет работать при температуре до 1100 градусов. Вольфрам и молибден – элементы, которые относятся к упрочнителям. Для повышения окалиностойкости производимой продукции в качестве легирующих элементов добавляются кремний или алюминий. Такие конструкции могут использоваться как нагревательные элементы или печи.

Основные характеристики металла

Высоколегированная сталь имеет свойства и характеристики, которые позволяют более широко использовать производимую продукцию. Подобные стали обладают следующими характеристиками:

Благодаря тому, что формула сплава является различной, свойства получаются разнообразные. Структура легко меняется благодаря термической обработке и легирующим компонентам. Таким образом, можно получить свойства, которые требуются по условиям проекта. К примеру, высоколегированная 18 % хромистая сталь может иметь в составе никель, который дает возможность получить коррозионную стойкость и хладноломкость.

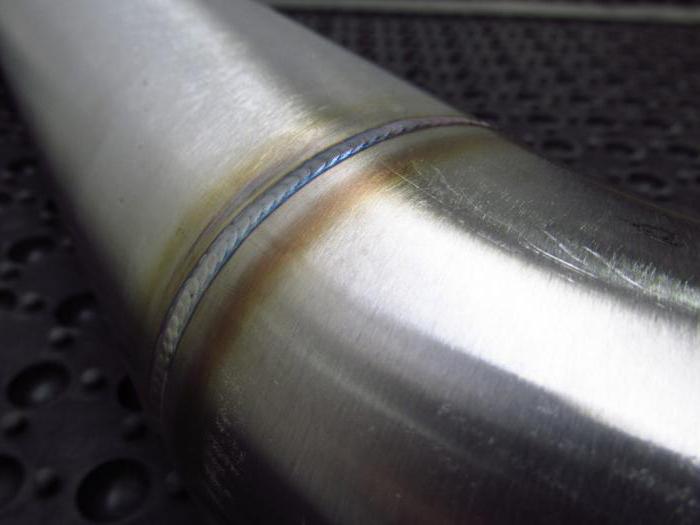

Сварка высоколегированных сталей позволяет получить продукцию, которая может использоваться в любых климатических условиях. Так, метод штампосварки позволяет использовать конечный продукт в критически низких температурах – до минус 253 градусов по Цельсию. Специальная обработка кремнием позволяет получить ферросилиды, которые могут работать в сильных кислотах (азотной, фосфорной и других).

Высоколегированная сталь отличается твердостью, высокой способностью к истиранию. Так, кислотоупорными материалами являются – С15 и С17, а хром, ванадий и марганец повышают износостойкость сплава.

Виды высоколегированных сталей по тепловым свойствам

Исходя из тепловых характеристик, существует следующая классификация:

Занимательным свойством коррозионной стали (только высоколегированная нержавеющая сталь) является магнитность. Поэтому различают немагнитные и магнитные виды таких металлов. Первые подразделяют на магнитомягкие и магнитотвердые подвиды, а последние имеют в составе кобальт, хром.

ГОСТ: высоколегированные стали

Требования к таким прочным металлам и жаростойким сплавам регламентируются специальными нормативами, а именно ГОСТом 5632-72.

Марки высоколегированных сталей

Наиболее востребованными и известными являются следующие марки сталей:

Применение легирующих марок стали:

Комментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Бизнес Вымя коровы: описание, строение, возможные болезни и особенности лечения

Бизнес Вымя коровы: описание, строение, возможные болезни и особенности леченияВыменем называют молочную железу самок сельскохозяйственных животных. У всех жвачных, в том числе и у коров, оно располагается между бедрами, в паховой области. У самок КРС оно является органом, образованным в результ...

Бизнес Пьезоэлектрический датчик: описание, ускорение, принцип работы и особенности

Бизнес Пьезоэлектрический датчик: описание, ускорение, принцип работы и особенностиДля получения данных о температуре либо давлении атмосферной среды применяются специальные датчики пьезоэлектрического типа. К основным параметрам устройств относится не только рабочая частота, но проводимость, а такж...

Дом и семья Описание породы шиба-ину и особенностей ухода за собаками

Дом и семья Описание породы шиба-ину и особенностей ухода за собакамиЕсли вы решили завести себе эту замечательную собаку, то приготовьтесь ко множеству вопросов на улице. Вашего питомца будут именовать лайкой и самоедом, акитой, спрашивать, как уживается у вас дома ездовая собака, а с...

Дом и семья Котенок сиамский: описание породы, характер, уход и особенности кормления

Дом и семья Котенок сиамский: описание породы, характер, уход и особенности кормленияСиамские кошки отличаются оригинальным и запоминающимся внешним видом. Их довольно сложно спутать с представительницами других пород. Эти красивые и грациозные создания родом с Востока, с территории нынешнего Таиланда...

Домашний уют Яблоня "рождественское": описание, фото, отзывы, уход и особенности выращивания

Домашний уют Яблоня "рождественское": описание, фото, отзывы, уход и особенности выращиванияСегодня мы поговорим о том, что представляет собой яблоня "рождественское". Описание, фото, отзывы садоводов – это та информация, которая интересует начинающего дачника. Как не ошибиться в выборе яблони? Как пос...

Домашний уют Яблоня Болотовское: описание, фото, отзывы. Распространение и особенности сорта

Домашний уют Яблоня Болотовское: описание, фото, отзывы. Распространение и особенности сортаОдним из популярнейших десертных сортов орловской селекции, культивируемых в российских садах, является яблоня Болотовское. Описание, фото, отзывы о сорте мы представим в этой публикации.

Домашний уют Черешня Ревна: описание сорта, фото, отзывы и особенности выращивания

Домашний уют Черешня Ревна: описание сорта, фото, отзывы и особенности выращиванияНаряду с вишней черешня пользуется у отечественных дачников просто огромной популярностью. Еще недавно встретить эту теплолюбивую культуру можно было в основном только в южных регионах России. Однако в последнее время...

Домашний уют Яблоня Свежесть: описание, фото, отзывы, уход и особенности выращивания

Домашний уют Яблоня Свежесть: описание, фото, отзывы, уход и особенности выращиванияЯблоки являются едва ли не самым богатым на витамины и микроэлементы фруктом, который растет в нашей местности. Этот факт побуждает многих садоводов завести на своем участке яблоню. Однако тут перед человеком появляет...

Домашний уют «МаксФорте-ЭКОплита»: описание, технические характеристики, состав и особенности монтажа

Домашний уют «МаксФорте-ЭКОплита»: описание, технические характеристики, состав и особенности монтажаДля того чтобы создать уют и комфорт внутри помещений вашего дома, необходимо утеплить жилище, но для этого важно подобрать правильный материал. Например, «МаксФорте-ЭКОплита» представляет собой звукопогло...

Домашний уют Цветы камнеломки: описание, посадка, уход, виды и особенности выращивания

Домашний уют Цветы камнеломки: описание, посадка, уход, виды и особенности выращиванияПрирода мудра и часто наделяет растения поистине удивительными качествами, дающими им возможность выживать в самых непростых условиях. Наглядным примером служит камнеломка — обширный род травянистых одно-, двух-...

monateka.com

Маркировка легированных сталей

⇐ ПредыдущаяСтр 18 из 34Следующая ⇒Для маркировки стали в России пользуются определенным сочетанием цифр и букв, обозначающих ее примерный химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ 4547-71):

А – азот (в середине марки) К – кобальт Т – титан

Б – ниобий Н – никель Ф – ванадий

В – вольфрам М – молибден Х – хром

Г – марганец П – фосфор Ц – цирконий

Д – медь Р – бор Ч – редкоземельные эл.

Е – селен С – кремний Ю – алюминий

В марке содержание легирующего элемента, если оно превышает 1…1,5%, указывается цифрой (массовая доля в целых процентах), стоящей после соответствующей буквы. При содержании элемента меньше 1,5% число не ставится. V, W, Ti, Nb, Zr, B, N нередко присутствуют в стали в сотых или тысячных долях процента, но выносятся в марку, т.к. существенно влияют на свойства стали.

Углерод в легированной стали определяется числом в начале марки. Если число двузначное, то оно соответствует количеству углерода в сотых долях, если однозначное – в десятых долях процента. Если перед маркировкой нет числа – содержание углерода свыше 1%.

Расшифруем некоторые марки:

12Х2Н4А - ~ 0,12%С, ~ 2 %Cr, ~ 4 %Ni , высококачественная;

18ХГТ - ~ 0,18 % С, Сг, Мп в количестве до 1,5 % (нет цифры в марке), Ti в сотых долях процента;

60ХС - ~ 0,6 %С~ 1 %Cr ~ 1 %Si .

ХГСА: высококачественная легированная сталь содержит свыше 1% углерода, до 1% хрома, марганца, кремния;

Буква А в конце маркировки показывает, что сталь высококачественная (< 0,025 %S и < 0,025 % Р). Особо высококачественная сталь имеет в конце марки букву Ш.

Инструментальные быстрорежущие стали (теплостойкие Р9, Р12, Р18, Р6М5, Р18Ф2) предназначены для изготовления различного режущего инструмента для работы с большими скоростями резания в тяжелых тепловых условиях (разогрев режущей кромки из-за трения при резании до 600-650°С). Для повышения теплостойкости эти стали легируют большим количеством вольфрама в сочетании с хромом, молибденом и ванадием, кобальтом. Содержание хрома во всех сталях - 4 %. PI8- быстрорежущая сталь с 18 % вольфрама.

Шарикоподшипниковую стальрекомендуют для работы в условиях истирающего износа (трения качения, трения скольжения). Маркировка: буквы ШХ и цифра, показывающая содержание хрома в десятых долях процента (ШХ6 - 0,6% хрома). Содержание углерода в них около 1%. Применение: шарики, ролики, кольца подшипников.

Некоторые марки сталей выделены в особые группы и обозначаются буквами, стоящими в начале марки: для постоянных магнитов - Е, электротехнические - Э и другие. Например: ЕХЗ, Э42 и т.д.

Цементируемые легированные стали, имеют низкое содержание углерода (0,10-0,25%) для того, чтобы после цементации, закалки и низкого отпуска детали имели твердый поверхностный слой и вязкую сердцевину. Твердость поверхностного слоя после такой обработки около 60HRC, а сердцевины - в пределах 15-30HRC. К цементируемым относятся, стали 15Х; 20Х; 18ХП; 12ХНЗА;20Х2Н4А, 40Х2Н2ФМА, 38ХНЗМФ и другие.Применение: детали, испытывающие в процессе работы интенсивное изнашивание поверхности, требующие высоких механических свойств: шестерни, оси, валы, шпильки и т.д.

Улучшаемые легированные стали, содержат 0,30-0,45% углерода и обычно подвергаются термической обработке - улучшению, которая заключается в закалке с последующим высоким отпуском. В качестве легирующих элементов наиболее часто применяют хром, марганец, никель, вольфрам, молибден и кремний. Улучшаемыми являются, стали 40Х, 30ХГТ, 30ХГСА, 40ХН, 40ХМ и другие.Применение: шатуны, ступицы, валы, тяги, штанги толкателей, пальцы, валы карданные, втулки, шатуны, нормали и др. детали, работающие в условиях сложного нагружения при динамических нагрузках.

Стали с пределом прочности более 1500 МПа, при удовлетворительной пластичности и вязкости называютсявысокопрочными. Высокая прочность достигается подбором стали и специфической обработкой. Особенно важное свойство сталей - высокое сопротивление развитию трещины, что связывается с долговечностью материала.

Рессорно-пружинные стали –это среднеуглеродистые до 0,5- 0,7% С низко и среднелегированные стали. Марки рессорно-пружинных сталей: 65Г, 60С2, 70СЗА, 50ХГА, 50ХФА, 60С2ХФА, 65С2ВА

60С2Н2А.

Стали и сплавы с особыми свойствами. К ним относятся стали:

нержавеющие 12X13, 20X13, 08Х18Н10Т; жаропрочные 45Х14Н14В2М, 40Х9С2;износостойкие; с особыми магнитными и электрическими свойствами и другие. Условно принято, что если сумма легирующих элементов превышает 55%, то такой сплав сталью не называют.

Классификация легированной стали по равновесной структуре

Определение класса стали, производится по структуре, которую она имеет после медленного охлаждения из аустенитного состояния, то есть в результате полного отжига. По этой классификации, предложенной П.Обергоффером, легированные стали делятся на шесть классов: доэвтектоидный, эвтектоидный, заэвтектоидный, ледебуритный, аустенитный и ферритный.

Рассматриваемая классификация аналогична классификации углеродистых сталей, однако, большинство легирующих элементов сильно искажают диаграмму железо-цементит, сдвигая точки S и Е в сторону меньшего содержания углерода. Это объясняется уменьшением предельной растворимости углерода в аустените при введении легирующих элементов, поэтому граница между доэвтектоидными, заэвтектоидными и ледебуритными сталями может лежать при значительно меньшем содержании углерода, чем в углеродистых сталях.

Классификация легированной стали по структуре после охлаждения на воздухе из аустенитного состояния

Для определения принадлежности к тому или иному классу в соответствии с этой классификацией сталь (в виде образцов толщиной 15-20 мм) нагревают до аустенитного состояния, а затем охлаждают на воздухе, то есть подвергают нормализации.

Эта классификация, предложенная французским ученым Л.Гийе, основывается на уменьшении критической скорости закалки и снижении температурного интервала мартенситного превращения при увеличении содержания легирующих элементов в стали. При одинаковой скорости охлаждения (на воздухе) из аустенитного состояния стали с различным содержанием легирующих элементов могут приобретать перлитную, мат-ренситную или аустенитную структуру. В связи с этим по структуре после охлаждения на воздухе различают следующие три основных класса сталей: перлитный, мартенситный и аустенитный.

Кроме трех указанных основных классов, характеризуемых по структуре, получаемой сталью при охлаждении на воздухе, существуют карбидный и ферритный классы. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе из аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов. Стали ферритного класса по структуре после охлаждения на воздухе из аустенитного состояния совпадают со сталями ферритного класса по структуре в равновесном состоянии.

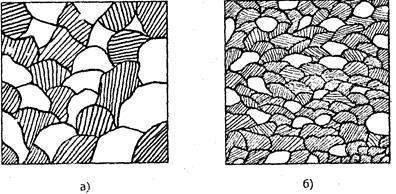

Микроструктура легированных сталей в равновесном

Состоянии

1. Доэвтектоидные стали имеют структуру феррита и перлита (рис.9.1. а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВЛ, 30ХГСА, 40Х и многие другие.

Рис.9.1. Схемы микроструктуры легированной стали доэвтектоидного класса марки 30ХГСА после полного отжига от 880°С (а, тонкопластинчатый перлит и феррит) и после нормализации от 880°С (б, сорбит и феррит),х 600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

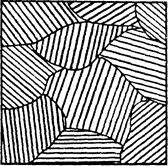

2. Эвтектоидные стали имеют перлитную структуру (рис.9.2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру.

Рис.9.2. Схема микроструктуры легированной стали эвтектоидного класса марки 70СЗА после полного отжига от 860°С. Пластинчатый перлит, х 600

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок X, ХГ, ХВГ, ХГСВ и другие. Так, сталь ХГ, содержащая 1,30-1,50%С, 1,30-1,60%Сг и 0,45-0,70%Мп, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторичных карбидов (рис.9.3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рис.9.3,6).

4. Стали ледебуритного класса содержат в структуре первичные карбиды, выделившиеся из жидкой фазы при кристаллизации и входящие в состав эвтектики - ледебурита. Легирующие элементы могут настолько сильно уменьшить растворимость углерода в аустените, что при концентрации его менее 1% возможно образование ледебурита в стали. Например, в литой быстрорежущей стали марки Р18, содержащей 0,70-0,80%С; 17,5-19,0%W; 1,0-1,4%V и 3,8-4,4%Сг, присутствует ледебурит, имеющий в вольфрамовых сталях "скелетообразный" вид. Ледебурит состоит из пластинок карбидов, чередующихся с аустенитом.

Рис.9.3. Схема микроструктуры легированной стали заэвтектоидного класса марки XT после полного отжига от 1000°С (а, тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б, зернистый перлит и

Читайте также:

lektsia.com

Легированная сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Легированная сталь - марка

Cтраница 1

Легированные стали марок 20ХГСА, 25ХГСА и ЗОХГСА применяются для изготовления ответственных штампованных и сварных деталей. Сталь 25ХГСА в отожженном состоянии обладает хорошей пластичностью и хорошей свариваемостью, после штамповки и термической обработки обеспечивается прочность порядка 1300 МПа. Сталь ЗОХГСА в отожженном состоянии имеет удовлетворительную штампуемость и свариваемость, после штамповки обрабатывается на прочность 1400 МПа. Высокопрочная сталь марки ЗОХГСН2А по штампуемости подобна стали марки ЗОХГСА. Она применяется для изготовления самых ответственных деталей. [1]

Легированная сталь марки 2GM отличается от стали 15М несколько повышенным содержанием углерода. [2]

Легированная сталь марки 12МХ является разновидностью стали 15М, отличающейся от последней содержанием 0 5 % хрома. Основным преимуществом стали 12МХ по сравнению с молибденовой сталью 15М является то, что под влиянием добавки 0 5 % хрома исключается ее чувствительность к графитизации. Однако это дополнительное легирование не ухудшает технологических свойств стали. Трубы, изготовленные из стали 12МХ, сохраняют способность к горячей гибке и обладают хорошей свариваемостью. Сталь 12МХ обладает достаточной стабильностью свойств при 480 - 540 С, не склонна к тепловой хрупкости. Эта сталь предназначается для паропроводов высокого давления при температуре до 500 - 510 С, а также для пароперегревательных труб. В табл. 74 приводятся данные релаксационной стойкости стали при 450 С, которые могут быть использованы при расчете упругих элементов из этой стали. [3]

Легированная сталь марки 25Х2МФА является одной из наиболее жаропрочностных сталей. Изменением режима отпуска можно значительно варьировать уровень механических свойств. [4]

Советские легированные стали марок 15М и 20 М содержат около 0 5 % молибдена, а сталь 15 ХМ - около 1 % хрома и 0 5 % молибдена. [5]

Для легированной стали марок 18ХНВА, 40ХФ, 35ХНЗМ ( поковки шестерен, валов и дисков) применяется также режим полного отжига. [6]

Из легированной стали марки 18ХГТ изготовляют первичные и промежуточные валы коробок передач, шестерни 3 - й и 5 - й передач, крестовины карданных сочленений и ряд других деталей. Сталь марки 18ХНВА применяется для шестерен заднего моста и коробок передач легковых автомобилей. Сталь марки 12Х2Н4А также применяется для шестерен коробок передач, заднего моста и шкворней. Стали марок 60С2, 55С2 применяются для изготовления рессор. [7]

Уже освоена экспериментальная легированная сталь марки HY130 / 150, которая имеет предел текучести 9140 кГ / см2, легко сваривается и обрабатывается резанием. [8]

Поковки из легированной стали марки 16М допускаются для деталей, работающих при температуре не выше 475 С, из стали марки 12 ЧХ - при температуре не выше 540 С, а из стали марки 15ХМ - не выше 550 С. [9]

Изготовляются из легированной стали марок 9Х и 9ХС и быстрорежущей стали ЭИ262 со шлифованной резьбой. [10]

При травлении легированной стали марки ОХ13Ю применяют растворы, содержащие азотную и плавиковую кислоты. [11]

Поковки из легированной стали марки 16ХМ допускаются для деталей, работающих при температуре, не превышающей 560 С, из стали марки 12ХМ - при температуре не более 540 С, а из стали 12ХМ - не выше 560 С. [12]

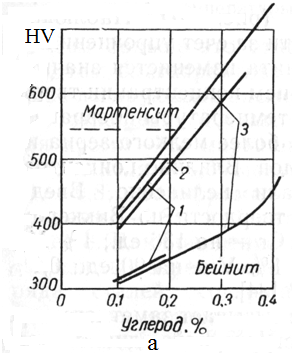

При сварке термически упрочняемых легированных сталей марок 12Х1МФ, 15Х1МФ, 12Х2МФСР под влиянием термического цикла сварки может происходить либо подкалка с образованием структур повышенной твердости, либо закалка на мартенсит. При выборе режимов сварки таких сталей стремятся избежать резкой закалки и перегрева металла в околошовной зоне. Но в любом случае при сварке термически упрочняемых сталей образуется твердая хрупкая прослойка. Вследствие интенсивного теплоотвода образуется структура бейнита и твердость повышается. Около точки 4 металл отпускается и твердость снижается. На участке за точкой 5, нагревавшемся при сварке не выше 600 С, влияние термического цикла сварки невелико и твердость сохраняется на уровне близком к исходной. [14]

Оправки изготовляют из легированной стали марки ОХН2Ф или Х5М, обточенной на бесцентрово-обдирочном станке. Оправки для упрочнения их поверхности подвергают поперечной обкатке на специальном двухвалковом стане поперечно-винтовой прокатки в несколько проходов, предварительно подогрев в печи до 750 - 800 С. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Легированная сталь - это... Что такое Легированная сталь?

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %).

Маркировка

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

Стоящая за буквой цифра обозначает среднее содержание элемента в процентах.

Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.Дополнительные обозначения в начале марки:

Р — быстрорежущая; Ш — шарикоподшипниковая; А — автоматная; Э — электротехническая;и др.

Исключения:

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

Пример:

См. также

Ссылки

dic.academic.ru

|

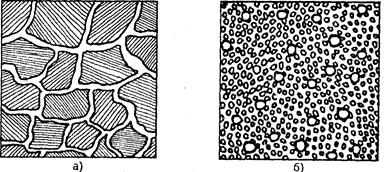

Ферритные нержавеющие стали (Х28Л, 15Х25ТЛ) в качестве легирующих элементов содержат только хром. Кристаллографическая структура ферритных сталей (ОЦК кристаллическая решетка) стабильна при всех температурах. Стали этой группы имеют низкую стоимость и обладают лучшей обрабатываемостью. Пластичность и ковкость ферритных сталей низкая. Умеренная коррозионная стойкость и свариваемость. Ферритные стали при нагревании не поддаются изменениям из-за низкого содержания углерода, поэтому они широко используются в отожженном состоянии.

Коррозионная стойкость этих сталей является умеренной (немного лучше, чем у ферритных сталей). Применение мартенситных нержавеющих сталей: турбинные лопатки, ножи, хирургические инструменты, штифты, пружины. Произошедшие улучшения нержавеющей стали в производственной практике (например: электронно-лучевой очистки, вакуумного и аргонно-кислородного обезуглероживания и вакуумной индукционной плавки) создали второе поколение дуплексные (двухфазные) нержавеющие стали. Они стали отличаться стойкостью к коррозии, значительно более устойчивы к хлорид ГТК, чем аустенитные нержавеющие стали, хорошей прочностью, и предел текучести в два-три раза выше, чем у обычных и жаропрочных нержавеющих сталей. Термостойкие высоколегированные стальные отливки широко используется для сфер, где рабочие температуры свыше 650 ° C. Предел прочности при этих повышенных температурах является лишь одним из критериев, по которым эти материалы выбираются, потому что использование стали, часто связаны с эксплуатацией в агрессивных средах, где материалы должен быть устойчивыми к таким показателям. Предыдущие статьи: Похожие статьи: |

www.litshtamp-po.ru

Марка - низколегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Марка - низколегированная сталь

Cтраница 1

Марки низколегированной стали - кремнемарганцовые 16ГС ( ЗН) и 09Г2С ( М) повышенной прочности и надежности получили за последние годы широкое распространение в химической промышленности. Эти марки отличаются повышенными прочностными качествами. Кроме того, кремнемарганцовые стали обладают хорошей пластичностью, высокими значениями ударной вязкости при отрицательных температурах ( табл. 2.4), а также отличной свариваемостью. Применение этих сталей для аппаратов, работающих в условиях пониженных температур ( до - 70 С), значительно повышает их эксплуатационную надежность. [1]

Марки низколегированной стали - кремнемарганцовые 16ГС ( ЗН) и 09Г2С ( М) повышенной прочности и надежности получили за последние годы широкое распространение в химической промышленности. Эти марки низколегированной стали отличаются повышенными прочностными качествами ( см. табл. 4.2), Как видно из табл. 4.2, нормативные допускаемые напряжения сталей 16ГС и 09Г2С на 154 - 35 % превосходят нормативные допускаемые напряжения сталей марок Ст. Кроме того, кремнемарганцовые стали обладают хорошей пластичностью, высокими значениями ударной вязкости при отрицательных температурах ( см. табл. 2.4), а также отличной свариваемостью. Поэтому при изготовлении аппаратуры на среднее давление для некоррозионных сред целесообразно применять высокопрочные марки низколегированных сталей, так как это позволяет уменьшить толщину стенки аппарата и тем самым сократить его массу ( вес), обеспечив экономию металла. [2]

Марки низколегированной стали - кремнемарганцовые 16ГС ( ЗН) и 09Г2С ( М) повышенной прочности и надежности получили за последние годы широкое распространение в химической промышленности. Как видно из табл. 4.2, нормативные допускаемые напряжения сталей 16ГС и 09Г2С на 15ч - 35 % превосходят нормативные допускаемые напряжения сталей марок Ст. Кроме того, кремнемарганцовые стали обладают хорошей пластичностью, высокими значениями ударной вязкости при отрицательных температурах ( см. табл. 2.4), а также отличной свариваемостью. Поэтому при изготовлении аппаратуры на среднее давление для некоррозионных сред целесообразно применять высокопрочные марки низколегированных сталей, так как это позволяет уменьшить толщину стенки аппарата и тем самым сократить его массу ( вес), обеспечив экономию металла. [3]

Марки низколегированной стали - кремнемарганцовые 16ГС ( ЗН) и 09Г2С ( М) повышенной прочности и надежности получили за последние годы широкое распространение в химической промышленности. Эти марки низколегированной стали отличаются повышенными прочностными качествами ( см. табл. 4.2), Как видно из табл. 4.2, нормативные допускаемые напряжения сталей 16ГС и 09Г2С на 15ч - 35 % превосходят нормативные допускаемые напряжения сталей марок Ст. Кроме того, кремнемарганцовые стали обладают хорошей пластичностью, высокими значениями ударной вязкости при отрицательных температурах ( см. табл. 2.4), а также отличной свариваемостью. Поэтому при изготовлении аппаратуры на среднее давление для некоррозионных сред целесообразно йрименять высокопрочные марки низколегированных сталей, так как это позволяет уменьшить толщину стенки аппарата и тем самым сократить его массу ( вес), обеспечив экономию металла. [4]

Некоторые марки низколегированных сталей ( НЛ-2, СХЛ-4 и др.) могут свариваться под высокомарганцовистыми флюсами-силикатами ОСЦ-45, ФЦ-9, АН-348, и др. Использование этих флюсов для сварки среднелегированных высокопрочных сталей перлитного класса, упрочняемых термической обработкой ( 25ХГСА, ЗОХГСА, ЗОХГСНА и др.), и в особенности высоколегированных сталей ферритного и аустенитного классов, приводит к недостаточно удовлетворительным или отрицательным результатам. Выгорание хрома и значительная засоренность ванны окисными включениями могут вызвать пониженную ударную вязкость металла шва или появление горячих трещин. [5]

Номенклатура марок низколегированной стали достаточно широка. В табл. 4.10 приведен химический состав этих сталей, а в табл. 4 11 - механические свойства в состоянии поставки. [6]

Большинство марок низколегированной стали, помимо алюминия, раскисляется титаном, вводимым в виде ферротитана, количество которого определяется маркой и назначением стали и обычно составляет 0 02 - 0 04 % ( без учета угара), если он не является легирующим элементом в данной марке. [7]

Номенклатура марок низколегированной стали весьма широка и непрерывно возрастает. [8]

В обозначении марок низколегированных сталей первая цифра означает содержание углерода в сотых долях процента, буквы: Г - марганец, С - кремний, Т - титан, X - хром, А - азот, Ю - алюминий, Ц - цирконий, Р - бор. Цифры после букв означают примерное содержание соответствующего элемента в целых единицах процента. [9]

Первые три марки низколегированной стали, указанные в приложении 2 ( 10Г2СД, 10ХСНД и 15ХСНД), уже хорошо освоены в производстве, и предназначены для применения в наиболее ответственных сварных конструкциях взамен малоуглеродистой стали марок Ст. Следующие две марки ( 18Г2С и 25Г2С) предназначены для арматурных стержней периодического профиля в железобетонных конструкциях. Последние две марки стали ( 15ГС и 14ХГС) намечаются к освоению, и их целесообразно использовать в малоответственных сварных конструкциях. [10]

Для всех марок низколегированных сталей требуется применение таких же средств защиты от коррозии, как и для углеродистых сталей. По сравнению с углеродистыми низколегированные стали, содержащие в качестве легирующих медь и олово ( отечественные марки 10ХСНД, 10ХНДП, 15ХСНД), обладают повышенной стойкостью в атмосфере ( атмосферокоррозионностойкие стали) и могут применяться для строительных конструкций, опор электропередач без дополнительной защиты. [11]

Буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей. [12]

В СССР из марок низколегированной стали применяется марганцовистая сталь перлитового класса, которая согласно ГОСТ В-1050-41 отнесена к углеродистой качественной стали. [13]

В основу обозначения марок низколегированных сталей положен их химический состав. Число, стоящее перед буквенными обозначениями, соответствует среднему содержанию углерода в сотых долях процента. Отдельные компоненты, входящие в состав сталей, имеют следующие обозначения: марганец - Г, кремний - С, хром - X, никель - Н, медь - Д, азот - А, ванадий - Ф, молибден - М, алюминий - Ю, углерод - У. Цифры после букв указывают процентное содержание соответствующего элемента в целых единицах. Если количество какого-либо компонента составляет менее 0 3 %, то такой компонент в обозначение стали не вносится. По сравнению с углеродистыми сталями они имеют более высокие механические характеристики ( временное сопротивление и предел текучести), повышенную хладостойкость, лучшую износостойкость, нормальную свариваемость, но большие значения эффективных коэффициентов концентрации напряжений ( см. разд. Поэтому часто применение низколегированных сталей неэффективно в случае, если определяющим является не прочность от действия наибольших нагрузок, а долговечность от действия переменных нагрузок. [14]

В основу обозначения марок низколегированных сталей положен их химический состав. Число, стоящее впереди буквенных обозначений соответствует среднему количеству углерода в сотых долях процента. Цифры после букв указывают процентное содержание соответствующего элемента в целых единицах. Если количество какого-либо компонента составляет менее 0 3 %, то такой компонент в обозначение стали не вносится. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

легированная сталь - это... Что такое легированная сталь?

ЛЕГИ́РОВАННАЯ СТАЛЬ, углеродистая сталь, в которую специально введены легирующие элементы с целью улучшения ее эксплуатационных и технологических свойств (см. Легирование (см. ЛЕГИРОВАНИЕ)). Различают низколегированную (суммарное содержание легирующих элементов до 2,5%), среднелегированную (2,5—10%) и высоколегированную (свыше 10%) сталь. Легирующие элементы вводятся в сталь в различных количествах и в разных сочетаниях — по 2, по 3 и более элементов. Легированные стали используют для изготовления тяжелонагруженных деталей ответственного назначения, так как они обладают более высокими механическими характеристиками. Легированные стали могут быть классифицированы по структуре, по составу и по назначению. По равновесной структуре стали можно классифицировать как: а) доэвтектоидные стали, имеющие в структуре избыточный феррит (см. ФЕРРИТ). Стали ферритного класса содержат элементы, сужающие область существования аустенита (см. АУСТЕНИТ); эти стали могут сохранять структуру феррита (иногда в сочетании с карбидами) при любых температурах (вплоть до расплавления) и после охлаждения с любой скоростью; б) эвтектоидные стали, имеющие перлитную структуру; в) заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды; г) ледебуритные стали, имеющие в структуре первичные карбиды. В литом виде избыточные карбиды вместе с аустенитом образуют эвтектику — ледебурит (см. ЛЕДЕБУРИТ), который при ковке или прокатке разбивается на обособленные карбиды и аустенит. Стали карбидного класса содержат повышенное количество углерода и карбидообразующих элементов. Большинство легирующих элементов влияют на диаграмму состояния C – Fe. Граница между доэвтектоидными и заэвтектоидными сталями, заэвтектоидными и ледебуритными в легированных сталях лежит при меньшем содержании углерода, чем в углеродистых. Исходя из структуры стали, получаемой после охлаждения на воздухе, можно выделить перлитный, мартенситный и аустенитный классы сталей. Стали перлитного класса имеют структуру перлита (см. ПЕРЛИТ (в металловедении)) или его разновидностей: сорбита (см. СОРБИТ (в металловедении)), троостита (см. ТРООСТИТ), а также перлита с ферритом или с заэвтектоидными карбидами. Стали мартенситного класса характеризуются пониженной критической скоростью закалки и имеют после нормализации структуру мартенсита (см. МАРТЕНСИТ). Стали аустенитного класса имеют сильно пониженную температуру распада аустенита, который сохраняется в структуре стали даже при комнатной температуре. Получение этих классов сталей обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается. В зависимости от состава — наличия в стали тех или иных легирующих примесей — легированные стали классифицируются как никелевые, хромистые, хромоникелевые и т. д. При легировании углеродистых сталей: марганец увеличивает прочность, твердость и сопротивление стали износу; кремний и хром повышают прочность и жаростойкость; медь повышает стойкость стали к атмосферной коррозии; никель способствует улучшению вязкости без снижения прочности. Низколегированные стали имеют более высокие механические свойства, чем малоуглеродистые. Стали, содержащие никель, хром и медь, высокопластичны, хорошо свариваются, их с успехом используют для сварных и клепаных конструкций промышленных и гражданских зданий, пролетных строений мостов, нефтерезервуаров, труб и др. По назначению может быть: легированная конструкционная сталь (см. КОНСТРУКЦИОННАЯ СТАЛЬ), легированная сталь специального назначения и легированная инструментальная сталь (см. ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ). В отличие от маркировки углеродистых сталей буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры — их среднее содержание в процентах. Предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква: С — кремний, В — вольфрам, Г — марганец, Ю — алюминий, Х — хром, Д — медь, Н — никель, К — кобальт, М — молибден, Б — ниобий, Т — титан. Первые цифры марки обозначают среднее содержание углерода (в сотых долях процента для инструментальных и нержавеющих сталей). Буквой указан легирующий элемент и последующими цифрами — его среднее содержание, например, сталь марки 3Х13 содержит 0,3% С и 13% Сr, сталь марки 2Х17Н2 — 0,2 % С, 17 % Сг и 2 % Ni. При содержании легирующего элемента менее 1,5 % цифры за соответствующей буквой не ставятся, например, 1Г2С, 12ХН3А. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной, буква Ш — особо высококачественной. Например, легированная конструкционная сталь марки 1Г2С содержит 0,1 % углерода, 2 % марганца и 1 % кремния. Большинство марок легированных сталей приобретает высокие механические характеристики только после соответствующей термической обработки, которая сопровождается фазовыми превращениями и делает структуру сталей более мелкозернистой. Легированные стали обладают более глубокой прокаливаемостью деталей тех же размеров, чем из углеродистых сталей. Большинство легирующих элементов снижают температуру мартенситного превращения и улучшают качество остаточного аустенита в структуре.dic.academic.ru

Высоколегированные стали содержат более 10% легирующих компонентов. В своем составе, они не должны содержать более 0,045% фосфора и серы, вместе взятых. Высоколегированные стали в основном представлены нержавеющей сталью здесь она, является наиболее важной из высоколегированных сталей. Все нержавеющие стали, имеют, по меньшей мере, 12 процентов хрома и многие из них высокое содержание никеля. Три основных типа нержавеющих и жаростойких сталей:1. Аустенитные 2. Ферритные 3. Ферро-аустенитные4. Мартенситные 5. Дуплексная (двухфазная)

Высоколегированные стали содержат более 10% легирующих компонентов. В своем составе, они не должны содержать более 0,045% фосфора и серы, вместе взятых. Высоколегированные стали в основном представлены нержавеющей сталью здесь она, является наиболее важной из высоколегированных сталей. Все нержавеющие стали, имеют, по меньшей мере, 12 процентов хрома и многие из них высокое содержание никеля. Три основных типа нержавеющих и жаростойких сталей:1. Аустенитные 2. Ферритные 3. Ферро-аустенитные4. Мартенситные 5. Дуплексная (двухфазная) Аустенитные нержавеющие стали (110Г13Л, 110Г13Х2Л, 12Х18Н9ТЛ, 35Х18Н24С2Л) в качестве основных легирующих элементов содержат хром и никель (7% и более). Стали этой группы имеют самые высокие коррозионную стойкость, свариваемость и пластичность. Аустенитные нержавеющие стали сохраняют свои свойства при повышенных температурах, но не стабильны при комнатной температуре. Следовательно, определенные легирующие элементы должны быть добавлены для стабилизации аустенита. Наиболее важным стабилизатором аустенита является никель и другие, включая углерод, марганец и азот. Применение нержавеющих сталей: химическое оборудование, пищевое оборудование, кухонные мойки, медицинское оборудование, теплообменники, части печей.

Аустенитные нержавеющие стали (110Г13Л, 110Г13Х2Л, 12Х18Н9ТЛ, 35Х18Н24С2Л) в качестве основных легирующих элементов содержат хром и никель (7% и более). Стали этой группы имеют самые высокие коррозионную стойкость, свариваемость и пластичность. Аустенитные нержавеющие стали сохраняют свои свойства при повышенных температурах, но не стабильны при комнатной температуре. Следовательно, определенные легирующие элементы должны быть добавлены для стабилизации аустенита. Наиболее важным стабилизатором аустенита является никель и другие, включая углерод, марганец и азот. Применение нержавеющих сталей: химическое оборудование, пищевое оборудование, кухонные мойки, медицинское оборудование, теплообменники, части печей. Применение ферритных сталей: специальные и конструкционные детали, автомобильные узлы, высокотемпературные емкости.Аустенитно-ферритные сплавы (20Х25Н19С2Л, 40Х24Н12СЛ, 35Х23Н7СЛ, ХН65МВУ, 15Х18Н10Г2С) их микроструктура обычно содержат от 5 до 40% феррита, в зависимости от конкретной марки и баланса феррит и аустенит элементов, в химическом составе.Мартенситные нержавеющие стали (20Х13Л) в качестве легирующих элементов содержит хром и увеличенное количество углерода (по сравнению с классом ферритные). В связи с увеличенным содержанием углерода стали из этой группы подвергаются термообработке. Стали с аустенитной структурой после обработки при высокой температуре, путем закалки, переходит в мартенситную структуру. Мартенситные стали имеют плохую свариваемость и пластичность.

Применение ферритных сталей: специальные и конструкционные детали, автомобильные узлы, высокотемпературные емкости.Аустенитно-ферритные сплавы (20Х25Н19С2Л, 40Х24Н12СЛ, 35Х23Н7СЛ, ХН65МВУ, 15Х18Н10Г2С) их микроструктура обычно содержат от 5 до 40% феррита, в зависимости от конкретной марки и баланса феррит и аустенит элементов, в химическом составе.Мартенситные нержавеющие стали (20Х13Л) в качестве легирующих элементов содержит хром и увеличенное количество углерода (по сравнению с классом ферритные). В связи с увеличенным содержанием углерода стали из этой группы подвергаются термообработке. Стали с аустенитной структурой после обработки при высокой температуре, путем закалки, переходит в мартенситную структуру. Мартенситные стали имеют плохую свариваемость и пластичность.