- удалить наплавленный металл в области обнаружения дефекта;

- зачистить область дефекта;

- подварить шов в зачищенной зоне.

- металл сварного шва характеризуется уменьшенным содержанием углерода, а вот доля марганца и кремния в нем повышена;

- металл соединяемых деталей в области, расположенной рядом со сварным швом, подвергается перегреву, что сопровождается его незначительным упрочнением; такая ситуация особенно характерна для тех случаев, когда используется сварка по ручной дуговой технологии;

- при сварке деталей, которые выполнены из нестареющих легированных сталей, наблюдается снижение ударной вязкости основного металла в области, расположенной в непосредственной близости со сварным швом;

- при выполнении сварки многослойным методом металл шва может отличаться повышенной хрупкостью.

- основной металл и металл сварного шва могут иметь разную степень прочности;

- в металле, расположенном в непосредственной близости от шва, могут возникать трещины и формироваться структуры, отличающиеся низкой пластичностью;

- металл сварного шва и основной металл, расположенный рядом с местом соединения, отличаются невысокой устойчивостью к появлению в них кристаллизационных дефектов.

- использование электродов, в составе которых содержится незначительное количество углерода;

- выполнение сварки по двухдуговой технологии, когда сварной шов формируется одновременно в нескольких ваннах расплавленного металла;

- разделка кромок соединяемых изделий таким образом, чтобы обеспечивалось минимальное проплавление основного металла;

- предварительный и сопутствующий подогрев соединяемых частей.

- использовать электроды с фтористо-кальциевым покрытием (УОНИ 13/45 и 13/55), которые не только увеличивают прочность сварного шва, но и повышают его устойчивость к образованию кристаллизационных трещин;

- минимизировать риск появления трещин в области сварного соединения позволяют и такие технологические приемы, как осуществление продольных, а не поперечных перемещений электрода в процессе выполнения сварки, обязательно заваривание кратеров сформированного сварного шва;

- при выполнении сварки необходимо использовать короткую дугу и накладывать шов в виде нешироких валиков;

- чтобы повысить пластичность сформированного сварного шва, можно использовать термическую обработку полученного соединения.

- менее 0,25% — низкоуглеродистые;

- 0,25-0,6 % — среднеуглеродистые;

- 0,6-2,07 % — высокоуглеродистые.

- высокая упругость и пластичность;

- значительная ударная вязкость;

- хорошо поддается обработке с помощью сварки.

- сварной шов без дефектов: пор, подрезов, непроваренных участков;

- равнопрочное соединение с основным изделием;

- оптимальный химический состав металла шва;

- устойчивость швов при ударных и вибрационных нагрузках, а также повышенных и пониженных температурах.

- отсутствие равнопрочности основного и наплавленного металлов;

- высокий уровень риска образования больших трещин и непластичных структур в околошовной зоне;

- малый показатель стойкости к формированию кристаллизационных дефектов.

- применение электродов и проволоки с небольшим содержанием углерода;

- сварочные стержни должны обладать повышенным коэффициентом наплавки;

- для обеспечения наименьшей степени проплавления основного металла следует производить разделку кромок, устанавливать оптимальный режим сварки, использовать присадочную проволоку;

- предварительный и сопутствующий подогрев заготовок.

- вместо поперечных перемещений нужно выполнять продольные;

- необходимо производить заварку кратеров, иначе увеличивается степень риска формирования трещин;

- рекомендуется осуществлять термообработку шва.

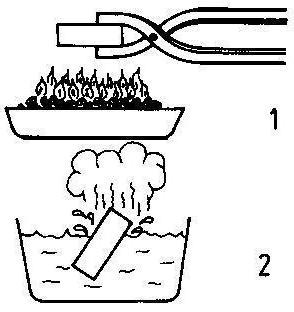

- уменьшение окисления в сварочной ванне достигается пламенем с небольшим переизбытком ацетилена;

- положительное влияние на процесс оказывает применение флюсов;

- для избежания хрупкости в околошовной зоне применяют замедление охлаждения с помощью предварительного нагрева до 200-250°С или последующий отпуск при температуре 600-650°С.

- После подогрева необходимо произвести отжиг, который нужно проводить до тех пор, пока изделие не остынет до температуры 20°С.

- Важным условием является недопустимость осуществления сварки на сквозняках и при температуре окружающей среды ниже 5°С.

- Для повышения прочности соединения необходимо создавать плавные переходы от одного до другого свариваемого металла.

- Хорошие результаты достигаются при сваривании узкими валиками, с охлаждением каждого наплавленного слоя.

- Исполнителю следует также соблюдать правила, предусмотренные для соединения среднеуглеродистых сплавов.

- электроды из высоколегированной стали или электроды на никелевой основе заполняют сварочный шов;

- кромки изделия из низкоулегродистой стали наплавляется легированными электродами, затем плакированный слой, кромки из нержавейки свариваются специальными электродами для нержавейки.

- для замедления охлаждения нужно подогреть изделия до температуры в 100-300°С;

- вместо однослойной сварки использовать многослойную, при этом сваривание выполняется небольшого сечения по неостывшему предыдущему слою;

- электроды и флюсы прокаливать;

- соединение производится постоянным током обратной полярности;

- для повышения пластичности следует проводить отпуск изделий до 300°С, сразу после сварки.

- кипящая — нераскисленная сталь, содержание кремния до 0,05 %;

- полуспокойная — частично раскисленная сталь, содержание кремния 0,05-0,15%;

- спокойная — полностью раскисленная сталь с содержанием Si 0,15-0,35%.

- детали машин и аппаратов;

- инструменты;

- несущие конструкции;

- элементы для машиностроения;

- бесшовные трубы.

- низкоуглеродистыми, с содержанием углерода не более 0,25% от объема;

- среднеуглеродистыми, содержащие углерод в количестве 0,25%-0,6%;

- высокоуглеродистые, в которых содержится от 0,6% до 2,07% углерода от объема материала.

- Высокая пластичность и упругость;

- Хорошо поддается сварочному процессу;

- Высокая ударная вязкость.

- Равномерное распределение прочности шва по всей длине;

- Отсутствие сварных дефектов, швы не должны иметь различных трещин, пор, нарезов и так далее;

- Размеры и геометрическая форма шва должны быть выполнены в соответствие с нормами, прописанными в соответствующем ГОСТе 5264-80;

- Вибрационная устойчивость свариваемой конструкции;

- Использование электродов с пониженным содержанием водорода и углерода, которые могут оказать негативное влияние на качество шва;

- Конструкция должна быть прочной и жесткой.

- Сварные электроды и проволока должны иметь низкий процент углерода, чтобы избежать появление ненужных дефектов;

- Необходимо следить, чтобы углерод из металла под действием высокой температуры не переходил в сварной шов, для этого применяется проволока для сварки сталей со средним содержанием углерода и выше, например Forte E71T-1, Барс-71. Данные типы отлично подойдут для сварки сталей с содержанием углерода выше 0,3 %;

- При проведении сварочного процесса следует добавлять флюсы, которые способствуют образованию тугоплавких образований;

- Снижать химическую неоднородность шва путем последующей термической обработки;

- Снижать содержание водорода путем прокалки электродов, использованием электродов с низким содержанием водорода и прочее.

- Перед проведением данной операции нужно тщательно очищать свариваемый материал от ржавчины, механических неровностей, грязи, окалины. Эти загрязнения способствуют образованию трещин в сварочном шве;

- Охлаждать сварочные конструкции из углеродистых сталей нужно медленно, на воздухе, чтобы структура нормализовалась;

- При проведении сварного процесса для ответственных деталей нужен предварительный подогрев, примерно до 400 градусов, с помощью подогрева обеспечится требуемая прочность шва, также в данном случае сварку можно осуществлять в несколько подходов.

Для сварки углеродистых и низколегированных сталей. Электроды для высокоуглеродистых сталей

Электроды для высокоуглеродистой стали

Конструкционная сталь, используемая при сваривании металлических изделий разного назначения, выплавляется в мартеновских и открытых электропечах. В результате увеличения процентного содержания углерода в стали, возможно снижение прочности металла, а также у металла появляется большая чувствительность к перегреву, что делает сварочный процесс более сложным. Также воздействие кислорода на сталь оставляет свои следы на его прочности. Образуя оксидные включения, кислород делает сталь более хрупкой.

Высокоуглеродистые стали имеют свойство, из-за которого после воздействия температуры сваривания металл становится более хрупким. Данный процесс в высокоуглеродистых сталях выражен больше, чем в среднеуглеродистых сталях. Также повышается возможность появления трещин. Поэтому перед свариванием обязательно нужно предварительно подогревать свариваемое изделие до температуры 350 – 400 градусов по Цельсию. Последующий отжиг имеет наибольшую важность до остывания нагретого металлического изделия до температуры 20 градусов по Цельсию.

Ввиду многих особенностей высокоуглеродистых сталей было налажено производство электродов, специально предназначенных для проведения сварочных работ с вышеприведенными видами сталей. Это электроды НР-70. Классифицируются они как плавящиеся электроды. Типом покрытия является основное. Для сварки электродами НР-70 используется постоянный ток обратной полярности. Предпочитаемым положением сварочного шва является нижнее.

Основным предназначением электродов НР-70 является ручная дуговая наплавка изношенных концов рельсов обычного производства. Также они используются для работы с рельсами производства из мартеновской стали и поверхностей, имеющих объемную закалку. НР-70 используются для работы с высокоуглеродистыми сталями, входящих в состав рельсов, кроме рельсов, изготовленных с использованием бессемеровской стали.

Сварочные электроды изготавливаются диаметром 4 и 5 миллиметров. Для сварки электродами 4 миллиметра нужно использовать сварочный ток, равный 170 – 190 Ампер, а для диаметра 5 миллиметров – 220 – 240 Ампер. В состав наплавленного металла электродами НР-70 входят молибден, кремний, силиций, титан, хром, фосфор, железо, медь, никель, углерод и сера.

Коэффициент наплавки электродов НР-70 составляет 9 г/Ач. Для наплавки 1 килограмма металла используется примерно 1,6 килограмма электродов НР-70. Как видите, разбрызгивание металла у электродов НР-70 достаточно низкое. При сваривании листовых конструкций из высокоуглеродистой стали толщиной 3 – 4 миллиметра подогрев детали полностью или в месте сварки не обязателен.

Проводя сварочные работы без подогрева, металл такой толщины не будет подвергаться образованию трещин и кристаллизации. При переходе к свариванию более толстого листового металла свариваемое изделие желательно подогревать. Проигнорировав данное требование, сварочный шов может получиться некачественным.

elektrod-3g.ru

Сварка углеродистых сталей: технология, электроды

Выполнение такого технологического процесса, как сварка углеродистых сталей, связано с определенными сложностями и отличается рядом особенностей. Главная причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Сварка углеродистой стали дуплекс

Особенности сварки изделий из углеродистых стальных сплавов

Углеродистыми, как известно, называют такие стальные сплавы, содержание углерода в которых может варьироваться в пределах 0,1–2,07%. В зависимости от того, сколько углерода в своем составе содержат такие сплавы, они подразделяются на низко- (до 0,25%), средне- (0,25–0,6%), а также высокоуглеродистые (0,6–2,07%). Сварка низкоуглеродистых сталей, также как среднеуглеродистых и высокоуглеродистых, отличается определенными особенностями. Однако есть и общие правила осуществления такого процесса, которые позволяют получать качественные и надежные соединения изделий из углеродистых сталей.

Технологические особенности сварки углеродистых сталей

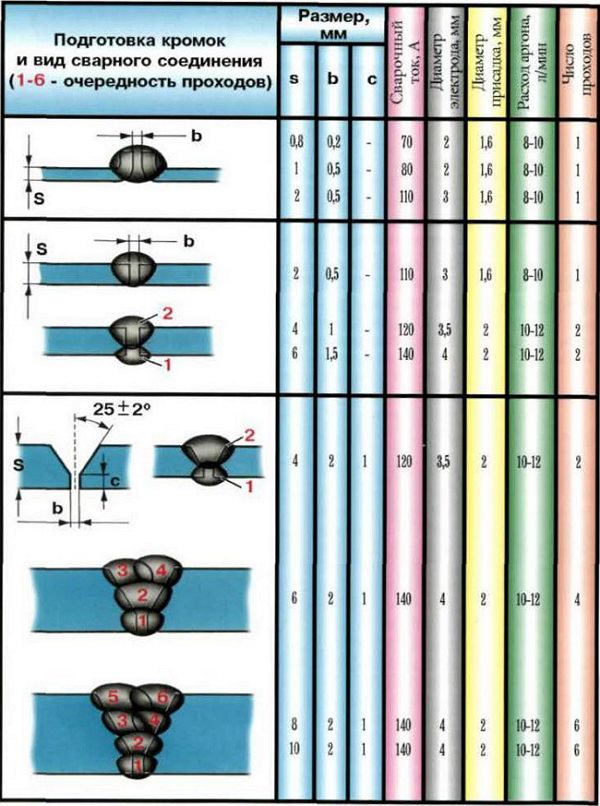

Чтобы обеспечить хорошую провариваемость корня шва при выполнении стыковых сварных соединений деталей, изготовленных из углеродистых сталей, данный процесс выполняют, держа соединяемые изделия на весу. Этой рекомендации стараются придерживаться при выполнении полуавтоматической сварки порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов. При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

Прихватки выполняются с полным проваром стыка и последующей переплавкой при наложении основного шва

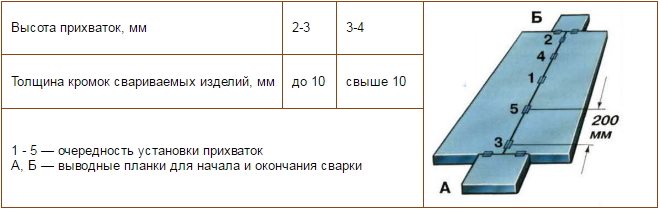

Перед началом сварки изделий, изготовленных из углеродистых сталей, их необходимо точно расположить относительно друг друга и надежно зафиксировать, для чего лучше всего использовать специальные сборочные приспособления. При отсутствии такого приспособления обеспечить фиксацию можно при помощи прихваток. Прихватки, суммарная длина которых может доходить до трети длины самого сварного шва, желательно накладывать со стороны соединения деталей, являющейся противоположной по отношению к шву. Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

После выполнения прихваток их тщательно зачищают, осматривают и исправляют их дефекты, если они обнаружены. При выполнении сварки углеродистых сталей необходимо добиваться полной переплавки прихваток, которые в противном случае могут стать очагом возникновения трещин в месте сваривания.

Таблица режимов сварки (на примере низкоуглеродистых и низколегированных сталей)

Технологию многослойной или двухсторонней сварки углеродистых сталей выбирают, если формируемое соединение должно соответствовать повышенным требованиям по своей прочности и надежности, или соединить необходимо детали значительной толщины. Если при осмотре сформированного сварного шва обнаруживаются дефекты (трещины, поры, подрезы, плохо проваренные участки и др.), то для их устранения необходимо предпринять следующие действия:

Сварка этого дифференциала выполнена ТИГ-сваркой, что обеспечило качественный провар и отсутствие брызг

Особенность выполнения электрошлаковой и автоматической сварки деталей из углеродистых сталей заключается в том, что соединяемые изделия фиксируют с зазором, который должен иметь некоторое расширение к концу. Для осуществления такой фиксации используют сборочные приспособления или специальные скобы. Для того чтобы обеспечить высокое качество начальной и конечной области сварного шва при использовании вышеуказанных технологий, сварочный процесс начинают не на самих деталях, а на специальных планках, фиксируемых вместе с ними.

Сварка изделий из низкоуглеродистых стальных сплавов

Сварка сталей, относящихся к категории низкоуглеродистых, не составляет больших сложностей для специалиста; для этого может быть использована любая из традиционных технологий. Выбор конкретной методики получения сварного соединения осуществляют, ориентируясь на параметры свариваемых деталей и требования, которые предъявляются к готовому соединению.

Особенность сварки низкоуглеродистых сталей, в составе которых дополнительно имеются легирующие добавки, состоит в том, что основной металл и металл соединения имеют ряд отличий, к которым относятся следующие:

Электроды для сварки сталей с легирующими добавками

Сварные соединения изделий, изготовленных из углеродистых сталей с небольшим содержанием углерода, если они выполнены с соблюдением всех необходимых требований, отличаются высоким качеством и надежностью.Газовая сварка изделий из углеродистых сталей, в составе которых содержится до 0,25% углерода, также не вызывает особых сложностей. При выполнении сварки по данной технологии не требуется использование флюса, а ее особенностью является то, что при ее осуществлении правым способом расходуется большее количество горючего газа.

Изделия из углеродистых сталей, в составе которых содержится небольшое количество углерода, отлично свариваются и при использовании электродуговой технологии. Типами покрытий электродов, которые оптимально подходят для практической реализации данного метода, являются рутиловое (Э46Т) и кальциево-фтористорутиловое (Э42А). Кроме этого, многие специалисты-сварщики используют для сварки деталей из углеродистых стальных сплавов такой категории электроды, в покрытие которых добавлено некоторое количество железного порошка.

Электроды для сварки низкоуглеродистых сталей

Для сваривания деталей из низкоуглеродистых сталей при помощи электрошлаковой сварки используют следующие марки флюсов: АН-8, АН-8М, АН-22, ФЦ-1 и ФЦ-7. Тип сварочной проволоки традиционно подбирают в зависимости от того, каким химическим составом обладает материал изготовления элементов, которые необходимо соединить.

Режимы сварки под флюсом

Как выполняют сварку деталей из среднеуглеродистой стали

По причине того, что углерода в таких сталях содержится больше, чем в низкоуглеродистых, свариваются они несколько хуже. При сварке изделий из углеродистых сплавов данной категории могут возникать следующие проблемы:

Неправильный выбор типа сварки и сварочного материала приводит к отсутствию сварочного шва как такого

Для того чтобы избежать подобных проблем при сварке углеродистых сталей с повышенным содержанием углерода, можно воспользоваться следующими технологическими приемами:

Что касается электродуговой сварки деталей, изготовленных из среднеуглеродистых сталей, то при ее выполнении следует придерживаться таких рекомендаций:

Электроды для сварки среднеуглеродистых сталей

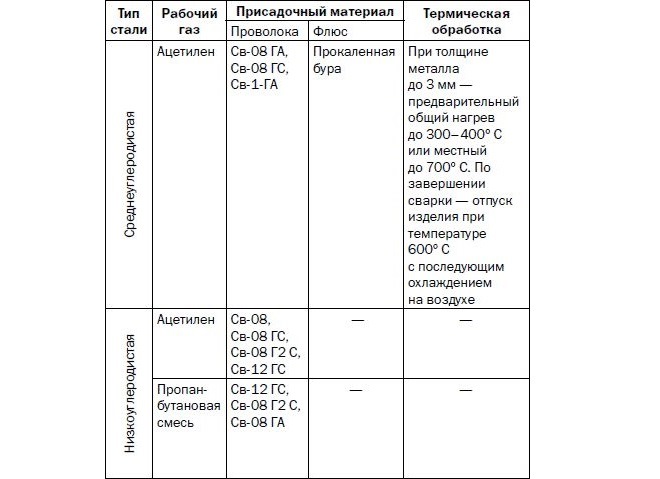

Осуществляя газовую сварку изделий, изготовленных их среднеуглеродистых сталей, преимущественно используют левый способ и применяют стандартное или науглероживающее пламя, мощность которого находится в пределах 75–100 дм3/час. Чтобы улучшить качество полученного таким способом сварного соединения, после его получения можно подвергнуть детали термической обработке или выполнить их проковку. При необходимости выполнения газовой сварки деталей, толщина которых превышает 3 мм, их необходимо подвергнуть общему (до 3500) или локальному подогреву (до 6500).

Сварку деталей, изготовленных из углеродистых сталей данной категории, можно выполнять и при достаточно низких температурах окружающей среды: до –300. Чтобы сформированное соединение при его получении в таких условиях отличалось высоким качеством и надежностью, сваренную конструкцию необходимо подвергнуть термической обработке и обеспечить постоянный прогрев зоны сварки в процессе осуществления технологической операции.

Качественное сварное соединение высокоуглеродистых сталей

Высокоуглеродистые стальные сплавы отличаются значительным содержанием углерода в своем составе, что исключает возможность получения качественного сварного соединения деталей, которые из них изготовлены. Между тем периодически возникает необходимость выполнять сварку таких деталей, поэтому следует знать, как правильно осуществить подобный технологический процесс.

Углеродистые стали с высоким содержанием углерода относительно неплохо свариваются методами, используемыми для изделий из среднеуглеродистых сплавов, но при проведении данной процедуры нужно придерживаться следующих рекомендаций: не выполнять сварку на сквозняке и при температуре окружающего воздуха ниже +50.

Режимы газовой сварки углеродистых сталей

Газовая сварка углеродистых стальных сплавов с высоким содержанием углерода выполняется только левым способом и с использованием незначительно науглероженного или нормального пламени. Обязательным условием, обеспечивающим качественное выполнение газовой сварки сталей высокоуглеродистой категории, является предварительный нагрев соединяемых частей до температуры не ниже 3000.

Если говорить об общих рекомендациях для обеспечения высокого качества сварных соединений деталей, изготовленных из углеродистых сплавов (всех вышеперечисленных категорий), то для этого следует правильно выбирать электроды для сварки углеродистых и низколегированных сталей, сварочную проволоку, тип и мощность пламени, а также строго следовать технологическим рекомендациям.Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

высоко-, низко-, средне-, легированных, нержавеющих, электроды, технология, под флюсом

Главная страница » О сварке » Как правильно варить » Сварка углеродистых сталей

Углеродистая сталь — сплав железа и углерода с незначительным содержанием полезных примесей: кремний и марганец, вредных примесей: фосфор и сера. Концентрация углерода в сталях данного типа составляет 0,1-2,07%. Углерод выступает в качестве основного легирующего элемента. Именно он определяет сварочно-механические свойства этого класса сплавов.

Углеродистая сталь — сплав железа и углерода с незначительным содержанием полезных примесей: кремний и марганец, вредных примесей: фосфор и сера. Концентрация углерода в сталях данного типа составляет 0,1-2,07%. Углерод выступает в качестве основного легирующего элемента. Именно он определяет сварочно-механические свойства этого класса сплавов.

В зависимости от величины содержания углерода выделяют следующие группы углеродистых сталей:

Сварка низкоуглеродистых сталей

Из-за малого концентрата углерода данный вид имеет следующие свойства:

Низкоуглеродистые стали широко применяются в строительстве и при производстве деталей методом холодной штамповки.

Технология сварки низкоуглеродистых сталей

Низкоуглеродистые стали поддаются свариванию лучше всего. Их соединение может проводиться методом ручной дуговой сварки электродами с обмазкой. Применяя данный способ важно правильно подобрать марку электродов, что обеспечит равномерную структуру наплавленного металла. Сваривание должно осуществляться быстро и точно. Перед началом работ нужно подготовить соединяемые детали.

Низкоуглеродистые стали поддаются свариванию лучше всего. Их соединение может проводиться методом ручной дуговой сварки электродами с обмазкой. Применяя данный способ важно правильно подобрать марку электродов, что обеспечит равномерную структуру наплавленного металла. Сваривание должно осуществляться быстро и точно. Перед началом работ нужно подготовить соединяемые детали.

Газовая сварка осуществляется без применения дополнительных флюсов. В качестве присадочного материала используются металлические проволоки с небольшим содержанием углерода. Это поможет предотвратить образование пор.

Для обработки ответственных конструкций применяется газовая сварка в среде аргона.

После сварки готовую конструкцию необходимо подвергнуть термической обработке путем операции нормализации: изделие следует нагреть до температуры примерно в 400°С; выдержать и охладить на воздухе. Данная процедура способствует тому, что структура стали становится равномерной.

Особенности сварки низкоуглеродистых сталей

Хорошая свариваемость таких сталей обеспечивает равнопрочность сварного шва с основным металлом, а также отсутствие дефектов.

Металл шва обладает пониженным содержанием углерода, доля кремния и марганца увеличена.

При ручной дуговой сварке околошовная область подвергается перегреву, что способствует его незначительному упрочнению.

Шов, наплавленный методом многослойной сварки, отличается повышенным уровнем хрупкости.

Соединения обладают высокой стойкостью против МКК из-за низкой концентрации углерода.

Виды сварки низкоуглеродистых сталей

1. Первым методом для соединения низкоуглеродистых сталей является ручная дуговая сварка электродами с покрытием. Для выбора оптимального вида и марки расходников необходимо учитывать следующие требования:

Наименьший показатель напряжения и деформации исполнитель получает при выполнении сварки в нижнем пространственном положении.

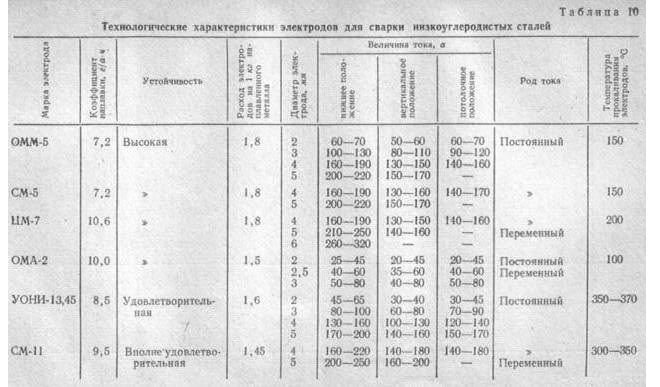

Для сварки рядовых конструкций используются следующие марки электродов:

Сварочные электроды АНО-6

Для сваривания ответственных конструкций применяются следующие марки сварочных материалов:

2. Газовая сварка осуществляется в защитной среде из аргона, без использования флюса, с применением металлической проволоки в качестве присадочного материала.

3. Электрошлаковая сварка осуществляется при помощи флюсов. Проволочные и пластинчатые электроды подбираются с учетом состава основного сплава.

4. Автоматическая и полуавтоматическая сварка осуществляется с защитной среде; применяется чистый аргон или гелий, часто используется углекислый газ. CO2 должен обладать высоким качеством. Если соединение кислорода и углерода будет перенасыщено водородом или азотом, то это приведет к порообразованию.

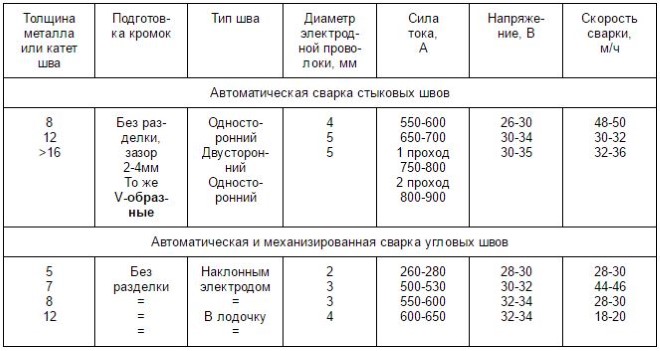

5. Автоматическая сварка под флюсом выполняется электродной проволокой диаметром 3-5 мм; полуавтоматическая — 1,2-2 мм. Сваривание выполняется постоянным током обратной полярности. Режим сварки варьируется в значительных величинах.

6. Наиболее оптимальным способом является сваривание порошковыми проволоками. Сила тока располагается в диапазоне от 200 до 600 А. Сварку рекомендуется проводить в нижнем положении. 7. Для сварки в защитных газах используется углекислый газ, а также смеси инертного газа с кислородом или CO2.

7. Для сварки в защитных газах используется углекислый газ, а также смеси инертного газа с кислородом или CO2.

Соединение изделий толщиной менее 2 мм. осуществляется в атмосфере инертных газов вольфрамовым электродом.

Чтобы повысить стабильность дуги, улучшить формирование шва и понизить чувствительность наплавленного металла к пористости следует применять смеси газов.

Сваривание в атмосфере углекислого газа предназначено для работ со сплавами толщиной более 0,8 мм. и менее 2,0 мм. В первом случае используется плавящийся электрод, во втором — графитовый или угольный. Вид тока постоянный, полярность обратная. Следует отметить, что данный способ отличается повышенным уровнем разбрызгивания.

Сварка среднеуглеродистых сталей

Среднеуглеродистые стали используются в тех случаях, когда необходимы высокие механические свойства. Данные сплавы могут подвергаться ковке.

Среднеуглеродистые стали используются в тех случаях, когда необходимы высокие механические свойства. Данные сплавы могут подвергаться ковке.

Также они применяются для деталей, производимых методом холодной пластической деформации; характеризуются как спокойные, что позволяет использовать их в машиностроении.

Стали с содержанием углерода от 0,4 до 0,6 % отлично подойдут для изготовления вагонных колес и осей, железнодорожных рельсов.

Технология сварки среднеуглеродистых сталей

Сваривание данных сплавов выполняется не так хорошо, как соединение низкоуглеродистых сталей. Обусловлено это несколькими трудностями:

Однако, эти проблемы довольно легко решаются посредством выполнения следующих рекомендаций:

Технология сварки углеродистой стали при выполнении вышеперечисленных рекомендаций не обнаруживает появление проблем и затруднений.

Технология сварки углеродистой стали при выполнении вышеперечисленных рекомендаций не обнаруживает появление проблем и затруднений.

Особенности сварки среднеуглеродистых сталей

Перед свариванием изделие необходимо очистить от грязи, ржавчины, масла, окалины и других загрязнений, которые являются источником водорода и могут поспособствовать образованию пор и трещин в шве. Очищению подвергаются кромки и прилегающие к ним участки шириной не более 10 мм. Это гарантирует прочность соединения при нагрузках различного рода.

Сборка деталей под сварку подразумевает соблюдение зазора, ширина которого зависит от толщины изделия и должна быть на 1-2 мм. больше, чем при работе с хорошо свариваемыми материалами.

Если толщина изделия из среднеуглеродистой стали превышает 4 мм., нужно выполнить разделку кромок.

Для наименьшей проплавки основного металла и оптимального уровня охлаждения следует верно подбирать режим сваривания. Правильность выбора можно подтвердить, осуществив замер твердости наплавленного металла. При оптимальном режиме, она не должна быть выше 350 HV.

Для наименьшей проплавки основного металла и оптимального уровня охлаждения следует верно подбирать режим сваривания. Правильность выбора можно подтвердить, осуществив замер твердости наплавленного металла. При оптимальном режиме, она не должна быть выше 350 HV.

Ответственные узлы соединяются в два и более прохода. Не допускаются частые разрывы дуги, ожог (прижег) основного металла и вывод на него кратера.

Сваривание ответственных конструкций осуществляется с предварительным подогревом от 100 до 400°С. Чем больше содержание углерода и толщина деталей, тем выше должна быть температура.

Охлаждение должно быть медленным, изделие помещается в термостат или накрывается теплоизоляционным материалом.

Виды сварки среднеуглеродистых сталей

Сварка среднеуглеродистых сталей может проводиться несколькими способами, которые мы рассмотрим далее.

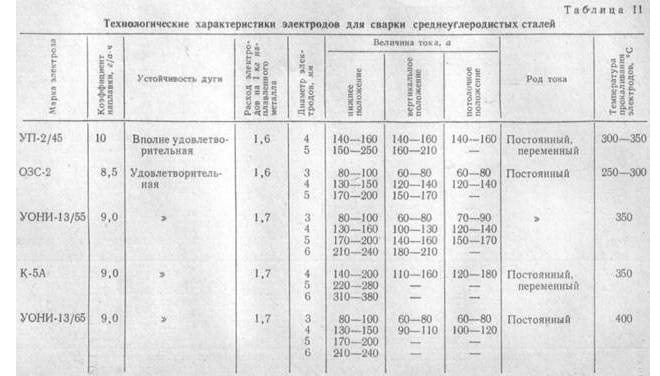

1. Ручная дуговая сварка выполняется электродами с основным типом покрытия, обеспечивающие малое содержание водорода в наплавленном металле. Чаще всего исполнители используют следующие электроды для сварки углеродистых сталей:

Особое покрытие сварочных материалов УОНИ гарантирует увеличение стойкости соединения к образованию трещин, а также обеспечивает прочность шва.

Следует учитывать следующие нюансы:

2. Газовая сварка углеродистых сталей тонколистового формата выполняется левым способом с помощью проволоки, также используется нормальное сварочное пламя. Средний расход ацетилена составляет 120-150 л/ч на 1 мм. толщины свариваемого сплава. С целью уменьшения риска образования кристаллизационных трещин, следует применять сварочные материалы с содержанием углерода не более 0,2-0,3 %.

Толстостенные изделия следует соединять правым способом газовой сварки, который характеризуется более высокой производительностью. Расчет ацетилена также равен 120-150 л/ч. Чтобы избежать перегрева рабочей зоны, расход нужно уменьшать.

Толстостенные изделия следует соединять правым способом газовой сварки, который характеризуется более высокой производительностью. Расчет ацетилена также равен 120-150 л/ч. Чтобы избежать перегрева рабочей зоны, расход нужно уменьшать.

Сварка углеродистых сталей газовой сваркой также включает следующие особенности:

После сваривания можно провести термическую обработку или проковку изделия. Эти операции существенно улучшают свойства.

Технология газовой сварки углеродистых сталей разработана с целью получения соединений, обладающих необходимыми механическими свойствами. Поэтому для исполнителя важно учитывать данные специфические черты.

3. Технология сварки под флюсом углеродистых сталей подразумевает применение сварочной проволоки и плавленых флюсов: АН-348-А и ОСЦ-45. Сваривание осуществляется на малых величинах тока. Это позволяет «насытить» наплавленный металл необходимым уровнем кремния и марганца. Данные элементы интенсивно переходят из флюса в металл шва.

3. Технология сварки под флюсом углеродистых сталей подразумевает применение сварочной проволоки и плавленых флюсов: АН-348-А и ОСЦ-45. Сваривание осуществляется на малых величинах тока. Это позволяет «насытить» наплавленный металл необходимым уровнем кремния и марганца. Данные элементы интенсивно переходят из флюса в металл шва.

Достоинства данного метода: высокая производительность; наплавляемый металл надежно защищен от взаимодействия с воздухом, что обеспечивает высокое качество соединения; экономичность процесса достигается за счет малого разбрызгивания и благодаря сокращению потерь металла на угар; стабильность горения дуги гарантирует получение мелкочешуйчатой поверхности шва.

4. Исполнители часто используют метод аргонодуговой сварки неплавящимся электродом. Основная трудность при сварке среднеуглеродистых сталей данным способом — сложно избежать образования пор из-за небольшого раскисления основного металла. Для решения этой проблемы нужно снизить долю основного металла в наплавленном. Для этого необходимо верно подобрать режимы сварки аргоном углеродистой стали. Сваривание осуществляется постоянным током прямой полярности.

Величина напряжения устанавливается в зависимости от толщины конструкции при однопроходной сварке и исходя из высоты валика, которая составляет 2,0-2,5 мм — при многопроходной. Ориентировочные показатели тока можно определить таким образом: 30-35 А на 1 мм. вольфрамового прутка.

Сварка высокоуглеродистых сталей

Демонстрационная сварка стали от рессор электродом Zeller 655

Высокое содержание углерода в сталях данного вида делает их, как правило, непригодными для изготовления сварных конструкций. Они характеризуются низкой пластичностью, поэтому имеют ограниченное применение.

Потребность в высокоуглеродистых сталях возникает при проведении ремонтных работ, при производстве пружин, режущих, бурильных, деревообрабатывающих и других инструментов, высокопрочной проволоки, а также в тех изделиях, которые должны обладать высокой износостойкостью и прочностью.

Технология сварки высокоуглеродистых сталей

Сваривание возможно, как правило, с предварительным и сопутствующим подогревом до 150-400°С, а также последующей термообработкой. Обусловлено это склонностью данного типа сплавов к хрупкости, чувствительностью к горячим и холодным трещинам, химической неоднородностью шва.

К сведению! Исключения возможны, если использовать специализированные электроды для разнородных сталей. См. фото и подпись к нему ниже.

Данный демонстрационный образец (сварены воедино рессора, напильники, подшипник и пищевая нержавейка). Если не обращать внимания на качество швов, варили не профессиональные сварщики, фото подтверждает, что вполне возможна сварка «несвариваемых» сталей.

Видео

Особенности сварки высокоуглеродистых сталей

Рабочую поверхность необходимо очистить от загрязнений различного рода: ржавчина, окалина, механические неровности и грязь. Присутствие загрязнений может привести к образованию пор.

Охлаждать конструкции из высокоуглеродистых сталей нужно медленно, на воздухе, для нормализации структуры.

Предварительный подогрев ответственных изделий до 400°С позволяет достичь необходимого показателя прочности.

Виды сварки высокоуглеродистых сталей

1. Оптимальным вариантом проведения сварочного процесса является ручная дуговая сварка с помощью покрытых электродов. Работа с высокоуглеродистыми сталями обладает большим количеством специфических характеристик. Поэтому сварка высокоуглеродистой стали проводится специально разработанными электродами, например, НР-70. Сваривание осуществляется постоянным током обратной полярности.

1. Оптимальным вариантом проведения сварочного процесса является ручная дуговая сварка с помощью покрытых электродов. Работа с высокоуглеродистыми сталями обладает большим количеством специфических характеристик. Поэтому сварка высокоуглеродистой стали проводится специально разработанными электродами, например, НР-70. Сваривание осуществляется постоянным током обратной полярности.

2. Сварка под флюсом также используется для соединения сплавов данного типа. Равномерно покрыть флюсом рабочую зону в ручном режиме довольно сложно. Поэтому, в большинстве случаев, используется автоматическая технология. Расплавленный флюс образует плотную оболочку и предотвращает воздействие вредных атмосферных факторов на сварочную ванну. Для сваривания под флюсом используются трансформаторы, выдающие переменный ток. Данные аппараты позволяют создавать устойчивую дугу. Главное достоинство данного метода — небольшие потери металла вследствие малого разбрызгивания.

Важно отметить, что не рекомендуется применять метод газовой сварки. Процесс характеризуется выгоранием большого количества углерода, в результате чего образуются закалочные структуры, которые отрицательно сказываются на качестве шва.

Однако, если свариванию подвергаются рядовые конструкции, то применение данного способа возможно. Соединение производится на нормальном или незначительном пламени, мощность которого не превышает 90 м3 ацетилена в час. Изделие нужно подогреть до 300°С. Сварка осуществляется левым способом, что дает возможность уменьшить время нахождения металла в расплавленном состоянии и продолжительность его перегрева.

Сварка нержавейки и углеродистой стали

Сварка коррозионностойких и углеродистых сталей является ярким примером соединения разнородных материалов.

Предварительный и сопутствующий нагревы изделий до температуры примерно в 600°С позволят получить шов с более однородной структурой. После работ нужно произвести термическую обработку, это поможет избежать образование трещин.Для сваривания нержавейки и низкоуглеродистых сталей на практике применяются два метода, которые подразумевают использование сварочных стержней:

Сварку нержавеющих и углеродистых сталей также можно проводить аргонодуговым методом. Однако, такая технология используется крайне редко и только для работы с особо ответственными конструкциями.

Также исполнитель может произвести соединение методом полуавтоматической сварки с помощью металлического электрода в защитной среде инертных газов.

Сварка углеродистых и легированных сталей

Сварка и наплавка углеродистых и низколегированных сталей выполняется с помощью электродов типов Э42 и Э46.

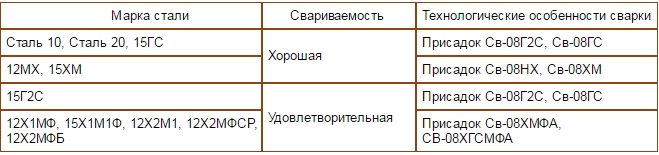

Сварка углеродистых сталей легированных сталей электродуговым методом выполняется электродными материалами, которые обеспечивают необходимые механические характеристики и теплоустойчивость металла шва:

Электроды ЦЛ-39

Основная проблема — закалка околошовной зоны для предотвращения образования холодных трещин. Для решения этой задачи необходимо:

weldelec.com

Электроды для сварки углеродистой стали

При проведении сварочных работ очень важно учитывать свойства того или иного материала, а также его взаимодействие с разными видами сварочных электродов. Каждая разновидность сварочных электродов имеет свои индивидуальные требования. Касательно выбора сварочных электродов можно сказать, что для каждой марки стали нужно подбирать подходящую марку сварочных электродов. Ввиду того что углеродистые стали находят более широкое применение, чем стали других видов, сварочные электроды для сварки углеродистых сталей используются все чаще.

При выборе электродов для сварки углеродистых сталей Вам нужно придерживаться нескольких правил. Углеродистые стали представляют собой сплавы железа с углеродом. Концентрация различных примесей в металле создает сложности при сваривании. Если при сварке углеродистых сталей не придерживаться требуемых условий, то металл шва может начать кристаллизоваться и пускать трещины, а также непосредственно во время сваривания может быть увеличенное разбрызгивание металла. Причиной таких проблем является неправильный подбор сварочных электродов для сварки углеродистых сталей.

Например, одни из самых популярных видов сварочных электродов, таких как МР, АНО, УОНИ или ОЗС, позволяют обеспечивать продуктивную работу. Электроды вышеуказанных марок не допускают образования горячих трещин, повышенного разбрызгивания металла, а также перегрева в зоне сварки и вскипания ванны.

Стоит отметить марку сварочных электродов УОНИ 13/45 и УОНИ 13/55. Эти электроды способствуют достаточному снижению содержания водорода в металле шва, а также позволяют предупредить возникновение проблем, возникающих при работе с углеродистыми сталями. Электроды всей марки УОНИ известны низким разбрызгиванием металла, а также прекрасной отделимостью шлаков от сварочного шва, что является важным фактором при работе с углеродистыми сталями.

Сварочные электроды марок МР-3 и МР-3С являются неплохим выбором для работы с углеродистыми сталями. Они имеют ряд прекрасных сварочно-технологических свойств, а также отличаются простотой при использовании и имеют прекрасное повторное зажигание дуги. Помимо этого они имеют такие преимущества, как минимальное разбрызгивание металла, прекрасное отделение шлаковой корки и минимальные требования к квалификации сварщика.

Электродами ОЗС-4, ОЗС-6 и ОЗС-12 можно производить прекрасные на вид сварочные швы. Их товарному виду можно только позавидовать.

Электроды АНО-21 являются прекрасным выбором для работы с углеродистыми сталями. Это высококачественная марка сварочных электродов, имеющих рутиловое покрытие, облегчающее сварку углеродистых сталей. Ввиду того, что электроды данной марки имеют много преимуществ, данная марка сварочных электродов прекрасно подходит для проведения сварочных работ при сварке небольших трансформаторов. Правильный подбор сварочных электродов обязательно приведет к успешному свариванию углеродистых сталей.

elektrod-3g.ru

Электроды для сварки углеродистых и низколегированных сталей

Углеродистые стали содержат до 2% углерода. С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1% вновь снижается. Углеродистые стали делятся на инструментальные и общего назначения.

Углеродистые стали содержат до 2% углерода. С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1% вновь снижается. Углеродистые стали делятся на инструментальные и общего назначения.

По способу раскисления углеродистые стали различают:

Низколегированные стали имеют не более 5% суммарного содержания легирующих элементов; образуют группу сталей, которые проявляют более высокие механические свойства по сравнению с обычными углеродистыми сталями.

Низколегированные и углеродистые стали имеют повышенное содержание углерода, что уменьшает окисление металла и облегчает получение соединений свободных от окислов. Пластичность соединений повышается предварительным подогревом или последующей термической обработкой.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость.

Область применения

Углеродистые стали являются одним из самых распространенных видов сталей, имеют широкое применение:

Углеродистые стали являются одним из самых распространенных видов сталей, имеют широкое применение:

Низколегированные стали применяются при производстве металлопроката: швеллер, лист, балка. Данные стали используются для изготовления хирургического, ювелирного, гравировального, землеройного и шахтного оборудования; сосудов под давлением; ответственных элементов стальных конструкций.

Какими электродами варить углеродистые и низколегированные стали

Далее рассмотрим, какими электродами следует проводить сварочные работы отдельных марок углеродистых и низколегированных сталей

Важно! Получение металла шва, равнопрочному основному, обеспечивается выбором типа электрода, который регламентирует прочностные характеристики соединения. Следует учитывать, что применение сварочных материалов с повышенными механическими свойствами наплавленного металла (по пределу прочности при растяжении), может привести к снижению работоспособности сварной конструкции.

Для сваривания кипящих сталей используют электроды с любым типом покрытия.

Для сварки полуспокойных сталей при больших толщинах следует применять электроды с покрытиями основного или рутилового типов.

Соединение конструкций из спокойной стали, эксплуатирующихся при низких температурах или при динамических нагрузках, нужно проводить стержнями с основным покрытием.

Стабильность горения дуги влияет на качество швов и на возможность осуществлять сварку переменным током. Наиболее стабильно дуга горит при использовании электродов с целлюлозным, кислым и рутиловым покрытием, что позволяет использовать сварочный трансформатор. Для электродов с основным типом обмазки требуются только источники постоянного тока.

В нижнем, вертикальном и потолочном положениях соединение лучше формируется при применении электродов с целлюлозным покрытием, так как мелкокапельный перенос наплавленного металла и высокая вязкость шлака обеспечивают качественное ведение сваривания. Хуже шов формируется при электродах с основным покрытием.

В нижнем, вертикальном и потолочном положениях соединение лучше формируется при применении электродов с целлюлозным покрытием, так как мелкокапельный перенос наплавленного металла и высокая вязкость шлака обеспечивают качественное ведение сваривания. Хуже шов формируется при электродах с основным покрытием.

При сварке толстостенных конструкций многослойными швами отделяемость шлаковой корки является важным показателем. Электроды с рутиловым, целлюлозным и кислым покрытиями обеспечивают лучшую отделяемость шлака по сравнению с основным типом обмазки.

Следует учесть! Сварка электродами с основным покрытием требует тщательной очистки кромок от ржавчины, масла и грязи во избежание образования пор. Кроме этого, сварочные материалы с основным типом обмазки склонны к порообразованию в начальный момент сварки и при сваривании длинной дугой.Производители, специализирующиеся на изготовлении электродов для сварки углеродистых и низколегированных сталей:

Другие производители сварочных материалов представлены в соответствующем разделе разделе.

В этом разделе сайта можно ознакомиться с полным перечнем назначений электродов, предназначенных для сварки различных видов металлов и сплавов.

weldelec.com

что легче сваривать и что труднее

Для улучшения свойств и характеристик сталей, в их состав вводят различные добавки. Изменяя кристаллическую решетку материала, добавки влияют не только на прочность или коррозионную стойкость материала, но и на способность к свариванию. Для некоторых сплавов сварка проходит очень легко, но есть материалы, требующие особого подхода.

Углеродистые

Одной из самых распространенных добавок при производстве стали, безусловно, является углерод. Согласно ГОСТ 380-2005, в зависимости от его количества в составе сталей, последние могут быть:

Сварка углеродистых сталей характеризуется рядом особенностей, позволяющих получить качественный однородный шов.

При соединении деталей из углеродистых сталей, их располагают так, чтобы шов оказался «на весу». Для этого детали на столе для сварки надежно фиксируют при помощи приспособлений для сборки – струбцин, скоб, тисков.

В начале и конце шва устанавливают специальные планки из того же материала, что и свариваемые детали. Начало и окончание процесса сварки происходит на этих планках. Таким образом, шов по всей длине получается однородным, обладающим стабильными свойствами и имеющим точные заданные характеристики.

Закрепив детали и разгонные планки в нужном положении, проводят прихватки металла по длине шва. Предпочтительно делать прихватки с обратной стороны шва.

Закрепив детали и разгонные планки в нужном положении, проводят прихватки металла по длине шва. Предпочтительно делать прихватки с обратной стороны шва.

Если толщина свариваемых деталей велика и планируется производить многослойную сварку в несколько проходов, прихватки допускается производить с лицевой стороны шва.

При многослойной сварке, каждый предыдущий слой осматривают на наличие трещин и непроваров. При их обнаружении металл шва срезают, разделывают кромки, и процесс повторяют.

Главное требование при сваривании заключается в том, что прочность металла шва и околошовной области не должна уступать прочности металла деталей.

Низкоуглеродистые

Малоуглеродистая сталь, имеющая в своем составе, помимо углерода еще и легирующие добавки сваривается, как правило, с применением любой из сварочных технологий.

Малоуглеродистая сталь, имеющая в своем составе, помимо углерода еще и легирующие добавки сваривается, как правило, с применением любой из сварочных технологий.

Работа не требует высокой квалификации сварщика. Такие материалы относятся к числу хорошо свариваемых сталей. Поэтому здесь может с успехом применяться обычная дуговая сварка.

Особенностями сварки низкоуглеродистых сталей является пониженное содержание углерода в металле шва и увеличенное количество легирующих добавок, поэтому возможно некоторое упрочнение металла шва по отношению к металлу деталей.

Еще одной проблемой, которую следует учитывать, является повышенная хрупкость шва при выполнении многослойной сварки.

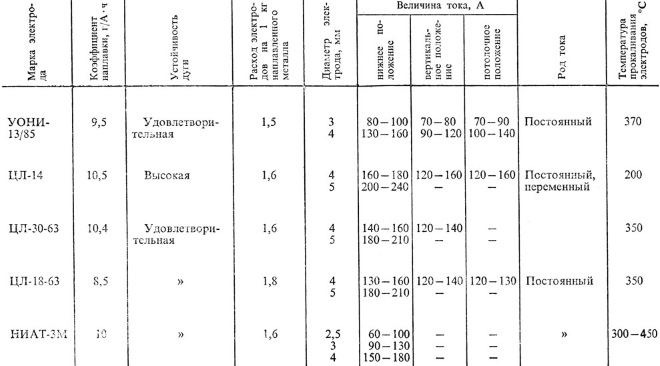

Для выполнения соединений низкоуглеродистых сталей применяются электроды с рутиловым и кальциево-фтористорутиловым покрытием. Профессиональные сварщики используют электроды, в обмазку которых добавляют немного порошка железа. Из электродов, выпускаемых промышленностью, для сварки подходят следующие марки: УОНИ-13/85, ЦЛ-14, ЦЛ-18-63.

Стали с малым количеством углерода легко сваривать, применяя ацетилен. При этом даже можно обойтись без использования флюса, а газ расходуется в небольшом объеме.

Для получения качественного стыка, обладающего прочностью, не меньшей, чем основной металл, применяют кремнемарганцевую сварочную проволоку. По окончании работы со швом пламя не гасят и не снимают его со стыка деталей, а плавно отклоняют, давая шву остыть.

Если убрать пламя сразу, то без флюса материал шва, будучи разогретым, окислится. Чтобы придать шву лучшие прочностные свойства, металл шва, как правило, проковывают и подвергают термической обработке.

Среднеуглеродистые

Из-за большого количества углерода соединение таких деталей осложняется. В результатах работы это выражается в том, что металл детали и сварного стыка может быть различной прочности. Помимо этого вблизи кромок шва могут образовываться трещины и очаги с ярко выраженной хрупкостью материала.

Чтобы избежать указанных недостатков, применяют электроды, в составе материала которых содержится низкое количество углерода.

При повышении тока, необходимом для разогрева соединяемых деталей, возможно проплавление основного металла. Чтобы исключить подобные случаи, производится разделка кромок соединяемых деталей.

При повышении тока, необходимом для разогрева соединяемых деталей, возможно проплавление основного металла. Чтобы исключить подобные случаи, производится разделка кромок соединяемых деталей.

Еще одним мероприятием по повышению качества соединения является предварительный разогрев и постоянный подогрев деталей в процессе. При сваривании сталей полуавтоматом для повышения качества шва лучше осуществлять движения электродом не поперек, а вдоль стыка деталей и использовать короткую дугу. Для работы применяют электроды марок УОНИ-13/55, УОНИ-13/65, ОЗС-2, К-5а.

При использовании ацетилена для сварки среднеуглеродистых сталей добиваются такого пламени горелки, при котором расход газа составит 75-100 дм³/ч. Для изделий, имеющих толщину 3 миллиметра и более, применяется общий подогрев до 250-300 °C или местный до 600-650 °C.

После сварки шов проковывают и подвергают термической обработке. Для сварки изделий из металла с количеством углерода, близким по содержанию к высокоуглеродистым сталям, используют специальный флюс.

Высокоуглеродистые

Стали с высоким содержанием углерода очень плохо поддаются сварке. Для соединения деталей из таких материалов применяются другие альтернативные способы.

Сварка высокоуглеродистых сталей, стойких к коррозии, осуществляется только при проведении ремонтных работ.

Сварка высокоуглеродистых сталей, стойких к коррозии, осуществляется только при проведении ремонтных работ.

В этом случае применяется предварительный прогрев области шва до 250-300 °C и последующая термообработка шва. Совершенно не допускается производить сварочные работы с высокоуглеродистыми сталями при температуре воздуха ниже 5 °C или при наличии на месте сварочных работ сквозняков.

При соблюдении всех условий, сварка высокоуглеродистых сталей производится теми же приемами, что и среднеуглеродистых.

Допускается газовая сварка ацетиленом. Мощность пламени горелки должна обеспечивать расход газа в пределах 75-90 дм³/ч на 1 миллиметр толщины шва.

Для предотвращения окисления, используются флюсы, составы которых аналогичны флюсам, используемым при сварке среднеуглеродистых сталей. После газовой сварки осуществляется проковка шва с последующим отпуском.

Аустенитные

Аустенитными сталями называют материалы, в составе которых присутствует высокотемпературная фаза железа – аустенит. Они входят, например, в группу хромоникелевых сталей, которые могут работать в различных агрессивных средах и при очень больших значениях температур.

Аустенитными сталями называют материалы, в составе которых присутствует высокотемпературная фаза железа – аустенит. Они входят, например, в группу хромоникелевых сталей, которые могут работать в различных агрессивных средах и при очень больших значениях температур.

Главной особенностью при сварке коррозионностойкой стали, является необходимость обеспечения стойкости к межкристаллической коррозии в околошовной зоне.

Проблема заключается в том, что даже при предварительном подогреве стали, по границам нагрева из кристаллической решетки выпадают карбиды хрома. В результате уменьшения количества этого элемента в составе материала, при повторном нагреве на границах появляются коррозионные растрескивания.

На практике может понадобиться создание конструкций с использованием аустенитных сталей с хромоникелевыми легирующими добавками, которые будут работать в условиях высоких температур. Для сварки таких конструкций нужно выбирать материалы, в которых содержание углерода возможно низкое.

Если необходимо, чтобы процентное содержание углерода было выше, и при этом конструкции из стали выполняли свое назначение в условиях агрессивных сред и высоких температур, нужно выбирать легирующую добавку, близкую по свойствам к углероду.

В качестве такой добавки может использоваться титан, цирконий, тантал, ванадий, вольфрам. Эти элементы связывают углерод, который выделяется из стали в процессе последующего нагрева, и препятствуют обеднению околошовных участков в процессе сварки.

Нержавейка

Чаще всего нержавеющие стали, используемые в промышленности, получают свои антикоррозийные свойства посредством введения легирующих добавок – хрома и никеля.

Чаще всего нержавеющие стали, используемые в промышленности, получают свои антикоррозийные свойства посредством введения легирующих добавок – хрома и никеля.

При сварке хромированных деталей необходимо учитывать, что при высокой температуре (более 500 °C), возможно окисление стыка деталей.

Чтобы избежать этого применяют аргонодуговую сварку, или TIG-сварку (ТИГ). Такая технология предусматривает осуществление сварочных операций без доступа воздуха непосредственно к зоне сварки. Соответственно отсутствие кислорода, наличие которого в воздухе обязательно, устраняет предпосылки к окислению материала.

Ограничение доступа воздуха осуществляется путем введения в зону сварки аргона, инертного газа, который будучи тяжелее воздуха, вытесняет его. Иногда такой способ называют сваркой стали аргоном. На самом деле сталь либо просто сваривается между собой дугой, либо с помощью присадочного материала.

Для аргонодуговой сварки требуется специальное оборудование. Работы ведутся неплавящимися вольфрамовыми электродами, требования к которым определяются ГОСТ 10052-75.

Вторая проблема заключается в следующем. Нержавеющие стали имеют высокий коэффициент температурного расширения, и при сварке листовой стали, когда стык имеет большую длину в сравнении с линейными размерами детали, в процессе остывания возможно искривление сварочного шва.

Проблема решается путем выставления зазоров между листами и применением прихваток, фиксирующих детали в нужном положении.

Инструментальные

Инструментальная сталь относится к числу твердых, стойких к механическим воздействиям материалов. Из нее изготавливают слесарные, столярные инструменты, части оборудования для различных отраслей промышленности.

Рабочие органы инструментов – сверла, резцы, назначение которых воздействовать на материалы с целью их обработки, очевидно должны быть прочнее и тверже обрабатываемых материалов. Достигаются такие свойства путем включения в состав большого количества углерода и легирующих добавок – никеля, хрома, молибдена.

Сварка инструментальной стали применяется при ремонте оборудования, инструментов. В этом случае к сварочным швам предъявляются высокие требования: стыки должны быть однородными с остальной частью материала, а их прочность не должна отличаться во избежание возникновения концентрации напряжений при работе.

Чтобы обеспечить соблюдение таких требований необходимо применять специальные электроды. В большинстве случаев это могут быть УОНИ-13/НЖ/20Ж13.

При сварке специальных углеродистых сталей, применение которых узконаправлено, используются электроды, разработанные для определенных марок.

При правильном определении характеристик материала, типа сварки и режимов, при использовании электродов соответствующих марок, сварочные швы будут обладать высокой прочностью и коррозионной стойкостью.

svaring.com

Технология сварки углеродистых сталей

Самый потребляемый в мире металл – сталь, фактически сталь – это не металл, а сплав железа с углеродом. На данный момент общее количество производимой стали в мире превышает полтора миллиарда тонн в год. Стали подразделяются на углеродистые и легированные, легированные отличаются тем, что в процессе производства в сталь добавляют различные элементы (например никель, для увеличения сопротивления коррозии, марганец для увеличения прочностных характеристик и так далее), придающие ей особые свойства. Углеродистые стали используются чаще всего для сваривания, существуют низкоуглеродистые стали, содержащие менее 0,3 % углерода, они хорошо поддаются любой сварке, среднеуглеродистые с содержанием от 0,3 до 0,6 % поддаются сварочному процессу хуже, зато прочнее, но менее пластичнее, высокоуглеродистые стали самые прочные, но имеют небольшое относительное удлинение, поддаются сварочному процессу хуже всех. Отличаются они по содержанию углерода, а, следовательно, по химическим и физическим свойствам.

Малоуглеродистая сталь и ее свойства

Низкоуглеродистая сталь относится к большой группе конструкционных. Содержание углерода в ней не больше 0,3 %, из-за такого невысокого процентного содержания она имеет следующие свойства:

Данная марка нашла широкое применение в строительстве благодаря тому, что она очень легко сваривается, так как в ее структуре очень мало углерода, который плохо влияет на сварочный процесс, так как в металлическом шве могут образовываться хрупкие структуры и пористости, которые затем приводят к поломке. Также из-за высокой мягкости из нее изготавливаются детали методом холодной штамповки.

Сварка углеродистых сталей

Сваривать возможно абсолютно все марки стали. Однако для сварки каждого вида металла существует своя технология. Технология сварки углеродистых сталей должна соответствовать требованиям, которые включают в себя:

Таким образом, технология должна быть максимально эффективной, то есть давать наивысшую производительность процесса при обеспечении высокой прочности и надежности.

Механические свойства металла шва и сварного соединения полностью зависят от микроструктуры, которая представляет собой химический состав, а также определяется режимом сварки и термообработкой, которая осуществляется как до, так и после сваривания.

Низкоуглеродсиая сталь: технология сварки

Как уже было сказано выше, низкоуглеродистые стали поддаются сварочному процессу лучше всего. Они могут свариваться с помощью газовой сварки в ацетиленкислородном пламени без дополнительных флюсов. В качестве присадки используются металлические проволоки. Негативно повлиять на сварочный процесс может водород, который способен образовывать поры. Для предотвращения данной проблему рекомендуют проводить сварочный процесс с присадочным металлом, содержащим небольшое количество углерода.

После осуществления процесса сваривания конструкцию необходимо термически обработать, чтобы улучшить механические свойства – пластичность и прочность будут одинаковы. Термическую обработку сварных конструкций проводят операцией нормализации, которая заключается в нагреве изделия до определенной температуры, примерно 400 градусов, выдержке и дальнейшему охлаждению на воздухе. В результате структура уравнивается, углерод в виде цементита в металле диффундирует внутрь зерен, благодаря чему структура становится равномерной.

Газовую сварку проводят в присутствии аргона, который создает нейтральную среду. Конструкции, которые выполняются сваркой в среде аргона имеют более ответственное назначение.

Сварка низкоуглеродистых сталей может проводиться вручную, дуговая сварка такого материала требует правильного выбора электрода. При выборе электрода необходимо учитывать следующие факторы, благодаря которым обеспечиться равномерная структура шва без дефектов. Перед тем как осуществлять процесс сварки необходимо прокалить электроды, чтобы подготовить их к дальнейшей работе, убрать водород. Сварка низкоуглеродистых железных сплавов должна быть точной т быстрой, перед началом процесса нужно подготовить металлические детали.

Сварка среднеуглеродистых

Процедура сварки стальных деталей со средним содержанием углерода, от 0,3 % до 0,55 % сложнее по сравнению с низкоуглеродистым, так как большее количество углерода может негативно повлиять на сварочный шов. Углерод уменьшает предел хладноломкости – то есть разрушении при низких температурах, увеличивает прочность и твердость, однако снижает пластичность шва.

Для сварки применяются электроды с пониженным содержанием углерода, которые обеспечивают прочное соединение.

Сварка высокоуглеродистых сталей

Стали, имеющие высокий процент содержания углерода, от 0,6 % до 0,85 %, очень плохо поддаются сварочному процессу. Газовая сварка применяться в данном случае не может, так как в процессе углерод выгорает в больших количествах и образуются закалочные структуры, которые ухудшают качество шва. Лучше всего в данном случае применять дуговую сварку.

Требования

Во время сварки углеродистых сталей для достижения максимальных параметров необходимо соблюдение следующих требований:

Особенности

Также следует отметить следующие особенности проведения сварки углеродистых сталей:

Таким образом, процесс сваривания углеродистых сталей зависит, главным образом, от содержания в них углерода. Поэтому необходимо учитывать, какое содержание и выбирать правильную технологическую схему, чтобы получить высококачественное прочное изделие, которое сможет прослужить долгий срок.

Поделись с друзьями

0

0

0

1

svarkalegko.com