-

Салфетки CLINOX / SURFOX или щетки из углеродного волокна TIG BRUSH позволяют обрабатывать только нужные области поверхности детали (сварные швы, области коррозии, отдельные загрязнения и др.).

-

Салфетки и щетки позволяют избежать воздействия на всю поверхность детали, поэтому особенно подходят для очистки деталей из нержавеющей стали со специальными покрытиями (покраска, зеркальная полировка, декоративная отделка и др.)

-

Салфетки и щетки отличаются меньшими затратами по сравнению с затратами на электрохимическую ванну (принадлежности, электроэнергия, электрооборудование, системы обеспечения безопасности и др.).

-

Очистка с помощью салфеток отличается большим удобством и занимает меньше времени, позволяя отказаться от ненужных этапов процесса.

-

Позволяет добиться идеально ровной поверхности для всей детали.

-

Эффективно очищает всю деталь даже самой сложной геометрии, включая места, недоступные для салфеток или щеток.

-

На поверхности не остается разводов и пятен, как при химической очистке.

-

Не нужно использовать агрессивные электролитические растворы на основе азотной или соляной кислоты.

-

Нет риска повреждения поверхности абразивными частицами, как в случае механической очистки.

-

Растворение металла: ионы металла попадают в электролитический раствор.

-

Образование кислорода. При обработке металлов с высокой стойкостью к окислению, например золота, а также плохо растворимых металлов, таких как свинец, в серной кислоте, происходит активное образование кислорода.

-

В процессе очистки оборудование SURFOX позволяет изменять рабочий ток (коррекция коэффициента мощности). Это минимизирует риск искрообразования и короткого замыкания, при которых на поверхности детали могут образовываться микроскопические трещины.

-

Затраты на электроэнергию ниже, а эффективность процесса выше вдвое.

- в процессе обработки поверхности конструкции не происходит разрушения структуры металла;

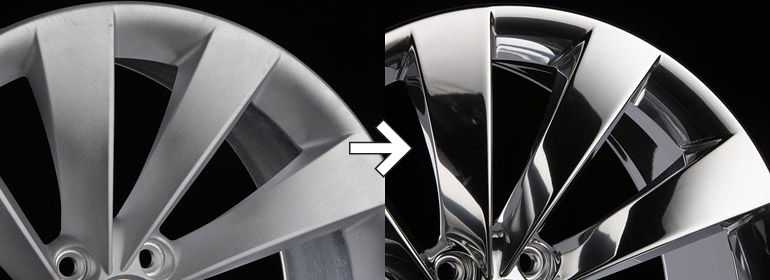

- полировка стали улучшает защитные свойства и увеличивает коррозийную устойчивость кузова автомобиля по сравнению с механическим способом;

- не требуется использование абразивов;

- достигаются отличные оптические свойства металла;

- поверхность обретает эффектный зеркальный блеск.

Способ электрохимического полирования изделий из хромоникелевых сталей. Электрохимическое полирование нержавеющей стали

раствор для электрохимического полирования металлов - патент РФ 2023767

Изобретение относится к электрохимической обработке металлов. Сущность изобретения: раствор для электрохимического полирования металлов дополнительно содержит серную кислоту при следующем соотношении компонентов, мас.%: ортофосфорная кислота 65 - 75; уксусная кислота 10 - 25; глицерин 5 - 15; серная кислота 5 - 10. 1 табл. Изобретение относится к электрохимической обработке металлов, в частности к полированию разногабаритных деталей из нержавеющей стали, медных сплавов, никеля и др., например листового проката, литья, вакуумных камер, труб, зеркал для гелиоэнергетики, изделий для пищевой и медицинской промышленности. Известен раствор для электрохимического полирования металлов, содержащий ортофосфорную кислоту и глицерин [1]. Однако данный раствор позволяет получать хорошие результаты только при температуре около 100оС и плотности тока выше 8 А/дм2. Известен электролит для полирования сталей, преимущественно высоколегированных, содержащих серную, фтористоводородную, янтарную и ортофосфорную кислоты [2]. Однако эффект полировки достигается только при высоких плотностях тока в диапазоне 20-60 А/дм2. Известен раствор электрохимического полирования нержавеющих сталей, содержащий ортофосфорную и серную кислоты, глицерин и тринатрийфосфат. Однако эффект полировки достигается только в диапазонах температуры 60-100оС и плотности тока 10-40 А/дм2 [3]. Высокие плотности тока крайне затрудняют электрополирование крупногабаритных изделий. Наиболее близким к заявляемому изобретению является раствор для электрохимического полирования металлов, содержащий ортофосфорную и уксусную кислоты и глицерин при соотношении компонентов, мас.%: ортофосфорная кислота 55-85 уксусная кислота 10-40 глицерин 5-30 Данный раствор позволяет резко, до 2 А/дм2. снизить требуемую плотность тока, что делает его незаменимым для электрополирования крупногабаритных изделий. Кроме того оказывается возможным вести электрополирование при комнатной температуре раствора [4]. Однако известный раствор имеет и ряд недостатков. Это, во-первых, недостаточная декоративность полированной поверхности, а именно: блеск электрополированной поверхности похож на механически полированный никель, что объясняется преобладанием диффузного отражения над направленным. Кроме того этот раствор предназначен преимущественно для электрополирования нержавеющей стали, может полировать медь и нихром, но не полирует никель. Целью изобретения является расширение области применения за счет полирования никеля и повышение декоративности поверхности за счет роста доли направленного отражения в интегральной отражательной способности. Цель достигается тем, что раствор для электрохимического полирования металлов, содержащий ортофосфорную и уксусную кислоты и глицерин, дополнительно содержит серную кислоту при следующем соотношении компонентов, мас.%: ортофосфорная кислота 65-75 уксусная кислота 10-25 глицерин 5-15 серная кислота 5-10 Предлагаемый состав отличается от известного введением нового компонента - серной кислоты и новым соотношением компонентов. Хотя и известны растворы для электрохимического полирования, содержащие ортофосфорную и серную кислоты и глицерин, но они требуют для выполнения электрополирования высоких температур и плотности тока, что затрудняет применение их для электрополирования средних и исключает возможность электрополирования крупных деталей. Характеристики заявляемого раствора, в частности его электропроводность, позволяют как электрополировать крупные изделия, так и выходить на режимы, приближающиеся к основной массе растворов, используемых для электрополирования средних и мелких изделий. То есть заявляемый раствор позволяет полировать крупные, средние и мелкие изделия с высоким качеством и хорошими технико-экономическими показателями. Для приготовления раствора ортофосфорную кислоту (удельная плотность не менее 1,75 г/см3) и серную кислоту (удельная плотность 1,84 г/см3) смешивают при 18-25оС, потом добавляют уксусную кислоту (ледяную) и глицерин (концентрация не менее 98%). В полученный раствор помещают в качестве анода полируемое изделие, катод из нержавеющей стали или никеля помещают на расстоянии 5-100 см от полируемой поверхности. Полирование производят при плотности тока 2 А/дм2 без перемешивания раствора. Процесс ведут при комнатной температуре, без подогрева раствора. После полирования изделия промывают и сушат. Состав раствора, режим и результаты полирования представлены в таблице. Как видно из таблицы, только совместное присутствие в растворе ортофосфорной, серной и уксусной кислот и глицерина позволяют повысить качество полирования, т.е. класс чистоты полированной поверхности и ее отражательную способность. Предлагаемые интервалы концентраций веществ, составляющих раствор, оптимальны, поскольку выход за их пределы приводит к ухудшению качества полирования, повышению электросопротивления и выноса раствора. Предлагаемый раствор позволяет получить высокие класс чистоты и отражательную способность электрополированной поверхности для различных металлов и сплавов, например нержавеющей стали, никеля, латуни. Кроме того полированная поверхность имеет блеск, похожий на механически полированный хром, что повышает ее декоративность. Это объясняется резким ростом компоненты направленного отражения при сравнительно незначительном росте класса чистоты и интегральной отражательной способности, включающей направленное и диффузное отражение. При этом большая, по сравнению с прототипом, электpопpоводность раствора позволяет значительно увеличить расстояние от полируемого изделия до катода (до 1000 мм) и получать необходимую плотность тока, используя обычные гальванические источники питания (серийные выпрямители на 12, 18 В). Снижается и расход электроэнергии. Уменьшение выноса раствора в 2-4 раза снижает соответственно затраты на обезвреживание сточных (промывных) вод. Таким образом, улучшив, по сравнению с прототипом, основные технико-экономические характеристики, заявляемый раствор значительно расширяет область применения и может использоваться для электрополирования не только крупногабаритных изделий, например вакуумных камер, металлографических шлифов и т.п., но и средних и мелких изделий, в т.ч. отражателей для гелиоэнергетики, товаров народного потребления и т.п., из ряда различных металлов. Значительно повышена декоративность полированной поверхности, приобретшей хромовый блеск, что особенно ценно для изделий народного потребления.

2 А/дм2 без перемешивания раствора. Процесс ведут при комнатной температуре, без подогрева раствора. После полирования изделия промывают и сушат. Состав раствора, режим и результаты полирования представлены в таблице. Как видно из таблицы, только совместное присутствие в растворе ортофосфорной, серной и уксусной кислот и глицерина позволяют повысить качество полирования, т.е. класс чистоты полированной поверхности и ее отражательную способность. Предлагаемые интервалы концентраций веществ, составляющих раствор, оптимальны, поскольку выход за их пределы приводит к ухудшению качества полирования, повышению электросопротивления и выноса раствора. Предлагаемый раствор позволяет получить высокие класс чистоты и отражательную способность электрополированной поверхности для различных металлов и сплавов, например нержавеющей стали, никеля, латуни. Кроме того полированная поверхность имеет блеск, похожий на механически полированный хром, что повышает ее декоративность. Это объясняется резким ростом компоненты направленного отражения при сравнительно незначительном росте класса чистоты и интегральной отражательной способности, включающей направленное и диффузное отражение. При этом большая, по сравнению с прототипом, электpопpоводность раствора позволяет значительно увеличить расстояние от полируемого изделия до катода (до 1000 мм) и получать необходимую плотность тока, используя обычные гальванические источники питания (серийные выпрямители на 12, 18 В). Снижается и расход электроэнергии. Уменьшение выноса раствора в 2-4 раза снижает соответственно затраты на обезвреживание сточных (промывных) вод. Таким образом, улучшив, по сравнению с прототипом, основные технико-экономические характеристики, заявляемый раствор значительно расширяет область применения и может использоваться для электрополирования не только крупногабаритных изделий, например вакуумных камер, металлографических шлифов и т.п., но и средних и мелких изделий, в т.ч. отражателей для гелиоэнергетики, товаров народного потребления и т.п., из ряда различных металлов. Значительно повышена декоративность полированной поверхности, приобретшей хромовый блеск, что особенно ценно для изделий народного потребления. ФОРМУЛА ИЗОБРЕТЕНИЯ

РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ, содержащий ортофосфорную и уксусную кислоты и глицерин, отличающийся тем, что, с целью расширения области применения путем обеспечения полирования никеля и повышения его декоративности, он дополнительно содержит серную кислоту при следующем соотношении компонентов, мас.%: Ортофосфорная кислота 65-75 Уксусная кислота 10-25 Глицерин 5-15 Серная кислота 5-10www.freepatent.ru

Электрохимическая очистка нержавеющей стали - Surfox

Электрохимическая очистка поверхности металла главным образом используется после механической обработки (включая сварку). Металлическая деталь погружается в электрохимическую ванну, как правило, наполняемую кислотным электролитическим раствором. Альтернативный способ электрохимической очистки - обработка определенной области поверхности специальными салфетками или щетками из углеродного волокна, смачиваемыми в растворе электролита. При пропускании тока через раствор происходит окисление и растворение загрязнений на поверхности детали.

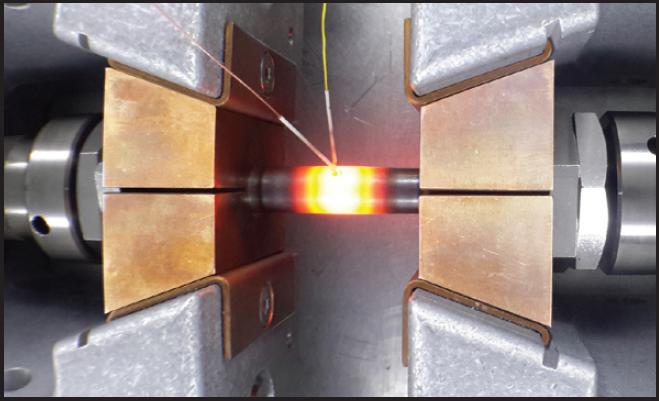

Рис. 1. Электрохимическая очистка сварного шва при помощи пассиватора SURFOX

Рис. 2. Электрохимическая очистка в ванне с раствором

Компания Сурфокс предлагает высококачественное оборудование для электрохимической очистки нержавеющей стали с использованием установок SURFOX, CLINOX и INOX SYSTEM и щеток TIG Brush или специальных салфеток , которое имеет множество преимуществ по сравнению с очисткой в электрохимической ванне:

Несмотря на это, очистка в электролитической ванне имеет собственные преимущества:

Электрохимическая очистка нержавейки выполняется быстрее по сравнению с химическим травлением, при этом, не уступая ему по качеству. Обработанная поверхность не только отличается стойкостью к коррозии, но и имеет привлекательный вид. После сварки коррозионная стойкость нержавеющей стали обычно снижается из-за отложений карбида хрома и других загрязнений на поверхности детали, что несет в себе значительные риски появления коррозии в будущем.

Также электрохимическая очистка металла позволяет удалить отложения металлического порошка и стружки с поверхности детали, нередко образующиеся, если деталь находится в помещении, где проводятся сверлильные, токарные и сварочные работы или проходила мех. обработку. В местах таких отложений, как правило, активно появляется коррозия, которая может охватить как отдельные области, так и всю поверхность детали из нержавеюшей стали.

Рис. 3. Трещина по сварному шву

Рис. 4. Сплошная коррозия

Причины широкого применения электрохимической очистки сварного шва нержавеющей стали:

1: Механическая очистка (абразивные частицы, разрушающие оксидную пленку)

2: Химическая очистка (агрессивные кислоты)

3: Электрохимическая очистка (пропускание тока через электролитический раствор SURFOX-T или DEK UNICO REVOLUTION)

При электрохимической очистке аппаратами SURFOX, CLINOX и INOX SYSTEM можно управлять скоростью выполнения процесса. В зависимости от направления тока деталь может выполнять функцию катода или анода. При катодной поляризации в электролитическом растворе образуются ионы водорода, что приводит к скоплению молекулярного водорода на поверхности детали.

При катодной поляризации электрохимическая очистка сходна с механической: в присутствии газа (водорода) защитный металл будет растворяться, снижая растворимость основного металла. Такой метод очистки называется катодной защитой.

При анодной поляризации происходят следующие химические реакции:

При анодной поляризации поверхности из углеродистой стали или чугуна приобретают высокую реакционную способность и под воздействием воздуха окисляются снова. Такая поляризация значительно ускоряет очистку. Однако если не остановить процесс, как только излишки металла будут удалены, можно потерять больше металла, чем требуется. Установка CLINOX для электрохимической очистки погружением (анодная поляризация) позволяет получить блестящий и чистый сварной шов или зеркальную поверхность всей детали.

Рис. 5. Очистка сварного шва катодной поляризацией

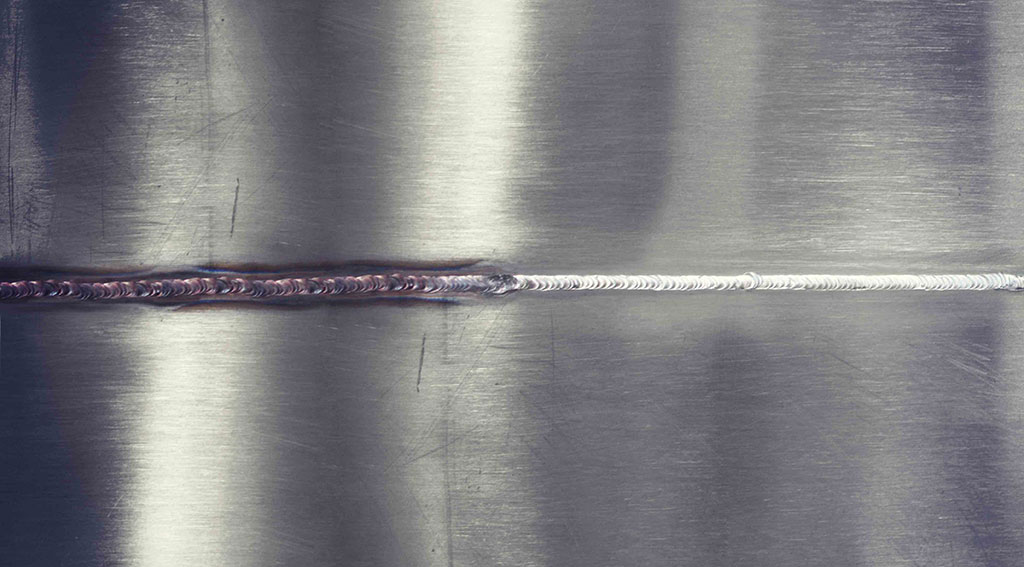

Рис. 6. Полировка сварного шва

Наиболее широко, в том числе в оборудовании компании SURFOX, применяется метод электрохимической очистки с использованием тока переменной полярности. В этом случае анод и катод попеременно меняются местами, что позволяет сочетать преимущества анодной и катодной поляризации:

Сочетание обоих типов поляризации позволяет как удалять загрязнения, так и защищать поверхность металла. Кроме того, очистка с использованием тока переменной полярности выполняется значительно быстрее.

Такой метод очистки активно применяется в отрасли, а для изменения полярности тока используются трансформатор или инвертор мощности.

После электрохимической очистки сварного шва необходимо выполнить нейтрализацию поверхности с помощью нейтрализатора SURFOX-N, которая под воздействием кислот становится очень активной. Нейтрализация должна быть выполнена как можно скорее, поскольку в противном случае эффективность очистки может снизиться, а оборудование - получить серьезные повреждения.

Рис. 7. Белые разводы после химической очистки

Рис. 8. Поверхность металла, если нейтрализация не выполнена

Нейтрализация поверхности включает в себя обработку основным раствором для восстановления нормального уровня pH. При реакции нейтрализующего раствора Surfox-N или INOX FIT с кислотами уровень pH повышается до 6-7.

Перейти в раздел "Очистка сварного шва"surfox.ru

Электролит для электрохимического полирования нержавеющих и кислотоупорных сталей

ОП ИСАН ИЕ 53!898

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Севетских

;Социалистических

Республик (б1) Дополнительное к авт. саид-ву— (22) Заявлено 04.11.72 (21) 1843312/01 с присоединением заявки— (23) Приоритет— (43) Опубликовано 15.10.76. Бюллетень № 38 (45) Дата опубликавания описания 22.10.76 (51) М.Кл. С 25 F 3/24

Государственный комитет

Совета Министров СССР по делам изобретений и открытий

153) УДК 621.357.8 (088.8) (72) Авторы изобретения

А. И. Епанешников и А. М. Сычев (71) Заявитель (54) ЭЛ ЕКТРОЛ ИТ

ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ

НЕРЖАВЕЮЩИХ И КИСЛОТОУПОРНЪ|Х СТАЛЕЙ

Серная кислота

Декстрин

Уротропин

Вода

900 †11

80 — 120

20 — 35

380 †3.

Изобретение относится к электрохимической обработке аоверхности стальных изделий.

Известны,различаемые электролиты для полирова ния поверхности изделий из нержавеющей или кислотоулорной стали. В частности, известен электролит, содержащий в,своем составе серную и фосфорную кислоты, декстрин и воду (:1), Однако известный электролит не позволяет добиться достаточно высоково качества обрабатываемой, поверхности изделия.

Так, отражательная способность обработанной этим электролитом поверхности составляет

15 — 25 единиц по блескомеру ФБ-2.

С целью повышения полирующих свойств, описываемый электролит содержит дополнительно уротропин при следующем соотношении компонентов, г/л:

Электролит .предложенного состава позволяет значительно повысить качество полировки поверхности изделий из нержавеющей и кислотоупорной стали. Отражательная способность поверхности, обработанной осписываемым элактролитом, составляет 170 — 196 единиц по блвс комеру ФБ-2.

Для приготовления электролита к расчетному количеству, воды добавляют серную кпс5 лоту, охлаждают до 50 — 70 С и ттри постоя и нам перемешивании добавляют декстрин.

После, полного растворения декстрина в электролит вводят уротропин и распвор тщательно перемешивают.

1о Полученный электролит при испытаниях в процессе полирования пластины из стали

Х18Н9Т обнаружил следующие свойства: плотность электролита в процессе электролиза изменяется от 1,55 до 1,59 г/смз; вязкость равна 0,105 — 0,107 П;, удельная элвктропроводность составляет 0,205 — 0,175 ом — см- ; скорость съема металла находится в линейной;ависи мости от температуры и плотности пока (при плотности тока 40 а/дм и температуре

20 45 С скорость съема металла составляет

3,25 мкм/мин).

Пример 1. Образцы из стали Х18Н9Т с чистотой поверхности «7а» электрополировали

25 в электролите следующего состава, г/л:

HgSO4 — 910, декстрин — 84, уротроппн — 23, вода — 376 при 25 С в течение 6 лшн при плотности тока 15 4/дм .

Отражательная способность обработанного

Зо образца составляет 174 условные единицы по

531898

Формула изобретения

Серная кислота

Декстрин

Уротроппн

Вода

900 †11

80 — 120

20 — 35

380 — 300.

Составитель Т. Васильева

Текред 3. Тараненко

Корректор И. Симкина

Редактор Л. Тюрина

Заказ 958/1463 Изд. № )723 Тираж 1068 Подписное

ЦНИИПИ Государственного когиитета Совета Министров СССР по делам изобретений и открытий

Москва, К-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» блесксмеру ФБ-2; чистота обработки — класс

«9б».

Пример 2. Образцы из стали Х18Н9Т с чистотой по верх ности после шлифования

«7б» электрополировали в электролите сле дующего состава, г/л: Н $04 — 9i80, декстрин — 98, уротропин — 29, вода — 356,при

49 С и.плотности тока 44 А/дм .

Отражательная .способность составляет 182 условные единицы,по блескомеру ФБ-2; чистота поверхности образцов повысилась до,класса «9».

Пример 3. образцы из стали Х18Н9Т с чистотой поверхности, после шлифования «8а» электрополировали в электролите, следующего состава, г/л: Hq$04 — 1095, декстрин — 118, уротроппн — 35, вода — 305 при 67 С и плотности то ка 60 А/дм .

Отражательная способно ть составляет

195 условных единиц по блескомеру ФБ-2; чистота поверхности образцов повысилась до класса «10б».

Электролит для элоктрохимичвокого полирова ния,нержавеющих и ки лотоупорных сталей, содержа щий серную кислоту, декстрин и воду, отличаю щи и ся тем, что, с целью по вышения |.ro .полирующих свойств, электролит содержит дополнительно уротропин .при ледующем соотношении компонентов, г/л:

Источни к инфор мации, принятый Во внимание при экспертизе:

1. Бартл Д. и Мудрох О. Технология хими чес кой и электрохимической .обработки поверхностей металлов. М., 1961.

www.findpatent.ru

Способ электрохимического полирования изделий из хромоникелевых сталей

Изобретение относится к электрохимической обработке, преимущественно к электрополированию нержавеющих сталей, и может найти применение в различных областях техники в процессах электрополирования, используемых в качестве финишных операций обработки изделий, а также для подготовки поверхностей деталей перед нанесением гальванических покрытий. Обработку согласно данному изобретению ведут на постоянном электрическом токе в электрогидродинамическом режиме при генирировании искровых разрядов на поверхности изделия при напряжении 140 - 310 В в 4 - 18%-ом водном растворе кислого углекислого натрия при температуре 40 - 90oС. Интенсивное снижение шероховатости и увеличение отражательной способности поверхности происходит за счет одновременно протекающих в парогазовой оболочке химических и электрохимических процессов окисления металла и разрушения сформировавшихся оксидных пленок под действием множественных искровых разрядов, которые идут преимущественно по вершинам микровыступов, скругляя их. Изобретение позволяет повысить качество полирования за счет снижения шероховатости и увеличения отражательной способности поверхности с одновременной заменой традиционно используемых электролитов на экологически более безопасный на основе водного раствора соли кислого углекислого натрия (пищевой соды). 1 табл.

Изобретение относится к электрохимической обработке, преимущественно к электрополированию нержавеющих хромоникелевых сталей, и может найти применение в различных областях техники в процессах электрополирования для обеспечения необходимости физико-механических и эксплуатационных свойств деталей, а также в качестве подготовительной операции перед нанесением гальванических покрытий.

Известны (1) традиционные способы электрохимической полировки, основанные на применении многокомпонентных электролитов на базе агрессивных и сильных токсичных кислот (серной, ортофосфорной, соляной и др.) при температуре близкой к кипению с добавлением поверхностно-активных веществ, ингибиторов кислотной коррозии и др., позволяющих поддерживать условие равновесия скоростей травления и окисления поверхности анода, что обеспечивает процесс качественного полирования изделия. Общим недостатком при использовании традиционных способов полировки является необходимость проведения специальных мероприятий при приготовлении, использовании и регенерации электролитов, утилизации отходов, связанных с обеспечением экологической безопасности людей и окружающей среды (1, 2). Наиболее близким к заявляемому техническому решению является способ (3) электролитического полирования изделий из хромоникелевых нержавеющих сталей, включающий обработку в анодном электрогидродинамическом режиме в растворе сульфата металла при 70 - 90oC, отличающийся тем, что, с целью полирования изделий из хромоникелевокремнистых сталей с одновременным снижением их шероховатости и повышением блеска, обработку ведут при напряжении 330 - 380 B в 1 - 10%-ном растворе сульфата калия. Механизм полирования поверхности изделия заключается в электрохимических и химических реакциях, протекающих в парогазовой оболочке между материалов детали - анода и парами электролита, за счет чего происходит одновременно два равных по скорости процесса - анодное окисление поверхности металла и химическое травление образующегося окисла. Однако использование в известном способе традиционного механизма травления оксидной пленки путем введения в состав электролита сильных кислот или солей, образованных сильными кислотами (в данном способе сульфата калия, который под действием электрохимических реакций в околоанодном пространстве образует серную кислоту), требует специальных мероприятий по соблюдению норм техники безопасности обслуживающего персонала и охране окружающей среды. Целью предлагаемого изобретения является обеспечение качества полирования за счет снижения шероховатости и увеличения отражательной способности поверхности с одновременной заменой традиционно используемых электролитов на экологически более безопасный на основе водного раствора соли кислого углекислого натрия (пищевой соды). Обработку согласно предлагаемому изобретения ведут на постоянном электрическом токе в электрогидродинамическом режиме при генерировании искровых разрядов на поверхности изделия при напряжении 140-310 B в 4 - 18%-ом водном растворе кислого углекислого натрия при температуре 40 - 90oC. При анодном гидродинамическом режиме происходит формирование у поверхности обрабатываемой детали устойчивой парогазовой оболочки (ПГО), которая отторгает электролит от поверхности анода и способствует протеканию интенсивных химических и электрохимических реакций между материалом детали и составляющими оболочку парами электролита и газами. Это вызывает анодное окисление поверхности металла. Генерирование на поверхности анода множественных искровых разрядов приводит к разрушению сформировавшихся оксидных пленок. При поддержании равенства между собой скоростей окисления и разрушения окислов возникает эффект полирования, заключающийся в снижении шероховатости и повышении отражательной способности поверхности детали. Разрушение оксидного слоя происходит в первую очередь на микронеровностях, в силу того, что из-за повышенной напряженности электрического поля на границах микровыступов пробой ПГО искровыми разрядами происходит по вершинам микронеровностей. За счет этого достигается высокая скорость снижения высоты микронеровностей поверхности, а также отсутствует точечное растравливание, свойственное электрохимическому травлению (1). Эффект полирования усиливается согласно предлагаемому способу наличием в ПГО защитного углекислого газа (CO2), в среде которого происходит образование сверхтонких оксидных пленок металла, легко поддающихся разрушению под действием искровых электрических разрядов. Известно (4) использование электрических разрядов в электроэррозионной обработке токопроводящих металлов и сплавов (электроискровой, электроимпульсной, электроконтактной и др.), где они служат для изменения формы, размеров, шероховатости и свойств поверхности детали. Однако при этом электрические разряды, протекающие между электродом-инструментом и электродом-деталью через жидкую диэлектрическую среду, приводят к нагреву, расплавлению и испарению микропорций материала с поверхностей электродов. Известно также (5) применение электрических разрядов при анодно-механической обработке металлов, где их тепловая энергия используется для образования на поверхности анода плохо растворимого в электролите пленочного вещества и для локального расплавления частиц металла в местах электрического пробоя этих пленок с последующим выбросом этих частиц из зоны обработки. Общим недостатком известных способов является то, что поверхность металла после обработки покрывается лунками - следами разрядов, что не позволяет достичь необходимого для чистовой обработки уровня шероховатости. Известны (6) электрические разряды в процессах электрического нанесения силикатных покрытий на алюминий и его сплавы, где тепловая энергия электродуговых разрядов используется для дегидратации и частичного оплавления мицелл кремниевой кислоты, осевших на аноде, и для образования алюмосиликатного покрытия. Известно также (7) использование электрических разрядов при микродуговом оксидировании алюминия и его сплавов при генерировании локальных термоэлектрохимических реакций на поверхности металла. В отличие от известных способов, предлагаемое техническое решение предполагает искровое разрушение оксидных пленок без оплавления поверхности металла. Условием достижения эффекта по предлагаемому способу являются режимы обработки. Предельные величины концентрации водного раствора соли кислого углекислого натрия составляют 4 oC 18%. При меньшей концентрации невозможно достичь режима генерирования электроискровых разрядов по всей поверхности детали. Верхний предел ограничен наивысшей концентрацией растворения этой соли в воде (предел насыщения). Диапазон температур, при которых возможен эффект качественной полировки, ограничен пределами 40 - 90oC. Полирование при температурах ниже 40oC нежелательно ввиду того, что при данных температурах невозможен скоростной выход на электрогидродинамический режим, как это необходимо при данном способе полирования. В противоположном случае, при постепенном увеличении напряжения, будет иметь место процесс интенсивного окисления поверхности металла вплоть до образования рыхлой оксидной пленки черного цвета толщиной 0,5 - 1 мм, что значительно снижает качество полировки и загрязняет электролит. Верхний предел температур органичен тем, что при температурах, близких к 100oC, возникает закипание электролита, что приводит к значительным пульсациям ПГО, при которых возможен прямой контакт поверхности металла с электролитом, неравномерность окисления поверхности металла, и что, в свою очередь, вызывает неравномерность величины шероховатости поверхности. Кроме того, наблюдается интенсивное разбрызгивание капель электролита из зоны обработки. Выбор верхнего и нижнего предела напряжений электрического тока, подаваемого на электролитическую ячейку определен в данном способе необходимостью генерирования на поверхности анода множественных искровых электрических разрядов в электрогидродинамическом анодном режиме. При напряжениях ниже 140 B согласно предлагаемому способу невозможно добиться стабильности ПГО и генерирования разрядов по всей площади поверхности анода. Система в этом случае работает или в режиме стационарного электролиза (0 - 70 B), либо в коммутационном режиме (80 - 140 B), когда единичные искровые электрические разряды возникают, в основном, на кромках детали. Увеличение разности потенциалов на электролитической ячейке свыше 310В приводит к образованию вокруг ПГО интенсивных термогидродинамических процессов, переходящих в дуговые разряды, при этом происходят значительные колебания электрических параметров на электролитической ячейке (I = 0,8 - 1,5 A, U = 296 - 325 B), что, в свою очередь, снижает качественные характеристики процесса, его производительность и повышает энергозатраты. Примеры реализации способа. Опыты проводили с целью подтверждения возможности получения сравнительно отражательной способности и низких значений величины шероховатости поверхности деталей при полировке, согласно предлагаемому способу. Обработке подвергали образцы размером 10 x 60 x 2 мм из стали 12Х18Н10Т. Исходная шероховатость Ra = 0,63 - 0,66 мкм, отражательная способность

10-3 = 0,40 - 0,50. Состав электролита - водный раствор кислого углекислого натрия. Время обработки 2 мин. Шероховатость поверхности и отражательную способность измеряли по стандартным методикам с помощью профилометра модели 293 с цифровым отсчетом показаний и объективного фотометра У4.2ФОУ. Полученные данные сведены в таблицу. Как видно из таблицы, предложенное техническое решение позволяет производить электрохимическую полировку нержавеющих хромоникелевых сталей в среде экологически чистого электролита на основе водного раствора соли кислого углекислого натрия (пищевой соды) с достижением при этом параметров шероховатости Ra = 0,062 мкм, что на 21% чище, чем получено по известному способу (прототип). При этом, отражательная способность поверхности согласно предлагаемому изобретению, улучшена по сравнению с прототипом в 1,5 раза и составляет

10-3 = 0,40 - 0,50. Состав электролита - водный раствор кислого углекислого натрия. Время обработки 2 мин. Шероховатость поверхности и отражательную способность измеряли по стандартным методикам с помощью профилометра модели 293 с цифровым отсчетом показаний и объективного фотометра У4.2ФОУ. Полученные данные сведены в таблицу. Как видно из таблицы, предложенное техническое решение позволяет производить электрохимическую полировку нержавеющих хромоникелевых сталей в среде экологически чистого электролита на основе водного раствора соли кислого углекислого натрия (пищевой соды) с достижением при этом параметров шероховатости Ra = 0,062 мкм, что на 21% чище, чем получено по известному способу (прототип). При этом, отражательная способность поверхности согласно предлагаемому изобретению, улучшена по сравнению с прототипом в 1,5 раза и составляет  = = 38,3

= = 38,3  10-3. Таким образом, заявленный способ электрохимического полирования нержавеющих хромоникелевых сталей характеризует повышенное качество обработанной поверхности и экологическая чистота электролита. Источники информации 1. Грилихес С.Я. Электрохимическое полирование. Л.: Машиностроение, Ленинградское отд-е, 1976. - 246 с., с.73-92, 93-99, 78, 83, 86. 2. Папилов Л. Я. Техника безопасности при электрофизической и электрохимической обработке материалов. Л.: Машиностроение. Ленинградское отд-е, 1966. -298 с., с. 72-102. 3. Авторское свидетельство СССР N 1700110, кл. C 25 F 3/16, 1986, Бюл. N 47 (прототип). 4. Справочник по электрохимическим и электрофизическим методам обработки // Амитан Г. Л. и др.; под общ. ред. Волосатова В.А. - Л.: Машиностроение. Ленинградское отд-е, 1988. - 719 с., с.185. 5. Библиотека электротехнолога. Выпуск 3. Электрохимическая и электромеханическая обработка металлов. Вишницкий А.Л., Ясногородский И.З., Григорчук И.П. Л.: Машиностроение, 1971. -212 с., с. 65-68. 6. Снежко Л.А., Черненко В.И. Механизм диэлектрического пробоя при формовке анодных керамических пленок на АМГ5. Электронная обработка материалов, 1683, N 4, 38-41., c. 39. 7. Аверьянов Е.Е. Справочник по анодированию. -М.: Машиностроение. 1988. -224 с., с. 19-25.

10-3. Таким образом, заявленный способ электрохимического полирования нержавеющих хромоникелевых сталей характеризует повышенное качество обработанной поверхности и экологическая чистота электролита. Источники информации 1. Грилихес С.Я. Электрохимическое полирование. Л.: Машиностроение, Ленинградское отд-е, 1976. - 246 с., с.73-92, 93-99, 78, 83, 86. 2. Папилов Л. Я. Техника безопасности при электрофизической и электрохимической обработке материалов. Л.: Машиностроение. Ленинградское отд-е, 1966. -298 с., с. 72-102. 3. Авторское свидетельство СССР N 1700110, кл. C 25 F 3/16, 1986, Бюл. N 47 (прототип). 4. Справочник по электрохимическим и электрофизическим методам обработки // Амитан Г. Л. и др.; под общ. ред. Волосатова В.А. - Л.: Машиностроение. Ленинградское отд-е, 1988. - 719 с., с.185. 5. Библиотека электротехнолога. Выпуск 3. Электрохимическая и электромеханическая обработка металлов. Вишницкий А.Л., Ясногородский И.З., Григорчук И.П. Л.: Машиностроение, 1971. -212 с., с. 65-68. 6. Снежко Л.А., Черненко В.И. Механизм диэлектрического пробоя при формовке анодных керамических пленок на АМГ5. Электронная обработка материалов, 1683, N 4, 38-41., c. 39. 7. Аверьянов Е.Е. Справочник по анодированию. -М.: Машиностроение. 1988. -224 с., с. 19-25.Формула изобретения

\ \ \ 1 Способ электрохимического полирования изделий из хромоникелевых сталей, преимущественно из нержавеющих, включающий анодную обработку постоянным электрическим током в электрогидродинамическом режиме в растворе соли натрия, отличающийся тем, что обработку ведут при генерировании искровых разрядов на поверхности изделия при напряжении 140 - 310 В в 4 - 18%-ном водном растворе кислого углекислого натрия при температуре 40 - 90 C.

C.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к электрохимической обработке высокоуглеродистых легирован ных сталей, а именно к составамрастворов для электрохимической обработки быстрорежущих сталей

Изобретение относится к составам электролитов для электрохимического полирования преимущественно изделий из высокохромистых коррозионно-стойких сталей

Изобретение относится к электрохимической обработке металлов, а именно к полированию высоколегированных многокомпонентных марок сталей, например 44НХМТ, 36НХТЮ8М

Изобретение относится к области электрохимического полирования высокоуглеродистых легированных сталей и может быть использовано-при электро-.- .химической обработке металлов

Изобретение относится к технологии электрохимической обрабЬтки металлов в машиностроении, приборостроении и в производстве товаров народного потребления

Изобретение относится к электрополированию нержадеющих сталей с повышенным содержанием никеля и сплавов типа нимоник и может найти применение при электрохимической обработке в различньк областях техники.Цель изобретения - повышение стабильности электролита при длительном хранении

Изобретение относится к электрохимической обработке сталей преимущественно с гетерогенной структурой типа ДИ-22, ДИ-23, и может найти применение в машиностроительной промышленности

Изобретение относится к области электрохимии и может быть использовано в машиностроении, химической, металлургической и других отраслях промышленности

Изобретение относится к машиностроению и может быть использовано для защитно-упрочняющей обработки и нанесения износостойких покрытий на резьбовые поверхности деталей, применяемых, например, в ролико-винтовых и шарико-винтовых передачах. Способ включает подготовку поверхности под нанесение покрытия и нанесение износостойкого покрытия. При этом подготовку поверхности под нанесение покрытия совмещают с упрочняющей обработкой, проводя ее в следующей последовательности: погружают деталь в электролит, формируют вокруг обрабатываемой поверхности детали парогазовую оболочку и зажигают электрический разряд между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала, при этом обеспечивают режим электролитно-плазменного полирования резьбовой поверхности, а после электролитно-плазменной обработки резьбовой поверхности детали помещают в вакуумную камеру установки для ионно-имплантационной обработки, проводят ионную очистку ионами аргона при энергии от 6 до 8 кэВ и ионно-имплантационную обработку поверхности детали ионами иттербия или азота, а затем в этой же установке ионно-плазменным методом наносят износостойкое покрытие из нитрида титана или нитрида циркония толщиной 0,5-1,0 мкм. Технический результат: повышение эксплуатационных свойств резьбовых поверхностей деталей. 21 з.п. ф-лы, 1 пр.

Изобретение относится к технологии электролитно-плазменного полирования поверхности деталей из легированных сталей. Способ включает полирование пера лопатки электролитно-плазменным методом, включающИм погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала, причем полирование поверхности пера лопатки производят в два этапа: вначале к обрабатываемой лопатке прикладывают электрический потенциал величиной от 320 В до 350 В и проводят полирования до достижения минимально возможной при данном напряжении величины шероховатости, а затем плавно уменьшают напряжение до величин от 270 В до 300 В и проводят окончательное полирование до достижения минимально возможной при данном напряжении величины шероховатости поверхности, причем в качестве электролита используют водный раствор соли сульфата аммония концентрацией от 6 до 12 г/л, а полирование ведут при температуре от 60 °C до 80 °C. Технический результат: повышение эксплуатационных характеристик лопаток турбомашин при одновременном снижении трудоемкости обработки. 8 з.п. ф-лы, 1 пр.

Изобретение относится к технологии полирования изделий из малоуглеродистых сталей с повышенным содержанием хрома и может быть использовано в авиационном и энергетическом машиностроении, в частности для финишной обработки лопаток компрессора. Способ включает погружение обрабатываемой детали в ванну с предварительно нагретым электролитом в виде раствора гидрокарбоната натрия или сульфата аммония, формирование разряда в пароплазменной области, образующейся между обрабатываемой деталью и электролитом, воздействие токами высокой частоты на поверхность детали, при этом в электролит вводят поверхностно-активное вещество в количестве не менее 1,0*10-4 об. %, а воздействие токами высокой частоты на поверхность детали осуществляют пакетами импульсов тока с длительностью пакета импульсов тока более 15 мкс и скважностью импульсов менее 85%, при этом обрабатываемая деталь является анодом. Техническим результатом является снижение энергетических затрат на единицу обрабатываемой поверхности, повышение экологичности и равномерности обработки поверхности деталей сложного профиля. 4 з.п. ф-лы, 2 табл., 2 пр.

Изобретение относится к машиностроению и может быть использовано для защитно-упрочняющей обработки деталей с резьбовыми поверхностями, применяемых, например, в ролико-винтовых и шарико-винтовых передачах. Способ включает формирование геометрии резьбы резьбообразующим инструментом, ее обработку электролитно-плазменным методом, при котором погружают деталь в электролит - 3-8% водный раствор сульфата аммония, формируют парогазовую оболочку и зажигают электрический разряд между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала, при этом обеспечивают режим электролитно-плазменного полирования резьбовой поверхности при напряжении 260-310 В, температуре электролита 70-85°C, плотности тока 0,20-0,55 А/см2, а после электролитно-плазменной обработки резьбовой поверхности детали помещают в вакуумную камеру установки для ионно-имплантационной обработки, проводят ионную очистку ионами аргона при энергии от 6 до 8 кэВ, плотности тока от 100 до 120 мкА/см2 в течение от 0,2 до 0,8 ч и ионно-имплантационную обработку поверхности детали ионами иттербия или азота при энергии от 20 до 35 кэВ. Технический результат: повышение износостойкости и антифрикционных свойств резьбовых поверхностей. 11 з.п. ф-лы, 1 пр.

Изобретение относится к области машиностроения и металлургии и может быть использовано в авиационном и энергетическом турбостроении для защиты пера лопатки компрессора от эрозии и солевой коррозии при температурах эксплуатации до 800 °C. Способ включает подготовку поверхности пера лопатки под нанесение покрытия, нанесение первого слоя покрытия из сплава на основе Ni, содержащего Со, Cr, Al, Y, нанесение на первый слой второго слоя из сплава на основе А1, содержащего Y, и термообработку лопатки с покрытием. При этом подготовку поверхности пера лопатки под нанесение покрытия осуществляют электролитно-плазменным полированием, затем осуществляют ионно-имплантационную обработку лопаток, а далее производят нанесение упомянутых слоев покрытия, причем ионно-имплантационную обработку лопаток проводят при энергии от 0,3 до 1 кэВ, дозой от 1,6·1019 см-2 до 2·1019 см-2, со скоростью набора дозы от 0,7·1015 с-1 до 1·1015 с-1, используя в качестве имплантируемых ионов N, Cr, Ni, Со, Y, Yb, La или их комбинацию, а электролитно-плазменное полирование проводят при напряжении 260-320 В в электролите, содержащем 4-8 % водный раствор сульфата аммония при температуре 60-80 °C. 2 з.п. ф-лы, 1 пр.

Изобретение относится к электрохимической обработке, преимущественно к электрополированию нержавеющих сталей, и может найти применение в различных областях техники в процессах электрополирования, используемых в качестве финишных операций обработки изделий, а также для подготовки поверхностей деталей перед нанесением гальванических покрытий

www.findpatent.ru

Полировка в стационарных ваннах | Технология электрохимического полирования

Ванны для полирования при комнатной температуре изготавливают из стали и футеруют винипластом или полиэтиленом. При работе с кислыми горячими электролитами используют свинцовую футеровку. Высокой химической стойкостью отличается корпус ванны, изготовленный из титана. Применение для этой цели нержавеющей стали менее желательно, так как она постепенно разрушается в агрессивных электролитах.

Большое значение для качества полирования имеет конструкция приспособления, на котором обрабатываемые детали завешиваются в ванну. Оно должно обеспечивать плотный контакт с деталями и анодной штангой. Площадь поперечного сечения приспособления и площадь его контакта с деталями должны быть достаточными для того, чтобы избежать перегрева металла. Проще всего изготавливать приспособления из того же материала, что и полируемые детали — стали, латуни, дюралюминия. Но при анодной обработке они довольно быстро разрушаются и требуют замены. Нерабочую часть приспособления можно изолировать кислотоупорным лаком. Хорошие результаты дает полиэтиленовое покрытие, для нанесения которого применяют метод напыления, либо плотно оборачивают приспособление полиэтиленовой лентой и в таком виде прогревают при температуре около 180° С до ее оплавления. Срок службы таких приспособлений может быть увеличен также с помощью покрытия их свинцом, устойчивым против воздействия электролитов на основе фосфорной или серной кислоты. Наибольшей долговечностью отличаются подвесные приспособления из титана. Уменьшения расхода этого материала можно достигнуть использованием его для изготовления только части приспособления, находящейся в контакте с деталями и электролитом. Другая его часть, находящаяся вне электролита, изготавливается из меди или латуни.

Подвесные приспособления в зависимости от их конструкции позволяют монтировать на них одну или несколько деталей. Для обеспечения надежного электрического контакта приспособления с деталями используют пружинные, винтовые и другие зажимные соединения. В случае слабого контакта при электролизе происходит интенсивное травление анода.

В производственных условиях хорошо показали себя магнитные подвесные приспособления. К ним монтируются стальные пластины толщиной 0,5—1 мм, а к нижнему краю пластин — обрабатываемые детали. Пластины и детали удерживаются силой магнитного поля. В электролит погружаются пластины с деталями, магнит же находится вне электролита и поэтому может работать длительное время без замены. Периодически заменяют лишь контактные пластины.

При завешивании приспособлений с деталями в ванну их располагают так, чтобы обеспечивалось свободное удаление пузырьков газа, выделяющихся при электролизе, и исключалось экранирование одних деталей другими. Задержка отделения пузырьков газа от анода приводит к неравномерному растворению металла, появлению вертикальных борозд, точечных углублений. Детали погружают в электролит так, чтобы их верхний край находился на расстоянии не менее 20—30 мм ниже уровня электролита.

Высокое качество отделки поверхности легче достигается при обработке деталей цилиндрической, конической или сферической формы. При обработке плоской поверхности, в особенности большого размера затруднительно достигнуть равномерного блеска на всех ее участках.

Расстояние между электродами обычно составляет 50—150 мм. В тех случаях, когда необходимо достигнуть более равномерного съема металла по длине детали, расстояние между электродами увеличивают.

Для повышения равномерности съема металла применяют также экраны, которые располагают на краях, ребрах и других участках деталей, где может быть повышенная концентрация тока. Экраны изготавливают из титана, свинца или того же металла, что и обрабатываемые детали. Можно использовать экраны из непроводящих материалов.

Материал катодов выбирается с учетом его устойчивости в полировочном электролите. При полировании в фосфорнокислых растворах применяют медь, нержавеющую сталь, в сернокислых — свинец, фосфорносернохромовокислых — свинец, графит. Обычно поверхность катодов превышает поверхность полируемых деталей. Но такое положение вызывается стремлением повысить равномерность полирования и не является обязательным, а в некоторых случаях, как, например, при полировании внутренней поверхности труб, вообще трудно выполнимо. При работе с электролитами, содержащими соединения хрома, увеличение поверхности катодов нежелательно, так как приводит к интенсификации процесса восстановления шестивалентных ионов хрома до трехвалентных, Для предотвращения этого процесса катоды помещают в керамические пористые диафрагмы, как это указано в гл. III. Они предотвращают диффузию католита в рабочий объем ванны и тем самым исключают длительную операцию корректирования раствора при накоплении в нем трехвалентных ионов хрома. Следует учитывать, что применение керамических диафрагм приводит к повышению напряжения на ванне и делает невозможным использование профилированных катодов.

Полировочные электролиты характеризуются довольно хорошей рассеивающей способностью, что позволяет при обработке большинства деталей применять плоские катоды. Профилированные катоды необходимы для полирования деталей сложной конфигурации или деталей, требующих равномерного съема металла. При полировании деталей цилиндрической формы типа валов, шпилек, цилиндров равномерный съем металла достигается применением цилиндрических катодов.

Электрохимическое полирование деталей может проводиться на автоматических линиях. Стальные котлы для медицинского оборудования весом 50 кг и объемом 75 л обрабатывали на автомате АГ-24, что позволило улучшить качество изделий и снизить затраты труда по сравнению с обработкой в неавтоматизированных стационарных ваннах.

www.stroitelstvo-new.ru

Полировка металла: автохимия для кузова автомобиля

Со временем, в процессе эксплуатации, гладкая металлическая поверхность машины тускнеет, на ней образуются царапины, небольшие очаги ржавчины, которые устранит полировка металла. В результате этой процедуры восстанавливается первоначальный яркий цвет и зеркальный блеск кузова автомобиля. Полирование металла сможет придать матовый глянец даже поверхности из нержавеющей стали, которую, как известно, невозможно обработать до зеркального блеска.

Чтобы металлическая поверхность транспортного средства всегда была красивой, глянцевой и при этом защищенной, полировка металла должна проводиться регулярно, примерно 2 раза в год. Этого будет вполне достаточно, чтобы ваша машина выглядела как новая.

Разновидности полировки кузова авто

В зависимости от используемого оборудования, специальных составов и технологии обработки поверхности полировка металла делится на такие виды.

| Вид обработки | Как выполняется |

| Механическая | Осуществляется при помощи полировальной машинки, эластичных дисков, лент с использованием специальных абразивных составов |

| Химическая полировка | Глянец и ровность обеспечивает химическая реакция между поверхностью и активным специальным составом |

| Электрохимическое полирование | Технология, основанная на химической реакции между электролитическим раствором и обрабатываемой конструкцией под воздействием электрического тока |

| Полировка металла давлением | Способ, при котором используется жесткий полировальник, под действием которого микронеровности поверхности металлической конструкции подвергаются пластическому деформированию |

| Нанополировка | Применение инновационных технологий для обработки кузова автомобиля |

Для удаления легких «паутинок» и неглубоких бороздок используется также специальная автохимия для кузова транспортного средства.

Это составы, которые маскируют неглубокие царапины и служат для защиты кузова от появления коррозии и механических воздействий. Автохимия продается в магазинах, на авторынках и представлена широким ассортиментом в виде различных аэрозолей, мастик, специальных составов.

Вернуться к оглавлениюМеханическая полировка и шлифовка нержавейки

Механическая полировка металла популярна, так как ее легко можно выполнить самостоятельно. Для этого необходимы специальные инструменты, расходные материалы, абразивные составы, которые можно купить отдельно или приобрести готовый набор для полировки автомобиля. Покупка комплекта значительно упрощает выбор, так как он представляет собой оптимальный вариант всего необходимого.

Если необходимо снять слой лакокрасочного покрытия, то следует использовать специальное оборудование: машинку для шлифования или крупнозернистые абразивные круги. Чтобы не повредить кузов автомобиля, поверхность абразивного диска необходимо располагать параллельно месту ремонта, с плотным к нему прилеганием. Шлифовка не должна происходить под углом.

Затем наносится шпаклевка. После высыхания ее необходимо обработать абразивом со средней зернистостью. Шлифовка шпаклевки производится вручную, так как необходимо сделать идеально ровную поверхность. Чтобы нивелировать неровности на поверхности, наносится наполняющая шпаклевка. Для шлифования под покраску кузова используется машинка и более мелкозернистый абразив.

Затем наносится грунтовка и выполняется финишная покраска. После этого, в завершение процесса следует полирование металла, в результате которого поверхность станет красивой, обретет эффектную зеркальность. Методом шлифования осуществляется также полировка нержавеющей стали Для этого существуют специальные составы для нержавейки с мягкими абразивными компонентами.

Электрохимическая и химическая полировка отличаются от механической тем, что в процессе участвуют составы, включающие кислоты и щелочи.

Вернуться к оглавлениюХимическая обработка поверхности

Химическая полировка заключается в том, что обрабатываемую конструкцию помещают в сосуд, наполненный химраствором. При этом возникают процессы, растворяющие металл. Царапины, бороздки и ржавчина устраняются, поверхность выравнивается, появляется блеск. Химическая полировка сопровождается выделениями газов и паров, входящих в состав растворов кислот или щелочей.

При обработке конструкции на ее отдельных участках могут скапливаться пузырьки газов, что снижает качество полирования. Чтобы этого не произошло, химическая полировка должна сопровождаться перемешиванием раствора или регулярным встряхиванием обрабатываемого изделия в емкости. Одно из главных достоинств, которым обладает химическая полировка– это ее простота.

Необходимый результат достигается за несколько минут, пока изделие будет находиться в химрастворе. Кроме того, для этого метода не требуется сложное оборудование и механическое воздействие. К недостаткам химического способа относятся сложность в поддержании правильных соотношений всех составляющих в растворе при добавлении израсходованного элемента.

Химическая полировка небезопасна для здоровья, работа с растворами в домашних условиях требует использования защитных средств и специальной подготовки. Чаще всего химическая полировка используется для небольших деталей автомобиля со сложной конфигурацией, не требующих зеркального блеска.

Вернуться к оглавлениюОсобенности электрохимического полирования

Метод электрохимического полирования позволяет сгладить все микрошероховатости металла и увеличить его зеркальность путем анодного травления. Устранение дефектов металла происходит в результате неравномерности распределения плотности напряжения. Электрохимическое полирование представляет собой возникающую под действием тока химическую реакцию раствора электролита и обрабатываемой поверхности.

В качестве анода выступает конструкция, погруженная в раствор. Вторым электродом являются медные катоды. Подаваемое напряжение обеспечивает появление на поверхности конструкции пленки, которая распределяется по всей площади, возникает среда для полирования. Важно, чтобы пленка образовывалась с такой же скоростью, как и скорость ее уничтожения электролитом, что обеспечит неизменность ее толщины.

Плотность и напряжение электрического тока определяются для конкретного металла и электролитического состава. Правильно подобранные составляющие раствора и созданные условия осуществляют растворение неровностей металла неравномерно. Вначале растворяются большие неровности, вследствие чего уменьшается шероховатость, а затем – микроскопические выступающие элементы.

Так поверхность конструкции становится ровной и блестящей. Удаление выступов происходит с одновременным появлением блеска. Электрохимическая полировка обладает следующими преимуществами:

К недостатком этого метода относятся сложность при создании необходимых условий и высокая стоимость работы.

Применение инновационных составов

Для защиты кузова автомобиля все чаще применяют нанополировку. Это технология, при которой используются специальные пасты с наночастицами оксида титана. Сложный высокотехнологичный состав нанополироля создает надежный защитный слой и обеспечивает красивый глянец и блеск кузову автомобиля. Микрочастицы оксида титана отличаются способностью отражать свет. Эта особенность делает машину, обработанную наносоставами, совершенно новой на вид.

Такой полироль отлично держится на поверхности кузова, он практически не смывается, так как образует полимерную плёнку. Подобная нанотехнология обеспечивает защиту кузова от ударов щебня, веток и других небольших предметов, вылетающих из-под колес встречных транспортных средств.

Нанополировка придает гладкость кузову машины, что значительно облегчает его мойку из-за отсутствия бороздок и царапин. К полимерному слою не пристают грязь и вода. Также можно нанести защитную нанополировку на фары, диски автомобиля.

Существенным недостатком такой технология является высокая стоимость инновационных составов.

krasymavto.ru

Электролит для электрохимического полирования нержавеющих сталей

Изобретение относится к технологии электрохимической обрабЬтки металлов в машиностроении, приборостроении и в производстве товаров народного потребления. С целью получения высокого качества поверхности безникелевых и экономно легированных никелем сталей элек тролит для электрохимического полирования нержавеющих |сталей содержит, г/л: ортофосфорная кислота 1000-1050, серная кислота 400-450, плавиковая кислота 10-15. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1397554 ц1 4 С 25 F 3/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3673906/22-02 (22) 16.12.83 (46) 23.05.88. Бюл. и 19 (71) Орловский научно-исследовательский институт легкого машиностроения (72) Э.А.Иванов и Г.В.Козлова (53) 621.357.8(088,8) (56) Авторское свидетельство СССР

У 789641, кл. С 25 F 3/24, 1978. (54) ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ НЕРЖАВЕНМЦИХ СТАЛЕЙ (57) Изобретение относится к технологии электрохимической обрабЬтки металлов в машиностроении, приборостроении и в производстве товаров народного потребления. С целью получения высокого качества поверхности безникелевых и экономно легированных никелем сталей электролит для электрохимического полирования нержавеющих сталей содержит, г/л. ортофосфорная кислота 1000-1050, серная кислота

400-450, плавиковая кислота 10-15.

1 табл.

I 397554

Формула изобретения

10-15

Отражательная способРежим работы

Состав электролита, r/л ность поверхности, Я

Плотность Температутока, ра, О ОС

А/дм

НРО„!Н,ЗО, ! !

Время, мин

1020 420

1020 420

1020 420

50-70

70-80

70-80

70-80

55-57

56-59

56-58

10

50-70

50-70

Со ставитель А. Калюжная

Редактор Н. Бобкова Техред Л. Олийнык Корректор С. Черни

Заказ 2572/30 Тираж 621 Подписное

ВНИИПИ. Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Изобретение относится к технологии электрохимической обработки металлов в машиностроении, приборостроении и в производстве товаров народно5 го потребления, Цель изобретения - получение высокого качества поверхности безникелевых и экономно легированных никелем сталей. 10

Электролит для электрохимического

rfолирования нержавеющих сталей, включающий ортофосфорную и серную кисло«ы, дополнительно содержит плавиковую кнслоту.при следующем соотношении компонентов, г/л:

Ортофосфорная кислота 1000-1 050

Серная кислота 400-450

Плавиковая кислота 10-15

Приготовление электролита осуществляется смешиванием компонентов в за25 данных количествах. Оптимальные параметры процесса полирования: плотность тока 50 100 А/дм, температура 5080 С, время до 10 мин.

Результаты испытания качества электрохимического полирования деталей из сталей 08Xl?T и 08Х22Н6Т представлены в таблице.

Получаемая шероховатость поверхности не более 0,63 мкм при исходной шероховатости 2,5 мкм. Работоспособность электролита составляет до

200 А ч/л.

Электролит для электрохимического полирования нержавеющих сталей, включающий ортофосфорную и серную кислоты, отличающийся тем что, с целью получения высокого качества поверхности безникелевых и экономно легированных никелем сталей, он дополнительно содержит плавиковую кислоту при следующем соотношении компонентов, г/л:

Ортофосфорная кислота 1000-1050

Серная кислота 400-450

Плавиковая кислота

Похожие патенты:

Изобретение относится к электрополированию нержадеющих сталей с повышенным содержанием никеля и сплавов типа нимоник и может найти применение при электрохимической обработке в различньк областях техники.Цель изобретения - повышение стабильности электролита при длительном хранении

Изобретение относится к электрохимической обработке сталей преимущественно с гетерогенной структурой типа ДИ-22, ДИ-23, и может найти применение в машиностроительной промышленности

Изобретение относится к электрохимической обработке, преимущественно к электрополированию нержавеющих сталей, и может найти применение в различных областях техники в процессах электрополирования, используемых в качестве финишных операций обработки изделий, а также для подготовки поверхностей деталей перед нанесением гальванических покрытий

Изобретение относится к области электрохимии и может быть использовано в машиностроении, химической, металлургической и других отраслях промышленности

Изобретение относится к области электрохимического полирования высокоуглеродистых легированных сталей и может быть использовано-при электро-.- .химической обработке металлов

Изобретение относится к электрохимической обработке металлов, а именно к полированию высоколегированных многокомпонентных марок сталей, например 44НХМТ, 36НХТЮ8М

Изобретение относится к составам электролитов для электрохимического полирования преимущественно изделий из высокохромистых коррозионно-стойких сталей

Изобретение относится к электрохимической обработке высокоуглеродистых легирован ных сталей, а именно к составамрастворов для электрохимической обработки быстрорежущих сталей

Изобретение относится к машиностроению и может быть использовано для защитно-упрочняющей обработки и нанесения износостойких покрытий на резьбовые поверхности деталей, применяемых, например, в ролико-винтовых и шарико-винтовых передачах. Способ включает подготовку поверхности под нанесение покрытия и нанесение износостойкого покрытия. При этом подготовку поверхности под нанесение покрытия совмещают с упрочняющей обработкой, проводя ее в следующей последовательности: погружают деталь в электролит, формируют вокруг обрабатываемой поверхности детали парогазовую оболочку и зажигают электрический разряд между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала, при этом обеспечивают режим электролитно-плазменного полирования резьбовой поверхности, а после электролитно-плазменной обработки резьбовой поверхности детали помещают в вакуумную камеру установки для ионно-имплантационной обработки, проводят ионную очистку ионами аргона при энергии от 6 до 8 кэВ и ионно-имплантационную обработку поверхности детали ионами иттербия или азота, а затем в этой же установке ионно-плазменным методом наносят износостойкое покрытие из нитрида титана или нитрида циркония толщиной 0,5-1,0 мкм. Технический результат: повышение эксплуатационных свойств резьбовых поверхностей деталей. 21 з.п. ф-лы, 1 пр.

Изобретение относится к технологии электролитно-плазменного полирования поверхности деталей из легированных сталей. Способ включает полирование пера лопатки электролитно-плазменным методом, включающИм погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала, причем полирование поверхности пера лопатки производят в два этапа: вначале к обрабатываемой лопатке прикладывают электрический потенциал величиной от 320 В до 350 В и проводят полирования до достижения минимально возможной при данном напряжении величины шероховатости, а затем плавно уменьшают напряжение до величин от 270 В до 300 В и проводят окончательное полирование до достижения минимально возможной при данном напряжении величины шероховатости поверхности, причем в качестве электролита используют водный раствор соли сульфата аммония концентрацией от 6 до 12 г/л, а полирование ведут при температуре от 60 °C до 80 °C. Технический результат: повышение эксплуатационных характеристик лопаток турбомашин при одновременном снижении трудоемкости обработки. 8 з.п. ф-лы, 1 пр.

Изобретение относится к технологии электрохимической обрабЬтки металлов в машиностроении, приборостроении и в производстве товаров народного потребления

www.findpatent.ru