- повышенная усталостная прочность и износостойкость в условиях недостаточного смазывания (k < 1)

- повышенная стойкость к растрескиванию

- высокая коррозийная стойкость

Сталь для подшипников. Сталь для подшипников

Сталь для подшипников | Справочник конструктора-машиностроителя

где С - динамическая нагрузка, P - эквивалентная динамическая нагрузка, L 10 - номинальный ресурс подшипника, a 1 - коэффициент долговечности при надежности, отличной от 90%, a 2 -, который нельзя отменить от свойств конструкционного материала, a 3 -, который нельзя отменить от эксплуатационных условий.

2А587-8

Сопротивление контактной усталости зависит от присутствия различных металлургических дефектов ( сульфидных и оксидных включений, пористости и др. ), которые, глядя на рабочую поверхность, служат концентраторами напряжений, вызывая преждевременное разрушение стали от усталости.Не менее вредоносными факторами, способствующими преждевременному разрушению стали, являются карбидная ликвация и структурная полосчатость.Поэтому по ГОСТ 801 - 78 всякая плавка контролируется на наличие пористости, неметаллических включений ( оксидных и сульфидных ), на карбидную ликвацию, структурную полосчатость, карбидную сетку.Электрошлаковый и вакуумно - дуговой переплавы, уменьшая количество неметаллических включений и прочих металлургических дефектов, повышают сопротивление контактной усталости стали, т.е. повышают долговечность подшипников.

Сепараторы прецизионных шпиндельных подшипников NSK, производящие из типовых материалов, например, фенолоальдегидного полимера, полиамида и новейшего особого полимера, обладают преимуществами термостойкости, облегченного веса и высокой жесткости.Сепараторы NSK обеспечивают надежность эксплуатации во множестве применения.Благодаря маловесности ( плотность полимера составляет 1/6 плотности латуни ), легкой формуемости и высокой коррозионной стойкости полимерных тканей широко применяются в производстве сепараторов подшипников, применяемых для шпинделей механических станков.

2А587-3

Индукционная закалка позволяет упрочнять отдельную часть элемента подшипника ( например, только дорожки качения колец ), не касаясь при этом другой поверхность.Поэтому свойства незакаленной поверхности остаются старыми, что позволяет различным поверхностям одного элемента иметь различные рабочие характеристики.Для индукционной закалки используют сталь с уменьшенным содержанием углерода.Для крупногабаритных подшипников и подшипников, обладающих огромные площади обработки, индукционная закалка проводится для сталей содержащих хром и молибден ( сталь SCM440 ).

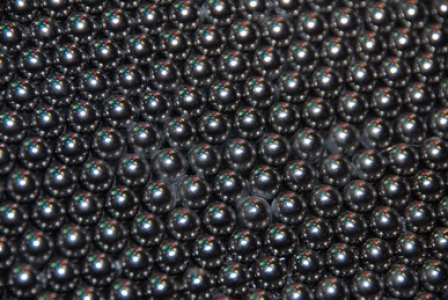

В процессе работы сии элементы подшипника находятся под влиянием высоких знакопеременных напряжений.Любой фрагмент рабочей поверхности шара или ролика и дороги колец проверяет многократное нагружение, распределяющееся в пределах очень небольшой опорной поверхности.В итоге в любом фрагменте поверхности возникают местные контактные знакопеременные напряжения режима 3 — 5 Мн/м 2 ( 300 — 500 кгс/см 2 ) — сжимающие на поверхности контакта и растягивающие у ее силуэта.Усилия вызывают упругую и пустую остаточную деформации элементов подшипника.Неоднократное повторение деформации приводит к появлению усталостных трещин, выкрашиванию поверхности подшипника, в итоге чего при качении возникают шоки, под влиянием которых разрушения усиливаются и подшипник выходит из строя.

606.036882gr129 евро

Основное условное обозначение подшипника состоит из семи цифр главного условного обозначения ( при нулевых значениях сих знаков оно может сокращаться до 2 признаков ) и дополнительного обозначения, которое располагается слева и справа от главного.При этом дополнительное обозначение, расположенное слева от главного, постоянно отделено знаком тире ( — ), а дополнительное обозначение, расположенное справа постоянно начинается с какой-либо буквы.Чтение признаков главного и дополнительного обозначения производится справа влево.

[ править ] Литература Справочник конструктора - машиностроителя : В 3 т./ Под ред.Н. Жестковой.— 8-е изд., перераб. и доп ..— лю.: Машиностроение, 2001.— Т.— 912 с.— ISBN 5 - 217 - 02964 - 1 ( 5 - 217 - 02962 - 5 ), ББК 34.42я2, УДК 621.001 .66 ( 035 ) Ничипорчик С.Н., Корженцевский М., Калачев В.Ф. и др.Маковица 13.Подшипники скольжения // Детали автомобилей в образцах и задачках : [ Учеб.пособие ] / Под всеобщий.ред.Н. Ничипорчика.— 2-е изд.— Мн.: Выш. школа, 1981.— 432 с.— ISBN ББК 34.44 Я 73, УДК 621.81 ( 075.8 ) Леликов О.П. Основы расчета и проектирования деталей и узелков автомобилей.Конспект лекций по курсу "Детали машин".— лю.: Машиностроение, 2002.— 440 с.— ISBN 5 - 217 - 03077 - 1, УДК 621.81 .001 .66, ББК 34.42 Иосилевич Г.Б. Детали машин : Учебник для студентов машиностроит. знаток.вузов.— лю.: Машиностроение, 1988.— 368 с.— ISBN 5 - 217 - 00217 - 4, УДК 62 - 2 ( 075.8 ), ББК 34.44

Блок биологической очистки сточных вод www.atmterm.ru.spravconstr.ru

Материалы колец и тел качения подшипников

NitroMax — новое поколение сверхчистой нержавеющей стали с высоким содержанием азота. При сравнении со стандартной хромоуглеродистой подшипниковой сталью (100Cr6) сталь NitroMax обладает следующими характеристиками:Каждая из этих характеристик даёт дополнительные преимущества, когда параметр быстроходности превышает A = 1 до 1,15 × 106 мм/мин.

Повышенная усталостная прочность и износостойкость увеличивают срок службы подшипников в любых условиях смазывания, особенно в условиях кинематического смазочного голодания при очень высоких частотах вращения.

Более высокая стойкость к растрескиванию снижает опасность появления трещин на внутреннем кольце из-за повышенных растягивающих напряжений, вызванных центробежными силами при очень высоких частотах вращения.

По сравнению с хромоуглеродистой сталью, данная сверхчистая сталь с высоким содержанием азота значительно увеличивает срок службы подшипников при работе в условиях нормального смазывания (k ≥ 1). В условиях недостаточного смазывания увеличение срока службы ещё существеннее диаграмма 1.

Сталь NitroMax превосходит не только стандартные хромоуглеродистые подшипниковые стали, но и другие нержавеющие стали с высоким содержанием азота. Чтобы понять причину этого, необходимо рассмотреть влияние азота на микроструктуру стали, а также процесс термообработки.

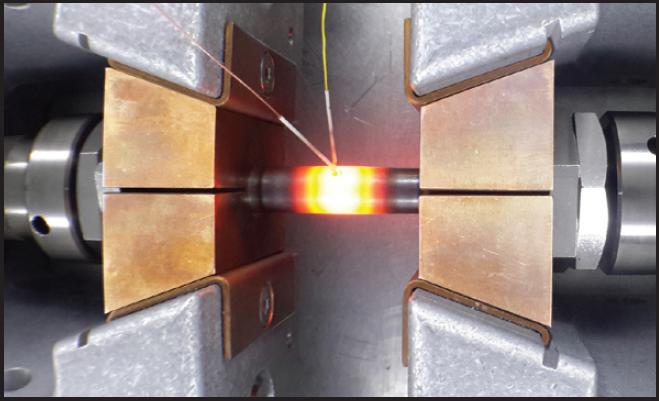

При термообработке хромоуглеродистой стали получаются крупные хрупкие частицы карбида хрома и хромомолибдена, которые обедняют окружающую стальную матрицу хромом и молибденом, снижая сопротивляемость точечной коррозии. С другой стороны, в процессе закалки и отпускания стали NitroMax образуются частицы нитрида хрома меньших размеров (рис. 1). Когда азот частично заменяет углерод в стальном сплаве, намного большее количество хрома растворяется в стальной матрице. В результате получаемые меньшие зоны с обеднением хромом вокруг нитридов значительно повышают коррозионную стойкость стали NitroMax (рис. 2).

Повышенная усталостная прочность стали NitroMax обусловлена её однородной микроструктурой и равномерным распределением отложений нитридов хрома с небольшим количеством нерастворённых вторичных карбидов в микроструктуре. Качество структуры стали NitroMax выгодно отличается от стандартной подшипниковой стали 100Cr6, что объясняет её высокие эксплуатационные характеристики. Высокая ударная прочность, стабильность и твёрдость (> 58 HRC) достигаются в результате окончательной закалки и отпуска при термообработке.

Другим преимуществом стали NitroMax является более низкий коэффициент теплового расширения, чем у 100Cr6. Это преимущество, в сочетании с чрезвычайно низким коэффициентом теплового расширения керамических тел качения, которыми стандартно комплектуются подшипники SKF со стальными кольцами NitroMax, снижает чувствительность данных подшипников к температурной разнице между внутренними и наружными кольцами. Намного более стабильный уровень преднатяга, даже в экстремальных рабочих условиях, позволяет снизить потери на трение и рабочие температуры, а также увеличить срок службы пластичной смазки.

www.skf.com

Стали для подшипников | Справочник конструктора-машиностроителя

Условные обозначение подшипника наносят на торцы колец клеймением, травлением или электроискровым способом.На внешней поверхности внешнего кольца - электрохимическим травлением.Условное обозначение на перстнях не причиняют в ряде событий для маленьких и прецизионных подшипников.Их вписывают в сопроводительной документации и на упаковке.Условное обозначение подшипников качения состоит из главного условного обозначения и лишних признаков.Основное условное обозначение характеризует основное исполнение подшипника : с перстнями и телами качения из подшипниковой стали ШХ15 ;класса точности 0 по ГОСТ 520 ;с сепаратором, принятым для главного конструктивного исполнения согласно отраслевой документации.

606.036882gr129 евро

Маркировка каждого подшипника включает семь цифр основного обозначения ( при наличии нулевых значений отдельных признаков обозначение может сокращаться вплоть до 2-х цифр ) и нескольких знаков дополнительного, которые могут располагаться справа и слева относительно основного обозначения.Причем, дополнительная маркировка слева постоянно отделяется от основного обозначения дефисом ( тире ), а правая дополнительная маркировка постоянно главным символом имеет букву.Признаки, как основной, так и дополнительной маркировки следует читать справа влево.

Для изготовления подшипников, соприкасающихся во время эксплуатации с коррозионными средами, используется нержавеющая хромомолибденовая сталь.Из - за пониженной твердости этой стали у нержавеющих подшипников грузоподъемность меньше, чем у подшипников, созданных из обыкновенной стали.Коррозионная стойкость имеет местечко только в том эпизоде, когда целая поверхность тщательно отшлифована и не имеет повреждений и шершавостей, полученных при монтаже.По вопросу выбора и применения подшипников из нержавеющей стали обращайтесь в компанию SKF.

KSL_master_product

В процессе работы сии элементы подшипника находятся под влиянием высоких знакопеременных напряжений.Любой фрагмент рабочей поверхности шара или ролика и дороги колец проверяет многократное нагружение, распределяющееся в пределах очень небольшой опорной поверхности.В итоге в любом фрагменте поверхности возникают местные контактные знакопеременные напряжения режима 3 — 5 Мн/м 2 ( 300 — 500 кгс/см 2 ) — сжимающие на поверхности контакта и растягивающие у ее силуэта.Усилия вызывают упругую и пустую остаточную деформации элементов подшипника.Неоднократное повторение деформации приводит к появлению усталостных трещин, выкрашиванию поверхности подшипника, в итоге чего при качении возникают шоки, под влиянием которых разрушения усиливаются и подшипник выходит из строя.

Подшипник и из стали EP обладают увеличенной надежностью, определенной минимальными колебаниями срока службы, что выливается из новейшей методики оценивая и важных сокращений примесей.Включение этой методики в технологию производства стали, повергло к существенному повышению чистоты и сокращению неметаллических примесей в отношении стали Z.Сталь EP имеет меньше больших включений в сравнении со сталью вакуумно - дугового перевала ( VAR ) и сталью Z обычной степени очистки.

Циферка, хорошая впереди условного обозначения, означает степень точности роликов по ГОСТ 6870, например, 3ККЗ0х35х46Е.Роликовый игольчатый подшипник ( РИП ) для линейного перемещения имеет отдельное обозначение, например, РИП 2010.Первые две цифры слева означают диаметр ролика ( 2, 0 мм ), конечные - ширину подшиника ( 10 мм ).

spravconstr.ru