- медь;

- никель;

- мышьяк;

- свинец;

- олово;

- сурьма;

- молибден;

- хром.

- молибден,

- хром,

- никель

- олово,

- мышьяк и

- сурьма.

- Молибден, хром и олово влияют на рекристаллизацию и усилия прокатки при производстве горячекатаных стальных лент.

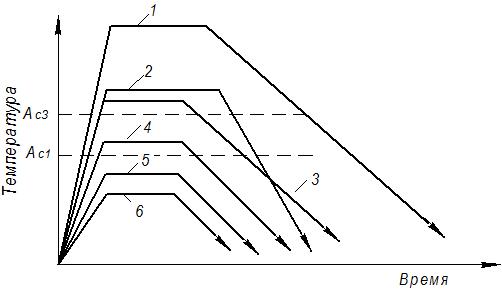

- Все случайные примеси оказывают влияние на превращение аустенита в феррит и прокаливаемость стали.

- Цинк и олово снижают пластичность при горячей деформации.

- Молибден, хром и олово влияют на процесс рекристаллизации при отжиге стали.

- Медь, никель, мышьяк и олово неблагоприятно влияют на качество поверхности горячекатаной и травленой стальной полосы. Причина – усугубление явления красноломкости стали.

- Сурьма, олово и мышьяк способствуют охрупчиванию сталей по границам зерен. Особенно это касается смотки стальных лент, а также отжига низкоуглеродистых сталей.

- Молибден, хром, медь и никель отрицательно влияют на свариваемость быстрорежущих сталей.

- Прочность и твердость стали повышается с увеличением содержания меди, никеля, молибдена олова и сурьма. Хром по-разному влияет на стали: в одних случаях повышает ее, а в других снижает.

- Пластичность стали однозначно снижается с увеличением содержания меди, молибдена и олова. Никель и хром могут по-разному влиять на пластические свойства стали.

- Степень деформационного упрочнения стали снижается с увеличением содержания всех примесей.

- Ударная вязкость стали повышается с увеличением содержания меди и никеля, снижается с увеличением содержания молибдена и олова.

- Прокаливаемость стали повышается с увеличением содержания меди, никеля и хрома. Другие примеси или не оказывают влияния на прокаливаемость, или оказывают на нее слабое влияние.

- Свариваемость сталей снижается с увеличением содержания всех примесей.

- Коррозионная стойкость сталей повышается с увеличением содержания меди, никеля, хрома и олова.

- Повышение содержания в стали олова и сурьмы приводит к усугублению отпускной хрупкости стали.

Что такое кремний и зачем его добавляют в сталь? Кремний в стали на что влияет

Примеси в стали: случайные

Случайными примесями в сталях считают химические элементы в ней, которые не добавлялись специально в сталь, в том числе, косвенно, например, при раскислении стали, и которые нельзя удалить простыми металлургическими процессами. По-английски их называют «residual elements», что можно было бы перевести как «остаточные элементы».

К этим примесям не относят так называемые «постоянные» примеси – углерод, марганец, кремний, серу и фосфор. Содержание постоянных примесей обычно присутствует в любом сертификате качества на сталь. Содержание случайных примесей контролируют только для специальных сталей.

Случайные примеси в сталях

К случайным примесям в сталях в первую очередь относятся:

Присутствие в стали этих примесных элементов может значительно влиять на их механические свойства. Поэтому понятно, что необходимо выявить и оценить влияние – неблагоприятное или полезное – этих примесей, чтобы держать их содержание в стали в приемлемых пределах.

Случайные примеси в стали – или, по крайней мере, некоторые из них – оказывают влияние на технологические процессы и режимы – от разливки стали до окончательного отжига, а также, возможно, на все их механические свойства.

Необходимо четко отделять те примеси, которые влияют на сталь потому что находятся в твердом ее растворе – это:

и те из них, которые влияют через свою сегрегацию по различным границам, в первую очередь, по границам зерен – это:

Влияние случайных примесей на технологию

Ниже представлены возможные металлургические влияния различных примесей в стали на технологические процессы ее производства и конечные свойства стальных изделий.

Все случайные примеси в стали отрицательно влияют на механические свойства листовой стальной продукции – лент, листов, плит.

Случайные примеси в стали могут оказывать неблагоприятное влияние на процессы нанесения металлических покрытий – горячих и электролитических.

Стальном лом – источник случайных примесей в стали

Случайные примеси попадают в сталь с примесями руды, кокса, флюсов и стального лома. Стальной лом считается самым главным источником таких примесей. Наиболее часто встречаются следующие примеси: медь, никель, хром, молибден и олово. Приемлемые пределы содержания этих примесей в стали зависят главным образом от требований к изделиям, на изготовление которых идет данная сталь.

Основной проблемой переплавки стального лома является именно контроль уровня нежелательных элементов – примесных элементов, чтобы обеспечивать необходимую чистоту стали, которая требуется производителями стальных изделий. В настоящее время большинство сталей составляют низкоуглеродистые и низколегированные стали и стали для сверхглубокой вытяжки. Свойства этих сталей очень чувствительны к содержанию примесей. Поэтому в листовом прокате из таких сталей содержание меди и никеля ограничено 0,2 %; хрома – 0,1 %; молибдена и олова – 0,03 %.

Влияние случайных примесей на свойства стали

Хотя влияние случайных примесей на свойства может быть весьма незначительным, иногда даже малое изменение в некоторых свойствах может значительно повлиять на уровень брака стальных изделий с особыми требованиями. Общепринято, что увеличение содержания примесей в стали влияет на различные свойства сталей следующим образом.

Источник: www.totalmateria.com

steel-guide.ru

2.2 Выбор марок стали

К третьей группе легирования, принадлежат, стали с содержанием кремния 1,8-2,8% (масс)

Таблица 2

ХИМИЧЕСКИЙ СОСТАВ СТАЛЕЙ 3-Й ГРУППЫ ЛЕГИРОВАНИЯ изотропной электротехнической стали по ГОСТ 21427.2-83 ( % массовый.)

| Мар-ка стали | C | Si | Mn | Al | P | S | Cr | Ni | Cu | N2 | Ti | O2 |

| 2311. 2312. | 0.04 | 1.6-1.9 | 0.1-0.3 | 0.3-0.6 | 0.03 | 0.01 | 0.2 | 0.3 | 0.3 | 0.015 | 0.025 | 0.005 |

Механические свойства должны соответствовать следующим требованиям [2].

Таблица 3

Магнитные свойства холоднокатаных электротехнических изотропных сталей ГОСТ 2142.2-83.

| Марка стали | Р1,5/50, Вт/кг | В2500, Тл | В, Тл. | R | , % | в, МПа | Кст, % |

| 2311 2312 | 4,4 4,0 | 1,54 1,56 | 0,16 0,16 | 1 1 | 37 37 | 30-60 30-60 | 4 |

2.3. Влияние элементов на свойства стали Влияние углерода (с)

Углерод является наиболее вредной примесью в электротехнической стали.

Рис.1 Влияние примеси углерода на кривые намагничивания железа.

Снижения углерода в стали на 0,015% в исследуемом интервале 0,03-0,05% способствует уменьшению удельных потерь на 0,5Вт/кг. И повышению магнитной индукции на 0,15Тл.[1]

Степень влияния углерода на магнитные свойства зависит от формы его выделения в твердом растворе в виде цементита.

Наиболее неблагоприятное влияние на магнитные свойства оказывает выделение углерода в форме структурно свободных карбидов, расположенных внутри зерен феррита.

Форма выделений углерода зависит от скорости охлаждения металла при горячей обработке. Медленное охлаждение способствует выделению углерода, а также дисперсных частиц и фиксации углерода в твердом растворе. Последующее выделение углерода из твердого раствора вызывает магнитное старение.

Выплавлять электротехническую сталь нужно как можно с меньшим содержанием С, но снижение его в стали до 0,03-0,02% сопровождается интенсивным насыщением ее кислородом и азотом.[1]

Влияние кремния(Si)

Легирование кремнием повышает магнитную проницаемость в слабых и средних магнитных полях, уменьшает коэрцетивную силу, потери на гистерезис и вихревые токи.

Кремний уменьшает растворимость С и азота в стали и снижает склонность к ее магнитному старению. [1]

Вредное влияние кремния проявляется в снижении величины магнитной индукции насыщения.

Зависимость магнитной индукции от содержания кремния указана на рис.2

Рис.2. Зависимость магнитной индукции от содержания кремния

Введение в сталь только 1% кремния снижает магнитное старение до 6-8%.

Сталь содержащая 2% кремния и 0,002% углерода становится чисто ферритной, что обеспечивает получение в металле крупного зерна феррита проведением отжига при 11000С без фазовой перекристаллизации.[1]

Влияние алюминия.

Действие алюминия во многом аналогично действию кремния, так как он увеличивает электросопротивление и снижает индукцию насыщения почти до той же степени, что и кремний. Сталь становится ферритной при 1% алюминия.

В то же время алюминий ухудшает технологичность стали при горячей и холодной прокатках. Уже при 0,08% алюминия наблюдается большое количество дефектов на кромках горячекатаных полос. Повышение концентрации алюминия ухудшает качество поверхности холоднокатаных полос.

Рис.3 Изменение удельных потерь в зависимости от концентрации кислоростворимого алюминия в стали.

С повышением содержания растворимого алюминия в стали до 0,03-0,05% удельные потери возрастают до максимального значения, при дальнейшем увеличении содержания алюминия они снижаются.[1]

studfiles.net

Избыток - кремний - Большая Энциклопедия Нефти и Газа, статья, страница 2

Избыток - кремний

Cтраница 2

При введении ферросилиция процесс кипения стали прекращается. Избыток кремния в сталях образует силициды, влияющие на свойства сталей. Силициды d - металлов были рассмотрены в гл. Стали, легированные кремнием, широко применяются в машиностроении: ЗОХГС, пружинные стали, жаропрочные стали. [16]

Если отделить стеклообразную пленку от дисилицида, образование окиси кремния прекращается и при нагревании пленки в ней появляется сс-кристобалит. Нагревание дисилицида молибдена, содержащего избыток кремния против стехиометрического состава, до температуры выше 1600 С сопровождается образованием и последующим испарением окиси кремния, в результате чего поверхностный слой вздувается, образуя пузыри. Если в дисили-циде молибдена не содержится свободного кремния, образуется лишь незначительное количество SiO, которая целиком растворяется в двуокиси кремния и удерживает ее в стеклообразном состоянии без вздутий и пузырей. [17]

Важнейшей предпосылкой наследования текстуры прокатки в алюминии является высокая степень холодной деформации, которая приводит к образованию хорошо развитой ячеистой структуры. Однако ход рекристаллизации алюминия в присутствии избытка кремния показывает, что высокая степень холодной деформации не является единственным необходимым условием наследования текстуры прокатки. [18]

Во влажных окислах неоднородность вблизи границы раздела проявлялась еще более отчетливо и имела иной характер. Если в сухих окислах вблизи границы раздела можно отметить относительный избыток кислородсодержащих комплексов, то закономерности МСВИ для влажных окислов можно интерпретировать как проявление либо избытка кремния у границы раздела, либо очень высокой степени дефектности окисла в этой области, приводящей к ослаблению связей Si-О. Большая скорость окисления и присутствие паров воды приводят, таким образом, к образованию недо-кисленной прослойки в окисле и активному формированию дефектов в кремнии, которые не успевают слиться в более крупные образования. [19]

При наличии примесей атомов р-элементоп V группы в SiC возникает проводимость электронного типа и окраска зеленого цвета. При наличии же примесей атомов / j - злементов 111 группы и л-элементои II группы карбид кремния приобретает дырочную проводимость и голубой цвет. Избыток кремния сверх стехиометрического отношения ( т.е. состава SiC) вызывает электронную проводимость, а избыток углерода - - дырочную. [21]

Кромки металла перед сваркой должны быть хорошо очищены, аргон защищает металл от окисления, но он не восстанавливает окислов, имевшихся до сварки. Некоторые затруднения может представлять сварка обычной малоуглеродистой стали. Если это спокойная сталь хорошо раскисленная при изготовлении и имеющая некоторый избыток кремния, то она хорошо сваривается в аргоне, если же сталь плохо раскислена, является кипящей по способу изготовления, содержит очень мало кремния, то при расплавлении дугой сталь кипит за счет содержащегося в ней кислорода и дает пористый наплавленный металл. [22]

Из рисунка видно, что карбид кремния не плавится конгруэнтно, а разлагается на углерод и расплав, обогащенный кремнием. При сублимации соединение диссоциирует с образованием твердого углерода и пара, содержащего избыток кремния. [23]

При недостатке кремния из расплава выделяются примесные минералы: периклаз, шпинель, форстерит, фтористый калий, а при избытке кремния - фторхондродит и стек-лофаза. В области с недостатком кремния фторфлогопит является первичной кристаллизующейся фазой. Большой недостаток кремния в шихте приводит к его дефициту в слюде, который компенсируется вхождением алюминия в тетраэдрические позиции. Избыток кремния приводит к образованию слюды с недостатком фтора и магния. [25]

При недостатке кремния из расплава выделяются примесные минералы: периклаз, шпинель, форстерит, фтористый калий, а при избытке кремния - фторхондродит и стек-лофаза. В области с недостатком кремния фторфлогопит является первичной кристаллизующейся фазой. Большой недостаток кремния в шихте приводит к его дефициту в слюде, который компенсируется вхождением алюминия в тетраэдрические позиции. Избыток кремния приводит к образованию слюды с недостатком фтора и магния. [27]

Высокая прочность сплавов системы в этих условиях является результатом взаимодействия дислокаций с очень дисперсными иглообразными зонами. Дополнительно к избытку кремния сплавы 6066 и 6070 содержат добавки меди и марганца, чтобы увеличить прочность. Прочность двух последних сплавов самая высокая в этом классе сплавов. [28]

Алюминиевые сплавы, выплавленные в электрических печах и содержащие от 30 до 40 % Si, из-за большой хрупкости непригодны для машиностроения, их используют лишь в качестве раскислителя стали. Широкое применение в технике получили сплавы алюминия - силумины, содержащие 13 % и меньше кремния. Их получают пока сплавлением чистого алюминия с электротермическим силикоалюминием, но технически возможно получить силумин путем удаления избытка кремния из алюминиевого сплава. [29]

Технический кремний применяют в металлургии как раскисли-тель, который связывает кислород, вошедший в металл, и как легирующую добавку, повышающую прочность и коррозионную устойчивость многих сплавов. Сплав кремния с железом - ферросилиций - необходим для йзготовляения кислотоупорных сплавов. Сплавы, содержащие 15 % Si, устойчивы к действию кислот, кроме соляной. Увеличение содержания Si до 50 % придает сплаву устойчивость и к действию этой кислоты. Но избыток кремния придает металлам хрупкость. Основную массу кремния и германия потребляет полупроводниковая техника, предъявляющая исключительно высокие требования к чистоте материалов. [30]

Страницы: 1 2 3

www.ngpedia.ru

Влияние кремния - Справочник химика 21

Положительное влияние кремния на стойкость образцов при испыта- [c.47] Достижения в исследовании влияния кремния нашли свое отражение в фирменной модификации стали 4340, названной 300 М, содержащей от 1,5 до 1,8% 81. В отношении механизма высказывались предположения, во-первых, что при наличии кремния е-карбид не может быть эффективным катодным центром для разрядки водорода [9, 17], во-вторых, что карбид повышает стойкость к растрескиванию, являясь ловушкой водорода [26], и, в-третьих, что кремний уменьшает коэффициенты диффузии вредных примесей, в частности водорода [15, 16]. Таким образом, роль кремния по существу не выяснена и может быть сложной, но положительный эффект хорошо подтверждается, особенно в случае высокопрочных сталей. Повышение стойкости сталей при введении кремния представляет резкий контраст по сравнению с отрицательным влиянием марганца, поэтому было бы целесообразно выбрать именно кремний в качестве легирующей добавки для повышения прочности и закаливаемости сталей, используемых в агрессивных средах. Однако такие добавки могут ухудшать обрабатываемость и свариваемость сталей, так что применение высоких концентраций кремния потребует тщательной разработки сплава с учетом всех свойств. [c.55]Совместное влияние кремния и микродобавок на скорость окисления [c.55]

В среднем также слабее, чем влияние одних добавок. Таким образом, данные по скорости изотермического окисления не дают возможности правильно оценить влияние кремния на эксплуатационную стойкость нагревателей. Рассмотрим теперь результаты изучения процесса окисления спиральных нагревателей из проволоки диаметром 3 мм при 1200°С с длительностью циклов 120 ч (отключение стенда раз в неделю). [c.56]

Ход определения. Аликвотную часть раствора 7 переносят в стакан емкостью 100 мл. Вносят несколько кристаллов лимонной кислоты для устранения влияния кремния, около 1 г кристаллического сульфита натрия для восстановления Ре + до Ре + и кипятят 1—2 мин. Затем раствор нейтрализуют сначала 40%-ным раствором едкого натра, а под конец 1 н. раствором едкого натра. Добавляют 20 мл 2 н. раствора серной кислоты и переводят раствор в мерную колбу емкостью 100 мл, тщательно смывая дистиллированной водой. В мерную колбу добавляют 2,5 мл 2%-ного раствора молибдата аммония и 5 мл 1%-ного раствора пирамидона (или на кончике шпателя кристаллической аскорбиновой кислоты). Колбу с раствором помещают в горячую водяную баню на 30 мин. [c.123]

Кремний при содержании его в пробе более 0,5% не полностью извлекается при упаривании пробы, а частично осаждается в виде кремневой кислоты. Влияние кремния (в количестве до 5%) можно устранить фильтрованием раствора перед комплексообразованием. [c.85]

Кремний. Влияние кремния в количествах, применяемых как технологическая добавка, т.е. -[c.60]

Кремний повышает стойкость против ПК- Особенно выражено положительное влияние кремния, если сталь одновременно легирована молибденом. [c.77]

Основной характеристикой влияния кремния в стали является его свойство значительно понижать диффузию углерода в желе зе а и затруднять коагуляцию карбидов, выделяющихся при отпуске. Влияние кремния на механические свойства заключается в некотором повышении пределов прочности и текучести стали. [c.94]

Результат хорошо согласуется с литературными данными о влиянии кремния [29]. [c.298]

Влияние кремния на коррозионное растрескивание изучалось на сталях с содержанием 0,14—1,78% 51 после закалки в воде и отпуска при 200, 300, 350 [c.94]

Для исследования влияния кремния на эрозионную стойкость стали были выбраны сплавы, содержащие до 3,15% 5 . Содержание углерода в исследуемых сплавах составляло 0,5—0,6%. Результаты химического анализа заготовок, из которых изготовляли образцы, приведены в табл. 54. [c.167]

Влияние кремния на эрозионную стойкость стали...... [c.287]

По методу Ачесона получение графита из кокса производят при температуре около 2000°. Минерализатором здесь служит кремний, который добавляют в кокс в небольшом количестве в виде кварцевого песка. Однако минерализующее влияние кремния, для которого до сих пор отсутствует четкое толкование, весьма спорно. [c.99]

Ни один из упомянутых выше авторов не обнаружил никаких помех, кроме уменьшения абсорбции магния от присутствия более чем 50 мкг/мл кремния. Этот вопрос рассматривался в главе IV (стр. 98), где было показано, что влияние кремния можно контролировать использованием трехщелевой горелки или добавлением в исследуемый раствор кальция. [c.175]

Если достигается однотипность структуры, массы и формы образцов, то, применяя искровое возбуждение, можно избежать взаимных влияний кремния (в интервале 0,2—2,0%) и марганца (в интервале 0,15—3,5%) как третьих элементов. [c.17]

Как установлено, чтобы различить смоляную кислоту и олеат натрия, нужно наносить на пластинку около 5 мг образца. Влияние кремния наглядно демонстрирует рис. 6 в случае додецилбензолсульфоната натрия. Для верхней кривой 5 мг натриевой соли были счищены с пластинки и содержались примерно в [c.139]

Влияние кремния на углеродный остаток. Мы уже разобрали влияние заместителей в углеродной цепи на стабильность связи. 51—С. Теперь нам остается рассмотреть еще влияние атома кремния на углеродный остаток. [c.207]

До последнего времени отсутствовали данные о влиянии кремния и германия, находящихся над относительно слабыми стимуляторами IV группы оловом и свинцом, и о действии эле- [c.53]

| Фиг. 14. Влияние кремния на коррозионное растрески вание стали (закалка и отпуск при 200°). |  |

Влияние отдельных элементов на состояние системы железо — углерод можно проследить иа примере влияния кремния, как третьего компонента сплава. Из диаграммы (рис 52) следует, что кремний уменьшает растворимость углерода в жидком и твердом растворах сдвигает линии диаграммы влево (1% снижает содержание углерода в эвтектике иа 0,3%), т. е. изменяет степень эвтектичности. Изменение эвтектичности чугуиа при изменении содержания углерода и кремния можно определить по формуле [c.121]

При содержании от 0,5 до 1,5% кремний увеличивает верхнюю критическую скорость отбеливания чугуна, т. е, уменьшает его отбеливаемость. Под влиянием кремния предел растворимости углерода в аустените и положение эвтектической точки на диаграмме Ре—С—51 смещаются влево, причем строение карбидной эвтектической составляющей становится более тонким. Это связано с увеличением объемов жидкой фазы, остающейся к моменту эвтектического превращения. [c.53]

Влияние кремния на структуру и свойства белого чугунё исследовано автором в пределах его концентрации от 1,0 до 1,8%. [c.54]

Эффективность добавок кремния подтвер кдена достаточно надежно [9, 17]. В случае стали 4340 с различным уровнем прочности общий положительный эффект наблюдался вплоть до кон-центраций>27о Si [17]. При высоких уровнях прочности (порядка 2000 МПа) повышение стойкости, как можно предположить, объясняется уменьшением скорости роста трещин (рис. 4), а содержание кремния в стали ири этом должно составлять не менее 1%-При среднем уровне прочности положительное влияние кремния связано с возрастанием Kы i при концентрациях 0,5—1,0% 81, что объясняется, по-видимому, изменением поведения стали при отпуске. [c.55]Свариваемость легированных сталей зависит от содержания и концентрации легирующих компонентов. О влиянии кремния и марганца было сказано выше. Хром при содержании его в стали до 0,9% не оказывает влияния на качество сварки, при повышении его содержания хром образует оксиды хрома С2О3, которые резко повышают твердость стали. Никель не снижает качества сварных швов. Молибден при сварке ухудшает качество сварного шва, легко выгорает, способствует образованию трещин. Ванадий ухудшает свариваемость, так как способствует образованию закалочных структур в металле шва и околошовной зоны. Легко выгорает и окисляется. Вольфрам в процессе сварки может легко окисляться и выгорать. Титан и ниобий способствуют карбидообразованию и поэтому препятствуют образованию карбидов хрома. Ниобий способствует образованию горячих трещин. [c.393]

В ряде работ [20, с. 26 196] отмечается отрицательное влияние кремния. Дисперсные частицы в виде песка могут забивать отверстия фильер, что приводит к снижению качества получаемых нитей. Однако избежать этого трудно, так как на ряде производств для приготовления вискозы применяют необессоленную воду, содержащую до 12 мг/л 8102, а при широком внедрении замкнутых водооборотных циклов это может привести к значительному накоплению силикатов в технологических растворах. [c.148]

Наиболее заметное влияние оказывает кремний на коррозионную стойкость стали в сильноокислительных средах как в отпущенном, так и в закаленном состояниях 11.32]. Более важным с практической точки зрения является влияние кремния в окислительной среде — в 65 %-ной НЫОз. [c.61]

С увеличением содержания кремния до 2—6 % устойчивость аустенитных сталей против КР в кипяш,их концентрированных растворах Mg l2 повышается, по-видимому, благодаря хорошим защитным свойствам диоксида кремния и сложных оксидов на его основе в кислотных средах. Однако в нейтральных и особенно щелочных растворах хлоридов диоксид кремния менее устойчив, и влияние кремния на КР не так заметно. Например, в насыщенном водяном паре (260 °С) над нейтральным раствором, содержащим хлорид натрия, стали Х18Н20 с 0,2 0,6 1,14 2,4 % 31 растрескивались практически одинаково. Лишь при 4,5 % 81 время до КР в условиях нагружения изгибом возрастало. [c.126]

Экспериментальное изучение поведения углерода и кремния в жидком железе при 1600 °С позволило получить следующую информацию. В сильно разбавленном растворе как по углероду, так и по кремнию измеренное значение = 5,6. Кроме того.было исследовано влияние кремния на растворимость графита в расплаве тангенс угла наклона касательной к кривой зависимости 1пДГс - si Xgj О и насыщении железа гоафитом равен -3,55. Из этих результатов следует получить оценочные значения р и Растворимость графита в жидком железе Xq = 0,205, другие необходимые данные для бинарной системы Fe-Si можно найти в Приложении 3. [c.240]

Источником систематических ошибок при определении хрома может служить влияние кремния, проявляющееся двояко как влияние на поступление хрома и железа (то чнее, на соотно- [c.31]

Влияние кремния на отрицательность соседнего атома видно на примере хлорметилтриметилсилана (СНз)з81СН2С1, у которого атом хлора значительно более реакционноспособен, чем у углеродного аналога (СНз)зССН2С1 [2211]. Это объясняется отчасти тем, что атом кремния имеет больший объем по сравнению с атомом [c.208]

Аллильная группа в соединениях кремния может быть иденти фицирована по частоте для валентного колебания связи С=С. Фриш и сотр. [769] приводят в качестве ее пределов частоту 1639—1626 сж . Крешков [075] нашел для аллилтриметилсилана величину 1626 см . Таким образом, двойная связь в аллильном радикале находится под влиянием атома кремния, вследствие чего обусловленная ею полоса проявляется примерно на 20 см ниже, чем в углеводородах. Влияние кремния проявляется здесь меньше, чем в винильном радикале. [c.249]

chem21.info

Влияние - кремний - Большая Энциклопедия Нефти и Газа, статья, страница 3

Влияние - кремний

Cтраница 3

В работах И. Н. Богачева влияние кремния объясняют тем, что кремний снижает энергию ДУ, в то время как углерод ее увеличивает ( табл - 5), это проявляется в активизирующем и стабилизирующем их влиянии на у - - е-пре-вращение. Кроме того в работе [70] установлено, что железомарганцевый сплав, легированный кремнием, обладает минимальной величиной областей когерентного рассеивания. [31]

Таким путем объясняют влияние кремния. [32]

На диаграммах отражено влияние кремния на степень эвтектичности чугуна: по мере увеличения его содержания снижается ликвидус ТБ и сужается двухфазная область Ж - - А. [33]

При изучении автором влияния кремния в стали типа 20 - 12 на коррозионную стойкость в кипящей 60 - 65 % - ной азотной кислоте установлено: в состоянии после закалки с 1050 С в воде или в горячекатаном состоянии стали этой серии показали меньшую коррозионную стойкость в кипящей 60 % - ной азотной кислоте по сравнению со сталью 1Х18Н9Т при одинаковых условиях испытания. В табл. 187 показано также влияние более длительных нагревов при 650 С на коррозионную стойкость хромонике-левых сталей типа 20 - 12 в кипящей 60 % - ной азотной кислоте. [34]

Резкое изменение механизма влияния кремния на окисляемость нихромов в зависимости от содержания хрома вам кажется мало вероятным тем более, что экспериментально это не подтверждено. [35]

В работе [234] изучено влияние кремния ( до 2 45 %) в присутствии алюминия ( - 0 5 %) в стали 18 - 8 с 0 15 % С на кратковременную прочность при 20, 700, 800 и 900 С, разница в свойствах по сравнению со сталью с обычным содержанием кремния не установлена. Отмечается, что сталь 18 - 8 с 3 % ( Si А1), имеющая двухфазную структуру, нечувствительна к межкристаллитной коррозии. [37]

В работах [545, 563] изучалось влияние кремния на коррозионную стойкость стали 18 - 8 в ряде сред и установлено, что сталь с 3 76 % Si показала худшую стойкость по сравнению со сталью 18 - 8 в фосфорной, разведенной серной, соляной, уксусной кислотах и морской воде. Сталь 18 - 8 с 6 2 % Si несколько лучшую стойкость показала в 10 % - ной серной кислоте и в 10 - 20 % - ной соляной. [38]

Отсюда видно, что влияние кремния на коррозию алюминия относительно невелико. [40]

В обычном сером чугуне влияние кремния на свойства обусловлено отмеченным выше воздействием его на процессы структурообразования: погрубениг эвтектического графита и ферритизация матрицы в ходе эвтекто-идного распада вызывают снижение прочности чугуна, несмотря на упрочнение феррита под влиянием легирования его кремнием. В чугунах с малой степенью эвтектич-ности увеличение содержания кремния приводит к некоторому повышению прочности из-за предупреждения образования междендритного графита. Наоборот, в чугунах с высокой степенью эвтектичности быстрое охлаждение стимулирует образование тонкодифференцированной графитной эвтектики и понижает прочность. [42]

В этом отношении характерен пример влияния кремния и марганца. Оба элемента, растворяясь в металлической основе, легируют ее и повышают ее прочность. Однако поскольку кремний является графитизирующим элементом, его влияние сказывается в увеличении количества графита и уменьшении количества перлита, что приводит к снижению прочности чугуна. Марганец не только повышает прочность феррита, но и увеличивает количество связанного углерода, поэтому его влияние до определенного содержания ( 1 0 - 1 4 %) сказывается в увеличении количества перлита и, следовательно, в упрочнении чугуна. При дальнейшем повышении содержания марганца, вызывающем появление структурно свободного цементита, прочность чугуна падает. [43]

Аналогичное рассуждение может быть проведено относительно влияния кремния. В случае использования шлаков доменного типа одновременно с процессом десульфурации происходит восстановление кремнезема. Растворенный в чугуне кремний препятствует дальнейшему восстановлению кремнезема. При повышении равновесной концентрации кремний должен окисляться. [44]

Аронссон и Лундстрем [13] подробно исследовали влияние кремния на фазу a - FeCr в трехкомпонентной системе в разрезе a - FeCr-Si. Растворимость кремния в фазе a - FeCr составляет 14 ат. С и увеличивается при повышении температуры, достигая максимальной величины при 950 С. При введении кремния элементарная ячейка деформируется таким образом, что постоянная решетки а несколько уменьшается и одновременно увеличивается ребро с. Объем элементарной ячейки уменьшается на 0 03 % на каждый процент кремния, содержащегося в фазе a - FeCr. Наибольшее известное до настоящего времени отношение с / а составляет 0 5237 для a - FeMo. С фазой a - FeCrSi находится в равновесии фаза Cr3Si ( типа P-W) и твердый раствор a - Fe-Si с близким содержанием кремния. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Что такое кремний и зачем его добавляют в сталь?

Земная кора — почва, по которой люди ходят и на которой живут — состоят в большой степени из кремния. Кремний — второй по распространенности химический элемент на Земле, но он никогда не встречается в свободном состоянии. Это значит, что он всегда соединен еще с одним или несколькими элементами. Кремний — основной элемент во всех горных породах, за исключением одной разновидности — карбонатов. Глина, например, содержит в среднем 50 процентов кремния, и можете не сомневаться, что большинство камней, которые вы видите, имеют такое же количество кремния.

Кремний обнаружен на звездах и даже в растениях. Самое большое количество кремния в мире находится в кремнеземе, состоящем из кислорода и кремния. Кварц, яшма, опал, песок — все это разновидности кремнезема. В старину люди использовали кремнезем для изготовления стекла. Кремний существует в двух видах: кристаллическом и в виде порошка. Чистый кремний не находит широкого применения, поэтому его редко производят. А вот различные кремниевые соединения используются во многих отраслях. При соединении песка с коксом образуется карбид кремния, который обычно называется карборундом. Это чрезвычайно твердое вещество и используется для шлифования и полировки металлов.

Еще кремний добавляется в сталь, поскольку он придает стали многие полезные качества. В стали может содержаться от 2 до 6 % кремния. Когда сталь используется при изготовлении химического оборудования, в ней содержится 6 % кремния, вследствие чего она гораздо лучше противостоит коррозии, чем любая другая сталь. Когда в стали 2 % кремния, она становится незаменимой для электрооборудования, поскольку в этом случае требуется меньше энергии, чтобы намагнитить сталь. Кремниевые соединения широко используются и в химической промышленности для разнообразных нужд.

Кремниевая долина против Силиконовой долины

Другие интересные статьи

А вы чем занимались в первую брачную ночь?...

Топ-3 распространенных продуктов, которые запрещены в некото...

Смешные комиксы (20 фото)

Поделиться ссылкой:

Понравилось это:

Нравится Загрузка...

intofact.ru

Влияние отдельных компонентов на свойства сталей

Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р, S), так и в процессе раскисления (Si, Mn) или из шихты - легированного металлического лома (Ni, Cr и др.).

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

Углерод

При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1% С повышает температуру порога хладноломкости на 20°С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик -таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне- и особенно высокоуглеродистых сталей требует применения? подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Кремний

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера

Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную

стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Кислород и азот

Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% - красноломкость. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250°С.

Водород

Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникать флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

3.2.Влияние легирующих элементов

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости. Никель понижает порог хладноломкости.

Таблица 1.5. Влияние отдельных компонентов на свойства стали

Примечания:1. Настоящая таблица показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов.2. Знаки обозначают: (+) - повышает; (++) - значительно повышает; (-) - снижает; (=) - значительно снижает; (0) - не оказывает заметного влияния.

neva-stal.ru