Энциклопедия по машиностроению XXL. Рекристаллизационный отжиг сталей проводят с целью

Отжиг углеродистых сталей

Термическая обработка – самый распространенный в современной технике способ изменения свойств металлов и сплавов. Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и т. п.) и как окончательную операцию для придания металлу или сплаву такого комплекса свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. Термическая обработка включает в себя следующие основные виды: отжиг I рода, отжиг II рода, закалку с полиморфным превращением, закалку без полиморфного превращения, отпуск, старение.

Эти виды термической обработки относятся как к сталям, так и к различным металлам и сплавам. Рассмотрим термическую обработку сталей.

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Отжиг I рода не связан с фазовыми превращениями. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения (рис. 4.7).

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации. Это достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области, выдерживают в течение 10–20 часов и медленно охлаждают. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или полным отжигом. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

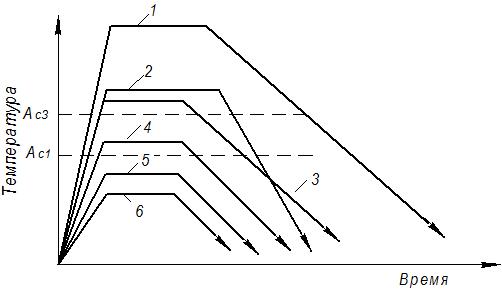

Рис. 4.7. Режимы термической обработки при отжиге: 1 – диффузионном; 2 – нормализационном; 3 – полном; 4 – неполном; 5 – рекристаллизационном; 6 – для снятия напряжений

Рекристаллизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий наклепа в холоднодеформированном металле или сплаве. Для этого его нагревают ~100 °С выше температуры начала рекристаллизации, выдерживают при этой температуре для достижения рекристаллизации по всему объему и медленно охлаждают. Этот вид отжига чаще всего применяется как промежуточная операция для снятия наклепа и восстановления пластичности между операциями холодного деформирования. Для низкоуглеродистых сталей, которые чаще всего подвергаются холодной деформации (прокатке, штамповке, волочению), температура отжига составляет 670–740 °С.

Отжиг, уменьшающий напряжение, – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением, литье, сварке, шлифовании, обработке резанием и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650 °С в зависимости от марки стали и способа обработки.

Отжиг ΙΙ рода основан на использовании фазовых превращений сплавов и состоит в нагреве выше температуры структурного превращения с последующим медленным охлаждением для получения устойчивого структурного состояния сплавов. К отжигам ΙΙ рода относятся: полный, неполный, изотермический, нормализационный (рис. 4.7).

Полный отжиг производится для доэвтектоидных сталей. Для этого стальную деталь нагревают выше критической точки А3на 30–50 °С и после прогрева проводят медленное охлаждение. Как правило, детали охлаждают вместе с печью со скоростью 30–100 °С/час. Структура доэвтектоидной стали после отжига состоит из избыточного феррита и перлита.

Основные цели полного отжига:

· устранение пороков структуры, возникших при предыдущей обработке (литье, горячей деформации, сварке, термообработке), – крупнозернистости и видманштеттовой структуры;

· смягчение стали перед обработкой резанием – получение крупнозернистости для улучшения качества поверхности и большей ломкости стружки низкоуглеродистых сталей;

· уменьшение напряжений.

Неполный отжиг отличается от полного тем, что нагрев производится на 30–50 °С выше критической точки А1 (линия РSК на диаграмме «Железо – цементит»). Эта операция производится как для доэвтектоидных сталей, так и для заэвтектоидных сталей. Охлаждение проводят так же, как и при полном отжиге (вместе с печью). При неполном отжиге не происходит изменение ферритной составляющей структуры в доэвтектоидной стали и цементитной составляющей в заэвтектоидной стали, поэтому полного исправления структуры не происходит. Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, снятия внутренних напряжений.

В заэвтектоидных сталях в результате неполного отжига образуется структура зернистого перлита, обладающая наименьшей твердостью и позволяющая облегчить обработку резанием углеродистых и легированных инструментальных и подшипниковых сталей. Кроме того, зернистый перлит является оптимальной структурой перед закалкой, так как обладает меньшей склонностью к росту аустенитных зерен, широким интервалом закалочных температур, меньшей склонностью к растрескиванию при закалке, а также повышенной прочностью и вязкостью.

Изотермический отжиг заключается в нагреве стали до температуры А3 + (30–50 °С), последующем ускоренном охлаждении до температуры изотермической выдержки ниже точки А1 и дальнейшем охлаждении на спокойном воздухе. Изотермический отжиг по сравнению с обычным отжигом имеет два преимущества:

· больший выигрыш во времени, так как суммарное время ускоренного охлаждения, выдержки и последующего охлаждения может быть меньше медленного охлаждения изделия вместе с печью;

· получение более однородной структуры по сечению изделий, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Нормализационный отжиг (нормализация) применяют как промежуточную операцию для смягчения стали перед обработкой резанием и для общего улучшения ее структуры перед закалкой. При нормализации доэвтектоидную сталь нагревают до температур А3+ (30–50 °С), а заэвтектоидную Аст + (30–50 °С) и после выдержки охлаждают на спокойном воздухе.

Ускоренное по сравнению с отжигом охлаждение обусловливает несколько большее переохлаждение аустенита, поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно.

Прочность стали после нормализации несколько выше, чем после отжига. В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки Аст вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе не успевает образовать грубую сетку, понижающую свойства стали.

4.3. Закалка углеродистых сталей

Закалка – это процесс термической обработки, заключающийся в нагреве до температуры выше критической и последующем быстром охлаждении, при котором образуется неравновесная структура. Существует закалка без полиморфного превращения и закалка с полиморфным превращением.

Закалка с полиморфным превращением – это термическая обработка металлов и сплавов, при которой происходит мартенситное превращение высокотемпературной фазы. Эта закалка применима к тем металлам и сплавам, в которых при охлаждении перестраивается кристаллическая решетка.

Если взять эвтектоидную сталь (0,8 % углерода) с перлитной мягкой структурой и нагреть ее выше точки А1, то перлит превратится в аустенит. При этом в аустените будет растворено все количество углерода, которое имеется в стали, т. е. 0,8 %. Быстрое охлаждение в воде (600 °С/сек) препятствует диффузии углерода из аустенита. Кристаллическая решетка аустенита изменится при охлаждении, т. е. гранецентрированная кубическая решетка аустенита перестраивается в объемно центрированную, но весь имеющийся в стали углерод останется в новой решетке, и это придаст стали высокую твердость и износостойкость.

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. Для углеродистых сталей температуру закалки можно определить по диаграмме «Железо – цементит». Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситном часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). Для заэвтектоидных же сталей закалка от температур выше А1, но ниже Аст дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры А3, наоборот, ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита, росту зерна аустенита, увеличению возможности возникновения больших закалочных напряжений и обезуглероживанию поверхностного слоя.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является та среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита и замедленно в интервале температур мартенситного превращения для обеспечения равномерности этого превращения во всех зонах детали и снижения опасности образования трещин. Наиболее распространенными закалочными средами являются вода, водные растворы солей, щелочей, масло, расплавленные соли. При закалке в этих средах различают три периода:

· пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка», которая равномерно и сплошь окружает изделие, пар отнимает тепло не интенсивно, и скорость охлаждения в этот период сравнительно невелика;

· пузырьковое кипение, наступающее при полном разрушении паровой пленки. В этот период происходит быстрый отвод тепла, так как на образование пузырьков пара расходуется большое количество тепла и температура металла быстро снижается;

· конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости. Теплоотвод в этот период происходит с наименьшей скоростью, которая определяется физическими свойствами жидкости (теплоемкостью, вязкостью и теплопроводностью), разностью температур и скоростью циркуляции.

Закалочная жидкость охлаждает тем интенсивнее, чем шире интервал стадии пузырчатого кипения, т. е. чем выше температура перехода от первой стадии охлаждения ко второй и чем ниже температура перехода от второй стадии к третьей.

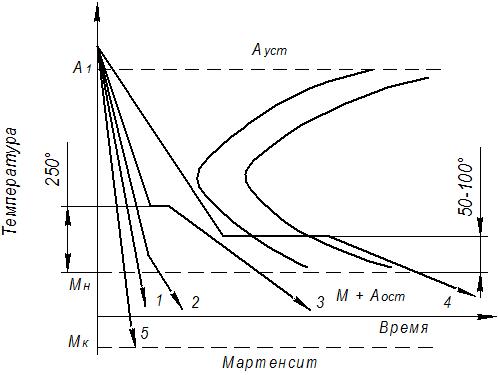

В практике термической обработки сталей нашли широкое применение различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (рис. 4.8).

Рис. 4.8. Способы охлаждения при закалке сталей:

1 – непрерывная закалка; 2 – закалка в двух средах; 3 – ступенчатая закалка;

4 – изотермическая закалка; 5 – обработка холодом

Непрерывная закалка (1) – наиболее простой способ закалки. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Способ применяют при закалке несложных изделий из углеродистых и легированных сталей. Закалочной средой для углеродистых сталей диаметром более 5 мм служит вода, менее 5 мм и легированных – масло.

Закалка в двух средах (2) осуществляется в разных температурных интервалах с разной скоростью охлаждения. Вначале деталь охлаждают в интервале температур 750–400 °С в воде, затем переносят в другую охлаждающую среду – масло. Замедленное охлаждение в масле, где происходит мартенситное превращение, приводит к уменьшению возникающих при закалке внутренних напряжений и опасности появления трещин.Применяется этот способ при закалке инструмента из высокоуглеродистой стали.

При ступенчатой закалке (3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем мартенситная точка данной стали (на 180–250 °С). Охлаждение и выдержка в этой среде обеспечивают равномерное распределение температуры закалочной ванны по всему сечению детали. Затем следует окончательное, обычно медленное охлаждение, во время которого и происходит превращение аустенита в мартенсит. Этот способ дает закалку с минимальными внутренними напряжениями, однако его применение целесообразно для изделий небольшого размера из углеродистых и низколегированных сталей, закаливающихся в воде.

Изотермическая закалка (4) позволяет получать наиболее хорошее сочетание прочностных и пластических свойств. При изотермической закалке нагретую деталь переносят в ванну с расплавленными солями, имеющую температуру на 50–100 °С выше мартенситной точки МH, выдерживают при этой температуре до завершения превращения аустенита в бейнит и затем охлаждают на воздухе. Во всех предыдущих случаях при закалке происходит образование мартенситной структуры.

При изотермической закалке в детали возникают минимальные напряжения, исключается образование трещин и уменьшается деформация.

Обработка холодом (5) применяется для легированных сталей, у которых температура окончания мартенситного превращения МК значительно ниже 0 °С. Если закаливать эти стали обычным способом, то, наряду с мартенситом, в структуре оказывается значительное количество остаточного аустенита. Остаточный аустенит понижает твердость закаленной стали и может вызвать нестабильность размеров готовых деталей, так как в процессе их работы может происходить превращение остаточного аустенита в мартенсит.

Для стабилизации размеров закаленных изделий и повышения их твердости проводится охлаждение до температуры МК, в процессе которого аустенит превращается в мартенсит. Температура МКлегированных сталей находится в широких пределах от –40 до –196 °С. Обработке холодом подвергают быстрорежущие стали, цементованные детали, измерительные инструменты, подшипники и другие особо точные изделия.

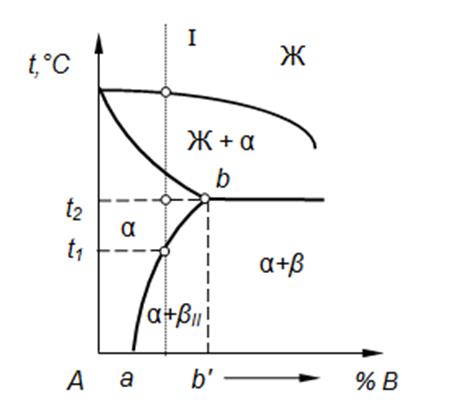

Закалка без полиморфного превращения – это термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. Такая термическая обработка применима к сплавам, у которых одна фаза полностью или частично растворяется в другой.

Рис. 4.9. Диаграмма состояния сплава с переменной растворимостью

компонента В в А

Например, в сплаве I (рис. 4.9) при нагреве до температуры t2 β-фаза растворяется в α-фазе. При обратном медленном охлаждении β-фаза выделяется из α-фазы, в которой концентрация компонента В уменьшается в соответствии с линией предельной растворимости аb. Так как составы α- и β-фаз различны, то выделение β-фазы связано с диффузионным перераспределением компонентов. При достаточном быстром охлаждении диффузионное перераспределение, необходимое для зарождения и роста кристаллов β-фазы, не успевает пройти и эта фаза не выделяется. После такой обработки (закалки) сплав состоит из одного пересыщенного α-твердого раствора.

Закалка без полиморфного превращения широко применяется к алюминиевым, магниевым, никелевым, медным и другим сплавам.

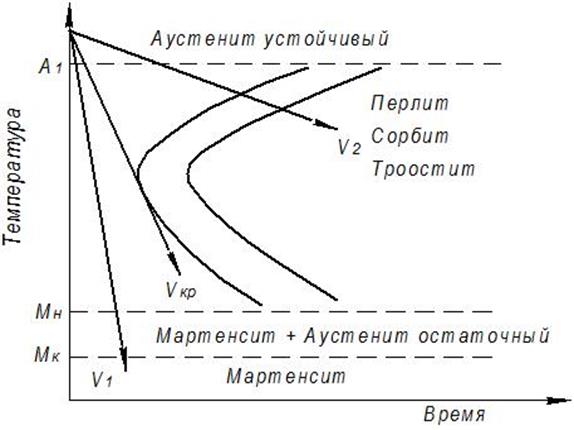

Закаливаемость – способность стали повышать твердость в результате закалки. Необходимым условием закаливаемости стали является переохлаждение ее до температуры ниже точки МН. Минимальная скорость охлаждения аустенита, при которой отсутствует диффузия углерода и происходит превращение в мартенсит, называется критической скоростью охлаждения. Эту скорость можно определить на С-образной диаграмме (рис. 4.10). При закалке скорость охлаждения должна быть больше критической (V1). Для обычных углеродистых сталей значение критической скорости охлаждения составляет около 150 °С/сек, поэтому на практике необходимо охлаждать сталь при закалке очень быстро, чтобы предупредить распад аустенита на ферритоцементитную смесь.

Рис. 4.10. Определение скорости охлаждения при закалке

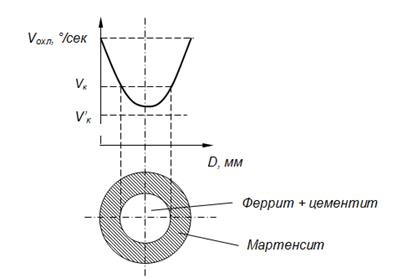

Скорость охлаждения на поверхности изделия может быть больше критической, а в центре меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь. Прокаливаемость – одна из важнейших характеристик стали.

Прокаливаемостью называют способность стали получать закаленный слой на ту или иную глубину с мартенситной или троосто-мартенситной структурой. Для характеристики прокаливаемости стали часто используют в качестве параметра критический диаметр. Критический диаметр – это максимальный диаметр цилиндрического образца, который прокаливается насквозь в данной охлаждающей среде.

Критический диаметр увеличивается и, соответственно, повышается прокаливаемость стали при увеличении охлаждающей способности закалочной среды и при введении в сталь легирующих элементов. Например, углеродистая сталь имеет критический диаметр 8–10 мм. Это значит, что при закалке более крупных изделий из данной стали сердцевина не будет закаленной (рис. 4.11).

Рис. 4.11. Распределение структуры по глубине цилиндрического образца

При поверхностной закалке, основное назначение которой – повышение твердости, износостойкости и предела выносливости обрабатываемого изделия, на некоторую заданную глубину закаливается только верхний слой, тогда как сердцевина изделия остается незакаленной.

Поверхностную закалку осуществляют нагревом токами высокой частоты (ТВЧ) или газовым пламенем. При закалке первым методом стальное изделие 1 размещают внутри индуктора в форме спирали или петли 2 (рис. 4.12). Ток высокой частоты подводится от генератора к индуктору. Во время прохождения тока через индуктор в поверхностных слоях изделия за счет индукции возникает ток противоположного направления 3, нагревающий сталь.

Рис. 4.12. Схема нагрева токами высокой частоты:

1 – деталь; 2 – индуктор; 3 – магнитное поле; I – направление тока в индукторе;

II – направление тока в детали

В связи с тем что скорость нагрева ТВЧ значительно выше скорости нагрева в печи, фазовые превращения в стали происходят при более высоких температурах и температуры нагрева под закалку повышаются. Например, при нагреве ТВЧ со скоростью 400 °С/сек температура закалки стали 40 с 840–860 °С повышается до 930–980 °С. После прогрева стали ТВЧ до температуры закалки изделие охлаждают водой. При закалке ТВЧ получается высокодисперсная структура кристаллов мартенсита, обеспечивающая более высокую твердость и прочность стали, чем при печном нагреве.

При закалке с нагревом пламенем газокислородной горелки, имеющей температуру 2000–3000 °С, получается очень быстрый нагрев некоторого участка поверхности до температуры закалки, после чего из специального охладителя на этот участок направляется струя воды. Перемещая относительно поверхности горелку и одновременно охладитель, можно закалить большую поверхность крупногабаритных изделий.

Вследствие подвода значительного количества тепла поверхность изделия быстро нагревается до температуры закалки, тогда как сердцевина детали не успевает нагреться. Последующее быстрое охлаждение обеспечивает закалку поверхностного слоя. В качестве горючего применяют ацетилен, светильный и природный газы, а также керосин. Для нагрева используют щелевые горелки (имеющие одно отверстие в форме щели) и многопламенные.

Толщина закаленного слоя составляет обычно 2–4 мм, а его твердость 50–56 HRC. В тонком поверхностном слое образуется мартенсит, а в нижележащих слоях троостомартенсит. Пламенная закалка вызывает меньшие деформации, чем объемная, и из-за большой скорости нагрева сохраняет более чистую поверхность детали.

Процесс газопламенной закалки можно легко автоматизировать и включать в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка индукционным нагревом.

Похожие статьи:

poznayka.org

Отжиг стали

Отжигом называется процесс термической обработки, состоящий в нагреве металла до определенной температуры, выдержке и последующем, как правило, медленном охлаждении (в печи) с целью получения более равновесной структуры. На практике различают отжиг I и II рода, что обусловлено назначением и особенностями их исполнения.

Отжиг I рода. К первому роду относят виды отжига, в процессе которых фазовые (полиморфные) превращения отсутствуют, а если они и протекают, то не оказывают решающего влияния на конечную структуру. Поэтому отжиг I рода можно проводить при температурах выше или ниже температур фазовых превращений, причем для любых металлов и сплавов. Этот вид обработки в зависимости от исходного состояния стали и температурных условий его выполнения может включать процессы гомогенизации, рекристаллизации и снятия внутренних остаточных напряжений.

- Гомогенизационный (диффузионный) отжиг. Такой отжиг применяют для выравнивания химической неоднородности (путем диффузии) зерен твердого раствора, т.е. с целью уменьшения дендритной или внутрикристаллитной ликвации в фасонных отливках и в слитках главным образом легированной стали. Кроме того, диффузионный отжиг способствует более благоприятному распределению некоторых неметаллических включений в следствии их частичного растворения и коагуляции. В связи со своим назначением сделать сталь более однородной (гомогенной) этот отжиг иначе называют гомогенизацией. В результате гомогенизации устраняется анизотропия свойств, повышается пластичность и вязкость стали. Нагрев при диффузионном отжиге должен быть высоким (1100 – 1200 °С), так как только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания состава в отдельных объемах слитка.

В зависимости от состава стали и массы обрабатываемого металла продолжительность выдержки составляет 8 - 20 ч. Наиболее интенсивно гомогенизация протекает в начальный период отжига, так как по мере выравнивания состава сплава градиент концентрации, являющийся движущей силой взаимной диффузии, dC/dX уменьшается. Поэтому очень большие выдержки при отжиге не эффективны и экономически не целесообразны. Для сокращения продолжительности процесса и уменьшения расхода топлива в печь загружают горячие слитки (сразу после разливки). Общая продолжительность диффузионного отжига (нагрев, выдержка и медленное охлаждение) крупных слитков металла может достигать 50 - 100 ч. и более.

В результате диффузионного отжига получается крупное зерно. В слитках этот недостаток устраняется при последующей обработке давлением. Перед удалением поверхностных дефектов методом механической обработки слитки после отжига иногда подвергают отпуску при 670 – 680 °С в течение 1 - 16 ч, что снижает твердость. Фасонные отливки после гомогенизации подвергают полному отжигу или нормализации для измельчения зерна и улучшения свойств.

- Рекристаллизационный отжиг. Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. Цель отжига является устранение наклепа и повышение пластичности. Этот вид отжига применяют перед холодной обработкой давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования. В некоторых случаях рекристаллизационный отжиг используют и в качестве окончательной термической обработки.

Температура рекристаллизационного отжига стали зависит от ее состава и чаще находится в пределах 650 - 760 °С. Увеличение в стали содержания углерода и легирующих элементов повышает температуру рекристаллизации. Температура отжига для достижения рекристаллизации по всему объему и для сокращения времени протекания процесса разупрочнения должна превышать температуру порога рекристаллизации. Для низкоуглеродистой (0,08 - 0,20 % С) листовой стали, подвергаемой холодной штамповке, температура рекристаллизационного отжига составляет 680 – 700 °С, с продолжительностью нагрева 8 - 12 ч. Структура листа после отжига - зерно феррита овальной или округлой формы размером 5 - 8-го балла. Отжиг калиброванных прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромокремнистой и др.) проводят при 730 °С, с продолжительностью нагрева от 0,5 до 1,5 ч.

При отжиге стали, кроме рекристаллизации феррита, может протекать процесс коагуляции и сфероидизации цементита. Это повышает пластичность, что облегчает холодную обработку давлением (глубокую вытяжку), Рекристаллизационному отжигу часто подвергают электротехнические, нержавеющие и другие стали.

- Отжиг для снятия остаточных напряжений. Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и др., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т.п. возникли внутренние остаточные напряжения.

Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки (например, резанием), эксплуатации или хранения. Отжиг стальных изделий для снятия напряжений проводят при 200 - 700 °С с последующим медленным охлаждением. Так, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и др.) нередко проходят отжиг после основной механической обработки при 570 - 600 °С в течение 2 - 3 ч, а после окончательной механической обработки для снятия шлифовочных напряжений - при 180 - 200 °С в течение 2 - 2,5 ч. Отжиг для снятия сварочных напряжении проводят при 650 -700 °С. Остаточные напряжения снимаются и при проведении других видов отжига (например, рекристаллизационного, с фазовой перекристаллизацией, а также при высоком отпуске).

Отжиг II рода. Ко второму роду относят виды отжига, при которых фазовые превращения определяют их целевое назначение. Отжиг II рода заключается в нагреве стали до температур выше точек Ас1 или Ас3, выдержке и последующем медленном охлаждении, в результате которого протекающие фазовые превращения приближают сталь к практически равновесному структурному состоянию: феррит + перлит в доэвтектоидных сталях; перлит в эвтектоидной стали; перлит + вторичный цементит в заэвтектоидных сталях. После такого отжига сталь приобретает низкую твердость и прочность при достаточной пластичности. Фазовая перекристаллизация, происходящая при отжиге, измельчает зерно и устраняет строчечность, видманштеттову и другие неблагоприятные с точки зрения уровня механических свойств структуры стали. Различают следующие виды отжига II рода: полный, неполный, изотермический и низкий.

- Полный отжиг. Этому виду отжига подвергают доэвтектоидную сталь с целью создания мелкозернистой структуры, понижения твердости и повышения пластичности, а также снятия внутренних напряжений. Он заключается в нагреве доэвтектоидной стали на 20 – 50 °С выше температуры, соответствующей точке Ас3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении. При этом отжиге происходит полная фазовая перекристаллизация стали (рис.6). Нагрев до указанных температур обеспечивает превращение крупной феррито – перлитной структуры (поз. 2) в мелкую структуру аустенита (поз. 3), поэтому при последующем медленном охлаждении из мелкозернистого аустенита образуется мелкая феррито – перлитной структуры (поз. 4).

Перлит (П) + Феррит (Ф)

Рис. 6. Изменение размера зерна доэвтектоидной стали

при фазовой перекристаллизации

Таким образом, при полном отжиге происходит измельчение феррито - перлитных зерен доэвтектоидной стали, что придает ей высокую вязкость и пластичность и способствует получению требуемого комплекса прочностных свойств после окончательной термической обработки.

Скорость охлаждения при отжиге зависит от устойчивости переохлажденного аустенита (рис. 5), а следовательно, от состава стали. Чем больше устойчивость аустенита в области температур перлитного превращения, тем медленнее должно быть охлаждение. После распада аустенита в перлитной области дальнейшее охлаждение для многих сталей можно ускорить и выполнить даже на воздухе.

Полному отжигу подвергают сортовой прокат, поковки и фасонные отливки только из доэвтектоидной стали. Заэвтектоидную сталь полному отжигу с нагревом выше Аст (линия SE) не подвергают, так как при медленном охлаждении после такого нагрева цементит располагается в виде сетки по границам зерен перлита, ухудшая механические и ударные свойства.

- Неполный отжиг. Этому виду отжига подвергают эвтектоидную и заэвтектоидную сталь с целью превращения пластинчатого перлита и сетки вторичного цементита в структуру зернистого перлита, что обеспечивает более высокий комплекс свойств и лучшую обрабатываемость резанием.

Для получения зернистого перлита заэвтектоидную сталь нагревают до температуры немного выше точки Ас1 (обычно на 10 – 30 °С). При нагреве до такой температуры происходит превращения в аустенит только перлита, а цементит остается, что образует в стали структуру аустенит + цементит. При последующем медленном охлаждении со скоростью (20 – 60 °С/час до Т=700 – 650 °С с дальнейшим охлаждением на воздухе) из аустенита образуется феррито-цементитная структура с зернистой формой цементита – зернистый перлит (рис. 7). В связи с тем, что при этом виде отжига происходит коагуляция и сфероидизация образовавшихся карбидов, его чаще всего называют сфероидизирующим.

Для облегчения образования зернистого перлита процесс нагрева и охлаждения относительно критической точки Ас1 (± 10 – 30 °С) повторяют несколько раз. Такой отжиг называют маятниковым или циклическим.

а б

Рис. 7 Микроструктура заэвтектоидной стали: а – пластинчатый перлит и цементитная сетка; б – зернистый перлит. Х1000

Доэвтектоидные стали неполному отжигу подвергают редко. Это объясняется тем, что в связи с неполной перекристаллизацией (только одного перлита) не происходит измельчение всей структуры и образуется сильная разнозернистость за счет сохранения крупных зерен феррита. В результате комплекс механических свойств такой стали получается хуже, чем после операции полного отжига. Для доэвтектоидных сталей неполный отжиг применяют только для снижения твердости перед обработкой резанием, холодной штамповкой или волочением.

- Изотермический отжиг. Характерной особенностью этого отжига является образование феррито – перлитной структуры в процессе распада аустенита при постоянной температуре, а не в условиях непрерывного охлаждения, как при полном отжиге. При изотермическом отжиге сталь, обычно легированную, нагревают до точки Ас3 + (20 -30 °С) и сравнительно быстро охлаждают (обычно переносом в другую печь,) до температуры, лежащей примерно на 50 – 100 °С ниже точки Аr1. При этой температуре назначают изотермическую выдержку в течении времени, необходимом для полного распада аустенита и образования феррито – перлитной структуры, после чего следует охлаждение на воздухе.

Преимущество изотермического отжига состоит в уменьшении длительности процесса, особенно для легированных сталей, которые приходится очень медленно охлаждать для требуемого снижения твердости. Другим преимуществом этого вида отжига является формирование более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему стали происходит при одинаковой степени переохлаждения. Изотермическому отжигу подвергают штамповки, заготовки инструмента и другие изделия небольших размеров и малых садок металла.

- Низкий отжиг. После горячей обработки давлением сталь чаще всего имеет относительно мелкое зерно при удовлетворительной общей разнозернистости, поэтому для исправления структуры фазовой перекристаллизации (полный отжиг) не требуется. Однако вследствие ускоренного охлаждения после прокатки или другой горячей обработки легированные стали могут иметь неравновесную структуру в виде сорбита, тоостита, бейнита или мартенсита и, как следствие этого, высокую твердость. Для снижения твердости сортовой прокат подвергают низкому отжигу при 650 – 680 °С (несколько ниже точки Ас1). При нагреве до указанных температур происходят процессы распада мартенсита и (или) бейнита, коагуляция карбидов в троостите и, в итоге, снижается твердость. Углеродистые стали подвергают низкому отжигу в тех случаях, когда они предназначаются для обработки резанием, холодной высадки или волочения. После низкого отжига доэвтектоидная сталь лучше обрабатывается резанием, чем после полного отжига, когда в структуре имеются обособленные участки феррита и перлита. Структурно свободный феррит налипает на кромку инструмента, ухудшает качество поверхности изделия, снижает теплоотдачу, и поэтому снижает скорость резания и стойкость инструмента. Для высоколегированных сталей, у которых практически не отмечается перлитного превращения, низкий отжиг является единственной термической обработкой, позволяющей понизить их твердость.

studfiles.net

Технология термической обработки сталей

Термической называют обработку, связанную с нагревом и охлаждением металла с целью изменения его структуры и свойств. Это воздействие может сочетаться с химическим, деформационным, магнитным и другими видами воздействия. Термообработка является одним из важнейших звеньев технологического процесса производства полуфабрикатов, деталей машин; применяется как промежуточная стадия для улучшения технологических свойств (обрабатываемости давлением, резанием и т.д.) и как окончательная операция для придания металлу (сплаву) комплекса механических, физических, химических свойств, которая обеспечивает необходимые эксплуатационные характеристики изделия. Чем ответственней конструкция, тем, как правило, больше в ней термически обработанных деталей.

Температурные режимы термообработки сталей связаны с диаграммой Fе-Fе3С. Равновесные температуры, отвечающие положению линий РSК, GS и SЕ диаграммы, обозначают А1 А3 и Аm соответственно. При нагреве неравновесные температуры превращений обозначают: перлита в аустенит-Аc1 (линия РSК) превращений, связанных с получением однофазной аустенитной структуры, -Аc3 (для доэвтектоидных сталей) (линия GS), Аcm - (для заэвтектоидных сталей) (линия SЕ). При обычных скоростях нагрева неравновесные температуры на 30...50 °С выше соответствующих равновесных.

В зависимости от склонности аустенитного зерна при нагреве к росту различают наследственно крупнозернистые (зерно склонно к росту) и наследственно мелкозернистые (зерно не склонно к росту) стали. Свойства стали, возникшие в результате той или иной обработки, определяются реально образовавшимся зерном - действительным зерном. Наследственная зернистость должна учитываться при назначении режимов обработки, влияющей на размер получаемого действительного зерна, например, при закалке, отжиге.

Среди видов термической обработки сталей выделяют отжиг (первого и второго рода), нормализацию, закалку, отпуск.

Отжигсостоит в нагреве металла, выдержке и последующем медленном охлаждении (вместе с печью). Отжиг приближает металл к равновесию.

Отжиг первого рода проводят для получения более равновесной, чем исходная, структуры, не связывая эту цель с наличием или отсутствием фазовой перекристаллизации. Примерами отжига первого рода являются рекристаллизационный отжиг, диффузионный отжиг.

При рекристаллизационном отжиге деформационно упрочненный металл нагревают несколько выше температурного порога рекристаллизации. В результате отжига материал приобретает такие же механические свойства, какие он имел до деформации.

Диффузионный (гомогенизирующий) отжиг проводят при нагреве до высоких температур (применительно к сталям - значительно выше Аc3 или Аcm), предполагающих интенсивную диффузию атомов. Такому отжигу подвергают, например, отливки для устранения дендритной ликвации (гомогенизации сплава).

При отжиге второго рода непременно протекает, хотя бы частичная, фазовая перекристаллизация. К отжигу второго рода относятся неполный отжиг, полный отжиг.

При неполном отжиге нагрев ведут до температуры Аc1 (ниже Аc3 или Аcm). Происходит частичная перекристаллизация сплава (меняется перлитная составляющая). Чаще неполный отжиг применяют для заэвтектоидных сталей (сфероидизирующий отжиг).

При полном отжиге сталь нагревают до Аc3 или Аcm. Происходит полная перекристаллизация сплава.

Закалка состоит в нагреве сплавов выше температур фазовых превращений, выдержке при высокой температуре и последующем быстром охлаждения, фиксирующем их высокотемпературное состояние (истинная закалка) или состояние, промежуточное между высокотемпературным и равновесным, характерным для нормальной температуры.

Теоретическая возможность осуществления закалки определяется видом диаграммы состояния системы, которой принадлежит сплав. Необходимо, чтобы при нагреве он испытывал, хотя бы частичную, твердофазовую перекристаллизацию. При закалочных скоростях охлаждения диффузионные процессы в металле в значительной степени подавлены, и, следовательно, фазовые превращения не могут не отличаться от равновесных. (Отставание диффузионных процессов в твердой фазе при неравновесном охлаждении даже при кристаллизации из жидкого расплава приводит к разнородности состава кристаллов в центре и на периферии).

Применительно к сталям нагрев при закалке обычно ведут до температуры Ас3 (доэвтектоидные стали) и Ас1 (заэвтектоидные стали). Если нагрев ведется до температур Аc3 или Аcm, то такая закалка называется полной, если до Аc1 – неполной.

В зависимости от скорости охлаждения существуют два принципиально различных способа закалки - закалка на ферритно-цементитные смеси и закалка на мартенсит. При охлаждении со скоростью ниже критической, т.е. такой минимальной скорости, которая необходима для образования мартенсита, возникают структуры перлитного типа (перлит, сорбит, троостит, бейнит). Сорбит и троостит отличаются от перлита и друг от друга степенью дисперсности (троостит дисперснее сорбита, а последний - перлита). Чем структура дисперснее, тем выше ее механические свойства.

Охлаждение со скоростью выше критической ведет к превращению аустенита в мартенсит. Суть превращения состоит в перестройке кристаллической решетки аустенита (ГЦК) в решетку феррита (ОЦК). При этом углерод, растворенный в аустените, оказывается полностью в решетке феррита. Таким образом, мартенсит представляет собой пересыщенный твердый раствор углерода в феррите. Кристаллическая решетка мартенсита - тетрагональная (искаженная решетка феррита с увеличенным параметром с).

Если при полной закалке (полном отжиге) охлаждение нагретой заготовки ведут на спокойном воздухе, то такая термическая обработка называется нормализацией.

Большинство легирующих элементов, растворенных в аустените, повышают его временную устойчивость, сдвигая С-образные кривые изотермического превращения аустенита вправо по координатной оси времени. При этом критическая скорость закалки уменьшается. (В сталях мартенситного типа этого уменьшения оказывается достаточно, чтобы уже при нормализации получить мартенситную структуру).

Мартенситное превращение протекает по бездиффузионному, сдвиговому механизму. Под действием напряжений, возникающих при быстром охлаждении сплава, в кристаллической решетке аустенита происходит сдвиг по плоскостям легкого скольжения {111} с одновременной g — a перестройкой. Отличительными особенностями мартенситного превращения являются бездиффузионность и ориентированность (пластины мартенсита находятся под определенными углами относительно друг друга в соответствии с расположением плоскостей легкого скольжения в аустените).

Мартенситное превращение не захватывает всю аустенитную структуру. Часть аустенита сохраняется в закаленной стали. Такой аустенит называют остаточным. Количество остаточного аустенита определяется режимами термической обработки и зависит от температур начала и конца мартенситного превращения.

Мартенсит – самая твердая структура, образующаяся при термообработке сталей. Чем больше в нем углерода, тем он тверже.

Заэвтектоидные стали, в отличие от доэвтектоидных, подвергают неполной закалке. Это объясняется тем, что избыточная фаза заэвтектоидных сталей (цементит) обладает высокой твердостью, и наличие дисперсных включений цементита повышает износостойкость стали. Нагрев до Аcm привел бы к растворению цементита и, кроме того, к укрупнению аустенитного зерна, а, следовательно, к возникновению после закалки структуры крупноигольчатого мартенсита, обладающего пониженными механическими свойствами. Если неполной закалке подвергнуть доэвтектоидную сталь, то избыточная фаза (феррит), имеющая малую твердость, понизит механические свойства закаленного сплава.

Температура начала мартенситного превращения не зависит от скорости охлаждения, а определяется составом сплава. Углерод и большинство легирующих элементов сдвигают точки начала и конца превращения к более низким температурам.

Мартенсит – термодинамически неустойчивая структура. Нагрев, повышая подвижность атомов, приводит к образованию более устойчивых структур (троостит, сорбит, перлит). С повышением температуры снижается твердость и возрастает пластичность сплава.

Большинство легирующих элементов сдерживают мартенситное превращение, сдвигая его в область более высоких температур.

Следует различать термины "закаливаемость" и "прокаливаемость". Закаливаемость – это способность металла повышать твердость при закалке. Прокаливаемость – это глубина, на которую распространяется закаленная область. При сквозной прокаливаемости свойства материала однородны и достаточно высоки по всему сечению. Количественно прокаливаемость оценивается критическим диаметром, под которым понимают наибольший диаметр прутка, прокаливающегося насквозь (в центре возникает полумартенситная структура, состоящая на 50 % из троостита и на 50 % из мартенсита) в данном охладителе. Чем больше скорость теплоотвода (охлаждения), тем на большую глубину прокаливается изделие. Поэтому критический диаметр при охлаждении в воде больше, чем в масле, и тем более больше, чем на воздухе. Особенно сильно увеличивают прокаливаемость сталей легирующие элементы (кроме кобальта), растворенные в аустените. Критический диаметр зависит от критической скорости закалки. Чем скорость меньше, тем больше диаметр.

Термическая обработка, состоящая в нагреве закаленной стали до температуры ниже А1, выдержке и последующем охлаждении с произвольной скоростью, называется отпуском. Чем выше нагрев, тем в большей степени структура приближается к равновесной. Различают три вида отпуска: низкий (t = 150 ... 250 °С), средний (t = 350 ... 500 °С) и высокий (t = 500 ... 680 °С).

Сочетание закалки и высокого отпуска называют улучшением, а стали, предназначенные для такой обработки (среднеуглеродистые стали) - улучшаемыми.

В некоторых случаях нагрев при отпуске заменяют длительной выдержкой при нормальной температуре. Такая обработка называется старением. Если старение проводят с небольшим нагревом, то его называют искусственным.

Обычно при среднем отпуске образуется трооститная структура, при высоком - сорбитная. От одноименных структур закалки троостит и сорбит отпуска отличается тем, что цементитные частицы в них имеет зернистую форму (в структурах закалки - пластинчатую).

Похожие статьи:

poznayka.org

Отжиг стали рекристаллизационный - Энциклопедия по машиностроению XXL

Остаточные напряжения снимаются и при проведении других видов отжига (например, рекристаллизационного, с фазовой перекристаллизацией, а также при отпуске — особенно высоком закаленной стали). [c.193]Подробные исследования влияния критической степени деформации на механические свойства и величину зерна пластически деформированной стали рекристаллизационного отжига при температуре 500° С показывают, что для нее критической степенью деформации является предварительное обжатие до 10—20%. Нагрев деформированного металла не только сказывается на изменении статических характеристик металла, но и заметно влияет на изменение предела выносливости. Это имеет большое значение применительно к тем деталям, которые в процессе изготовления или в условиях эксплуатации подвергаются кратковременному воздействию повышенной температуры. [c.356]

Для низкоуглеродистых сталей рекристаллизационный отжиг осуществляется при 680—700° С. [c.112]Иногда рекристаллизационный отжиг стали (см. фиг. 142) заменяют низкотемпературным отжигом (отпуском) для снятия внутренних напряжений, который производят при 300—400 С. Например, навитые в холодном состоянии пружины клапанов подвергают такому отжигу при температурах порядка 350° С для снятия остаточных напряжений первого рода и устранения изменения размеров пружин в работе. [c.226]

Температура рекристаллизационного отжига стали [c.295]

Отжиг стали может быть с фазовой перекристаллизацией (полный, изотермический, на зернистый перлит) и диффузионный, а также без фазовой перекристаллизации — рекристаллизационный. [c.130]

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением. Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижаются твердость и прочность, но повышаются показатели пластичности — относительное удлинение и ударная вязкость. [c.133]

Рекристаллизационный отжиг. Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. Этот вид отжига применяют перед холодной обработкой давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования. В некоторых случаях рекристаллизационный отжиг используют и в качестве окончательной термической обработки. [c.219]

Температура рекристаллизационного отжига стали зависит от ее состава и чаще находится в пределах 650—700°С. [c.219]

Повышение пластичности Низкоуглеродистые стали рекристаллизационный отжиГ [c.109]

Восстановление пластичности и уничтожение наклепа может быть достигнуто обычным фазовым отжигом. Но чаще для восстановления пластичности наклепанной стали применяют специальный рекристаллизационный отжиг. При рекристаллизационном отжиге происходит постепенный рост новых равноосных зерен из старых вытянутых зерен. Зерна постепенно становятся равноосными (фиг. 78 н 79). [c.118]

Рекристаллизационный отжиг применяется для уничтожения наклепа. При холодной обработке стали, прокатке, волочении проволоки, штамповке сталь получает холодное деформирование (наклепывается). Наклеп выражается в том, что сталь после холодной обработки приобретает жесткость и становится малопластичной. Такую сталь трудно обрабатывать. Рекристаллизационный отжиг снимает эти деформации, и сталь приобретает свои первоначальные свойства. Структура наклепанной и отожженной стали показана на рис. 23. При рекристаллизационном отжиге сталь нагревается до температуры 680—700°, дается небольшая выдержка при этой температуре, после чего она охлаждается на воздухе. [c.44]

В установке может быть предусмотрена последующая термическая обработка нанесенного покрытия (камера 14) для улучшения адгезии за счет диффузионных процессов на границе покрытие—сталь или для упорядочения структуры покрытия и стали (рекристаллизационный отжиг). Такую термообработку проводят при помощи электронно-лучевых нагревателей. Выходную шлюзовую систему разделяют на две части, между которыми располагают камеру 13 окончательного охлаждения полосы в не- [c.214]

Отжиг, увеличивающий зерно, - отжиг стали при температуре 950+1200 °С с целью увеличения размера зерна. Его проводят, например, для трансформаторной стали или технического железа, чтобы обеспечить наиболее высокие магнитные свойства. Такой отжиг проводится для каждого сплава при определенной деформации и температуре и по механизму является рекристаллизационным. [c.432]

Температура рекристаллизации тем ниже, чем больше степень деформации, чем меньше величина исходного зерна, чем продолжительнее нагрев, чем больше содержание углерода. Как показывает опыт, температура рекристаллизации для железа и стали лежит В пределах 450—650° [5]. На практике рекристаллизационный отжиг стали производят при 550—680°. [c.408]

Рекристаллизационный отжиг титана и его сплавов проводят при 700—800°С, что значительно превосходит температуру рекристаллизации (500°С). Эта температура достаточна для быстрого устранения наклепа. Фазовые превращения, рассмотренные ранее, позволяют проводить различные операции закалки и отпуска (старения). Хотя при этом значительного изменения свойств не происходит как при термической обработке стали, тем не менее определенные изменения наблюдаются, и в последнее время при работе сплавов предусматривается воз- [c.517]

Для некоторых металлов значение температурного порога рекристаллизации приведено в табл.2. Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600...700 °С, латуней и бронз при 560...700 С, алюминиевых сплавов при 350...450 °С, титановых сплавов при 550...750 С. [c.28]

Рекристаллизационный отжиг. Это нагрев холоднодеформированной стали выше температурного порога рекристаллизации (Тр), вь[держка при этой температуре с последующим охлаждением. Этот вид отжига чаше применяют как промежуточную операцию для снятия наклепа между операциями холодного деформирования. Для углеродистых сталей с 0,08...0,2 "о С температура отжига 680...700 С. [c.63]

I мм. Испытание на выносливость производилось при изгибе с вращением. Результаты этих испытаний показали, что с ростом температуры рекристаллизационного отжига до 300° С происходит повышение предела выносливости. Отжиг при температуре 600° С снижает предел выносливости на 20% по отношению к пределу выносливости стали, отожженной при температуре 300° С. Приведенные данные о влиянии пластической деформа- [c.356]

Сплав АСС-6-5 имеет в своем составе 5% свинца, что обеспечивает подшипникам с рабочим слоем из этого сплава более высокие антизадирные свойства в широком интервале нагрузок и скоростей. Сплав применяется в виде тонкого слоя по стали. Специальный состав промежуточного подслоя между сталью и сплавом АСС позволяет применять рекристаллизационный отжиг для биметаллической полосы, что позволило применить этот биметалл для изготовления свертных втулок взамен бронзовых и из специальной латуни для автомобильных двигателей. При испытании сплава в шатунных и коренных подшипниках автомобильных двигателей было установлено, что он обладает высокой усталостной прочностью, но отмечены несколько более высокие износы шеек вала по сравнению с валами, работавшими со стандартными баббитовыми (БТ, Б-89 и СОС-6-6) подшипниками. [c.119]

Рекристаллизационный отжиг после холодной прокатки производится в печах с температурой 700° С в течение 10—12 час. Листы укладываются толстыми стопами по 10 /и и для предохранения их от окисления отжигаются в сварных ящиках или под колпаками с защитной атмосферой. При замедленном охлаждении листов в толстых стопах увеличивается опасность получения малопластичной (хрупкой) стали с значительными выделениями структурно свободного цементита. [c.401]

Рекристаллизационный отжиг состоит из нагрева стали до температуры выше температуры рекристаллизации на 150— 250° С, выдержки при этой температуре и последующего охлаждения. [c.668]

Рекристаллизационный отжиг заключается в нагреве стали до температуры выше температуры рекристаллизации на 150- - 250 С, выдержке при этой температуре и последуюш,ем охлаждении. Температура рекристаллизации (по Боч-вару) определяется по формуле Тр . абс = 0,4 Тпл.абс, где Г . абс — температура плавления абсолютная. [c.112]

При отжиге стали, кроме рекристаллизации ( еррита, может протекать ироцесс коагуляции и сфероидизации ттементита. Это повышает пластичность, что облегчает холодную обработку давлением (глубокую вытяжку). Рекристаллизационному отжигу часто подвергают электротехнические, нержавею1цие и другие стали. [c.192]

Рекристаллизационным называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку при температуре выше температуры рекристаллизации, но ниже температуры фазового превращения с выдержкой при этой температуре и последующим охлаждением (см. фиг. 142). При таком отжиге полностью завершается возврат и рекристаллизация. Рекри-сталлизационный отжиг устраняет твердую да юрмированную структуру, заменяя ее мелкозернистой, равноосной, мягкой и вязкой структурой. [c.225]

Рекристаллизационный отжиг предназначен для снятия наклепа и внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450 °С (см. раздел 1.3). Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже критической точки А ,. Поэтому температура нагрева для рекристаллизационного отжига стали составляет 650-700 °С. В результате рекристал-лизационного отжига образуется однородная мелкозер- [c.120]

D) Этот ответ характеризует возврат - стадию рекристаллизацион-ного отжига сталей, но не естественно состаренных алюминиевых сплавов. [c.124]

Рекристаллизационный отжиг. Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристализации, выдержке при этой температуре с последующим охлаждением. Этот вид отжига применяется перед холодной обработкой давлением и как промежуточная операция для снятия наклепа между операциями холодного деформирования. [c.205]

Отжиг первого рода. Рекристаллизационный отжиг применяют с целью снятия наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатки, волочения, штамповки). При проведении рекристаллизацио иного отжига сталь нагревают до температуры выше порога рекристаллизации, выдерживают при этой температуре и затем охлаждают. Скорость нагрева и охлаждения большого значения не имеет. Рекристаллизационный отжиг можно применять также как промежуточный для повышения пластичности и предупреждения появления трещин в стали при ее холодной обработке давлением (например, при волочении). [c.180]

Иногда рекристаллизационный отжиг стали (фиг. 136) применяется только для снятия внутренних напряжений и произвощтся при низких температурах (300—400 ). Например, навитые в холодном состоянии винтовые пружины клапанов подвергаются отжигу при температурах порядка 350 для снятия остаточных напряжений 1-го рода и устранения изменения их размеров в работе. [c.212]

Рекрисгпаллизационный (низкий) отжиг состоит из нагрева стали до температуры на 50—100° С ниже динии PSK (но выше температуры рекристаллизации), выдержки при этой температуре и последующего охлаждения на воздухе (см. рис. 9.1). Рекристаллизационный отжиг применяют для снятия наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатки, волочения, штамповки) или как промежуточный отжиг для повышения пластичности и предупреждения появления трещин в стали при холодной обработке давлением. [c.115]

Рекристаллизационный отжиг - это нагрев холоднодеформированной стали выше температурного порога рекристаллизации, выдержка при этой температуре с последующим охлаждением. Этот ви/1 отжига чаше применяют как промежуточную операцию для снятия наклепа между операциями холоа-ного деформирования. [c.53]

ОСЛАБЛЕНИЕ ТЕКСТУРЫ ПРИ РЕКРИСТАЛЛИЗАЦИИ. Пути ослабления текстуры деформации или предотвращения образования острых текстур рекристаллизации с помощью рекристаллизационных отжигов изучены слабо. Относительно более детально они изучены применительно к условиям получения малотекстурованной электротехнической (динамной) стали. Вместе с тем предшествующее рассмотрение условий получения разного типа текстур позволяет указать некоторые способы ослабления текстур и связанной с ними анизотропии, если она нежелательна. [c.418]

По своим одноимеппым характеристикам физических свойств приведенные стали имеют небольшие различия ири их одинаковом структурном состоянии, т. е, при одинаковом виде термической обработки. Так, например, плотность в зависимости от химического состава стали при комнатной температуре составляет 7,7—7,86 г/см . При повышении температуры плотность стали уменьшается, а при понижении — увеличивается в связи с изменением параметра решетки и температурного коэффициента термического расширения (КТР). Холодная пластическая деформация, закалка уменьшают плотность стали, а последующий рекристаллизационный отжиг после холодной пластической деформации или отпуск после закалки увеличивает плотность стали. [c.7]

Было исследовано влияние нагартовки до и после сварки, а также частичного и полного рекристаллизационного отжига после дуговой сварки и нагартовки. При исследовании дисперсноупрочненной нержавеющей стали А-286 использовали дуговую сварку расходуемым электродом с присадочной проволокой марки IN-92. [c.240]

Нагартовка сварных соединений стали Кгогпагс 58 приводит к снижению вязкости разрушения при 4 К и увеличению пределов текучести и прочности надрезанного образца. Частичный или полный рекристаллизационный отжиг сварных образцов после их нагартовки является эффективным методом повышения значений Ki J), при этом снижаются значения сто,2 и Ств, а место разрушения сдвигается на основной металл из зоны шва. [c.250]

Влияние рекристаллизационного отжига на предел выносливости упрочненной обкаткой детали из стали 25 изучалось д-ром техн. наук проф. И. В. Кудрявцевым. Обкаткой роликами на образцах создавался поверхностный наклеп на глубину более [c.356]

Биметаллическая полоса сталь—сплав KS411B перед изготовлением из нее вкладышей подвергается рекристаллизационному отжигу, в связи с чем она имеет специальный промежуточный слой алюминиевого сплава с кремнием. [c.124]

Рекристаллизационный отжиг применяется для деформированной в холодном состоянии (наклепанной, нагарто-ванной) стали (холодноштампованные изделия, холоднокатанные лист и лента, холоднотянутые прутки и проволока), которая благодаря наклепу становится прочной и твердой при понижении ее пластичности (табл. 4) целью этого отжига является восстановление исходных свойств стали — понижение твердости, восстановление пластичности и вязкости при некотором понижении прочности (табл. 5), получение равноосных неде-формироваиных зерен, снятие внутренних напряжений и улучшение деформируемости при последующей холодной обработке — волочении, штамповке, прокатке. [c.668]

Для повышения пластичности наклепанного металла применяют рекристаллизационный отжиг. В котлострое-нии заготовки толстостенных обечаек барабанов котлов при вальцовке, а также гибы труб из некоторых ферри-то-мартенситных сталей подвергают промежуточному отжигу. Для ускорения процесса этот отжиг проводят обычно при температурах выше порога рекристаллиза-32 [c.32]

mash-xxl.info

Рекристаллизационный отжиг - Рекристаллизационный и дорекристаллизационный отжиги - Отжиг первого рода

Рекристаллизационный отжиг подразделяют на полный, неполный и текстурирующий. Полный рекристаллизационный отжиг, обычно называемый просто рекристаллизационным — одна из наиболее широко применяемых операций термообработки.

Рекристаллизационный отжиг используют в промышленности как первоначальную операцию перед холодной обработкой давлением (для придания материалу наибольшей пластичности), как промежуточный процесс между операциями холодного деформирования (для снятия наклепа) и как окончательную (выходную) термическую обработку (для придания полуфабрикату или изделию необходимых свойств).

Рекристаллизационный отжиг сталей, цветных металлов и сплавов применяют после холодной прокатки листов, лент и фольги, холодного волочения труб, прутков и проволоки, холодной штамповки и других видов холодной, а также теплой обработки давлением (при теплой обработке давлением металл значительно наклепывается, хотя и слабее, чем при холодной).

В отдельных случаях рекристаллизационный отжиг следует за горячей обработкой давлением. Например, горячекатаные рулоны из некоторых алюминиевых сплавов перед холодной прокаткой отжигают для снятия остатков наклепа, так как в конце горячей прокатки, когда лист был захоложен до температур 280 — 330 °С, медленная рекристаллизация не успела полностью пройти и снять наклеп.

В производстве полуфабрикатов и изделий из цветных металлов и сплавов рекристаллизационный отжиг как самостоятельная операция термообработки распространена гораздо шире, чем в технологии производства стали. Объясняется это тем, что по сравнению со сталями холодной обработке давлением подвергают несравненно большую долю цветных металлов и сплавов.

Температура полного рекристаллизационного отжига должна быть выше tкр. Если металл или сплав имеет критические точки в твердом состоянии, то температура чисто рекристаллизационного отжига должна находиться ниже критической точки, например точки Ас1 в стали или температуры полиморфного превращения в титановых сплавах. При нагреве выше температуры α + β → β — перехода в титановых сплавах вырастает очень крупное зерно.

Ниже приведены примерные температуры полного рекристаллизационного отжига разных материалов, °С:

| Углеродистая сталь | 650 — 710 |

| Медь | 500 — 700 |

| Латуни и бронзы | 600 — 700 |

| Медноникелевые сплавы | 700 — 850 |

| Никель | 700 — 800 |

| Никелевые сплавы | 800 — 1150 |

| Титан | 670 — 690 |

| Алюминий | 300 — 500 |

| Алюминиевые сплавы | 350 — 430 |

| Магниевые сплавы | 300 — 400 |

Время выдержки обычно составляет 10 — 60 мин. При выборе времени выдержки иногда приходится учитывать побочные процессы. Так, основным процессом при отжиге холоднодеформированных сталей ниже точки Ас1 является рекристаллизация феррита. Но, кроме нее, может идти сфероидизация цементита.

Время, необходимое для полной рекристаллизации, не превышает 60 мин, а если требуется перевести цементит в зернистую форму, время выдержки доходит до нескольких часов (зернистая форма цементита наиболее благоприятна для последующего холодного деформирования).

«Теория термической обработки металлов»,И.И.Новиков

Оптимальный режим отжига можно выбрать по графикам температурной зависимости свойств (смотрите Влияние температуры отжига и Влияние температуры часового отжига). Так, для восстановления пластичности меди можно рекомендовать часовой отжиг при 500 — 700 °С (смотрите Влияние температуры часового отжига). Верхняя температурная граница отжига выбрана ниже температуры перегрева (~800 °С), а нижняя — с некоторым превышением tкp…

Основные параметры отжига наклепанных металлов и сплавов — температура и продолжительность. Они определяют характер и полноту структурных изменений при отжиге, а также свойства металла и сплава после отжига. В отдельных случаях, которые будут рассмотрены ниже, важную роль играют также скорость нагрева до температуры отжига и скорость охлаждения с этой температуры. Режим отжига каждого металла и…

Давно было замечено, что при низкотемпературном отжиге некоторых металлов и сплавов до начала рекристаллизации значительно повышаются твердость, предел прочности и особенно пределы текучести и упругости. У каждого из таких материалов имеется своя оптимальная температура отжига, при которой упрочнение максимально. Максимальный прирост предела упругости (Δσ/σ ) после дорекристаллизационного получасового отжига при оптимальной температуре (tопт) (Э. Н….

Электросопротивление изменяется при отжиге сложным образом. У многих деформированных металлов и неупорядоченных твердых растворов электросопротивление в значительной степени восстанавливается при дорекристаллизационном отжиге. Первичная рекристаллизация окончательно снимает деформационный прирост электросопротивления. Принято считать, что с повышением температуры рекристаллизационного отжига электросопротивление снижается (если при наклепе оно возрастало). Но справочные данные не согласуются с этим представлением. У меди, никеля,…

В рекристаллизованном металле с хаотично ориентированными кристаллитами векторные свойства отдельных монокристаллов статистически усредняются по всем направлениям в макрообъеме поликристалла. При наличии текстуры рекристаллизации отожженный металл анизотропен. Его анизотропия проявляется тем сильнее, чем совершеннее текстура. Чаще всего анизотропия свойств вредна, но в отдельных случаях требуется получить изделие, в котором какое-то свойство должно быть усилено в определенном…

www.ktovdome.ru

Температура рекристаллизационного отжига - Энциклопедия по машиностроению XXL

I мм. Испытание на выносливость производилось при изгибе с вращением. Результаты этих испытаний показали, что с ростом температуры рекристаллизационного отжига до 300° С происходит повышение предела выносливости. Отжиг при температуре 600° С снижает предел выносливости на 20% по отношению к пределу выносливости стали, отожженной при температуре 300° С. Приведенные данные о влиянии пластической деформа- [c.356]Так, например, гомогенизационный (диффузионный) отжиг (см. рис. 4.6, а, 1) выравнивает и устраняет неоднородность химического состава (ликвации) отливок, слитков, наплавленного металла за счет протекания диффузионных процессов при высоких температурах. Чем сильнее неоднородность, тем более продолжительной должна быть выдержка при высокой температуре. Рекристаллизационный отжиг (см. рис. 4.6, а, 2), который включает нафев металла выше температуры его рекристаллизации (примерно до 0,5 от температуры его плавления), дает возможность устранить структурную неоднородность (текстуру) и упрочнение (наклеп), вызванные предшествующей холодной пластической деформацией, и повысить пластичность. [c.486]

Выбирая определенные степени деформации и температуру рекристаллизационного отжига металла, можно получить нужный размер зерна. [c.73]Так как установленная зависимость является ориентировочной, то температура рекристаллизационного отжига обычно назначается значительно выше температуры рекристаллизации, например, для железа и низкоуглеродистой стали около 650—700° С. [c.71]

Для мягкой стали температура рекристаллизационного отжига 650—700° С. Это удобно для производства, так как даже при отсутствии защитной атмосферы не происходит большого обезуглероживания и окисления на поверхности стали. Однако в случае неравномерной деформации стали при холодной штамповке и наличия в некоторых частях полуфабриката зон критического наклепа при межоперационном рекристаллизационном отжиге получается гигант- [c.225]

Для снятия наклепа, получающегося после холодной деформации, алюминий отжигается при 350—360° С. Более высокие температуры рекристаллизационного отжига влекут за собой образование грубого зерна. [c.422]

Температура рекристаллизационного отжига и время выдержки зависят от вида и размеров деформированного полуфабриката и назначения отжига (промежуточный между операциями пластической деформации или окончательный) (табл. 19.5). [c.726]

Температура рекристаллизационного отжига стали [c.295]

Температура рекристаллизационного отжига зависит от температуры плавления металла и находится в следующей зависимости [c.217]

В качестве примера определим температуру рекристаллизационного отжига железа. Температура плавления железа по стоградусной шкале [c.217]

Тогда температура рекристаллизационного отжига будет равна Трек = 0,4 Тпл = 0,4 1803 = 721,2°С или по стоградусной шкале [c.218]

Зная температуру рекристаллизационного отжига, можно избежать образования наклепа и разрушения металла при его обработке. Для этого в процессе обработки металл необходимо периодически подвергать рекристаллизационному отжигу для устранения наклепа. [c.218]

Тип и степень совершенства текстуры рекристаллизации зависят от большого числа факторов — степени совершенства текстуры деформации, температуры рекристаллизационного отжига, наличия примесей и др. [c.143]

Температура рекристаллизационного отжига стали зависит от ее состава и чаще находится в пределах 650—700°С. [c.219]

Рекристаллизационный отжиг. Рекристаллизационный отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации применяется для снятия наклепа и получения мелкого зерна. У большинства алюминиевых сплавов при степени деформации 50— 75% температура начала рекристаллизации находится в пределах 290—400°С. Температура рекристаллизационного отжига в зависимости от состава сплава колеблется от 350 до 500°С, выдержкой 0,5—2,0 ч. После рекристаллизационного отжига сплавов, неупрочняемых термической обработкой, скорость охлаждения выбирают произвольно. Для сплавов, упрочняемых термической обработкой, скорость охлаждения до 200—250°С доллхолодной деформации или между горячей и холодной деформациями. [c.369]

Как уже говорилось выше, на сплющивание зерен влияют условия горячей прокатки, степень обжатия при холодной прокатке, скорость нагрева и температура рекристаллизационного отжига, а также химический состав стали [11]. [c.107]

| Рис. 32. Влияние времени и температуры рекристаллизационного отжига на кинетику выпадения нитрида ванадия в стали для глубокой вытяжки, содержащей 0,06% С 0,038% V и 0,0053% N [20]. Время отжига | ![Рис. 32. Влияние времени и температуры рекристаллизационного отжига на кинетику выпадения <a href="/info/117073">нитрида ванадия</a> в стали для глубокой вытяжки, содержащей 0,06% С 0,038% V и 0,0053% N [20]. Время отжига](/800/600/http/mash-xxl.info/pic1/015077039112070091172037057107132218228230159105.png) |

Например, относительное удлинение б, %, нестареющей стали для глубокой вытяжки, раскисленной алюминием, в зависимости от температуры рекристаллизационного отжига, содержания углерода и степени деформации при холодной прокатке перед отжигом [вО] изменяется следующим образом [c.127]

Увеличение степени обжатия при холодной прокатке перед отжигом и увеличение в стали содержания углерода (см. рис. 40) влияет на конечные механические свойства, в особенности при более низких температурах рекристаллизационного отжига. Более благоприятные пластические свойства и способность к вытяжке имеет сталь, раскисленная алюминием и имеющая структуру со сплющенными вытянутыми зернами феррита, чем сталь с равноосными зернами . На глубину выдавливания колпачка (по Эриксену) влияют также условия отжига. Наибольшая глубина выдавливания достигается после рекристаллизационного отжига при температуре, близкой к точке Ас. При повышении температуры отжига выше температуры Ас глубина выдавливания колпачка постепенно падает более заметное падение глубины выдавливания происходит при грубозернистой структуре материала 10]. Низкие температуры отжига уменьшают глубину выдавливания колпачка [10]. [c.129]

Рекристаллизационный отжиг всех марок углеродистой стали производится при одной и той же температуре 680—700°. Этой температуры оказывается соверщенно достаточно для полного устранения наклепа, т. е. для возвращения стали свойств, которые она имела до холодной обработки давлением. Время выдержки при температуре рекристаллизационного отжига берется наименьшее, необходимое только для полного прогрева детали. [c.156]

Температуру рекристаллизационного отжига выбирают значительно выше температуры рекристаллизации, вычисленной по уравнению А. А. Бочвара, например, для железа она составляет 650— 700°. [c.107]

Металл, сплав Температура рекристаллизации в Температура рекристаллизационного отжига в °С [c.194]

Для алюминия и алюминиевых сплавов (а также для других цветных металлов и сплавов) рекристаллизационный отжиг применяют гораздо шире, чем для стали. Это объясняется тем, что такие металлы, как алюминий и медь (используемые в промышленности в чистом виде), а также многие сплавы на их основе, не упрочняются закалкой и повышение их механических свойств может быть достигнуто только холодной обработкой давлением, а промежуточной операцией при такой обработке (для восстановления пластичности) является рекристаллизационный отжиг. Кроме того, сплавы, упрочняемые закалкой, часто подвергают холодной обработке давлением с последующим рекристаллиза-ционным отжигом для придания требуемых свойств. Температура рекристаллизационного отжига алюминиевых сплавов 300—500° С, выдержка 0,5—2 ч. [c.181]

Отжиг. Рекристаллизационный отжиг применяют для титана и а-сплавов для снятия наклепа после их холодной обработки давлением. Температура рекристаллизационного отжига 520— 850° С в зависимости от химического состава сплава (легирующие элементы повышают температуру рекристаллизации) и вида полуфабриката (более низкая температура для листов, более высокая для прутков, поковок, штампованных деталей). [c.195]

Наглядное представление о влиянии температуры и степени деформации на размер зерна дают диаграммы рекристаллизации (рис. 45). С помощью этих диаграмм можно в первом приближении выбрать степень деформации и температуру рекристаллизационного отжига, при которых исключается вероятность сильного роста зерен металла. Для уточнения температуры отжига необходимо учитывать содержание примесей в металле, величину зерна до деформации, скорость нагрева, длительность выдержки и другие факторы. [c.82]

Отжиг — термическая обработка, заключающаяся в нагреве до определенной температуры, выдержке и последующем медленном охлаждении с целью получения более равновесной структуры (состава сплава) вызывает уменьшение прочности и твердости стали, повышение пластичности и снятие остаточных напряжений. Используют несколько видов и разновидностей отжига сплава [13]. Для жестяницких изделий с целью устранения наклепа, вызванного пластической деформацией и затрудняющего дальнейшее деформирование, выполняют рекристаллиза-ционный отжиг. Он используется как промежуточный между операциями холодного деформирования. Температура рекристаллизационного отжига для различных материалов, используемых при изготовлении жестяницких изделий, °С стали 600—700 меди 450—500 латуни 400—500 алюминия 250—350 титана 540—760. [c.107]

Повышение температуры рекристаллизационного отжига действует в обратном направлении. Число возникающих центров рекристаллизации растет с повышением температуры отжига. Как следствие этого положение бкр смещается к меньшим значениям е. Кроме того, за счет повышения скорости роста при этом резко растет отношение Z)kp/-Oh x, т. е. значения D, отвечающие екр. [c.335]

При изучении влияния термической обработки и деформации на структуру и свойства дисперсноуирочненных сплавов [39] установлено, что жаропрочность пруткового материала определяется суммарной степенью деформации исходных заготовок и температурой рекристаллизационного отжига. [c.8]

В последнем столбце табл. 3.3 даны расчетные данные времени рекристаллизации для получения размера зерна 50 мкм. Они свидетельствуют о том, что диффузионные процессы идут в бериллии достаточно активно, в связи с чем и время, необходимое для протекания термического разупрочнения, невелико. Поскольку время отжига, необходимое для получения требуемого размера зерна, например 50 мкм, при высоких температурах невелико, а нагревание и охлаждение металла имеют большую инерционность, управление структурой при высокотемпературных отжигах затруднительно. В связи с этим температуру рекристаллизационного отжига устанавливают обычно Грекр ,5Гщ,. Отметим, что расчетные данные, вошедшие в табл. 3.3, не учитывают таких особенностей структуры бериллия, как наличие оксидов и интерметаллидов, речь о которых пойдет в последней главе. [c.140]

Величина зерна после рекристаллизация. Величина рекристал-лизованного зерна оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно. Так, трансформаторная сталь или техническое железо наиболее высокие магнитные свойства имеют при крупном зерне. Величина зерна после холодной пластической деформации и рекристаллизации может быть больше или меньше величины исходного зерна. Величина зерна зависит от температуры рекристаллизационного отжига (рис. 60, а), его продолжительности (рис. 60, б), степени предварительной деформации (рис. 60, в), химического состава сплава, величины исходного зерна, наличия нерастворимых примесей и т. д. При данной степени деформации с повышением температуры и при увеличении продолжительности отжига величина зерна возрастает. Величина рекристаллизованного зерна тем меньше, чем больше степень деформации (см. рис. 60, в). При температурах и (выше /ц. р) образование рекристаллизованного зерна происходит не сразу (см. рис. 60, б), а через некоторый отрезок времени (Оп, Оп ) — инкубационный период. [c.84]

Рекристаллизация, как известно, резко охрупчивает молибден. Пластифицирующее влияние частиц второй фазы связывают [81] с облегчением пластической релаксации в областях концентрации напряжений (граница раздела частица — матрица) за счет наличия подвижных дислокаций, возникающих у частиц в процессе охлаждения с температур рекристаллизационного отжига. [c.293]

При холодной прокатке, волочении, вытяжке металл наклепывается, делается жестким, пластичность его сильно уменьшается,, и если продолжать металл прокатывать, волочить или вытягивать,, в нем будут образовываться трещины. Для того чтобы металл можно было подвергать дальнейшей пластической деформации, необходимо восстановить его пластичность. Для этого его нужно от- Кечь. Температура рекристаллизационного отжига должна быть непременно выше температуры рекристаллизации. При температуре ниже температуры рекристаллизации от.жига не получится, металл, не изменит своих свойств, сколько бы времени его ни выдерживали при таких температурах. Обычно рекристаллизационный отжиг проводят при те.мпературах, значительно превышающих температуру рекристаллизации железо, например, подвергают рекристал-лизациоиному отжигу при температуре 600—650°, медь — при температуре 500—700°. Это делается для того, чтобы ускорить процесс рекристаллизации. Рекристаллизациоииый отжиг можно было бы провести и при температурах, лишь немного превышающих температуру рекристаллизации, но в этих случаях процесс рекристаллизации продолжается долго. С повышением же температуры все процессы протекают быстрее. Нельзя, с другой стороны, очень высоко поднимать температуру отжига металл начнет сильно окисляться. [c.57]

Скорость охлаждения с температуры рекристаллизационного отжига металлов и однофазных сплавов не сказывается на их свойствах. Полуфабрикаты из медных сплавов для лучшего отделения окалины иногда охлаждают в воде. Если же сплав способен упрочняться п ри закалке и старении, то скорость охлаждения с температуры рекристаллизационного отжига иногда приходится регламентировать. Так, в термически упрочняемом алюминиевом сплаве В95 при отжиге после холодной деформации, кроме основного процесса — рекристаллизации, может протекать также побочный процесс — частичная закалка (подкалка) с последующим старением. В результате при отжиге не достигается необходимое смягчение материала. Поэтому сплав В95 следует медленно охлаждать вместе с печью с температуры рекристаллизационного отжига (380—430°С) до температуры li50° (со скоростью не более 30°С ). [c.110]