Легирование стали: влияние углерода, марганца и кремния. На что влияет кремний в стали

влияние углерода, марганца и кремния

Легирующих элементов, которые применяют в сталях, насчитывается более двух десятков. Здесь мы рассмотрим влияние на сталь самых распространенных (часто неизбежных) легирующих элементов – углерода, марганца и кремния.

Влияние углерода на свойства сталей

Углерод является главным упрочняющим элементом во всех сталях, кроме аустенитных нержавеющих сталей и некоторых других высоколегированных сталей. Упрочняющий эффект углерода состоит из упрочнения твердым раствором и упрочнения за счет дисперсного выделения карбидов. С увеличением содержания углерода в стали ее прочность увеличивается, но пластичность и свариваемость снижается.

Углерод имеет умеренную тенденцию к макросегрегации в ходе кристаллизации. Макросегрегация углерода обычно проявляется более значительно, чем у всех других легирующих элементов. Углерод имеет сильную тенденцию сегрегировать на дефектах в сталях, таких как границы зерен и дислокации. Карбидообразующие элементы могут взаимодействовать с углеродом и образовывать «легированные» карбиды.

Влияние марганца на свойства сталей

Марганец присутствует практически во всех сталях в количестве от 0,30 % и более. Марганец применяют для удаления из стали кислорода и серы. Он имеет меньшую тенденцию к сегрегации, чем любой другой легирующий элемент. Марганец благоприятно влияет на качество поверхности во всем диапазоне содержания углерода, за исключением сталей с очень низким содержанием углерода, а также снижает риск красноломкости. Марганец благоприятно влияет на ковкость и свариваемость сталей.

Марганец не образует своего карбида, а только растворяется в цементите и образует в сталях легированный цементит. Марганец способствует образованию аустенита и поэтому расширяет аустенитную область диаграммы состояния. Большое содержание марганца (более 2 %) приводит к возрастанию тенденции к растрескиванию и короблению при закалке. Присутствие в сталях марганца поощряет такие примеси как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен с возникновением отпускной хрупкости.

Влияние кремния на свойства сталей

Кремний является одним из основных раскислителей, которые применяют при выплавке сталей. Поэтому содержание кремния задает тип произведенной стали. Спокойные углеродистые стали могут содержать кремния до максимум 0,60 %. Полуспокойные стали могут содержать умеренные количества кремния, например, 0,10 %.

Кремний полностью растворяется в феррите при содержании кремния до 0,30 %. Он увеличивает прочность феррита, почти не снижая его пластичности. При содержании кремния выше 0,40 % в углеродистой стали общего назначения происходит существенное снижение пластичности.

В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали. Добавление кремния в хромоникелевые аустенитные стали повышает их стойкость к коррозии под напряжением. В термически упрочняемых сталях кремний является важным легирующим элементом, повышает способность сталей к термическому упрочнению и их износостойкость, увеличивает предел упругости и предел текучести. Кремний не образует карбидов и не содержит цементита или других карбидов. Он растворяется в мартенсите и замедляет распад легированного мартенсита до 300 °С.

Источник: Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006

steel-guide.ru

Как влияют примеси (марганец, кремний, сера, фосфор) на свойства стали?

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести,  . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

. Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности  и предел текучести

и предел текучести  , но снижает пластичность и вязкость.

, но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увел  ичивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

ичивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость а  и пластичность (

и пластичность (  и

и  ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3 ) нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180  , лучше в вакууме

, лучше в вакууме  мм рт. ст.

мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

2. Что называется улучшением стали? Почему этот вид термической обработки широко применяетс  я для ответственных высоконагруженных деталей? Опишите структуру и свойства стали после улучшения.

я для ответственных высоконагруженных деталей? Опишите структуру и свойства стали после улучшения.

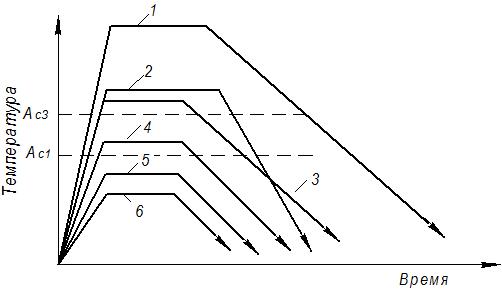

Высокотемпературный (высокий) отпуск проводят при температурах 550-680 °С. Сталь при этом приобретает структуру сорбита (сорбит отпуска). Твердость закаленной стали снижается до 250-350 НВ, прочность уменьшается в 1,5-2 раза, пластичность и вязкость увеличиваются в несколько раз, внутренние напряжения полностью снимаются. Закалка с высоким отпуском называется улучшением. Улучшенная сталь по сравнению с отожженной или нормализованной имеет более высокие показатели прочности, пластичности и вязкости. Улучшению подвергают изделия из конструкционных сталей марок 40, 45, 40Х, 40ХНМ, 40ХМФ и др. (полуоси, коленчатые валы, шатуны, поворотные кулаки, рычаги, балки передних осей грузовых автомобилей, а также болты, гайки, винты и др.), испытывающие большие нагрузки.

В зависимости от температуры отпуска различают низко- (низкий), средне- (средний) и высокотемпературный (высокий) виды отпуска. Закалка на мартенсит с последующим высоким отпуском называется улучшением сталей. Улучшение обеспечивает хороший комплекс свойств (прочность, ударная вязкость, твердость) и применяется для ответственных изделий из среднеуглеродистых сталей (коленчатые валы, шатуны и другие детали).

Улучшаемые стали.

Стали, подвергаемые термическому улучшению, широко применяют для изготовления различных деталей, работающих в сложных напряженных условиях ( при действии разнообразных нагрузок, в том числе переменных и динамических). Стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Важное значение имеет сопротивление хрупкому разрушению.

Улучшению подвергаются среднеуглеродистые стали с содержанием углерода 0,30…0,50 %.

Улучшаемые углеродистые стали 35, 40, 45 дешевы, из них изготавливают детали, испытывающие небольшие напряжения (сталь 35), и детали, требующие повышенной прочности (стали 40, 45). Но термическое улучшение этих сталей обеспечивает высокий комплекс механических свойств только в деталях небольшого сечения, так как стали обладают низкой прокаливаемостью. Стали этой группы можно использовать и в нормализованном состоянии.

Детали, требующие высокой поверхностной твердости при вязкой сердцевине (зубчатые колеса, валы, оси, втулки), подвергаются поверхностной закалке токами высокой частоты. Для снятия напряжений проводят низкий отпуск.

stydopedia.ru

Влияние состава стали на ее свойства:

Углерод - неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Кремний - незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

Марганец - в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает. Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Сера - является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах - красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.В углеродистой стали допустимое содержание серы - не более 0,07%.Фосфор - также является вредной примесью в составе стали. Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии - хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий - сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний - увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец - увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь - улучшает коррозионностойкие свойства стали.

Хром - повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель - также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам - входя в состав стали, образует очень твердые химические соединения - карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий - повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт - повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок.

Молибден - увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан - повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

На нашей металлобазе Вы можете купить самые разнообразные виды металлопроката по оптовым ценам: арматуру, катанку, круг, листы г/к, листы х/к, листы рифленые, листы оцинкованные (оцинковка), листы с полимерным покрытием (полимер), проволоку Вр, проволоку ОК, проволоку оцинкованную, проволоку колючую, гвозди, канаты, метизы, угловой прокат, швеллер, двутавры, электроды, трубы профильные квадратные, трубы профильные прямоугольные, трубы круглые водогазопроводные и др.

www.pm.kg

www.metallobaza.kg

что дает хром, никель и молибден

Хром, никель и молибден являются важнейшими легирующими элементами сталей. Их применяют в различных сочетаниях и получают различные категории легированных сталей: хромистые, хромоникелевые, хромоникельмолибденовые и тому подобные легированные стали.

Влияние хрома на свойства сталей

Стремление хром образовывать карбиды является средним среди других карбидообразующих легирующих элементов. При низком соотношении Cr/C содержания хрома по отношению к железу образуется только цементит вида (Fe,Cr)3C. С увеличением отношения содержания хрома и углерода в стали Cr/C появляются хромистые карбиды вида (Cr,Fe)7C3 или (Cr,Fe)23C6 или оба. Хром повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу высокоуглеродистых сталей.

Карбиды хрома являются и износостойкими. Именно они обеспечивают стойкость стальным лезвиям – не зря из хромистых сталей изготавливают лезвия ножей. Сложные хроможелезистые карбиды входят в твердый раствор аустенита очень медленно – поэтому при нагреве таких сталей под закалку требуется более длительная выдержка при температуре нагрева. Хром по праву считается самым важным легирующим элементом в сталях. Добавление хрома в стали побуждает примеси, такие как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен, что может вызвать в сталях отпускную хрупкость.

Влияние никеля на свойства сталей

Никель не образует в сталях карбидов. В сталях он является элементом, способствующим образованию и сохранению аустенита. Никель повышает упрочняемость сталей. В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите никель повышает его вязкость. Никель увеличивает сопротивление коррозии хромоникелевых аустенитных сталей в неокисляющих кислотных растворах.

Влияние молибдена на свойства сталей

Молибден с готовностью образует в сталях карбиды. Он растворяется в цементите только немного. Молибден образует карбиды молибдена, как только содержание углерода в стали становится достаточно высоким. Молибден способен обеспечивать дополнительное термическое упрочнение в ходе отпуска закаленных сталей. Он повышает сопротивление сталей ползучести низколегированных при высоких температурах.

Добавки молибдена способствуют измельчению зерна сталей, повышают упрочняемость сталей термической обработкой, увеличивают усталостную прочность сталей. Легированные стали с содержанием молибдена 0,20-0,40 % или такое же количество ванадия замедляют возникновение отпускной хрупкости, но не устраняют ее полностью. Молибден повышает коррозионную стойкость сталей и поэтому широко применяется в высоколегированных ферритных нержавеющих сталях и в хромоникелевых аустенитных нержавеющих сталях. Высокое содержание молибдена снижает склонность нержавеющей стали к точечной (питтинговой) коррозии. Молибден оказывает очень сильное упрочнение твердого раствора аустенитных сталей, которые применяются при повышенных температурах.

Источник: Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006

steel-guide.ru

Влияние фосфора и серы на свойства стали

Примеси: постоянные, скрытые и случайные

Марганец, кремний, алюминий, серу и фосфор относят к постоянным примесям. Алюминий вместе с марганцем и кремнием применяется в качестве раскислителя и поэтому в малых количествах они всегда есть в раскисленных сталях. Руды железа, а также топливо и флюсы всегда содержат определенное количество фосфора и серы, которые остаются в чугуне, а затем переходят и в сталь.

Азот называют скрытой примесью – он поступает в сталь в основном из воздуха.

К случайным примесям относят медь, мышьяк, олово, цинк, сурьму, свинец и другие элементы. Они попадают в сталь с шихтой – с рудами из различных месторождений, а также из железного лома.

Все примеси – постоянные, скрытые и случайные – в разной степени являются неизбежными из-за технологии производства стали. Так, спокойная сталь обычно содержит эти примеси в следующих пределах: 0,3-0,7 % марганца; 0,2-0,4 % кремния; 0,01-0,02 % алюминия; 0,01-0,05 % фосфора, 0,01-0,04 % серы, 0,-0,2 % меди. В этих количествах эти элементы рассматривают как примеси, а в бóльших количествах, которые вносят в стали намеренно, их уже считают легирующими элементами.

Влияние фосфора на свойства сталей

Фосфор (Р) сегрегирует при затвердевании стали, но в меньшей степени, чем углерод и сера. Фосфор растворяется в феррите и за счет этого повышает прочность сталей. С увеличением содержания фосфора в сталях их пластичность и ударная вязкость снижается и повышается склонность к хладноломкости.

Растворимость фосфора при высокой температуре достигает 1,2 %. С понижением температуры растворимость фосфора в железе резко падает до 0,02-0,03 %. Такое количество фосфора характерно для для сталей, то есть весь фосфор обычно растворен в альфа-железе.

Фосфор имеет сильную тенденцию сегрегировать на границах зерен, что приводит к отпускной хрупкости легированных сталей, особенно в марганцевых, хромистых, магниево-кремниевых, хромоникелевых и хромомарганцевых сталях. Фосфор, кроме того, увеличивает упрочняемость сталей и замедляет, как и кремний, распад мартенсита в сталях.

Повышенное содержание фосфора часто задают в низколегированных сталях для улучшения их механической обработки, особенно автоматической.

В низколегированных конструкционных сталях с содержанием углерода около 0,1 % фосфор повышает прочность и сопротивление атмосферной коррозии.

В аустенитных хромоникелевых сталях добавки фосфора способствуют повышению предела текучести. В сильных окислителях наличие фосфора в аустенитных нержавеющих сталях может приводить к их коррозии по границам зерен. Это обусловлено явлением сегрегации фосфора по границам зерен.

Влияние серы на свойства сталей

Содержание серы (S) в высококачественных сталях не превышает 0,02-0,03 %. В сталях общего назначения допустимое содержание серы выше – 0,03-0,04 %. Специальной обработкой жидкой стали содержание серы в стали доводят до 0,005 %.

Сера не растворяется в железе, поэтому любое ее количество образует с железом сульфид железа FeS. Этот сульфид входит в состав эвтектики, которая образуется при 988 °С.

Повышенное содержание серы в сталях приводит к их красноломкости из-за низкоплавких сульфидных эвтектик, которые возникают по границам зерен. Явление красноломкости происходит при температуре 800 °С, то есть при температуре красного каления стали.

Сера оказывает вредное влияние на пластичность, ударную вязкость, свариваемость и качество поверхности сталей (особенно в сталях с низким содержанием углерода и марганца).

Сера имеет очень сильную склонность к сегрегации по границам зерен. Это приводит к снижению пластичности сталей в горячем состоянии. Однако серу в количестве от 0,08 до 0,33 % намеренно добавляют в стали для автоматической механической обработки. Известно, что присутствие серы повышает усталостную прочность подшипниковых сталей.

Присутствие в стали марганца уменьшает вредное влияние серы. В жидкой стали протекает реакция образования сульфида марганца. Этот сульфид плавится при 1620 °С – при температурах значительно более высоких, чем температура горячей обработки сталей. Сульфиды марганца пластичны при температурах горячей обработки сталей (800-1200°С) и поэтому легко деформируются.

Влияние алюминия на свойства сталей

Алюминий (Al) широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. К вредному влиянию алюминия относят то, что он способствует графитизации сталей. Хотя алюминий часто считают примесью, его активно применяют и как легирующий элемент. Поскольку алюминий образует с азотом твердые нитриды, он обычно бывает легирующим элементом в азотируемых сталях. Алюминий повышает стойкость сталей к окалинообразованию, и поэтому его добавляют в теплостойкие стали и сплавы. В дисперсионно упрочняемых нержавеющих сталях алюминий применяют как легирующий элемент, ускоряющий реакцию дисперсионного выделения. Алюминий повышает коррозионную стойкость низкоуглеродистых сталей. Из всех легирующих элементов алюминий является наиболее эффективным для контроля роста зерна при нагреве сталей под закалку.

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей. Азот стабилизирует аустенитную структуру и частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан. При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Влияние меди на свойства сталей

Медь (Cu) имеет умеренную склонность к сегрегации. К вредному влиянию меди относят снижение хладноломкости стали. При повышенном содержании меди она отрицательно влияет качество поверхности стали при ее горячей обработке. Однако при содержании более 0,20 % медь повышает ее стойкость к атмосферной коррозии, а также прочностные свойства легированных и низколегированных сталей. Медь в количестве более 1 % повышает стойкость аустенитных нержавеющих сталей к воздействию серной и соляной кислот, а также их стойкость к коррозии под напряжением.

Влияние олова на свойства сталей

Олово (Sn) уже в относительно малых количествах является вредным для сталей. Оно имеет очень сильную склонность сегрегировать к границам зерен и вызывать отпускную хрупкость в легированных сталях. Олово оказывает вредное влияние на качество поверхности непрерывнолитых слитков, а также может снижать горячую пластичность сталей в аустенитно-ферритной области диаграммы состояния.

Влияние сурьмы на свойства сталей

Сурьма (Sb) имеет сильную склонность сегрегировать при затвердевании стали и поэтому вредно влияет на качество поверхности непрерывнолитых стальных слитков. В твердом состоянии стали сурьма охотно сегрегирует к границам зерен и вызывает отпускную хрупкость легированных сталей.

Источники:Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006.Гуляев А. П. Металловедение, 1986.

steel-guide.ru

Влияние добавок кремния на свойства железа

Низкое электрическое сопротивление железа приводит к тому, что в переменных полях в железе возникают большие потери на вихревые токи и снижается магнитная проницаемость. При легировании железа кремнием удельное электрическое сопротивление существенно возрастает. Так у сплава, содержащего 5% кремния, удельное электрическое сопротивление достигает 0,7 мкОм м, то есть увеличивается более чем в 7 раз по сравнению с чистым железом.

Кроме того, присутствие кремния в железе снижает магнитную анизотропию и магнитострикцию. При увеличении отношения a/r снижается разница в значениях обменного интеграла по различным направлениям, а следовательно, уменьшается магнитная анизотропия. У сплава содержащего 6,8% Si магнитная анизотропия в 3 раза меньше чем у чистого железа, а магнитострикция практически равна нулю. Наконец при добавке к железу кремния нейтрализуется вредное влияние примесей кислорода и углерода. Последнее обстоятельство связано с тем, что кремний раскисляет сталь и способствует переходу углерода из карбида железа (цементита) в графит в соответствии с уравнениями:

FeO + Si = Fe + SiO2 (3.4)

Fe3C + Si = (Fe,Si) + Г (3.5)

Важно отметить, что взаимодействие кремния с дислокациями приводит к снижении подвижности последних, поэтому снижается пластичность сплавов. В связи с этим промышленные сплавы железа с кремнием - электротехнические сталисодержат не более 5% Si.

Поскольку у электротехнических сталей сохраняется магнитная анизотропия, то для улучшения магнитных свойств применяют текстурованную сталь, то есть сталь, у которой некоторые кристаллографические направления в соседних зернах совпадают. Для получения стали с высокой магнитной проницаемостью и малыми потерями необходимо совпадение направлений типа [111]. Для того чтобы получить магнитную текстуру применяют холодную прокатку с большими обжатиями и последующий отжиг при температуре 900-1000оС. В ходе холодной деформации происходит ориентация зерен, а при отжиге идет рекристаллизация, приводящая к снижению плотности дислокаций и росту зерен. Текстурованную сталь называют также холоднокатаной. Холоднокатаная сталь в 1,5 раза дороже горячекатаной, но потери в ней вдвое ниже. Важно иметь в виду, что для эффективного использования текстурованной электротехнической стали магнитный поток должен проходить вдоль направления легкого намагничивания.

Одним из распространенных методов измерения магнитных свойств ферромагнитных веществ является осциллографический метод. Электронно-лучевые осциллографы применяются для визуального наблюдения и фотографирования петель гистерезиса предельного и частных циклов перемагничивания. Осциллографический метод позволяет определить основную кривую намагничивания по координатам вершин семейства симметричных частных петель. К достоинствам метода относится возможность визуального наблюдения и изучения влияния различных факторов (деформации, температуры, магнитного поля и т.д.) на магнитные характеристики исследуемого материала. Недостатками метода являются: сравнительно невысокая точность измерений (5-7%), зависимость результатов измерения от фазовой и амплитудно-частотной погрешностей интегрирующих схем, ограниченность конфигураций исследуемых образцов.

Точность измерений с помощью осциллографа может быть повышена, если одновременно с осциллографированием динамической петли измерять с помощью вольтметра амплитудных значений напряжения на образцовом сопротивлении и измерительной катушке. В этом случае более точные значения максимальной напряженности магнитного поля и индукции определяют по показаниям вольтметра. Наличие такого прибора позволяет производить градуировку осциллографа.

Материалы при работе в переменном магнитном поле намагничиваются периодически от положительного до отрицательного амплитудного значений с частотой изменения внешнего поля. Магнитное состояние при этом изменяется по петле гистерезиса, которая называется динамической петлей. При одном и том же значении максимальной индукции динамическая петля обычно несколько шире статической петли гистерезиса. Это объясняется тем, что площадь динамической петли пропорциональна общим потерям в магнитном материале, которые складываются из потерь на гистерезис, на вихревые токи, а в некоторых случаях, потерь энергии вследствие наличия магнитной вязкости. Форма динамической петли гистерезиса материала зависит от частоты изменения перемагничивающего поля и предыстории. При малых значениях индукции динамическая петля гистерезиса имеет эллиптическую форму и только при больших значениях магнитной индукции она становится похожей на обычную статическую петлю гистерезиса.

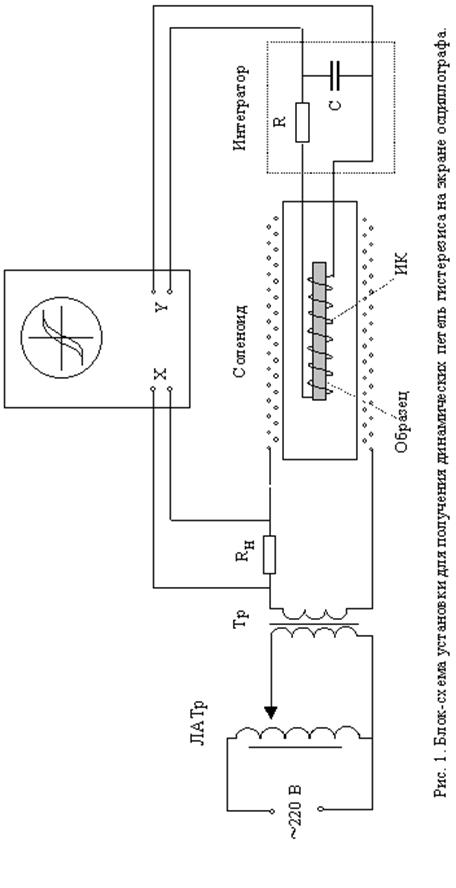

Для того, чтобы получить на экране осциллографа запись петли гистерезиса, необходимо подать на вертикально отклоняющие пластины электронно-лучевой трубки напряжение, пропорциональное индукции в исследуемом образце, на горизонтально отклоняющие пластины – напряжение, пропорциональное намагничивающему полю. На рис. 1 показана общая схема установки, которая позволяет получать такие напряжения.

Изменение амплитуды переменного тока, протекающего по соленоиду, осуществляется автотрансформатором ЛАТр. В целях предохранения соленоида от перегрузок между автотрансформатором и соленоидом ставится понижающий трансформатор Тр. Регистрирующим прибором служит осциллограф С1-83. На усилитель канала «Х» осциллографа подается напряжение с эталонного сопротивления RH, включенного последовательно в цепь намагничивающей обмотки соленоида. Падение напряжения UНна сопротивлении RHпрямо пропорционально величине тока в намагничивающей обмотке im.

Эта зависимость, выраженная через амплитудные значения тока и напряжения, будет иметь вид:

UH = im RH (1)

Максимальное значение напряженности намагничивающего поля в образце Hm (без учета размагничивающего поля) связано с амплитудным значением тока в соленоиде im соотношением:

, (2)

, (2)

где k –постоянная соленоида.

Учитывая (1), получаем

(А/м), (3)

(А/м), (3)

|

Отсюда видно, что напряженность магнитного поля в образце Hm пропорциональна амплитудному значению напряжения UH на эталонном сопротивлении.

Магнитную индукцию образца определяют по величине ЭДС E в измерительной катушке (ИК), возникающей при изменении в ней магнитного потока. Согласно закону Фарадея эта ЭДС связана с

изменением магнитной индукции по формуле

Е = - nS  , (4)

, (4)

где n – число витковизмерительной катушки, S –сечение образца, В – магнитная индукция в образце. После интегрирования выражения (4) найдем  . (5)

. (5)

Таким образом, для определения магнитной индукции в образце B нужно проинтегрировать сигнал E, наведенный в измерительной катушке меняющимся магнитным полем.

|

|

Для получения интегрированного сигнала необходимо, чтобы выходной сигнал Uвых был много меньше входного Uвх, т.е.:

Uвых << Uвх. (6)

При выполнении этого условия ток в цепи интегратора будет равен

i @ Uвх /R

а напряжение на конденсаторе будет равно:

(7)

(7)

Таким образом, при выполнении вышеуказанного условия (6), величина выходного сигнала RC-ячейки пропорциональна интегралу от входного напряжения. Произведение RC, входящее в последнее выражение, называется постоянной времени интегрирующей цепи. Чем больше постоянная времени RC по сравнению с периодом изменения магнитного поля, тем точнее будет выполняться интегрирование сигнала (7).

За один период изменения тока в намагничивающей обмотке след электронного луча на экране осциллографа описывает полную петлю гистерезиса, а за каждый последующий период в точности ее повторяет. Поэтому на экране видна неподвижная петля гистерезиса.

infopedia.su

Металлургические аспекты влияния марганца и кремния на сварочно-технологические свойства проволок типа Св-08Г2С

В.А. Медюшко О.Н.Разоренов В.И. Криворотов А.В. Титов

Общеизвестно, что в стали, представляющей собой сложный многокомпонентный сплав, марганец и кремний содержатся в качестве постоянных (или неизбежных) примесей. Марганец и кремний переходят в сталь в процессе её раскисления при выплавке. В углеродистой стали содержание кремния обычно не превышает 0,35-0,4% и марганца 0,5-0,8%. Процессы раскисления, в целом, улучшают свойства стали. Однако кремний, повышая прочность, в тоже время существенно снижает пластические свойства стали. Марганец заметно повышает прочность, практически не снижая пластичность. Кроме того, он значительно уменьшает «красноломкость» - хрупкость при высокой температуре стали, вызванную влиянием серы, связывая серу в сульфиды. Марганец также нейтрализует вредное воздействие фосфора. Это особенно важно, т.к. повышенное содержание фосфора в металле шва снижает пластичность и ударную вязкость (стойкость к хрупкому разрушению при динамических нагрузках в области отрицательных температур). [1]

Марганец и кремний являются в стали и легирующими элементами. Их влияние на свойства легированной стали также неоднозначно. Марганец, являясь аустенизатором, расширяет область аустенитного превращения. Кремний, наоборот, способствует сужению γ-области. [1]

Поскольку кремний и марганец составляют основу легирования сварочных проволок типа Св-08Г2С, представляется целесообразным остановиться на вопросах влияния их на сварочно-технологические свойства проволок указанного типа несколько подробнее. [2,3]

Достаточно хорошо изучены процессы сварки и определены количественные соотношения оптимального содержания кремния и марганца в металле шва, выполненного ручной дуговой сваркой покрытыми электродами, а также автоматической сваркой под слоем флюса. Авторами многочисленных работ установлено, что повышенное (выше некоторого критического) содержание марганца, кремния и фосфора в металле сварного шва сталей типа 15Х2НМФА, может привести к развитию процессов, вызывающих отпускную и тепловую хрупкость. Особенно это проявляется в крупногабаритных конструкциях, которые подвергают термообработке после сварки. Ориентировочно принято, что во избежание охрупчивания металла шва суммарное содержание кремния и марганца в нем не должно превышать 1,2%. Т.е. при содержании кремния 0,2% и 0,45% марганца должно быть не более 1% и 0,75% соответственно. [4-7]

Что касается сварки под флюсом, то требуемое качество сварных соединений обеспечивается получением металла шва с оптимальным содержанием кремния и марганца, приводящим к образованию в сварочной ванне продуктов раскисления в жидком состоянии, способных коагулировать и удаляться в шлак. При этом достигается достаточно полная степень раскисления металла сварочной ванны, что обеспечивает пониженное содержание неметаллических включений, которые, к тому же, имеют благоприятную глобулярную форму. [4,6,7]

Относительно ручной сварки штучными электродами с основным покрытием установлена необходимость обеспечения в металле шва соотношения между марганцем и кремнием: [Mn]/[Si] на уровне 2,2. При отклонении от полученного соотношения сопротивление металла шва к хрупкому разрушению заметно снижается. Значение данного соотношения достаточно хорошо коррелирует с известной диаграммой Кербера и Ользена, описывающей особенности взаимодействия продуктов раскисления в стали. [5]

Основываясь на анализе представленных выше данных, можно сделать определенные выводы о целесообразности оптимизации количественного соотношения кремния и марганца, используемых в качестве легирующих элементов в проволоках сплошного сечения типа Св-08Г2С для полуавтоматической сварки в защитных газах.

По нашим данным, в сварочной проволоке марки IS-10, производства венгерского завода «ISAF Kft» количественное соотношение между содержанием марганца и кремния находятся на достаточном оптимальном уровне, обеспечивающем высокие сварочно-технологические свойства и механических свойства сварных соединений. Многолетний опыт практического использования, постоянный анализ качества проволоки IS-10, указывает на пригодность ее использования для полуавтоматической сварки металлоконструкций ответственного назначения. [3,8]

По данным статистической обработки плавочного состава партий проволоки IS-10 установлено, что отношение [Mn]/[Si] составляет 1,68±0,09. При указанном соотношении и при абсолютных средних значениях марганца 1,435 и кремния 0,855 этого количества оказывается вполне достаточно для «борьбы» с вредными примесями: связывания серы в сульфиды марганца и нейтрализации вредного воздействия фосфора. Особенно, если учесть, что суммарное содержание серы и фосфора невелико и составляет 0,022%.[3]

Известно, что для эффективного связывания серы в сульфиды в автоматной стали, количество марганца может превышать в 19,4 раза количество серы, которое обычно составляет 0,08-0,3%[9]. В сварочной проволоке IS-10 среднее содержание марганца превышает содержание серы в 1,435/0,011 = 130,4 раз. Этого количества марганца оказывается вполне достаточно для выполнения не только своих рафинирующих функций в сварочной ванне при сварке."

Например, в проволоке Св-08Г2С по ГОСТ 2246, среднее значение [Mn]/[Si] составляет 1,95/0,83 = 2,3, при этом суммарное содержание серы и фосфора в ней равняется 0,03%. Расчеты показывают, что при содержании суммы указанных вредных примесей в количестве 0,022% в проволоке IS-10, достаточным является соотношение [Mn]/[Si], равное 1,68. Исходим из того, что т.к. количество вредных примесей уменьшилось в 0,03/0,022 = 1,36 раза, правомерно использовать сварочную проволоку с соотношением в 1,36 раза меньшим, чем установленное значение 2,3, т.е. 2,3/1,36 = 1,69. Это, по-нашему мнению, является достаточно строгим обоснованием достаточности количества марганца и кремния в проволоке IS-10.

Расчеты ожидаемой прочности металла шва, выполненные по известным формулам подтверждены результатами механических испытаний образцов сварных соединений и многолетним практическим использованием проволоки предприятиями судостроения и машиностроения. [8]

Пониженное содержание марганца и кремния в сварочной проволоке IS-10 оказывается положительным по многим другим показателям теории и практики сварочных процессов. В частности, снижается сварочный эквивалент металла сварочной проволоки, рассчитанный по известным формулам[10], уменьшается с Сэ = 0,57 (у проволоки с содержанием марганца около 2%) до Сэ = 0,5 у IS-10. Следовательно, повышаются ее сварочно-технологические свойства, в том числе, по сравнению с проволоками с содержанием марганца на уровне 2%. Снижается разбрызгивание электродного металла в 1,8 раз по сравнению с проволоками с повышенным содержанием марганца. Образуется меньше «чешуйчатости», значительно уменьшается стекловидная составляющая, возникающая на поверхности сварочного валика в результате окислительно-восстановительных процессов при сварке.

Пониженное абсолютное содержание марганца, а также в соотношении с содержанием кремния, весьма положительно сказывается на образовании благоприятной металлографической структуры в зоне сварного соединения. Это характеризуется, прежде всего, практически отсутствием грубозернистой литой структуры в металле шва, а также минимальной протяженностью зоны термовлияния (ЗТВ). Уменьшенное содержание марганца уменьшает вероятность образования закалочных структур мартенситного типа, полученные в результате замеров значения твердости по ЗТВ не превышают 300 единиц по Виккерсу (HV), что является допустимым.

Следует также отметить и другие положительные показатели сварочной проволоки с «экономной» системой легирования по основным элементам. И не только по «чисто» экономическим показателям, т.к. вполне очевидно, что при прочих равных условиях, стоимость экономно легированного металлопроката значительно ниже, чем аналогичный продукт их стали, содержащей большее количество легирующих элементов.

Избыток марганца в сварочной проволоке вреден также и по экологическим соображениям. При сварке в среде СО2 на токах I = 200-300А выделяется 0,35-0,45 г/мин вредных аэрозолей. Из общего количества металлической пыли, выделяемой при сварке 98,9% пылевидных частиц, входящих в состав сварочных аэрозолей имеют размер менее 0,4 мкм (микрона) и только 1,1% имеют размер в от 0,4-1,0 мкм и более.

Сложность выбора средств индивидуальной защиты при таких размерах, увеличивает вероятность того, что в итоге частицы могут отрицательно повлиять на здоровье сварщика. Сверхмелкие частицы способны проникать в альвеолы легких и вызывать раковые заболевания органов дыхания.

Кроме того, соединения марганца могут оказывать токсичное действие на организм человека. ПДК марганца в воздухе 0,3 мг/м3. При выраженном отравлении наблюдается поражение двигательной системы с характерным синдромом марганцевого паркинсонизма. [11]

В качестве заключения, можно сделать вывод о том, что сварочные проволоки для полуавтоматической сварки в защитных газах с «экономным» содержанием легирующих элементов, обладают бесспорными преимуществами по показателям качества: высокими сварочно-технологическими свойствами и обеспечивают получение металла шва с требуемыми механическими характеристиками. Такие проволоки являются экологически более «чистым» продуктом по сравнению с проволоками подобного типа, содержащими повышенное количество аналогичных легирующих компонентов.

isaf.su