- скорость резки металлов: 0,167-12,5 м/с;

- отклонение деталей он нормативных размеров: 0,05-0,2 мм;

- ширина среза сталей толщиною 0,5-5 мм: 0,1-0,3 мм;

- может на кромках оставаться небольшой слой срезанного металла, который легко отделяется.

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных - 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

- Система, с помощью которой получается лазерное излучение. В него входят зеркала, оптические элементы, сопло для сужения потока газов, механизм, подающий газы в установку.

- Излучатель, резонатор.

- Система контроля над процессом образования лазера и настройки параметров.

- Блок перемещения режущего инструмента и заготовки.

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

- высокой скоростью обработки,

- экономичностью,

- низкой себестоимостью получаемых деталей,

- низким процентом отхода за счет узости реза,

- прецизионным резом,

- отсутствием необходимости пост-обработки,

- благоприятной ценой.

- броневой стали не более 25 мм,

- черной стали — 25 мм,

- углеродистой стали — 25 мм,

- нержавеющих сталей — 20 мм,

- оцинкованных сталей — 5 мм.

- Во-первых, луч имеет монохроматичность, а это обозначает, что показатели длины и частоты волны все время имеют постоянные данные.

- Во-вторых, лазерный луч можно сконцентрировать даже на маленьком участке обрабатываемого металла.

- В-третьих, луч лазера имеет когерентность, а это обозначает, что его показатели мощности повышаются в десятки раз за счет резонанса, который вызывается некоторыми видами колебаний.

- С помощью плавления;

- С помощью испарения.

Станки для лазерной резки металла: виды, отличия и цена. Лазерная резка стали

Технология лазерной резки металла

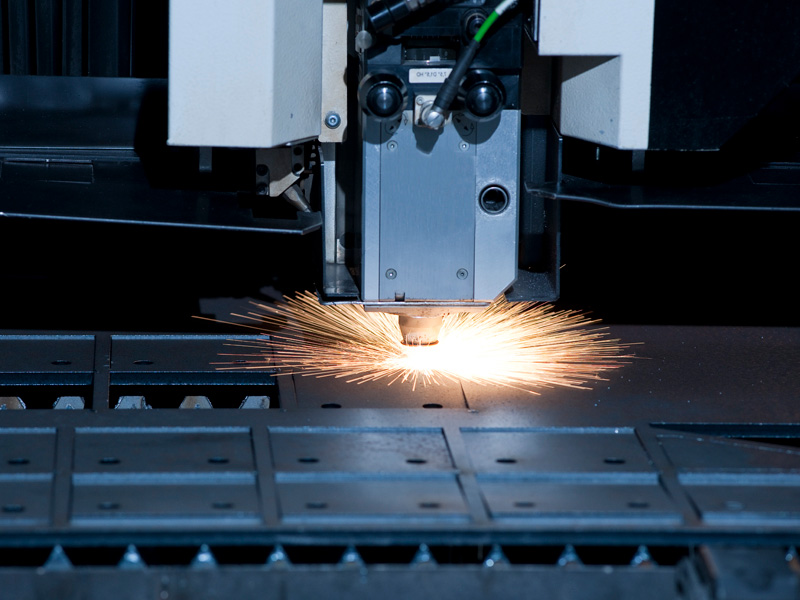

Почему лазерная резка металла хоть и является дорогостоящей операцией, все равно очень востребована сегодня. Все дело в качестве реза и высокой скорости процесса. При этом резка металлов лазером практически проводится без отходов, потому что толщина среза очень тонкая. К достоинствам можно добавить ровные кромки, которые практически не требуют механической доработки, разрезаемые металлические заготовки не подвергаются деформации (только незначительно нагреваются участки, прилегающие к зоне реза). По сути, с помощью лазерной резки получается уже готовое изделия, которое можно использовать в дальнейшем по прямому его назначению.

Технические характеристики проводимого процесса:

Лазерной резкой металлов можно резать любые металлические профили: листы, трубы, уголки и прочее. К тому же резке подвергаются металлические изделия, изготовленные по разным технологиям: литье, штамповка, прокат и так далее. От толщины заготовки зависит мощность используемого лазера. К примеру, чтобы разрезать деталь толщиною 12-15 мм, необходим лазер мощностью 1,5 кВт. Для резки заготовки толщиною 4-5 мм требуется лазер мощностью 0,5 кВт. При этом нет необходимости зачищать металлические заготовки, то есть подготавливать их к процессу. Единственное – это удаление антикоррозионной смазки, которую наносят в заводских условиях на некоторые профили.

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Оборудование

Установки лазерной резки (см. фото) с твердотельным элементом состоят из лампы накачки и рабочего тела. Первая необходима для того, чтобы аккумулировать световой поток и передать на искусственный рубин излучение требуемых параметров.

Газовые установки – это более сложная конструкция, в которой газы проходят через электрическое поле. Здесь они заражаются и начинают излучать свет монохроматического типа (постоянная длина и частота световой волны). Прокачка газов может производиться в установках продольно или поперечно. Большое распространение сегодня получили щелевидные модели, которые обладают большой мощностью. При этом они очень компактны и просты в эксплуатации.

Газодинамические установки – самые дорогие. В них и процесс образования лазера сложен. Сначала газы нагреваются до температуры 2000-3000С. После чего их прогоняют с огромной скоростью через сопло, где газовый поток сужается и уплотняется. Далее, его остужают. Такой лазер обладает большой мощностью.

Если посмотреть видео, как работает каждая из вышеописанных установок, то сказать, к какому виду она относится, практически невозможно. Необходимо знать чисто конструктивные особенности аппаратов. Но все виды лазерного оборудования обязательно в своем составе имеют одинаковые элементы. А именно:

Как уже было сказано выше, оптимальные условия использования лазерного оборудование – это производство металлических изделий небольшими партиями. При этом специалисты говорят о том, что резать лазером лучше заготовки толщиною не больше 6 мм. Потому что срез получается высокого качества при большой скорости процесса. На кромках не образуется окалины, что позволяет передавать изделия на следующий этап изготовления без предварительной обработки.

Область реза (кромки) у заготовок толщиною до 4 мм получается ровной, прямолинейной и гладкой. У более толстых заготовок кромки могут иметь погрешность в размере. Необходимо отметить, что, делая отверстие в металлической детали, нужно понимать, что внешний диаметр будет немного меньше внутреннего.

Обязательно ознакомьтесь с видео, размещенном на этой странице сайта, где показан процесс лазерной резки.

Поделись с друзьями

2

0

0

0

svarkalegko.com

Лазерная резка металла - преимущества и недостатки технологии

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Принцип лазерной резки

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

wikimetall.ru

Лазерная резка стали черной, углеродистой, нержавеющей

Лазерная резка стали

Принимаем заказы на лазерную тезку стали: углеродистой, черного проката, броневой, нержавеющих сталей. Обработку металлов осуществляем на передовом оборудовании от лидирующего производителя металлообрабатывающих станков немецкой компании Trumpf.Преимущества лазерной резки стали

Лазерная резка стали — метод тепловой бесконтактной обработки, обладающий комплексом преимуществ в сравнении с аналогами. Раскрой на лазерном оборудовании характеризуется:Максимальная толщина проката, допустимая для лазерной резки

Посредством лазерной резки обрабатывают металлы определенной толщины; параметры эти разнятся и составляют для:Стоимость лазерной резки стали

Стоимость лазерной резки стали зависит от марки металла, толщины заготовок, количества отверстий, сложности контуров и других параметров (обработка давальческого металла рассчитывают по коэффициенту 1,25). Кроме того, цена зависит от объема заказа (скидки могут достигать 40 %). В таблице указаны базовые расценки. Уточняйте стоимость обработки конкретно по вашему заказу у менеджеров по телефону:+7 (495) 641-82-91

Лазерная резка углеродистой стали

| Толщина, мм | 0,5 | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 12,0 | 16,0 |

| Лазерная резка углеродистойстали цена за 1 м. п., руб. | 7,7 | 8,88 | 11,90 | 14,25 | 14,95 | 16,97 | 21,58 | 41,00 | 51,60 | 61,00 | 70,83 | 103,03 | 118,98 | 125,44 |

| Врезка лазером в углеродистуюсталь цена за 1 отв., руб. | 1,80 | 1,80 | 1,80 | 1,80 | 2,09 | 2,09 | 2,70 | 2,70 | 3,00 | 3,40 | 5,51 | 6,00 | 6,80 | 7,50 |

Лазерная резка нержавеющей стали

| Действие /Толщина, мм | 0,5 | 0,8 | 1,0 | 1,5 мм | 2,0 | 2,5 мм | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 |

| Лазерная резка нержавеющей стали цена за 1 м. п., руб. | 9,05 | 12,30 | 13,00 | 14,50 | 18,00 | 23,90 | 32,50 | 59,30 | 88,60 | 202,50 | ||

| Врезка лазером в нерж. сталь цена за 1 отв., руб. | 1,60 | 1,60 | 1,60 руб | 1,60 | 1,60 | 1,60 | 1,60 | 2,30 | 2,80 | 3,30 | 9,00 |

vsk-service.ru

разновидности, отличия и цена оборудования

Станок лазерной резки различных металлических деталей и заготовок среди всего сегодняшнего подобного вида оборудования является наиболее совершенным и технологичным. С помощью этого устройства рез выходит максимально качественным и точным, и не требует дополнительной обработки.

Сегодня станки для лазерной резки, цена на которые довольно высокая, применяются на крупных производственных заводах, занимающиеся точной обработкой поверхностей металлов самого различного вида. Приобрести этот станок для бытового пользования домашний мастер, вероятней всего, не сможет, более того, аппарат не предназначен для самостоятельной работы в индивидуальном порядке.

Нужно заметить, что в ряде отдельных случаях эти станки применяются, в том числе, и для гравировки, кроме того, что дают возможность обрабатывать металлические поверхности по заранее заданным параметрам.

Устройство для лазерной резки металла довольно легко настраивается оператором и в дальнейшем весь процесс работы происходит полностью в автоматическом режиме. Станки, которые используются для резки поверхностей металлов любой сложности, могут еще при этом выполнять вырезку и фрезеровку впадин по заданным параметрам.

Приобрести эти станки можно лишь в специализированных магазинах, при этом цена на них довольно высокая, но полностью решает любую сложность поставленной задачи.

Сущность работы

В станках, которые используются для лазерной резки металлов, главным инструментом резки является луч лазера, его довольно просто сфокусировать самостоятельно на почти любой поверхности. Разрушение металла под действием луча лазера происходит за счет высокой плотности энергии, которая поступает от него непосредственно на поверхность. Этого возможно добиться благодаря некоторым уникальным особенностям лазерного луча:

В рабочем участке луча этого типа происходит прогрев поверхности до такой температуры, при которой металл может расплавиться. На протяжении короткого времени плавление металла увеличивается и происходит перемещение фазы непосредственно плавления в металлический слой. При повышении температуры плавления металл может достичь критической точки кипения, в итоге, происходит процесс испарения.

Резка металла на лазерных станках может происходить по двум отдельным схемам, а именно:

Процедура испарения подразумевает довольно высокие затраты электроэнергии, а это непосредственно влияет на повышение затрат и зачастую целесообразно. Также с помощью испарения отрезать толстый лист металла довольно сложно, а потому этот способ, как правило, используется для резки тонкой стали.

Наиболее распространен способ резки поверхностей металла с помощью плавления. В данном случае, чтобы уменьшить затраты на эксплуатацию оборудования, повысить его эффективность и работать с толстым материалом, в процесс работы дополнительно добавляют специальный состав газа, а это уже совершенно иная технология.

Благодаря введению в процесс резки на лазерных станках газовой смеси, получается повысить уровень окисляемости металла, сделать выше добавочную теплоту, а также не допустить на кромках образование налета. Иногда эти устройства для лазерной резки применяют, в том числе, и для гравировки поверхности металла по установленным параметрам.

Приобрести это оборудование — это обозначает перейти на абсолютно новый уровень в самостоятельной обработке поверхностей металла.

Преимущества и недостатки

На разных промышленных предприятиях применяют самые различные способы порезки металлических поверхностей, но самым совершенным является именно лазерный способ.

Сегодня приобрести станок, который используется для самостоятельной гравировки и порезки металлических изделий, можно в специализированных магазинах. Это оборудование имеет несколько явных преимуществ, в отличие от остальных аналогичных устройств.

С помощью станка для лазерной порезки можно проводить работы с металлами почти любой толщины. Устройство можно использовать для порезки алюминиевых сплавов, а также нержавеющей стали. Нужно отметить то, что это оборудование не имеет непосредственного механического контакта с металлической обрабатываемой поверхностью, а это обозначает то, что повреждения и деформация исключаются.

Благодаря тому, что аппараты для лазерной резки оборудуются управляющими устройствами, их управление происходит с помощью программы. В данном случае раскройка заготовки сперва делается в чертежном варианте, затем в виде файлов загружается в устройство и затем станок производит все нужные действия автоматически.

Нужно заметить и то, что на станках этого класса есть возможность производить порезку металлических деталей своими руками на высокой скорости, в числе которых, и твердосплавные изделия.

Для изготовления небольших партий изделий на аппаратах для лазерной резки не нужно применять разные пресс-формы или формы, что уменьшает материальные затраты, и цену изделий.

Нужно заметить и то, что процесс гравировки и порезки металлических изделий на лазерном оборудовании происходит с довольно большой скоростью, что значительно повышает производительность, а, помимо этого, экономно израсходуется разделочный материал.

На станках этого класса довольно просто все нужные операции проводить своими руками, помимо этого, эти устройства имеют высокую функциональность и универсальность.

К недостаткам эксплуатации лазерных станков можно отнести то, что обработка деталей происходит немного дороже, нежели на штамповочном оборудовании, но лишь в том случае, если в расчет не берется цена непосредственно штампа. Помимо этого, оборудование лазерного типа имеет определенные ограничения по толщине обрабатываемых поверхностей материала.

Устройство станка

Если приобрести на производство устройство для лазерной резки металлических поверхностей, то есть возможность перейти на абсолютно другой уровень возможностей. Эти станки имеют не только повышенную универсальность, но и высокую функциональность, что дает возможность решать почти любые задачи.

Управление станком этого типа своими руками происходит с помощью специального компьютерного обеспечения, которое почти полностью исключает участие людей в процессе работы.

Сегодня используется несколько разных видов лазерных станков, которые применяются для обработки металлических поверхностей. Так, есть газовые лазерные станки, где газ играет роль рабочего тела.

В данном случае во время процесса работы смесь газа прокачивается сквозь специальную трубку прямо в рабочее пространство луча, в котором атомы газа преобразуются в активное энергетическое состояние. Эти функциональные станки очень просто управляются и имеют высокую эффективность.

На производствах можно еще видеть лазерные твердотопливные станки, где в составе в обязательном порядке находится такое оборудование, как лампа накачки, с помощью которой на рабочую плоскость передается нужное излучение. Эти станки могут работать или в импульсном режиме, или и в постоянном рабочем состоянии.

Еще одной разновидностью лазерных устройств является газодинамическое оборудование. По своей конструкции они чем-то напоминают газовое оборудование, но отличаются от вторых тем, что в них нужно нагревать проходящий газ до необходимой температуры. Оборудование этого вида является довольно дорогим, а его установка не всегда является целесообразной с точки зрения экономии.

Любое из вышеперечисленных устройств в обязательном порядке включает в конструкцию системы излучения и преобразования, специального излучателя, который оборудован зеркалами резонатора, и функциональной системой управления, которая обеспечивает выполнение всех требуемых рабочих процессов в автоматическом режиме.

Подводя итог

Сегодня приобрести лазерные станки можно в специализированных магазинах, причем нужно учитывать то, что цена этого оборудования довольно высокая. Но, при этом, именно лазерная резка является самой качественной обработкой металлических изделий из самого различного материала и обеспечивает великолепную точность обработанной заготовки.

Оцените статью: Поделитесь с друзьями!stanok.guru

|

Конструкционная сталь |

||||

|

Толщина |

Длина контура до 100 м |

От 100 до 500 м |

От 500 до 1000 м |

Стоимость одного врезания |

|

0,8 мм |

46 руб. |

29 руб. |

26 руб. |

1 руб. |

|

1 мм |

46 руб. |

29 руб. |

26 руб. |

1 руб. |

|

1,5 мм |

47 руб. |

33 руб. |

30 руб. |

1 руб. |

|

2 мм |

49 руб. |

38 руб. |

34 руб. |

1 руб. |

|

2,5 мм |

55 руб. |

47 руб. |

42 руб. |

1 руб. |

|

3 мм |

65 руб. |

54 руб. |

49 руб. |

1 руб. |

|

4 мм |

75 руб. |

61, руб. |

55 руб. |

2 руб. |

|

5 мм |

90 руб. |

71 руб. |

65 руб. |

2 руб. |

|

6 мм |

115 руб. |

82 руб. |

75 руб. |

2 руб. |

|

8 мм |

160 руб. |

105 руб. |

95 руб. |

2 руб. |

|

10 мм |

210 руб. |

175 руб. |

132 руб. |

5 руб. |

|

12 мм |

260 руб. |

200 руб. |

165 руб. |

5 руб. |

|

16 мм |

450 руб. |

330 руб. |

300 руб. |

10 руб. |

|

20 мм |

550 руб. |

495 руб. |

450 руб. |

10 руб. |

|

Нержавеющая сталь |

||||

|

Толщина |

Длина контура до 100 м |

От 100 до 500 м |

От 500 до 1000 м |

Стоимость одного врезания |

|

0,8 мм |

58 руб. |

45 руб. |

38 руб. |

1 руб. |

|

1 мм |

58 руб. |

45 руб. |

38 руб. |

1 руб. |

|

1,5 мм |

94 руб. |

65 руб. |

50 руб. |

1 руб. |

|

2 мм |

120 руб. |

85 руб. |

70 руб. |

1 руб. |

|

3 мм |

160 руб. |

130 руб. |

90 руб. |

2 руб. |

|

4 мм |

210 руб. |

160 руб. |

120 руб. |

2 руб. |

|

5 мм |

300 руб. |

210 руб. |

150 руб. |

5 руб. |

|

6 мм |

400 руб. |

300 руб. |

225 руб. |

5 руб. |

|

8 мм |

600 руб. |

450 руб. |

350 руб. |

7 руб. |

|

10 мм |

750 руб. |

600 руб. |

450 руб. |

7 руб. |

|

Дюраль/Алюминий |

||||

|

Толщина |

Длина контура до 100 м |

От 100 до 500 м |

От 500 до 1000 м |

Стоимость одного врезания |

|

1 мм |

56 руб. |

46 руб. |

37 руб. |

1 руб. |

|

1,5 мм |

91 руб. |

63 руб. |

49 руб. |

1 руб. |

|

2 мм |

116 руб. |

82 руб. |

68 руб. |

1 руб. |

|

3 мм |

155 руб. |

126 руб. |

87 руб. |

2 руб. |

|

4 мм |

204 руб. |

155 руб. |

116 руб. |

2 руб. |

|

5 мм |

291 руб. |

204 руб. |

146 руб. |

5 руб. |

|

6 мм |

388 руб. |

291 руб. |

218 руб. |

5 руб. |

|

8 мм |

582 руб. |

437 руб. |

340 руб. |

7 руб. |

|

10 мм |

728 руб. |

582 руб. |

437 руб. |

7 руб. |

|

Латунь |

||||

|

Толщина |

Длина контура до 100 м |

От 100 до 500 м |

От 500 до 1000 м |

Стоимость одного врезания |

|

1 мм |

54 руб. |

42 руб. |

36 руб. |

1 руб. |

|

1,5 мм |

90 руб. |

70 руб. |

60 руб. |

1 руб. |

|

2 мм |

112 руб. |

87 руб. |

74 руб. |

1 руб. |

|

3 мм |

135 руб. |

105 руб. |

90 руб. |

2 руб. |

|

4 мм |

162 руб. |

126 руб. |

108 руб. |

2 руб. |

|

5 мм |

198 руб. |

154 руб. |

132 руб. |

5 руб. |

|

6 мм |

270 руб. |

210 руб. |

180 руб. |

5 руб. |

|

Медь |

||||

|

Толщина |

Длина контура до 100 м |

От 100 до 500 м |

От 500 до 1000 м |

Стоимость одного врезания |

|

1 мм |

74 руб. |

57 руб. |

49 руб. |

1 руб. |

|

1,5 мм |

112 руб. |

87 руб. |

74 руб. |

1 руб. |

|

2 мм |

151 руб. |

118 руб. |

101 руб. |

1 руб. |

|

3 мм |

252 руб. |

196 руб. |

168 руб. |

2 руб. |

metalloobrabotka24.ru

Лазерная резка стали по доступной цене в Москве

Сталь – один из самых распространённых сплавов, используемых в производстве, машиностроении и строительстве. Углерод и метал, входящие в состав стали делают материал прочным и твёрдым. Лазерная резка стали – самая эффективная на сегодня технология, применяемая в производстве по всему миру. Для резки стали используют кислород, который нужен в качестве вспомогательного газа. В результате взаимодействия нагретого лучом металла и кислорода происходит реакция окисления железа. При этом выделяется в несколько раз больше тепла, чем при использовании только одного лазера.

Преимущества резки стали лазером

• Высокая производительность и низкая себестоимость.

• Экономичность процесса и качество реза.

• Детали, полученные после лазерной резки, не нуждаются в дополнительной обработке с торца.

• Разрез по контуру любой сложности.

• Максимально высокая точность раскроя.

• Контур реза может быть самый сложный и зависеть от фантазии заказчика.

• Благодаря сфокусированному лазерному лучу, можно сделать гладкую поверхность реза.

• Высокая скорость обработки, что ускоряет производственный процесс.

Ещё одним преимуществом лазерного раскроя стали является возможность бесконтактной обработки материала. Самой точной является лазерная резка стали на станке с ЧПУ - при обработке таким способом минимальная зона термического воздействия. Луч, который можно регулировать, осуществляет узкий рез. Поэтому раскрой материала максимально тонкий и без рваных кромок. Он соответствует всем заданным координатам. Благодаря такой технологии, появилась возможность сократить расходы на производство многосерийных и единичных изделий в сфере машиностроения. Это позволило исключить применение дополнительной механической обработки.

Стоимость такой услуги зависит от толщины режущего материала. Чем больше врезка лазера в сталь, тем выше будет цена работы. Благодаря передовой технологии и гибкой цене лазерная резка стали, выделяется среди других методов обработки отличным сочетанием качества, цены, использования металла и сроками производства.

Сохранить

Поделитесь информацией

azmen.a-idea.ru

Лазерная резка стали, применяемое оборудование и особенности технологии

Резка, осуществляемая с помощью лазерного луча, – это самый оптимальный и высокотехнологический вид обработки любых твердых материалов. Лазерная резка стали производится направленным лучом лазера, вырабатываемого специальным оборудованием. Сформированный луч фокусируется на определенной, минимальной по площади, точке поверхности металла. При этом в точке соприкосновения создается энергия довольно большой плотности, которая доводит металл до кипения, и он начинает закипать и испарятся. В то же время, так как площадь кипения практически минимальна, разрезаемая заготовка остается полностью холодной. А разрезаемая линия практически не имеет погрешности.

Резка, осуществляемая с помощью лазерного луча, – это самый оптимальный и высокотехнологический вид обработки любых твердых материалов. Лазерная резка стали производится направленным лучом лазера, вырабатываемого специальным оборудованием. Сформированный луч фокусируется на определенной, минимальной по площади, точке поверхности металла. При этом в точке соприкосновения создается энергия довольно большой плотности, которая доводит металл до кипения, и он начинает закипать и испарятся. В то же время, так как площадь кипения практически минимальна, разрезаемая заготовка остается полностью холодной. А разрезаемая линия практически не имеет погрешности.

Например, лазерный резак может сконцентрировать на одном квадратном сантиметре обрабатываемой детали энергию плотностью более 108 Ватт.

Свойства лазерного луча.Чтобы разобраться, как получается такой эффект, нужно понять, какие свойства могут быть у лазерного луча.

По сравнению со световыми волнами, луч лазера имеет постоянную частоту волн и длину. Это дает возможность регулировать его фокусировку на любой точке обрабатываемой детали с помощью обычной оптики, то есть линз.

У лазерного луча хорошая направленность и минимальное рассеивание, поэтому луч получается высокой плотности с точной фокусировкой.

У лазерного луча существует еще одно важнейшее свойство – это согласованность всех, протекающих в нем, волновых процессов (когерентность), которые работают в общем резонансе. В итоге происходит суммарное увеличение мощности лазерного излучения, при котором происходит мгновенное нагревание и испарение металла.

Быстрое проникновение луча в глубину разрезаемой детали, еще зависит и от структуры материала самой заготовки.Способы резкиСегодня используются следующие виды лазерных установок для резки металла:

1. Твердотельные – их мощность не превышает 6 кВт.2. Установки газовые – мощность установки около 20 кВт.3. Газодинамические – их мощность составляет более 100 кВт.

Твердотельные лазерыЧаще всего используются для промышленных целей. Для образования луча могут использоваться рубины, обычное стекло с добавкой флюорита кальция либо неодима. Преимуществом этих установок в том, что они буквально в долю секунды могут создавать мощные энергетические импульсы.

Газовые лазерыОбычно используются для технических либо каких-нибудь научных целей. Здесь активными телами являются углекислый газ, или азот с гелием. Их атомы возбуждаются при помощи электрического разряда, что обеспечивает постоянную частоту, а также длину и узко направленность лазерного луча.

Газодинамические лазеры.Они отличаются от остальных установок своей огромной мощностью. В этих установках рабочим телом является углекислый газ. Он вначале разогревается до сверхвысокой температуры, а затем пропускается по узкому каналу установки, где он расширяется и охлаждается. В результате чего возникает мощная энергия, которая используется для лазерного луча.

Газодинамические установки, вырабатывающие лазерный луч используется для резки металлических деталей, имеющих самые разные поверхности.

Преимущества резки лазером.Сравнив характеристики лазерной резки с другими альтернативными способами обработки материалов, становиться заметно, что она имеет явное преимущество. Из всех достоинств этой технологии можно отметить такие положительные свойства как:

1. Диапазон резки по толщине довольно широкий. Например, резка стали может производиться толщиной в пределах 20 мм, а заготовки из нержавеющей стали около 50 мм.

2. При резке лучом лазера полностью исключены механические контакты с заготовкой, при этом обрабатываемые детали нагреваются только в точке соприкосновения луча с их поверхностями. А это значит, что можно свободно производить резку хрупких и легко деформирующихся изделий, не боясь их повреждения.

3. С помощью установленной на станок программы автоматического управления (ЧПУ), можно без проблем вырезать заготовку либо изделие самых сложных геометрических очертаний. Для этого в блок ЧПУ достаточно ввести специальную программу с чертежом изготавливаемой детали. При этом погрешность точности исполнения будет всего около 0,1 мм.

4. Резка любого материала, не зависимо от его толщины и твердости, происходит на большой скорости.

5. Применяя лазерную резку, можно в полном объеме заменить литье и штамповку, технология которых довольно дорого стоит.

6. За счет высоких скоростей лазерной резки, намного повышается производительность изготовления изделий, уменьшаются отходы, и практически отпадает дальнейшая механическая обработка изготовленной детали. А это значит, что себестоимость изготовленной продукции снижается в несколько раз.

7. Имея высокую мощность, лазерная установка еще и необыкновенно универсальна, поэтому с ее помощью можно изготавливать детали любой сложности.

Недостатки лазерной установи.В случаях, когда в себестоимость детали, изготовленной путем штамповки, не включается стоимость технического оборудования, изготовление изделий путем лазерной резки может быть намного дороже штампованной. Все это из-за того, что лазерная установка, для вырабатывания мощной энергии для луча, нуждается в значительном потреблении электроэнергии.

Также для резки металла существуют некоторые ограничения по его толщине.

hvosty.ru