- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

- при сжатии;

- при изгибе;

- при кручении;

- при растяжении.

- сталь обыкновенного качества (ГОСТ 380—50)

- сталь качественную (ГОСТ 1050—52).

Ст. 0,

Ст. 1,

Ст. 2,

Ст. 3

и т.д. до Ст. 7.

Ст. 0—32—47 кг/мм2,

у Ст. 1— 32—40 кг/мм2,

у Ст. 2—34—42 кг/мм2.

У сталей Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7 примерно соответствует цифре, определяющей марку стали (в десятках кг/мм2).

Например, у Ст. 6 минимальное значение предела прочности составит около 60 кг/мм2.

листы,

ленты,

проволока,

балки и т.д.

М — мартеновская;

Б — бессемеровская,

Т — томасовская)

М Ст. 0,

М Ст. 1,

М Ст. 2

и т.д. до сталей М Ст. 7, Б Ст. 0, Б Ст. 3, Б Ст. 4, Б Ст. 5, Б Ст. 6.

Большая Энциклопедия Нефти и Газа. Прочность сталь

Предел прочности стали при сжатии и растяжении

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

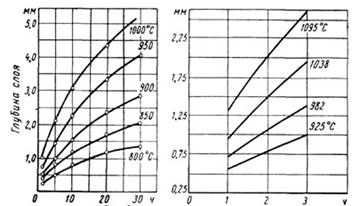

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Предел прочности металлов :: SYL.ru

Предел прочности – максимальное напряжение, которому может подвергаться материал до момента его разрушения. Если говорить о данном показателе по отношению к металлам, то здесь он равен соотношению критической нагрузки к площади его поперечного сечения при проведении теста на разрыв. В целом же прочность показывает, какая сила требуется для преодоления и разрыва внутренних связей между молекулами материала.

Каким образом производится испытание на прочность?

Тестирование металлов на прочность выполняется при помощи специализированных механизмов, которые позволяют устанавливать необходимую мощность при испытаниях на разрыв. Состоят такие машины из специального нагружающего элемента, с помощью которого создается необходимое усилие.

Оборудование для испытания металлов на прочность дает возможность производить растяжение тестируемых материалов и устанавливать определенные величины усилия, которое прилагается к образцу. На сегодняшний день существуют гидравлические и механические типы механизмов для испытания материалов.

Виды пределов прочности

Предел прочности является одним из основных свойств материалов. Информация о предельной прочности тех или иных материалов является крайне важной при необходимости определения возможностей их применения в тех или иных промышленных сферах.

Выделяют несколько отдельных пределов прочности материалов:

Формирование понятия о пределе прочности металлов

О пределе прочности в свое время говорил еще Галилей, который определил, что гранично-допустимый предел сжатия и растяжения материалов зависит от показателя их поперечного сечения. Благодаря исследованиям ученого возникла ранее неизведанная величина – напряжение разрушения.

Современное учение о прочности металлов сформировалось в средине XX века, что было необходимо исходя из потребности в разработке научного подхода для предотвращения возможных разрушений промышленных сооружений и машин во время их эксплуатации. До этого момента при определении прочности материала учитывалась лишь степень его пластичности и упругости и совершенно не учитывалась внутренняя структура.

Предел прочности стали

Сталь является основным сырьевым материалом в большинстве промышленных сфер. Широко применяется она в строительстве. Именно поэтому для выполнения конкретных задач очень важно заблаговременно подбирать высококачественный, действительно подходящий тип стали. От правильного расчета предела прочности определенной марки стали напрямую зависит результат и качество выполненных работ.

Как пример можно привести несколько значений предельных показателей прочности сталей. Данные значения основаны на требованиях государственных стандартов и представляют собой рекомендуемые параметры. Так, для изделий, отлитых из конструкционной нелегированной стали, предусмотрен стандарт ГОСТ 977-88, согласно которому, предельное значение прочности при испытании на растяжение составляет порядка 50-60 кг/мм2, что равняется примерно 400-550 МПа. Аналогичная марка стали после прохождения процедуры закалки приобретает значение сопротивления на растяжение более 700 МПа.

Объективный предел прочности стали 45 (или любой другой марки материала, в равной степени как и железа или чугуна, а также остальных сплавов металла) зависит от целого ряда факторов, которые должны определяться исходя из поставленных задач, что ложатся на материал при его применении.

Прочность меди

В обычных условиях комнатной температуры отожженная техническая медь обладает пределом прочности порядка 23 кг/мм2. При значительных температурных нагрузках на материал его предельная прочность существенно снижается. На показателях предельной прочности меди отражается наличие в металле всевозможных примесей, которые могут как повышать данный показатель, так и приводить к его снижению.

Прочность алюминия

Отожженная фракция технического алюминия при комнатной температуре отличается пределом прочности до 8 кг/мм2. Повышение чистоты материала увеличивает его пластичность, но отражается на снижении прочности. В качестве примера можно взять алюминий, показатель чистоты которого составляет 99,99%. В данном случае предельная прочность материала достигает около 5 кг/мм2.

Уменьшение предела прочности алюминиевой тестовой заготовки наблюдается при ее нагревании во время проведения испытаний на растяжение. В свою очередь, снижение температуры металла в пределах от +27 до -260оС временно повышает исследуемый показатель в 4 раза, а при испытании фракции алюминия высочайшей чистоты – в целых 7 раз. В то же время несколько повысить прочность алюминия можно методом его легирования.

Прочность железа

На сегодняшний день методом промышленной и химической обработки удалось получить нитевидные кристаллы железа с пределом прочности до 13 000 Мпа. Наряду с этим, прочность технического железа, которое широко применяется в самых разнообразных сферах, составляет близко 300 МПа.

Естественно, каждый образец материала при его исследовании на уровень прочности обладает своими дефектами. На практике доказано, что реальная объективная предельная прочность любого металла, независимо от его фракции, меньше по сравнению с данными, полученными в ходе теоретических расчетов. Данную информацию необходимо обязательно принимать во внимание при выборе определенного типа и марки металла для выполнения конкретных задач.

www.syl.ru

Углеродистые стали

Углеродистая конструкционная сталь. В соответствии с имеющимися стандартами углеродистая конструкционная сталь делится на:

Сталь обыкновенного качества

Сталь обыкновенного качества согласно ГОСТ 380—50 делится на две группы (А и В).

Стали группы А

Группа А объединяет марки по механическим свойствам, гарантируемым заводом-поставщиком; химический состав стали в этой группе ГОСТ не оговаривается, и завод-поставщик не несет за него ответственности.

Сталь группы А маркируется следующим образом:

Предел прочности на разрыв у стали:

Стали группы А обычно используются для изготовления изделий, применяемых без термической обработки:

Стали группы В

Для стали группы В регламентируется химический состав и указывается способ изготовления:

В этой группе установлены следующие марки сталей:

Стали группы В используются для изготовления деталей обыкновенного качества:

Марки и состав мартеновской стали приведены в табл. 3.

Продолжение классификации углеродистой стали читайте в следующей статье.

§

www.conatem.ru

Прочность - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Прочность - сталь

Cтраница 1

Прочность сталей должна быть в пределах 50 - 90 кг / мм2, кроме того, они должны быть жароупорными, чтобы при 290 указанная прочность существенно не понижалась. Допуски при изготовлении насосиков очень невелики, порядка 0 003 мм. [1]

Прочность стали может быть повышена при легировании медью за счет упрочнения твердого раствора, дополнительного измельчения зерна, а при более высоких концентрациях до 0 8 % за счет дисперсионного упрочнения. Одновременно может быть снижена критическая температура хрупкости. [3]

Прочность сталей ( за некоторым исключением) повышается при низком отпуске. При этом, однако, растет и хрупкость. Чем выше давление, на которое рассчитывают аппарат, тем строже требования к термообработке. [4]

Прочность сталей значительно изменяется при переходе к высоким температурам. Так, например, предел прочности при разрыве хромоникелевой стали типа 18 - 8 падает с 70 до 40 кГ / мм. [5]

Прочность стали может значительно изменяться при длительной эксплуатации в условиях повышенных и высоких температур. Изменение прочности вызывается неустойчивостью структуры, которая проявляется в развитии процессов сферо-идизации и графитизации. [6]

Прочность сталей ( за некоторыми исключениями) повышается при низком отпуске. При этом, однако, растет и хрупкость. [7]

Прочность сталей при высоких температурах меняется довольно сильно. [8]

Прочность стали / Сер, Успехи довременного метйлловеденип. [9]

Прочность стали 7ХГ2ВМ примерно на 20 % выше прочности сталей с 6 - 12 % Сг в неболыцих сечениях ( ствм 315 325 кГ / мм при HRC 57 - 56) и значительно выше - в больших сечениях. [10]

Прочность сталей при асимметричном цикле нагружения зависит как от механических свойств материала, так и от концентраторов напряжения. Поэтому при расчете на усталостную прочность деталей машин необходимо учитывать влияние асимметрии цикла на его предельную амплитуду в зависимости от механических свойств материала, концентраторов напряжения и среды, в которой они эксплуатируются. [11]

Прочность стали может достигать - 1600 МПа, если перед старением ее подвергнуть холодной пластической деформации. [12]

Прочность сталей с понижением температуры постепенно возрастает, при этом по-разному сказывается наличие отдельных компонентов. [14]

Прочность стали может достигать - - 1600 МПа, если перед старением ее подвергнуть холодной пластической деформации. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Сталь - группа - прочность

Сталь - группа - прочность

Cтраница 1

Сталь группы прочности Д применяется для изготовления элементов бурильной колонны: ведущих труб и их переводников, бурильных труб и муфт к ним, утяжеленных бурильных труб, переводников для бурильных колонн, трубных заготовок стыко-сварных бурильных труб. [1]

Принимаем сталь группы прочности С, толщину стенки труб 9 мм. [2]

Трубы из стали группы прочности Д поставляют нормализованными; трубы, изготовленные из стали марки 36Г2С, - нормализованными или закаленными с высоким отпуском, а трубы из стали марок 40Х и ЗОХГС - закаленными с высоким отпуском. [3]

Трубы из стали группы прочности Е в основном используют крепления эксплуатационных скважин с температурой на устье 120 - 220 С. По сравнению с трубами из стали марки Д трубы из легированных сталей обладают большей коррозионностойкостью и прочностью, изготовляются бесшовными с одинаковой толщиной стенок по всей длине труб. [4]

Трубы из стали группы прочности Д поставляют нормализованными; трубы, изготовленные из стали марки 36Г2С, - нормализованными или закаленными с высоким отпуском, а трубы из стали марок 40Х и ЗОХГС - закаленными с высоким отпуском. [6]

МПа для стали группы прочности Д, 3430 МПа для групп прочности К и Е и 2450 МПа для групп прочности Л и М; Л - рабочая высота профиля резьбы, равная 0 12 см; [ i. [7]

Химический состав стали группы прочности Д не регламентирован, лишь содержание серы и фосфора должно быть не более 0 045 % каждого элемента. [8]

Химический состав сталей группы прочности Н-40, J-55, N-80 ( аналог группы прочности стали Е) и Р-105 ( группа прочности ] Vl) в стандартах не указывается. [9]

Химический состав сталей группы прочности Н-40, J-55, N-80 и Р-105 в стандартах не указывается. [10]

Испытание образцов из стали группы прочности Д на повторно-переменный изгиб с одновременным приложением постоянных касательных напряжений показало, что последние не влияют на предел выносливости. [11]

Трлбы изготовляются из стали группы прочности от включительно. [13]

Обсадные трубы из стали группы прочности 11 - 40 но подвергаются термической обработке. При производстве труб in стали группы прочности N-80 закалку и отпуск применяют более широко, чем нормализацию. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Увеличение - прочность - сталь

Увеличение - прочность - сталь

Cтраница 1

Увеличение прочности стали при низких температурах было использовано u при конструировании аппарата для получения давления в 100 000 ат, работавшего при температуре жидкого воздуха. [1]

С увеличением прочности стали обычно повышается чувствительность ее к концентрации напряжений, обусловленных формой сварных соединений. Поэтому для повышения работоспособности тяжелонагруженных сварных конструкций из низколегированных сталей с временным сопротивлением свыше 600 МПа прибегают к механической обработке поверхности металла швов. В практике такая операция находит широкое распространение и обычно выполняется абразивными кругами или фрезами. Наибольший эффект достигается при зачистке легкодоступных стыковых швов заподлицо с основным металлом. [2]

При увеличении прочности стали проявление адсорбционного эффекта усиливается ( Лобойко В.И. и др. [ 35, с. Особенностью сдвиговых процессов при адсорбционной усталости железа является почти мгновенное вступление в действие значительно большего, чем при испытании в воздухе, числа плоскостей скольжения, а также увеличение их ширины и плотности. Адсорбционное снижение поверхностной энергии дает возможность развиваться тем дефектам кристаллической решетки, которые при деформации металла в воздухе не в состоянии преодолеть энергетический барьер. [3]

При увеличении прочности стали ( кривые / / и / / /) наблюдается заметное уменьшение площадки текучести, а для некоторых сталей полное ее отсутствие. Это свойство снижает надежность стали, увеличивая ее склонность к хрупкому разрушению. [4]

Хром способствует увеличению прочности стали, ее твердости и сопротивляемости износу. [5]

Хром способствует увеличению прочности стали, повышает сопротивляемость износу, а с повышением содержания углерода сообщает стали высокую твердость. Низко - и среднелегированная хромистые стали образуют группу шарикоподшипниковых сталей, а также широко применяются для изготовления осей, валов, зубчатых колес, инструмента. Высоколегированная хромистая сталь является нержавеющей, обладает высокой коррозионной стойкостью, сохраняет прочность при повышенной температуре и способна выдерживать длительные и высокие нагревы без образования окалины. [6]

Чувствительность стали к надрезу возрастает с увеличением прочности стали. Наибольшее возрастание коэффициента чувствительности к надрезу по абсолютной величине получается при наличии мягких надрезов и малом коэффициенте концентрации напряжений, тогда как наибольшее возрастание по относительной величине происходит при наличии острых надрезов и большом коэффициенте концентрации напряжений. С увеличением радиуса дна надреза чувствительность к надрезу возрастает, причем в области малых радиусов это возрастание происходит особенно интенсивно. [7]

Для металла шва и переходной зоны наблюдается завышение экспериментальных данных по сравнению с расчетными, однако с увеличением прочности стали эта разница уменьшается. Для целого сварного соединения имеет место резкое различие между полученными данными по разрушению и расчетной кривой усталости. [9]

Наличие феррита, не содержащего углерода из затвердевшего раствора, наличие легирующих элементов Сг, Мо, Ti способствуют увеличению прочности стали при повышенных нагрузках. [11]

Влияние натрия на усталость более сложное, так как при науглероживании он, с одной стороны, улучшает сопротивление усталостным нагрузкам с увеличением прочности стали, но в то же время ухудшает его при уменьшении пластичности. При обезуглероживании наблюдается обратная картина. [12]

Малоуглеродистые низколегированные мягкие стали подвергаются коррозионному растрескиванию в нагретых растворах щелочей, нитратов, растворах синильной кислоты, сероводородсодержащих средах и др. Обычно с увеличением прочности сталей их сопротивление коррозионному растрескиванию понижается. Особенно низкое сопротивление коррозионному растрескиванию имеют низколегированные высокопрочные конструкционные стали со структурой низкоотпущенного мартенсита. [13]

Увеличение прочности стали наблюдается только при содержании углерода до 1 %, при содержании углерода выше 1 % в структуре появляется вторичный цементит. [14]

С увеличением прочности сталей, используемых в качестве основного металла, удовлетворить этому требованию становится все труднее. В связи с этим целесообразно делать кольцевые швы сосудов менее прочными, чем основной металл. Относительно малая ширина кольцевых швов и благоприятная схема напряженного состояния в цилиндрической оболочке показывает, что снижение прочности металла швов по отношению к основному металлу не влияет на прочность конструкции в целом. [15]

Страницы: 1 2

www.ngpedia.ru

Предел - прочность - сталь

Предел - прочность - сталь

Cтраница 1

Предел прочности стали при повышении температуры, как правило, сна-чала повышается и при температуре 250 - 300 достигает своей наибольшей величины, примерно на 20 - 25 / 0 превышающей величину предела прочности при комнатной температуре. При дальнейшем увеличении температуры величина предела прочности резко уменьшается. Так, например, для малоуглеродистой стали при 600 величина предела прочности составляет только около 40 / 0 величины предела прочности той же стали при комнатной температуре. [1]

Предел прочности стали при повышении температуры, как правило, сначала повышается и при температуре 250 - 300 достигает своей наибольшей величины, примерно на 20 - 25 % превышающей величину предела прочности при комнатной температуре. При дальнейшем увеличении температуры величина предела прочности резко уменьшается. Так, например, для малоуглеродистой стали при 600 величина предела прочности составляет только около 40 % величины предела прочности той же стали при комнатной температуре. [2]

Предел прочности стали при повышении температуры, как правило, сначала увеличивается и при температуре 250 - 300 С достигает своей наибольшей величины, примерно на 20 - 25 / 6 превышающей величину предела прочности при комнатной температуре. При дальнейшем увеличении температуры предел прочности резко уменьшается. Так например, для малоуглеродистых сталей при 600 С величина предела прочности составляет только около 40 % величины предела прочности той же стали при комнатной температуре. [3]

Предел прочности стали изменяется в зависимости от температуры. С изменением температуры увеличивается внутреннее давление сжиженного газа. [4]

Предел прочности стали, как и ее твердость в низко - и среднеотпущенном состоянии, определяется в основном содержанием углерода и от легирующих элементов практически не зависит. Коэффициент упрочнения после низкого отпуска также практически не зависит от легирования и определяется содержанием углерода в твердом растворе. [5]

Предел прочности стали при повышении температуры, как правило, сначала повышается и при температуре 250 - 350 достигает своей наибольшей величины, примерно на 20 - 25 % превышающей величину предела прочности при комнатной температуре. При дальнейшем увеличении температуры величина предела прочности ов резко уменьшается. Так, например, для малоуглеродистой стали при 600 величина предела прочности составляет только около 40 % величины предела ее прочности при комнатной температуре. [6]

Предел прочности высюкоуглеродистых сталей, обработанных на высокую твердость, при криогенных температурах практически сохраняется неизменным. Это находится в полном соответствии с известной схемой хладноломкости А. Ф. Иоффе, предусматривающей неизменность сопротивления отрыву от температуры испытания. Учитывая, что при комнатных температурах разрушение твердых высокоуглеродистых сталей происходит от отрыва, есть все основания считать, что их работоспособность при низких, в том числе криогенных температурах, не йэменится. [7]

Предел прочности сталей типа 18 - 8, испытанных в течение двух лет в промышленных атмосферах и в течение одного года в морской атмосфере ( 250 м от берега океана), не изменился. [8]

Если предел прочности стали неизвестен, но известна или может быть оперативно определена его твердость по Бринеллю, то с достаточной степенью точности предел прочности можно определить по уравнению ав 0 31 НВ. [9]

Если предел прочности стали неизвестен, но известна или может быть оперативно определена его твердость по Бринеллю, то с достаточной степенью точности предел прочности можно определить по уравнению НВ. [10]

Влияние предела прочности стали на ее выносливость в коррозионных средах, как видно из фиг. [11]

При дрессировке предел прочности стали повышается очень незначительно, твердость несколько возрастает, а относительное удлинение уменьшается. Что касается условного предела текучести, то его изменение при дрессировке носит сложный характер. Так, для малоуглеродистых сталей предел текучести при степени деформации от 0 5 до 1 2 % уменьшается, а при дальнейшем увеличении степени деформации начинает возрастать. [13]

Однако повысить предел прочности сталей до значений 280 - 300 кГ / мм2 при использовании этого способа термомеханической обработки пока не удается. [14]

Твердость характеризует предел прочности сталей ( кроме аустенитной и мартенситной структур) и многих цветных сплавов. Указанная количественная зависимость обычно не наблюдается у хрупких материалов, которые при испытаниях на растяжение ( сжатие, изгиб, кручение) разрушаются без заметной пластической деформации, а при измерении твердости получают пластическую деформацию. По значениям твердости определяются некоторые пластические свойства металлов. [15]

Страницы: 1 2 3 4

www.ngpedia.ru