- Отжиг

- Отжиг 1 рода (гомогенизация, рекристаллизация, снятие напряжений). Целью является получение равновесной структуры. Такой отжиг не связан с превращениями в твердом состоянии (если они и происходят, то это — побочное явление).

- Отжиг 2 рода связан с превращениями в твердом состоянии. К отжигу 2 рода относятся: полный отжиг, неполный отжиг, нормализация, изотермический отжиг, патентирование, сфероидизирующий отжиг.

- Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур. Критическая скорость охлаждения, необходимая для закалки, зависит от химического состава сплава. Закалка может сопровождаться полиморфным превращением, при этом из исходной высокотемпературной фазы образуется новая неравновесная фаза (например, превращение аустенита в мартенсит при закалке стали). Существует также закалка без полиморфного превращения, в процессе которой фиксируется высокотемпературная метастабильная фаза (например, при закалке бериллиевой бронзы происходит фиксация альфа фазы, пересыщенной бериллием).

- Отпуск необходим для снятия внутренних напряжений, а также для придания материалу требуемого комплекса механических и эксплуатационных свойств. В большинстве случаев материал становится более пластичным при некотором уменьшении прочности.

- Нормализация. Изделие нагревают до аустенитного состояния (на 30…50 градусов выше АС3) и охлаждают на спокойном воздухе

- Дисперсионное твердение (старение). После проведения закалки (без полиморфного превращения) проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

- Криогенная обработка — это упрочняющая термическая обработка металлопродукции при криогенных, сверхнизких температурах (ниже минус 153°С).

- увеличения износостойкости инструмента, деталей и механизмов

- снижения количества брака

- сокращения затрат на ремонт и замену технологического оснащения и инструмента.

- увеличение ресурса инструмента и оборудования до 300 %

- увеличение износостойкости материалов

- увеличение циклической прочности

- увеличение коррозионной и эрозионной стойкости

- снятие остаточных напряжений

- увеличение ресурса тормозных дисков до 250 %

- повышение эффективности работы тормозной системы

- увеличение циклической прочности пружин подвески и других упругих элементов на 125 %

- увеличение ресурса и мощности двигателя

- снижение расходов на эксплуатацию транспортных средств

- увеличение эксплуатации оружия до 200 %

- уменьшение влияния нагрева оружия на результаты стрельбы

- увеличение ресурса узлов и механизмов

- увеличение стойкости породоразрушающего инструмента до 200 %

- уменьшение абразивного износа машин и механизмов

- увеличение коррозийной и эрозийной стойкости оборудования

- увеличение ресурса промышленного и горнодобывающего оборудования

- уменьшение искажения сигнала в проводниках

- уменьшение рассеиваемого проводниками тепла на 30-40 %

- улучшение музыкальной детальности, ясности и прозрачности звучания

- расширение диапазона звучания музыкальных инструментов

Способы и виды термической обработки стали. Термообработка сталей

Термическая обработка углеродистых сталей

Термическая обработка – это технологический процесс, состоящий из нагрева и охлаждения материала изделия с целью изменения его структуры и свойств.

На стадии изготовления деталей необходимо, чтобы металл был пластичным, нетвердым, имел хорошую обрабатываемость резанием.

В готовых изделиях всегда желательно иметь материал максимально прочным, вязким, с необходимой твердостью.

Такие изменения в свойствах материала позволяет сделать термообработка. Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки. Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe – Fe3С в зависимости от вида термической обработки (рис.9.1.).

Рис.9.1. Интервалы рекомендуемых температур нагрева при различных видах

Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Аm. Нижняя критическая точка А1 соответствует превращению А ® П при 727ОС. Верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Аm.

Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 60 с на каждый миллиметр сечения).

Выдержка при температуре термообработки необходима для завершения фазовых превращений, происходящих в металле, выравнивания температуры по всему объему детали. Продолжительность выдержки зависит от химического состава стали и для нелегированных сплавов определяется из расчета 60 с. на один миллиметр сечения.

Скорость охлаждения зависит, главным образом, от химического состава стали, а также от твердости, которую необходимо получить.

Самыми распространенными видами термообработки сталей являются закалка и отпуск. Производятся с целью упрочнения изделий. Температура нагрева под закалку выбирается по диаграмме железо-углерод.

Закалка сталей

ЗАКАЛКОЙ называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50ОС выше линии GSK (рис. 9.1), выдерживают определенное время при этой температуре и затем быстро охлаждают. Для доэвтектоидных сталей температура нагрева под закалку определяется Ас3+(30-50)оС, для эвтектоидных и заэвтектоидных Ас1+(30-50)оС.

Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали У8. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %

Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в a - железе, который называется МАРТЕНСИТОМТОМ. Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности.

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

Рис. 9.2. Кристаллическая решетка феррита (с/а=1) (а) и

кристаллическая решетка мартенсита (с/а1) (б)

Получить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 9.3),чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

КРИТИЧЕСКАЯ СКОРОСТЬ закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности ТРООСТИТ, СОРБИТ И ПЕРЛИТ.

Перлит (грубодисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 10- это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью).

При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3 получаем структуры сорбита и троостита. Сорбит – механическая смесь феррита и цементита средней дисперсности. Троостит – мелкодисперсная феррито-цементитная смесь. Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М).

Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50ОС выше линии GSK, выдержка при этой температуре и охлаждение со скоростью ³ Vкр.

Рис 9.3. Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их примерной твердостью: I – кривая начала диффузионного распада аустенита; II – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

Отпуск сталей

К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резко-

неравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита (выделение углерода), переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения в стали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

Первое превращение, протекающее в интервале 80 – 200ОС (низкий отпуск), соответствует выделению из мартенсита тонких пластин x – карбида Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным.

При нагреве закаленной стали до температур 300-450ОС (средний отпуск) происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температур 480- 600 о С (высокий отпуск) идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск проводят в интервале температур 80 – 250ОС для инструментов-изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500ОС) применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для тех изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650ОС) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

studfiles.net

Термическая обработка металлов — WiKi

Металл в термопечиТермической (или тепловой) обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры. Тепловая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств изделия.

Общая длительность нагрева металла при тепловой обработке складывается из времени собственного нагрева до заданной температуры и времени выдержки при этой температуре. Время нагрева зависит от типа печи, размеров изделий, их укладки в печи; время выдержки зависит от скорости протекания фазовых превращений.

Нагрев может сопровождаться взаимодействием поверхности металла с газовой средой и приводить к обезуглероживанию поверхностного слоя и образованию окалины. Обезуглероживание приводит к тому, что поверхность изделий становится менее прочной и теряет твёрдость.

При нагреве и охлаждении стали происходят фазовые превращения, которые характеризуются температурными критическими точками. Принято обозначать критические точки стали буквой А. Критические точки А1 лежат на линии PSK (727 °С) диаграммы железо-углерод и соответствуют превращению перлита в аустенит. Критические точки А2 находятся на линии МО (768 °С), характеризующей магнитное превращение феррита. A3 соответствует линиям GS и SE, на которых соответственно завершается превращение феррита и цементита в аустенит при нагреве.

Для обозначения критических точек при нагреве и охлаждении вводят дополнительные индексы: букву «с» в случае нагрева и «r» в случае охлаждения, например Ас1, Ac3, Ar1, Ar3.

Среди основных видов термической обработки следует отметить:

Ранее для обозначения этого процесса использовалась иная терминология — «обработка холодом», «термическая обработка стали при температурах ниже нуля», но они не совсем точно отражали суть процесса криогенной обработки.Суть криогенной обработки заключается в следующем: детали и механизмы помещаются в криогенный процессор, где они медленно охлаждаются и после выдерживаются при температуре минус 196˚С в течение определенного времени. Затем обрабатываемые изделия постепенно возвращаются к комнатной температуре. Во время этого процесса в металле происходят структурные изменения. Они существенно повышают износостойкость, циклическую прочность, коррозионную и эрозионную стойкость.Эта технология позволяет повысить ресурс инструментов, деталей и механизмов до 300 % за счет улучшения механических характеристик материала в результате обработки сверхнизкими температурами.Наибольшего эффекта удается достичь при обработке таких металлических изделий, как специальный режущий, штамповый, прессовый, прокатный, мелющий инструмент, подшипники, ответственные пружины. Основные свойства металла, приобретенные в ходе глубокого охлаждения, сохраняются в течение всего срока их службы, поэтому повторной обработки не требуется.Криогенная технология не заменяет существующие методы термического упрочнения, а позволяет придать материалу, обработанному холодом, новые свойства, которые обеспечивают максимальное использование ресурса материала, заданного металлургами.Использование инструмента, обработанного сверхнизкими температурами, позволяет предприятиям значительно сократить расходы за счет:

Теоретическая разработка и практическое освоение процесса криогенной обработки считается достижением советской науки. Работы таких учёных, как Г. В. Курдюмова, исследования А. П. Гуляева, В. Г. Воробьева и других связаны с обработкой холодом для улучшения качественных характеристик закаленной стали.

Спустя несколько лет после публикации исследований советских учёных появились первые аналогичные работы в иностранной печати, авторы которых ссылались на советские работы как первоисточник. Именно работы советских учёных позволили полно оценить эффективность влияния обработки холодом на свойства стали и положили начало современному развитию и использования этого способа обработки. В 1940—1950-е годы на советских промышленных предприятиях пытались внедрить криогенную обработку инструмента из быстрорежущих сталей в жидком азоте, но это не только не давало ожидаемого результата, но и приводило к снижению прочности инструмента, поскольку появлялись микротрещины из-за резкого и неравномерного охлаждения. От метода, позволяющего преобразовать остаточный аустенит в мартенсит, пришлось отказаться, в основном из-за экономической нецелесообразности — высокой стоимости азота, как основного хладагента.

В США, Японии, Германии, Южной Корее тему криогенной обработки как эффективного способа обработки конструкционных и инструментальных сталей развивали, и десятилетия исследований и опытов привели к результату — в настоящее время технология криогенной обработки успешно применяется во многих отраслях промышленности.

Металлообработка и машиностроение:

Транспорт и спецтехника:

Оборонная промышленность:

Добывающая и обрабатывающая промышленность:

Аудиотехника и музыкальные инструменты:

Применение криогенной обработки актуально практически для любой отрасли, где есть необходимость повышения ресурса, увеличения усталостной прочности и износостойкости, а также требуется рост производительности.

Гомогенизационный отжиг + старениеНапример, для суперсплавов на базе никеля (типа «Инконель 718») типичной является следующая термическая обработка:Гомогенизация структуры и растворение включений (англ. Solution Heat Treatment) при 768—782 °C с ускоренным охлаждением. Затем производится двухступенчатое старение (англ. Precipitation Heat Treatment) — 8 часов при температуре 718 °C, медленное охлаждение в течение 2 часов до 621—649 °C и выдержка в течение 8 часов. Затем следует ускоренное охлаждение.Закалка + высокий отпуск (улучшение)Многие стали проходят упрочнение путём закалки — ускоренного охлаждения (на воздухе, в масле или в воде). Быстрое охлаждение приводит, как правило, к образованию неравновесной мартенситной структуры. Сталь непосредственно после закалки отличается высокой твёрдостью, остаточными напряжениями, низкой пластичностью и вязкостью. Так, сталь 40ХНМА (SAE 4340) сразу после закалки имеет твёрдость выше 50 HRC, в таком состоянии материал непригоден для дальнейшего использования из-за высокой склонности к хрупкому разрушению. Последующий отпуск — нагрев до 450 °C — 500 °C и выдержка при этой температуре приводят к уменьшению внутренних напряжений за счёт распада мартенсита закалки, уменьшения степени тетрагональности его кристаллической решётки (переход к отпущенному мартенситу). При этом твёрдость стали несколько уменьшается (до 45 — 48 HRC). Подвергаются улучшению стали с содержанием углерода 0,3 — 0,6 % C.

ru-wiki.org

Способы и виды термической обработки стали

Термическая обработка стали проводится с целью придания материала определенного набора свойств путем изменения его внутренней структуры на молекулярном уровне. Метод подразумевает нагрев или охлаждение металла до определенного температурного уровня с его последующим возвращением к нормальному состоянию. Иногда применяется многофазная термообработка, которая позволяет производить наиболее закаленные марки сталей.

Процедура протекает в специальных печах или холодильных установках, которые дают возможность четко контролировать температуру на каждом этапе технологического процесса. Это очень важное условия успешной закалки, так как несоблюдение технологии может наоборот придать металлу негативные свойства. Режимы термообработки стали зависят от структурного состава материала. Все они были установлены опытным путем в результате многократных испытаний, поэтому современные способы закалки при соблюдении всех условий позволяют получать материалы высокого качества с большим запасом прочности. Термообработка сталей должна подготовить их к эксплуатации в агрессивной среде под воздействием разрушающих факторов.

Выделяют следующие виды термообработки сталей: закалка, отпуск, отжиг, нормализация, воздействие холодом и химико-термическая обработка.

Закалка стали

Закалка подразумевает прогрев металла до установленной температуры и поддержание достигнутого уровня в течение определенного периода времени. Временной интервал определяется скоростью превращения внутренней структуры сплава устойчивое вещество. После этого сталь быстро охлаждают в воде или масле, так как постепенное остывание может привести к нарушению достигнутой структуры кристаллической решетки.

Закалка придает материалу твердости, но снижает его ударную вязкость, что делает сталь более хрупкой. Такой обработке подвергают детали, которые предназначены для эксплуатации под воздействием статической нагрузки без влияния динамических колебаний. Отпуску подвергаются некоторые детали после закалки. Его суть состоит в повторном нагревании металла до температуры ниже, чем температура закалки. Это позволит снова нарушить достигнутые межмолекулярные связи и приведет к их перестроению.

После нагрева металл вытаскивают из печи и дают остыть естественным путем без применения охладителей. Такая процедура несколько снижает твердость, но при этом повышает ударную вязкость и ковкость. Так что после закалки с последующим отпуском сталь будет тверже и пластичнее, чем необработанный сплав. Отжиг проводится по схеме нагрева металла с последующим медленным остыванием прямо в печи без использования специальных средств. Это убирает неоднородность распределения элементов в сплаве и позволяет создать устойчивое соединение железа с углеродом на межмолекулярном уровне.

Отжиг

После отжига значительно уменьшается твердость стали, но возрастает ее пластичность и ковкость. Такой обработке подвергается материал, предназначенный для последующей штамповки или раскатки. Нормализация технологически повторяет процесс отжига, только после нагрева сплав остывает не непосредственно в печи, а на открытом воздухе. Это позволяет добиться хороших показателей ковкости и пластичности без существенного снижения твердости.

Воздействие холодом

Воздействие холодом необходимо для завершения превращения аустенита в мартенсит. Он придает металлу дополнительную упругость и препятствует образованию рваных трещин при воздействии избыточного давления на деталь. Такой материал хорошо подходит для эксплуатации под влиянием высоких динамических нагрузок. Необходимой твердости ему обычно добавляют с помощью соответствующих присадок.

Химико-термическая обработка

Химико-термическая обработка подразумевает насыщение верхних слоев стали каким-либо элементом под воздействием высокой температуры. Различают несколько видов данной процедуры. Цементация означает пропуск через сталь углерода при температуре 950 градусов по Цельсию. Это придает поверхности дополнительной твердости, не затрагивая при этом внутренние слои материала.

Азотирование позволяет насытить верхний слой стали азотом для повышения его коррозийной стойкости, прочности и предела устойчивости. Проводится процедура путем нагревания сплава до 700 градусов в аммиачной среде. Хромирование позволит придать поверхности материала повышенную устойчивость к пресной и соленой воде и некоторым видам кислотных и оксидных сред. Это позволяет подготовить сталь к эксплуатации в неблагоприятных условиях. Цианирование совмещает в себе одновременное насыщение верхних слоев стали углеродом и азотом. Это позволяет одним махом увеличить твердость материала и защитить его от воздействия коррозии.

Термообработка разных видов стали

Термообработка легированной стали должна производиться с медленным прогревом до необходимой температуры, а затем с медленным остыванием заготовки. В результате добавления легирующих присадок стали данной марки имеют низкую теплопроводность, поэтому резкое изменение температуры может привести к короблению или образованию трещин. Также очень важно, чтобы нагревание происходило равномерно по всей площади детали.

Термообработка нержавеющей стали тоже содержит свои нюансы.После отжига ее необходимо оставить в печи до полного остывания, а затем провести процедуру отпуска, чтобы получить материал оптимального качества. Резкое изменение температур также нежелательно, так как может негативно отразиться на эксплуатационных свойствах.

Термообработка аустенитных сталей проводится в печах при равномерном нагреве заготовки до температуры 1000-1150 градусов по Цельсию. После этого следует быстрое охлаждение в жидкости, что позволяет получить материал с устойчивой ферритной внутренней структурой. Эти стали применяются для изготовления конструкционных материалов, поэтому должны получить повышенную прочность при закалке.

Термообработка быстрорежущей стали является трудоемким процессом. Она относится к классу высоколегированных сплавов, поэтому не переносит резких перепадов температур. Закалка данного материала производится на высокоточном оборудовании, позволяющем четко регулировать каждую фазу технологического процесса. Эта марка используется для производства инструментов для резки, которые даже при нагреве до 600 градусов не теряют своей первоначальной твердости.

Термообработка углеродистой стали сводится к получению устойчивой связи между атомами железа и углерода в кристаллической решетке. Метод зависит от необходимости получения конкретного вещества по завершению процесса.

promplace.ru

Термическая обработка металлов

Строительные машины и оборудование, справочник

Категория:

Автомобильные материалы и шины

Термическая обработка металлов

Термическая обработка металлов1. Общие сведения и виды термической обработки стали

Под термической обработкой металлов следует понимать изменение внутреннего строения (структуры) металла под воздействием изменяющихся температурных условий и, как следствие этого, получение необходимых механических и физических свойств металла.

Большая часть операций термической обработки проводится при критических температурах, при которых происходят структурные превращения в сплавах. Большинство превращений требует для своего полного завершения определенный промежуток времени.

Поэтому процесс термической обработки металлов сводится, по существу, к трем последовательным операциям: а) нагреву металла с определенной скоростью до необходимой температуры, б) выдержке при этой температуре в течение некоторого времени, в) охлаждению с заданной по процессу скоростью.

В зависимости от того, в каком направлении надо изменить свойства данного стального изделия, применяются различные виды термической обработки, отличающиеся максимальной температурой нагрева, продолжительностью выдержки и скоростью охлаждения. Термическая обработка широко применяется в современном машиностроении.

Основными видами термической обработки являются отжиг, нормализация, закалка и отпуск. Применение того или иного процесса термической обработки зависит от того, в каком направлении нужно изменить структуру и свойства данной стали. В практике часто применяются в определенной последовательности несколько процессов термической обработки к одному и тому же изделию или полуфабрикату для получения необходимых свойств.

Отжиг стальных изделий, поковок, слитков применяется в тех случаях, когда нужно изменить структуру крупнозернистой стали, т. е. измельчить зерно и сделать структуру мелкозернистой; улучшить обрабатываемость стали режущим инструментом; подготовить структуру стали к ‘последующей термической обработке; выровнять химическую неоднородность в крупных стальных отливках, слитках; устранить внутренние напряжения в стальных изделиях; освободить сталь от наклепа. Отжиг заключается в том, что стальное изделие нагревается до определенной температуры, выдерживается при этой температуре некоторое время и затем медленно охлаждается вместе с печью.

Отжиг подразделяется на несколько видов. В практике применяются следующие виды отжига: полный, неполный, изотермический; отжиг на зернистый перлит; диффузионный, низкотемпературный, рекристаллизационный.

Полным отжигом называется такой, при котором сталь нагревается до температуры, лежащей на 30—50° выше линии GSK по диаграмме состояния железоуглеродистых сплавов, выдерживается при этой температуре и затем медленно охлаждается-вместе с печью. После отжига сталь приобретает мелкозернистую структуру, становится мягкой, вязкой и освобождается от внутренних напряжений.

Скорость нагрева, максимальная температура нагрева, выдержка и скорость охлаждения оказывают большое влияние на конечный результат отжига. В зависимости от химического состава стали и размеров изделия изменяется и скорость нагрева. Например, при отжиге легированных сталей, изделий сложной формы и изделий крупного размера нагрев производится мед-тленно. Выдержка при максимальной температуре нагрева должна обеспечить равномерный прогрев изделия до заданной температуры и произвести превращение в структуре стали. Однако продолжительная выдержка при высоких температурах может привести к образованию крупных зерен. Продолжительность выдержки зависит от максимальной температуры нагрева, химического состава стали, исходной структуры, а также от веса изделия.

Температура максимального нагрева углеродистых сталей зависит в основном от содержания углерода в стали. Ниже приводится табл. 3 температур отжига углеродистых сталей с различным содержанием углерода.

При проведении полного отжига нужно следить за максимально допустимой температурой нагрева, так как превышение температуры приводит к сильному росту зерна, в связи с чем сталь становится хрупкой. Такая сталь называется перегретой. Структуру перегретой стали можно исправить повторным отжигом. Структуры нормально отожженной стали и перегретой показаны на рис. 22. При нагреве стали до очень высоких температур ее можно испортить, так как при этом кислород, проникая в сталь, окисляет железо, в результате чего окислы железа располагаются по границам зерен.

Такая сталь называется пережженной и обладает очень низкими механическими свойствами. Исправить структуру пережженной стали повторными процессами термической обработки невозможно. Скорость охлаждения после тепловой выдержки оказывает большое влияние на механические свойства стали. При быстром охлаждении структурные составляющие стали получаются мельче, что ведет к повышению прочности и упругости стали. При медленном охлаждении металл становится мягче. Скорость охлаждения зависит от требований, предъявляемых к стали.

Отжиг на зернистый перлит применяется для уменьшения твердости, повышения вязкости и улучшения обработки заэв-тектоидных и эвтектоидных сталей. Практически он осуществляется нагревом стали до температуры 740—760°, т. е. немного выше критической точки. После выдержки сталь медленно охлаждается.

Диффузионный отжиг преследует устранение неоднородности химического состава крупных слитков высоколегированной стали. Характеризуется он медленным нагревом стали до высоких температур, порядка 1100—1150°, выдержкой при этих температурах от 10 до 15 часов и последующим охлаждением. Нагрев стали до таких температур ускоряет диффузионные процессы в аустените, в результате чего происходит выравнивание химического состава стали. После диффузионного отжига сталь обычно подвергается обыкновенному отжигу, или нормализации.

Рекристаллизационный отжиг применяется для уничтожения наклепа. При холодной обработке стали, прокатке, волочении проволоки, штамповке сталь получает холодное деформирование (наклёпывается). Наклеп выражается в том, что сталь после холодной обработки приобретает жесткость и становится малопластичной. Такую сталь трудно обрабатывать. Рекристаллизационный отжиг снимает эти деформации, и сталь приобретает свои первоначальные свойства. Структура наклепанной и отожженной стали показана на рис. 23. При рекристаллизационном отжиге сталь нагревается до температуры 680—700°, дается небольшая выдержка при этой температуре, после чего она охлаждается на воздухе.

Нормализация преследует те же цели, что и отжиг. При нормализации стальные изделия нагреваются на 30—50° выше линии GSE, выдерживаются при этих температурах и затем охлаждаются на воздухе. Существенным отличием нормализации от отжига является большая скорость охлаждения стальных изделий после нагрева; поэтому нормализованные изделия имеют большую твердость, а пластичность их меньше.

Рис 22. Структура стали:а — нормально отожженной; б — перегретой при отжиге

Нормализация способствует образованию в стали более мелкого зерна (рис. 24, а), чем оно получается при отжиге (рис. 24, б) и самый процесс нормализации протекает быстрее отжига. В настоящее время нормализация получила широкое применение и во многих случаях вытеснила отжиг.

Рис. 23. Структура стали:а — наклепанной; б — отожженной

Закалкой стали называется такой процесс термической обработки, при котором сталь нагревается выше линии GSK на 30—50°, выдерживается при закалочной температуре и затем быстро охлаждается в воде, масле или на воздухе. Закалка применяется в тех случаях, когда нужно повысить прочность, упругость и твердость стали. Сущность закалки заключается в том, что в стали при нагреве выше линии GSK происходят структурные превращения, в результате которых образуются зерна аустенита. При быстром охлаждении аустенит при переходе через линию PSK распадается и в зависимости от скорости охлаждения в стали образуются новые структуры, т. е. сорбит, троостит или мартенсит, которые обладают большей прочностью по сравнению с перлитом.

Рис. 24. Структура стали:а — нормализованной; б — отожженной

В зависимости от характера охлаждения закалка имеет несколько разновидностей. В производственной практике существуют следующие способы закалки.

Обыкновенная закалка (закалка в одной среде). Этот вид закалки применяется главным образом для простых деталей, изготовленных из углеродистых и легированных сталей. Детали после нагрева до закалочных температур и небольшой выдержки погружаются в охлаждающую среду и держатся в ней до тех пор, пока совершенно не охладятся. В качестве охлаждающей среды применяется вода или масло. Среда выбирается в зависимости от размеров изделий и химического состава стали.

Прерывистая закалка (закалка в двух средах) применяется преимущественно для закалки инструмента, изготовленного из высокоуглеродистых сталей. Этот способ заключается в том, что нагретое изделие после некоторой выдержки охлаждают в воде до температуры порядка 400—300°, после чего извлекают его из воды и дальнейшее охлаждение проводят в масле. Так как масляная среда дает меньшую скорость охлаждения, то образование в стали мартенсит-ной структуры происходит спокойнее, благодаря чему уменьшаются внутренние напряжения.

Рис. 25. Закалка зубила с самоотпуском

Закалка с самоотпуском. Отпуск изделий после закалки обычно производится повторным нагревом холодных закаленных изделий до необходимой температуры. В этом случае вся деталь подвергается одному и тому же режиму закалки и отпуска,

в результате чего твердость и вязкость во всех ее точках будут одинаковы. При закалке с самоотпуском к повторному нагреву не прибегают, и отпуск производят за счет тепла той части изделия, которая не погружена в закалочную жидкость, или за счет тепла, сохранившегося во внутренних слоях изделия. Закалка с самоотпуском широко применяется в случаях термической обработки ударных инструментов, так как для них создание одинаковой твердости во всех точках является нецелесообразным. Наоборот, постепенное и равномерное уменьшение твердости от рабочей части к центру и хвостовой части обеспечивает высокую стойкость инструмента в работе.

Закалка с самоотпуском практически производится следующим образом. После нагрева изделия до закалочной температуры и соответствующей выдержки при этой температуре рабочая часть инструмента погружается в воду (рис. 25, а). После неполного охлаждения в воде отпускаемую поверхность быстро-зачищают напильником (рис. 25, б) и наблюдают за цветами побежалости, которые появляются на зачищенной поверхности стали. Появляющиеся цвета побежалости являются результатом возникновения тонких слоев окислов на поверхности стали. Цвет слоя окисла зависит от его толщины. Цвета побежалости появляются при нагревании стали в интервале температур 200—325°. При появлении цвета побежалости, который соответствует требуемой температуре отпуска, рабочую часть инструмента быстро-окончательно охлаждают в воде (рис. 25, в).

2. Виды поверхностной закалки стали

Ряд деталей автомобиля и других машин, испытывая в процессе работы большие динамические нагрузки, одновременно подвергается поверхностному истиранию. В таких случаях возникает необходимость придавать высокую твердость поверхностному слою деталей, сохраняя их сердцевину вязкой. В последнее время в промышленности получили широкое распространение различные виды поверхностной закалки изделий.

В практике поверхностная закалка изделий производится следующими способами:а) индукционным нагревом изделий токами высокой частоты, б) контактным электронагревом изделий, в) нагревом кислородно-ацетиленовым пламенем, г) нагревом металлов и сплавов в электролите.

Поверхностная закалка токами высокой частоты производится с помощью индукционного нагрева металла токами высокой частоты. Этот метод разработан и применен в 1936 г. в Советском Союзе профессором В. П. Вологдиным.

Индукционный нагрев металлических изделий основан на использовании явлений электромагнитной индукции, теплового действия электрического тока и поверхностного эффекта. Нагрев изделий, подлежащих закалке, осуществляется при помощи специальной установки (рис. 26), которая состоит из следующих основных элементов: генератора высокой частоты, электродвигателя, трансформатора, индуктора, батареи конденсаторов. Сущность закалки токами высокой частоты заключается в том, что изделие, подвергающееся закалке, помещается в индуктор с таким расчетом, чтобы между ним и индуктором был воздушный зазор в 2—4 мм. Ток высокой частоты от машинного генератора поступает в индуктор. Вокруг индуктора создается переменное магнитное поле, под воздействием которого в закаливаемом изделии индуктируются вихревые токи. Благодаря явлению поверхностного эффекта максимальная плотность тока будет сосредоточена на поверхностном слое изделия. Толщина слоя, по которому идет ток максимальной плотности, называется глубиной проникновения тока. Под действием индукционного тока поверхностный слой изделия быстро нагревается до закалочных температур, а сердцевина изделия нагревается до температур, лежащих ниже линии PSK, благодаря чему в ней не происходит никаких структурных превращений и изменений механических свойств. Нагрев изделий происходит в течение нескольких секунд, так как скорость нагрева равна 320—400° в секунду. По окончании нагрева изделия охлаждаются водяным душем. Вода поступает (из индуктора, изготовляемого в виде медной трубки и имеющей с внутренней стороны специальные отверстия для выхода воды. В индуктор вода подается под давлением от специальной

Рис. 26. Схема установки для закалки изделий токами высокой частоты

установки. Глубина закалки зависит в основном от частоты применяемого тока и может получаться от сотых долей миллиметра до нескольких миллиметров. Закалка’ токами высокой частоты отличается от обычной закалки высокой производительностью; кроме того, она обеспечивает получение более высокой поверхностной твердости закаленных изделий.

туры отпуска твердость стали уменьшается, а ударная вязкость увеличивается. Продолжительность выдержки при отпуске закаленной стали должна быть достаточной для того, чтобы обеспечить сквозной прогрев изделия и завершение структурных изменений. В зависимости от размеров отпускаемых изделий, их веса, конструкции печи, температуры отпуска время выдержки может быть различным — от нескольких минут до 4—5 часов. Охлаждение нагретых изделий может производиться в воздушной или в жидкой среде, преимущественно в воде, или на воздухе. Скорость охлаждения после нагрева и выдержки углеродистых сталей может быть различной, так как она не оказывает влияния на механические свойства отпускаемых изделий. При отпуске легированных сталей, главным образом хромистых, охлаждение должно производиться быстро. При медленном охлаждении ударная вязкость понижается и сталь может получиться хрупкой. Отпуск, в зависимости от температуры нагрева, бывает трех видов: низкий, средний и высокий.

Низкий отпуск производится при температуре 150—200°. Такой отпуск главным образом снимает внутренние напряжения, а высокая твердость и износоустойчивость изделия сохраняются. Низкий отпуск применяется для инструментальных стадей, а также после закалки деталей, подвергнутых цементации, цианированию и поверхностной закалке.

Средний отпуск осуществляется путем нагрева стали в интервале температур от 200 до 500°. Целью среднего отпуска является создание высоких пределов прочности и упругости при хорошей вязкости. Он применяется обычно при обработке пружин, рессор, штампов, а также ударного инструмента.

Высокий отпуск производится нагревом стали от 500 до 7002и применяется для деталей, изготовленных из улучшенной конструкционной стали. Высокий отпуск имеет своей целью получить наибольшую вязкость стали при достаточном пределе прочности и упругости. Этот вид отпуска применяется для обработки деталей,- подвергающихся действию ударных нагрузок, для создания у них однородной структуры сорбита отпуска. Такому отпуску подвергаются шатуны, шатунные болты, передние оси автомобиля и т. п.

Обработка стальных изделий холодом была впервые применена русским ученым П. П. Аносовым в 1827 г. Широкое применение этот метод получил в наше время благодаря Исследованиям профессора А. П. Гуляева. Сущность обработки стальных изделий холодом заключается в том, что закаленная сталь непосредственно после закалки охлаждается до температур, лежащих значительно ниже 0 (минус 80—190°). При низких температурах остаточный аустенит закаленной стали, распадаясь, превращается в мартенсит. Благодаря этому твердость стали повышается, структура стали становится однородной, повышается ее прочность. Охлаждение закаленных изделий до низких температур производится различными способами: твердой углекислотой, которая дает возможность понизить температуру стали до — 75°, жидким воздухом, кислородом или азотом до — 180—190° в холодильных машинах. Обработке холодом подвергаются режущий инструмент, измерительный инструмент и различные цементованные ответственные детали.

4. Термическая обработка чугуна

Отливки и изделия из серого и белого чугунов подвергаются различным видам термической обработки с целью уничтожения внутренних напряжений, снижения твердости, повышения прочности, улучшения антифрикционных и других свойств.

Отжиг чугунных отливок производится для уничтожения внутренних напряжений и для снижения твердости. Нагрев их делается медленный, так как при быстром нагреве в силу плохой теплопроводности чугуна в нем могут появляться трещины. Скорость нагрева производится в пределах 80—160° в час. Максимальная температура нагрева 500—550°. При такой температуре отливки выдерживаются в течение 2—8 часов. После выдержки производится медленное охлаждение со скоростью от 20 до 50° в час. В результате отжига отливки из серого чугуна освобождаются от внутренних напряжений. Такому отжигу подвергаются отливки блока цилиндров двигателя и поршневых колец. В тех случаях, когда на поверхности отливок образуется слой отбеленного чугуна, отливки также подвергаются отжигу, но с целью снижения твердости.

При отжиге для снижения твердости отливки нагреваются до более высоких температур, порядка 800—950°.

Закалка чугунных изделий производится с целью повышения их твердости, прочности и износоустойчивости. Чугунные изделия, подлежащие закалке, нагревают до 900—950°, выдерживают при этой температуре и затем подвергают охлаждению в масле. Вода для охлаждения не применяется во избежание коробления изделий и образования трещин. После закалки производится отпуск при температурах порядка 200— 300°.

Наиболее распространенным видом закалки чугунных изделий является изотермическая закалка, при которой изделие, нагретое до 850—950°, после выдержки переносится в соляную ванну, температура которой обычно бывает от 250 до 400°. После выдержки в соляной ванне изделия охлаждают на воздухе.

Охлаждающая среда и ее правильный выбор оказывают большое влияние на качество закалки. В. интервале температур 650—400° аустенит очень неустойчив и при медленном охлаждении распадается на феррит и цементит. Следовательно, для того, чтобы предотвратить распад аустенита и переохладить его, необходима большая скорость охлаждения, особенно в интервале температур 650—400°. Аустенит в углеродистых сталях при температурах ниже 400° делается относительно устойчивым, и при процессе превращения его в мартенсит охлаждение желательно проводить медленно, что связано с уменьшением внутренних термических напряжений. Что касается легированных сталей, то охлаждение их ниже 400° должно проводиться быстро. В качестве охлаждающей среды при закалке могут применяться: вода различной температуры, как чистая так и с примесями некоторых солей, минеральные и растительные масла, расплавленные соли, расплавленные металлы.

Скорость охлаждения нагретого металла в этих средах различна.

Различные скорости охлаждения в закалочных средах объясняются тем, что при погружении нагретого металла в жидкость на его поверхности образуется пленка перегретого пара, которая прочно держится вокруг изделия и способствует образованию паровой рубашки. Паровая рубашка плохо проводит тепло, вследствие чего происходит снижение скорости охлаждения. При закалке в масле паровая рубашка разрывается медленно, а в воде она разрывается быстрее, этим объясняются различные скорости охлаждения. Вода повторно, применяемая для закалки, закаливает сильнее, чем свежая. В воде с примесью едкого натра охлаждение происходит очень быстро в связи с тем, что частички едкого натра при попадании на поверхность раскаленного металла взрываются и способствуют разрушению паровой рубашки.

5. Определение температуры нагрева изделий

Температура нагрева изделий при термической обработке металлов имеет исключительно важное значение. Качество изделий после термической обработки в основном зависит от точного соблюдения и выполнения температурного режима того или иного вида термообработки. Поэтому для измерения и регулирования температурного режима термической обработки пользуются специальными приборами, которые называются пирометрами. Пирометры бывают термоэлектрические и оптические.

Термоэлектрический пирометр состоит из термопары и милливольтметра (.рис. 27, а). Термопара состоит из двух тонких проволочек, изготовленных из разных металлов. Концы проволочек спаяны, два других остаются свободными, которыми термопара присоединяется к милливольтметру. При нагревании спаяных концов между свободными концами термопары появляется разность потенциалов, электрический ток при этом регистрируется отклонением стрелки милливольтметра. Величина отклонения стрелки милливольтметра зависит от температуры нагрева спаянных концов термопары. Милливольтметр имеет две шкалы. На одной нанесены милливольты, а на другой — градусы. Для измерения температур, не превышающих 1000°, одна проволочка термопары делается из хромеля (сплав никеля с хромом), а другая из алюминия (сплав никеля с алюминием, марганцем и кремнием). Для предохранения проволочек термопары от повреждений они вставлены в защитные трубки (рис. 27, б). Внутренняя трубка делается из фарфора, а внешняя из стали.

Рис. 27. Термоэлектрический пирометр:а — схема пирометра; б— термопара в защитной трубке

Оптический пирометр с исчезающей нитью работает по принципу изменения степени яркости излучения раскаленных тел. С помощью такого пирометра измерение температуры нагретого металла производится на некотором расстоянии от него путем сравнения яркости световых лучей, излучаемых нагретым металлом, с яркостью нити лампы, помещенной в пирометре. Определение температуры нагретого металла производится через окуляр. Путем перемещения объектива прибора получают четкое изображение рассматриваемого предмета. После установки пирометра путем пропускания тока накаливают нить лампы. Накал нити регулируется реостатом и производится до тех пор, пока ее изображение не исчезнет на фоне раскаленного металла. Изображение нигги исчезает при ее нагреве, соответствующем нагреву раскаленного металла, т. е. когда температуры у них будут одинаковы. Температура нити измеряется гальванометром, на шкале которого нанесены градусы. Оптическим пирометром можно измерять температуры до 2000°.

Цвета каления и побежалости при отсутствии описанных приборов дают возможность определить температуру нагретых металлов довольно точно на глаз.

При определении температур нагретой стали на глаз в интервале 220—325° пользуются цветами побежалости.

6. Термическая обработка основных деталей автомобиля

Значительная часть автомобильных деталей подвергается различным видам термической обработки с целью сообщения им физических и механических свойств, обеспечивающих необходимую прочность. Для подготовки структуры металла к последующим видам термической обработки применяются главным образом нормализация и отжиг. Улучшение углеродистых сталей производится закалкой и отпуском. Основные детали автомобиля, как, например, коленчатые валы, после штамповки подвергаются нормализации, затем механической обработке, после чего шейки их закаливаются токами высокой частоты.

Распределительные валы, изготовленные из стали марки 40, подвергаются закалке токами высокой частоты и отпуску. Шестерни коробок передач цементируются и закаливаются в масле с последующим отпуском. Шестерни главной передачи подвергаются закалке и обработке холодом, впускные клапаны — закалке с последующим охлаждением в масле и отпуску. Выпускные клапаны закаливаются при нагреве до 1050—1100°, охлаждаются в масле или воде после чего их отжигают и охлаждают вместе с печью. Полуоси ведущих колес автомобиля после штамповки подвергают нормализации, а после механической их обработки улучшают закалкой и отпуском.

Читать далее: Химико-термическая обработка стали

Категория: - Автомобильные материалы и шины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Термообработка сталей - Энциклопедия по машиностроению XXL

Различают следующие виды термообработки сталей отжиг, осуществляемый нагревом и последующим медленным остыванием в печи, уменьшает неоднородность структуры материала, повышает пластичность и вязкость, снижает твердость [c.161]В справочниках по термообработке стали публикуют таблицы перевода чисел твердости ЛВС в числа твердости ЛВ. [c.62]

Механические характеристики сталей зависят от их химического состава, в частности, от процентного содержания углерода и термообработки. Сталь марки Ст. 6 содержит значительно больше углерода (0,38—0,50%), чем Ст. 3 (0,12—0,22%), и обладает более высокими характеристиками прочности и меньшей пластичностью. Площадка текучести у высокосортных сталей обычно отсутствует или имеет малую протяженность. Относительная остаточная деформация при разрыве образца бывает невелика. Например, у Ст. 6 = 11—13%, т. е. значительно меньше, чем у стали Ст. 3. Шейка при разрыве образца из Ст. 6 выражена менее отчетливо, чем на образце из Ст. 3. [c.38]

Материалы валов и осей. Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Валы и оси изготовляют преимущественно из углеродистых и легированных сталей. Для валов и осей без термообработки применяют стали Ст5, Стб для валов с термообработкой — стали 45, 40Х (см. табл. 8.4). Быстроходные валы, работающие [c.294]Режимы нагрева при термообработке сталей и сплавов следует выбирать, ориентируясь на температуры растворения карбидов, а не яа критическую температуру аллотропического превращения. [c.102]

Всякая термообработка сталей, приводящая к образованию твердого раствора (аустенита или мартенсита), понижает ее электрическую проводимость. При закалке на мартенсит электрическое сопротивление повышается. При отпуске оно уменьшается в связи с переходом тве р 110 [c.110]

Установлено, что Ст. 45, подвергнутая закалке с последующим отпуском при температуре 550 °С и выше, не склонна к коррозионному растрескиванию в кислых средах, для нейтральных сред оптимальный режим термообработки несколько иной [8, 19]. В общем оптимальные режимы термообработки сталей относительно повышения их стойкости к коррозии под напряжением определяются структурой, составом стали, типом и концентрацией агрессивной среды. [c.124]

Проводимая термообработка стали является дополнительным средством получения структуры, устойчивой против теплового разупрочнения и развития окислительных процессов при нагреве. [c.575]

Превращение перлита в аустенит и обратно имеет место в любом железоуглеродистом сплаве (в разбираемом интервале концентраций) при достижении линии Р8К и является одним из наиболее важных в процессах, происходящих при термообработке стали. [c.321]

Конструкционная сталь с более высоким содержанием углерода и легирующих элементов, повышающих чувствительность к термообработке. Сталь этой группы сваривается с предварительным подогревом и после сварки подвергается термообработке. [c.356]

Термообработка стали. Для получения однородной мелкозернистой структуры горячекатаные листы нормализуются при температурах около 920° С. На фиг. И (см. вклейку) показано изменение микроструктуры листовой стали в зависимости от температуры нагрева листов после горячей и холодной прокатки. Вытянутость зерна феррита в горячекатаной стали (фиг. 11, а) устраняется после нагрева при температурах выше 900° (выше верхней критической точки), а в холоднокатаной (фиг. 11, б)— при температурах рекристаллизации (около 650°). [c.401]

Температурные режимы термообработки стали ХВ5 указаны в табл. 10. [c.451]

Предусмотренная тем же ОСТ сталь Р отличается от стали РФ1 меньшим содержанием ванадия (0,5—0,8%). По своей природе и поведению при термообработке сталь Р не отличается от стали РФ1, но вследствие худших режущих свойств (см. ниже) применение этой стали нецелесообразно ввиду высокого содержания в ней вольфрама. [c.455]

В табл. 48 приведена характеристика режимов ковки и термообработки стали для инструментов, деформирующих металл в горячем [c.478]

Характеристика режимов ковки и термообработки стали для инструментов, деформирующих металл давлением в горячем состоянии [4, 7, 8. 9. 131 [c.478]

Характеристика режимов ковки и термообработки стали дли инструментов, деформирующих металл [c.481]

В табл. 57 приведена характеристика режимов ковки и термообработки стали для пресс-форм для литья под давлением. [c.483]

Термообработкой стали достигается повышение её прочности (а, a а ), пластичности и вязкости (о, (I, а ), предела усталости (а тД износоустойчивости, улучшение обрабатываемости резанием и обрабатываемости при холодной деформации, уничтожение внутренних напряжений, уничтожение хрупкости и изменение физических свойств. [c.477]

А с с о н о в А. Д., Применение температур ниже 0° для термообработки стали, Вестник машиностроения" J 8, 1945. [c.535]

Атмосфера типа СО—СО2 — Н2 — N5 является наиболее распространённой в практике термообработки стали, чугуна и цветных металлов. Получается она путём частичного сжигания газов светильного, коксовального, нефтяного, природного и сжиженных углеводородных (ПС). [c.568]

Обеспечение равнопрочности металла шва при дуговых способах сварки низкоуглеродистых и низколегированных нетермо-упрочпенных сталей обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термообработки стали перед сваркой. [c.217]

Дуговую сварку ответственных конструкций лучше проводить с двух сторон. Более благоприятные результаты получаются при многослойной сварке. В этом случае, особенно на толстом металле, достигаются более благоприятные структуры в металле шва и околошот[ой зопе. Однако выбор способа заполнения разделки при многослойной сварке зависит от толщины металла и термообработки стали перед сваркой. При появлении в швах дефектов (пор, трещин, непроваров, подрезов и т. д.) металл в месте дефекта удаляется механическим путем, газопламенной, воздушно-дуговой или плазменной строжкой и после зачистки подваривается. [c.221]

| Рис. 6.17. Влияние термообработки стали (0,95 % С) на относительное распределение углерода. в виде газа, сажи и карбидов в продуктах коррозии. Коррозия в 10% h3SO4 [49] | ![Рис. 6.17. Влияние термообработки стали (0,95 % С) на относительное распределение углерода. в виде газа, сажи и карбидов в <a href="/info/107178">продуктах коррозии</a>. Коррозия в 10% h3SO4 [49]](/800/600/http/mash-xxl.info/pic1/036117146071064071025054088058051162067226222135.png) |

Материалы. Валы и оси преимущественно изготовляют из углеродистых и легированных сталей. Чаще других применяют сталь Ст5 — для валов без термообработки сталь 45 или 40Х — для валов с термообработкой сталь 40ХН, ЗОХГСА - для высоконапряженных валов ответственных машин. При небольших диаметрах зубчатых колес вал и шестерню выполняют как одно целое (см. рис. 248). В этом случае материал для изготовления вала-шестерни выбирают в соответствии с требованиями, предъявляемыми к материалу шестерни. [c.316]

Учет коррозионного износа стенок газопроводов, транспортирующих среды, содержащие сероводород, обычно производили путем увеличения толщины стенки на 3 мм для неосушенных сред и на 2 мм для осушенных по сравнению с номинальными толщинами для неагрессивных сред. Однако эти величины не являются обоснованными, так как базируются на понятии максимальная допустимая скорость коррозии в предположении постоянства этой величины во времени, что не соответствует реальным условиям эксплуатации. Действительно, несущая способность стенки трубопровода, подвергаемой воздействию общей коррозии (коррозионное растрескивание в присутствии сероводорода исключается соответствующим выбором состава и термообработки стали и определяется достижением предельного допускаемого значения напряжения, которое для газопромысловых трубопроводов в зависимости от кате гор ийности трубопровода составляет 0,3— 0,5ff ), определяется действующими напряжениями. Динамика изменения напряженного состояния в стенке трубопровода зависит от изменения как силовых нагрузок (давления), так и толщины стенки вследствие ее коррозионного износа. В свою очередь изменение механических напряжений в стенке вызывает изменение скорости коррозионного износа. Неучет реальной динамики этих процессов при назначении толщины стенки может привести либо к занижению запаса толщины на коррозионный износ, либо к неоправданному ее завышению и перерасходу металла. [c.243]

Термообработка приводит к изменению структуры материала, к появлению в нем напряжений. Для оценки качества деталей после термической обработки применяют макроскопический, микроскопический и рентгено-ст1руктурный и другие методы выборочного контроля. Массовый контроль качества термообработки сталей производится измерением твердости, однако при этом на проверяемой поверхности образуется отпечаток. В чертежах. на детали машин обычно указывается твердость, поэтому в большинстве случаев на производстве приходится решать задачу замены испытаний на твердость не-112 [c.112]

X — при 540—950°С, в расплавленных солевых смесях для цементации и термообработки сталей и цветных сплавов. Материалы для тигелей должны быть устойчивыми в среде горючих газов и расплавленных солей. В случае расплава хлорида натрия воздействие в горизонтальном направлении обычно начинается тогда, когда расплав становится щелочным. Добавка циакида натрия улучшает стойкость. [c.355]

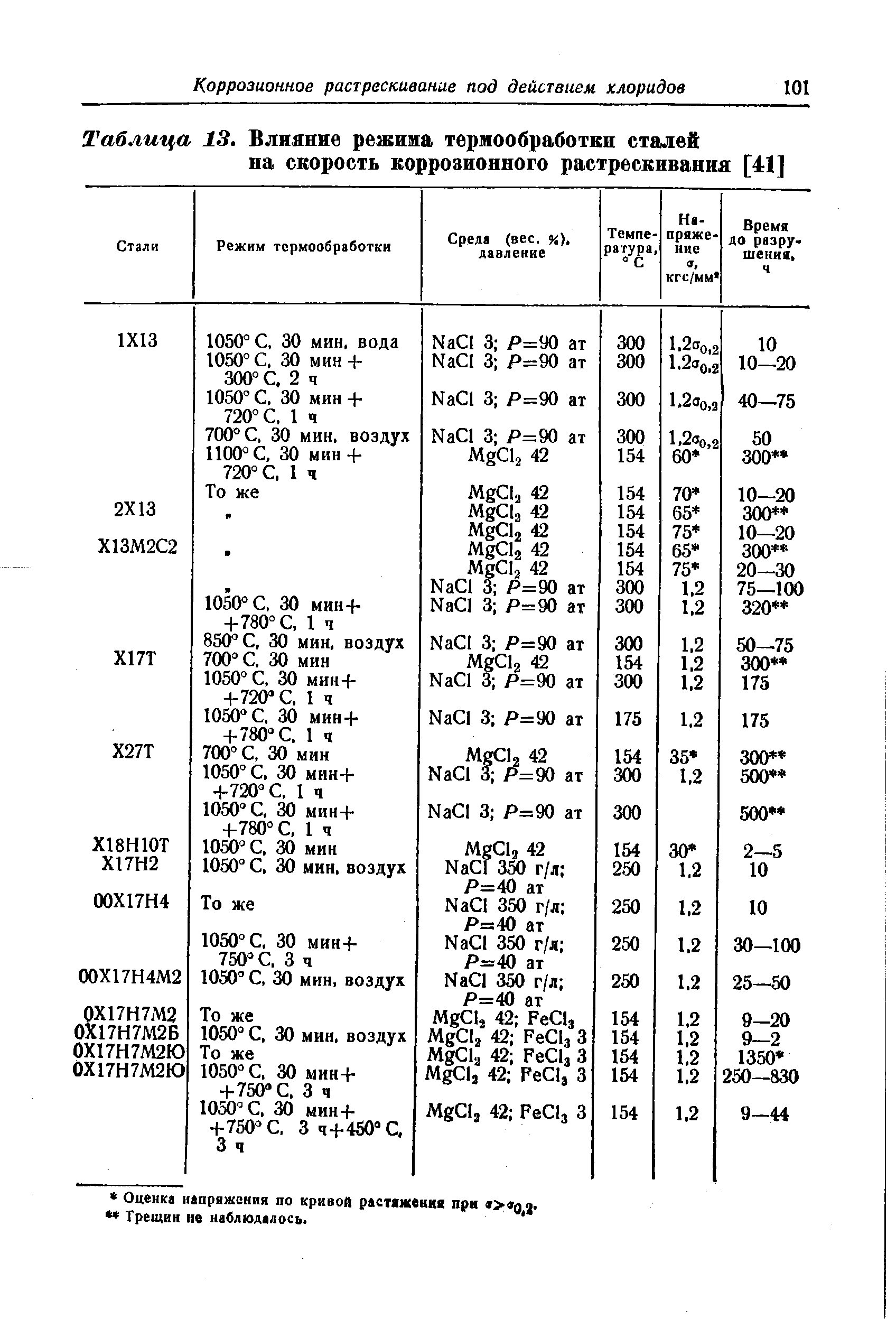

| Таблица 13. Влияние режииа термообработки сталей |  |

Термообработка сталей типа X и ХГ заключается в закалке с минимальных для данной марки температур (для получения минимал1>ного количества остаточного аустенита) и низком отпуске ирн 120—130° С по 12—48 ч в зависимости от размера инструмента. В некоторых случаях после шлифорания и доводки полезно проведение второго отпуска при 120—130° С в течение 2—3 ч. [c.365]

В зависимости от термообработки стали последних трех марок поставляются трех категорий 1 — без термической обработки 2 — нормализованная и 3 — поело закалки и отпуска, с указанием 2-й или 3-й категории в названии марки стали, например 10ХСНД-2. Справочные данные о свойствах стали приведены в табл. 26. [c.41]

Мелдалем найдено, что чем вязче смазка, тем мельче оспинки при выкрашивании мягких и среднетвёрдых поверхностей. По опытам автора, размеры оспинок зависят от гладкости поверхностей чем глаже поверхности и чем быстрее приработка приводит поверхности к нормальной гладкости, тем мельче оспинки. Образование сразу крупных раковин на твёрдых и среднетвёрдых поверхностях и отслаивание твёрдой корки, повидимому, объясняются остаточными напряжениями, возникающими при термообработке. Сталь 2и, цементованная при больших напряжениях, склонна к этим разрушениям в связи с мягкостью сердцевины. [c.252]

Технология обработки. Термообработка стали ЭИ347 проводится так же, как стали ЭИ262. Ввиду большей чувствительности к перегреву рекомендуется для стали ЭИ347 более низкая температура закалки (1220— [c.466]

mash-xxl.info