превращение остаточного аустенита в отпущенный мартенсит;

распад отпущенного мартенсита: степень его пересыщенности уменьшается до 0,15...0,2% , начинается преобразование -карбида в Fe3C –цементит и его обособление, разрыв когерентности;

снижение остаточных напряжений:

некоторое увеличение объема, связанное с переходом АостМотп.

Материаловедение. Учебник для вузов под ред. Арзамасова Б.Н. 2-ое издание исправленное и дополненное. М.: Машиностроение, 1986. 384 с.

Свойства цементуемых сталей после цементации, закалки и низкого отпуска. Цементация стали 40х

Свойства цементуемых сталей после цементации, закалки и низкого отпуска

| Марка стали | Механические свойства | Прокали-ваемость, Dкр, мм | ||||||

| σв | σ0,2 | σ-1 | δ | Ψ | твердость | |||

| сердцевины | поверх-ности | |||||||

| МПа | % | НВ, МПа | HRC | вода/масло | ||||

| 10 | 400 | 250 | 200 | 25 | 55 | 1370 | 56-62 | 5-10/ - |

| 25 | 620 | 380 | 230 | 17 | 40 | 1700 | 54-62 | 12-10/ - |

| 20Х | 800 | 650 | 330 | 11 | 40 | 2500 | 54-62 | - /8-20 |

| 18ХГТ | 1000 | 900 | 400 | 9 | 50 | 3000 | 62 | 30/20-40 |

| 12ХН3А | 1000 | 850 | 400 | 12 | 55 | 3000 | 56-62 | 80/70 |

| 18Х2Н4МА | 1150 | 850 | 460 | 12 | 50 | 4200 | 58-62 | 100/95 |

Режимы термической обработки после цементации приведены в табл. 2.

Детали группы 2: валы, оси, шпиндели, коленчатые валы, штоки, шатуны, храповики, плунжеры, гильзы цилиндров, червяки и т.п. Материал должен иметь высокий предел выносливости, значительную (желательно сквозную) прокаливаемость, достаточную ударную вязкость, для некоторых поверхностей высокую износостойкость. Такие свойства обеспечивают улучшаемые среднеуглеродистые и легированные стали при обеспечении требуемой прокаливаемости, мелкого зерна и отсутствии отпускной хрупкости (табл.3).

Для деталей, работающих в основном на изгиб и кручение, необходима прокаливаемость Dкр0,25Dдетали; для деталей, работающих на растяжение, требуется однородность свойств по всему сечению, что обеспечивает сквозная прокаливаемость Dкр=Dдетали.

Таблица 2

Режимы термической обработки цементуемых сталей после цементации

| Марка стали | Термическая обработка | ||

| вид * | температура, С | среда охлаждения | |

| 10 | З | 770 | вода |

| О | 180 | воздух | |

| 25 | З | 770 | вода |

| О | 180 | воздух | |

| 20Х | З | 820 | масло |

| О | 200 | воздух | |

| 18ХГТ | З | 850 | масло |

| О | 200 | воздух | |

| 12ХН3А** | О | 650 | воздух |

| З | 820 | масло | |

| О | 200 | воздух | |

| 18Х2Н4МА** | О | 650 | воздух |

| З | 800 | масло | |

| О | 200 | воздух | |

* Вид термической обработки: З-закалка, О-отпуск.

** Стали 12ХН3А, 18Х2Н4МА после цементации подвергаются промежуточному высокому отпуску для снижения количества остаточного аустенита в цементованном слое. Сталь 18Х2Н4МА имеет порог хладноломкости –80оС.

Среднеуглеродистые стали марок с 30 по 55 имеют низкую прокаливаемость, поэтому целесообразны для деталей (валы, оси и т.п.), испытывающих в основном напряжения изгиба и кручения, с сечением до 30мм и для деталей, работающих на растяжение, сжатие (шатуны, ответственные болты и т.п.), с сечением до 12мм. Работоспособность подобных деталей определяется σ-1, что обеспечивается термической обработкой - улучшением.

Для изготовления более крупных деталей, работающих при невысоких циклических и контактных нагрузках, используют стали марок 40, 45, 50 после нормализации и поверхностной индукционной закалки с нагревом ТВЧ тех мест, которые должны иметь высокую твердость поверхности (HRC 40-58) и сопротивление износу (шейки коленчатых валов, кулачки, зубъя шестерен и т.п.).

Среднеуглеродистые (0,3-0,5% С) легированные стали имеют большую прокаливаемость, чем углеродистые.

Хромистые стали 40Х, 45Х, 50Х относятся к дешевым конструкционным сталям, прокаливаются на глубину 15-25мм, применяются для деталей небольшого сечения, а из-за невысокой вязкости рекомендуются для деталей, работающих без значительных нагрузок.

Хромокремнемарганцевые стали 30ХГСА, 35ХГСА (хромансили) - дешевые стали, сочетающие хорошие технологические и механические свойства, прокаливаются в сечениях 30-40 мм. Их широко применяют в автомобилестроении: валы, детали рулевого управления, сварные конструкции.

Хромоникелевые стали 40ХН, 45ХН, 50ХН обеспечивают высокий комплекс механических свойств в деталях сечением 40-50 мм, имеют более высокий температурный запас вязкости и меньшую склонность к хрупкому разрушению.

Хромоникельмолибденовые стали 40ХНМА, 40ХН2МА, 38ХНМА, 38ХН3МФА относятся к глубокопрокаливающимся сталям, применяются для изготовления деталей с поперечным сечением 100 мм и более, предназначены для деталей наиболее ответственного назначения - тяжелонагруженные детали компрессорных машин, редукторов.

В массовом производстве для повышения долговечности осей, валов, пальцев, зубчатых колес, звездочек используют закалку с индукционным нагревом ТВЧ на толщину закаленного слоя 1-3 мм с твердостью 45-56 HRC. Однако метод поверхностной закалки малоэффективен для деталей сложной формы. В местах обрыва закаленного слоя, не охватывающего галтели, выточки и другие концентраторы, возникают высокие остаточные напряжения растяжения, снижающие выносливость. Этого недостатка нет при химико-термической обработке, обеспечивающей равномерное упрочнение, высокую выносливость и износостойкость.

Среднеуглеродистые легированные стали азотируют на глубину 0,3-0,6 мм в среде аммиака при 480-520С. Выдержка определяется глубиной слоя; скорость азотирования 0,01 мм/ч; охлаждение с печью до 100-150С. До азотирования детали подвергают улучшению и чистовой механической обработке, после азотирования детали только шлифуют или полируют.

Недостатки азотирования, в сравнении с цементацией, - большая длительность процесса и значительно меньшее сопротивление контактной усталости. Контактная выносливость – важнейший фактор определяющий ресурс работы зубчатых передач. Кроме того, азотированные зубья хуже переносят перегрузки, ударные, пиковые и вибрационные нагрузки.

Вместо азотирования может быть применена нитроцементация, особенно для нешлифуемых деталей. Нитроцементацию выполняют в среде природного газа и аммиака при температуре 850С с закалкой и низким отпуском.

Высокую эффективность обеспечивает комбинированное упрочнение – закалка ТВЧ и поверхностное пластическое деформирование (ППД).

Таблица 3

Термическая обработка и механические свойства

улучшаемых сталей

| Марки стали | Термическая обработка | Механические свойства | ||||

| Закалка, С; среда | Отпуск, С; среда | σв | σ0,2 | σ-1 | НВ | |

| МПа | ||||||

| 35 | 850; вода | 550; вода, масло | 700 | 520 | 310 | 1950 |

| 45 | 850; то же | 550; то же | 800 | 580 | 340 | 2400 |

| 40Х | 860; масло | 500; то же | 1000 | 800 | 400 | 2400 |

| 50Х | 830; то же | 520; то же | 1100 | 850 | 440 | 2900 |

| 40ХН | 820; то же | 550; то же | 1000 | 800 | 400 | 2500 |

| 30ХГСА | 880; то же | 540; то же | 1100 | 850 | 440 | 2700 |

| 40ХНМА | 850; то же | 620; то же | 1100 | 950 | 410 | 2700 |

| 38ХН3МА | 850; то же | 600; воздух | 1200 | 1100 | 420 | 2700 |

Продолжение табл.3

| Марки стали | Механические свойства | Хладно-ломкость, С | Прокалива-емость, Dкр, мм | ||

| δ | ψ | KCU | |||

| % | МДж/м2 | ||||

| 35 | 18 | 75 | 1,8 | -20 | 20 |

| 45 | 15 | 68 | 1,4 | -20 | 22 |

| 40Х | 10 | 45 | 0,6 | -40 | 30 |

| 50Х | 9 | 40 | 0,4 | -35 | 35 |

| 40ХН | 11 | 45 | 0,7 | -60 | 55 |

| 30ХГСА | 10 | 45 | 0,5 | -20 | 40 |

| 40ХНМА | 12 | 50 | 0,8 | -80 | 75 |

| 38ХН3МА | 12 | 50 | 0,8 | -90 | 150 |

Детали группы 3: рессоры, пружины. Для обеспечения работоспособности силовых упругих элементов применяют рессорно-пружинные стали, имеющие высокие пределы упругости σупр (текучестиσ0,2), выносливости σ-1 и релаксационную стойкость. Этим требованиям удовлетворяют стали с содержанием углерода 0,5-0,7% С, подвергаемые закалке в масле от 830-880С и среднему отпуску при 450-480С на структуру тростит. Детали должны иметь однородную структуру по всему сечению, поэтому необходима сквозная прокаливаемость (табл.4).

Углеродистые стали 60, 65, 70, 60Г, 65Г, 70Г имеют низкую релаксационную стойкость и прокаливаемость. Дешевые кремнистые стали 55С2, 60С2, 70С3А применяются для пружин и рессор толщиной до 18 мм. Стали 50ХФА, 50ХГФА предназначены для рессор легковых автомобилей. Стали 60С2ХА и 60С2Н2А прокаливаются в сечениях соответственно до 50 и 80 мм и применяются для крупных тяжелонагруженных и особо ответственных пружин и рессор.

Таблица 4

studfiles.net

Цементуемая легированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Цементуемая легированная сталь

Cтраница 1

Цементуемые легированные стали целесообразно применять для крупных и тяжело нагруженных деталей, которым необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину. [1]

Цементуемые легированные стали обычно содержат до 0 25 - 0 30 % углерода. Все цементуемые стали - низколегированные. Они хорошо обрабатываются режущим инструментом, не содержат дефицитных легирующих примесей, дешевы. Для повышения поверхностной твердости и износостойкости детали, изготовленные из этих сталей, подвергают цементации. Отсюда и название этой подгруппы сталей - цементуемые. После цементации и последующей термической обработки детали приобретают твердый износостойкий поверхностный слой при вязкой сердцевине. [2]

Цементуемые легированные стали обычно содержат до 0 25 - 0 30 % углерода. Все цементуемые стали - низколегированные. Они хорошо обрабатываются режущим инструментом, не содержат дефицитных легирующих примесей, дешевы. Для повышения поверхностной твердости и износостойкости детали, изготовленные из этих сталей, подвергают цементации. Отсюда и название этой подгруппы сталей - цементуемые. [3]

Цементуемая легированная сталь ( табл. 15), имеющая низкое содержание углерода ( 0 1 - 0 25 %), подобно углеродистым сталям с низким содержанием углерода подвергают химико-термической обработке в сочетании с закалкой и низким отпуском. [5]

В сердцевине цементуемых легированных сталей, несмотря на наличие небольшого количества углерода, но значительного количества легирующих примесей, задерживающих распад твердого раствора, получается после закалки малоуглеродистый мартенсит. [6]

Конструкционные ( машиностроительные) цементуемые легированные стали. Для цементуемых изделий применяют малоуглеродистые ( 0 1 - 0 25 % С) стали. [7]

Стали марок 15Х и 20Х являются цементуемыми легированными сталями и применяются для деталей, у которых требуется высокая прочность и вязкость сердцевины и высокая твердость поверхностного слоя, получаемая при цементации и закалке. Стали марок 40Х, 45Х, 50Х, 40ХН и другие применяют для ответственных деталей приборов и инструментов. Эти стали закаливаются и наряду с высокой прочностью обладают высокой твердостью и износостойкостью. Их применяют для изготовления коленчатых валов, шпинделей, осей, зубчатых колес, штоков, кривошипов, дисков, втулок и других тяжелонагруженных деталей. [9]

В табл. 3 приведены механические свойства ( сердцевины) цементуемой легированной стали некоторых марок после закалки и отпуска. [10]

В табл. 63 приведены механические свойства ( сердцевины) цементуемой легированной стали некоторых марок после закалки и отпуска. [11]

В углеродистых цементуемых сталях в сердцевине сохраняется феррито-перлитная структур -), В сердцевине цементуемых легированных сталей, несмотря на небольшое количество углерода, но значительное количество легирующих примесей, задерживающих распад твердого раствора, после закалки получается малоуглеродистый мартенсит. [13]

Штоки буровых насосов двустороннего действия должны иметь высокую твердость поверхности для уменьшения износа и большую прочность сердцевины, для чего они изготовляются из цементуемых легированных сталей марки 12ХН4 или 20ХНХА, либо из калящихся конструкционных сталей марок 40Х, 40ХН, 34ХН1М и 38ХШЮН с нагревом токами высокой частоты и закалкой поверхности на глубину 2 - 5 мм до твердости 524 - 58 HRC. [14]

Цементуемые легированные стали обычно содержат до 0 25 - 0 3 % углерода и являются низколегированными. [15]

Страницы: 1 2

www.ngpedia.ru

СТАЛИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРОЦЕМЕНТАЦИИ

Цементация и нитроцементация – наиболее распространенные методы химико-термической обработки (ХТО) стали. В результате такой обработки происходит поверхностное упрочнение деталей машин и механизмов: возрастают износостойкость, прочность, усталостная прочность, а в ряде случаев сопротивление коррозии и окалиностойкость.

Цементации и нитроцементации подвергают низкоуглеродистые стали с содержанием углерода 0,08…0,25 %, что обеспечивает получение вязкой сердцевины. Для некоторых высоконагруженных деталей содержание углерода в стали может быть повышено до 0,35 %. С повышением содержания углерода в стали уменьшается глубина цементованного слоя, увеличивается прочность и понижается вязкость сердцевины.

Требования, предъявляемые к цементуемым сталям:

- возможность получения требуемого уровня свойств;

- прокаливаемость;

- хорошая обрабатываемость резанием;

- хорошая штампуемость;

- экономичность легирования.

Цементацию проводят при температурах выше точки А3 в аустенитной области. Температурный интервал цементации составляет 920…9800С. Имеется положительный опыт применения для некоторых легированных сталей высокотемпературной цементации при 980…10500С. При этом значительно ускоряется процесс цементации вследствие увеличения коэффициента диффузии углерода, однако одновременно растет зерно аустенита и увеличивается коробление деталей. Поэтому для высокотемпературной цементации необходимо применять стали с наследственно мелким зерном или легировать сталь элементами, замедляющими рост аустенитного зерна при нагреве (Ti, V).

Термическая обработка изделий после цементации заключается в закалке и низкотемпературном отпуске, причем закалка может осуществляться непосредственно от температуры цементации (одинарная термическая обработка) или после охлаждения от температуры цементации (в этом случае часто применяют охлаждение на воздухе – нормализацию) и повторного нагрева до температуры несколько ниже точки А1 с последующей закалкой и отпуском (двойная термическая обработка). Закалку от температуры цементации часто применяют после подстуживания до 840…8600С с целью уменьшения коробления изделий.

Легирующие элементы влияют на скорость процесса цементации, глубину цементованного слоя и концентрацию углерода в поверхностной зоне. Некарбидообразующие элементы, такие как Ni, Si, Co ускоряют диффузию углерода в аустените при 9500С. В то же время, эти элементы снижают растворимость углерода в аустените и тем самым уменьшают максимальное содержание углерода в поверхностном слое. Наиболее сильно ускоряет диффузию углерода в аустените и понижает содержание углерода в цементованном слое кремний. Однако при более высоких температурах (1000, 11000С) Si уменьшает коэффициент диффузии углерода в аустените.

Как правило, карбидообразующие элементы понижают коэффициент диффузии углерода в аустените. Например, в стали с 1,2% Si и 1% легирующего элемента при температурах, соответствующих интервалу цементации, наблюдается замедление диффузии углерода при легировании в такой последовательности: Mn, Mo, V, W, Cr. Карбидообразующие элементы повышают максимальную концентрацию углерода в поверхностном слое по сравнению с углеродистой нелегированной сталью, что связано с интенсивным карбидообразованием в поверхностном слое. С повышением температуры содержание углерода в цементованном слое легированных сталей уменьшается.

В легированных сталях после цементации (нитроцементации) и закалки кроме мартенсита и карбидов (карбонитридов) присутствует также остаточный аустенит, количество которого может быть значительным. В небольшом количестве остаточный аустенит в цементованном слое может быть даже полезным, так как при этом повышается пластичность и особенно ударная вязкость, но при большом его содержании существенно снижается твердость стали, поэтому для высоколегированных цементуемых сталей в целях уменьшения количества остаточного аустенита проводят обработку холодом после закалки.

Добавки молибдена до 0,3…0,5% в хромоникелевые и хромомарганцевые стали увеличивают прокаливаемость цементованного слоя (стали 25ХГМ, 20ХНМ, 20ХНМ). Бор увеличивает прокаливаемость сердцевины.

Широко применяется легирование цементуемых сталей элементами, задерживающими рост зерна аустенита при нагреве (V или Ti). Особенно благоприятно легирование цементуемых сталей Ni, который повышает вязкость цементованного слоя и сердцевины и понижает порог хладноломкости. Однако вследствие дефицитности Ni наблюдается тенденция к замене высоконикелевых сталей малоникелевыми (например, стали 18Х2Н4ВА и 20Х2Н4А).

Оптимальное содержание углерода при цементации в поверхностном слое составляет 0,8…0,9%. Увеличение содержания углерода до более высоких значений способствует выделению карбидов по границам зерен, что может приводить к образованию трещин в цементованном слое и снижению механических свойств.

Новые направления в создании цементуемых сталей и их обработке

1) Учитывая дефицитность никеля, разрабатываются безникелевые цементуемые стали типа 15ХГ2МФ. Частично никель заменяют на марганец: 20ХГНМФ.

2) Учитывая, что ванадий и титан являются дорогими элементами, их заменяют комбинацией азота и алюминия, например: 25ХГНМАЮ.

3) Создание низкоуглеродистых сталей, содержащих 4…16% Mn (ЦНИМС) и проведение цементации. Примером таких сталей являются: 08Г4АТФ, 08Г7АФ, 08Г10Х2АФ, 08Г(4-16)ТЮ. Задача сводится к получению аустенитной структуры, армированной карбидами. Метастабильный аустенит в процессе деформации превращается в мартенсит деформации, повышая абразивную износостойкость сталей.

4) Новым направлением в технологии является вакуумная цементация, которая позволяет существенно сократить расход газа – карбюризатора, ионная цементация в тлеющем разряде (ускоренный процесс), цементация в кипящем слое, с нагревом ТВЧ и с использованием источников концентрированной энергии: лазерные лучи, плазменная струя. Это обеспечивает высокую твердость поверхности и получение необходимого количества метастабильного аустенита в структуре, а также чередование в заданной последовательности твердых и мягких составляющих, что существенно повышает износостойкость и другие служебные свойства сталей.

5) Создание дисперсионно-твердеющих сталей, которые могут работать не только при низких, но и повышенных температурах.

6) В принципе, цементировать можно любые стали.

Вопросы для самоконтроля

1. Какие требования предъявляются к сталям для цементации и нитроцементации?

2. Каковы принципы легирования, роль легирующих элементов и области применения рассматриваемых сталей?

3. Какое влияние оказывают легирующие элементы на скорость процесса цементации, глубину цементованного слоя и концентрацию углерода в поверхностной зоне?

4. Какова термическая обработка сталей после цементации и нитроцементации.?

5. Каковы современные направления в создании рассматриваемых сталей?

УЛУЧШАЕМЫЕ СТАЛИ

Улучшаемыми сталями называют стали, используемые после закалки и высокого отпуска. Такие стали содержат 0,25—0,5%С и их подвергают закалке от 820—880°С (в зависимости от состава) в масло (крупные детали охлаждают в воде) и высокому отпуску при 500—650°С. После такой обработки структура стали представляет собой сорбит отпуска. Улучшаемые стали должны иметь высокий предел текучести, малую чувствительность к концентраторам напряжений, а в изделиях, работающих при многократно прилагаемых нагрузках — высокий предел выносливости и достаточный запас вязкости: s0,2= 900 МПа, sВ=1100 МПа, d=10%, y=60%, KCU=0,8 МДж/м2. Кроме того, улучшаемые стали должны обладать хорошей прокаливаемостью, технологичностью, экономичностью и малой чувствительностью к отпускной хрупкости.

В качестве улучшаемых легированных сталей применяются: марганцовистые, хромистые, хромомарганцевые, хромокремнемарганцевые, хромоникелевые, хромоникельмолибденовые, хромоникельмолибденованадиевые стали.

Свойства улучшаемой стали зависят от прокаливаемости, т.е. от структуры по сечению изделия после закалки. При полной (сквозной) прокаливаемости структура по всему сечению - мартенсит. При неполной (несквозной) прокаливаемости наряду с мартенситом образуются немартенситные продукты распада аустенита (верхний и нижний бейнит, феррито-перлитная смесь).

Наиболее высокие механические свойства (практически по всем показателям) достигаются после высокого отпуска исходной структуры мартенсита. Если сталь имеет другие структуры, то некоторые свойства могут ухудшаться. Особенно сильно это может сказываться на параметрах, характеризующих сопротивление стали хрупкому разрушению (например, температуре перехода из вязкого в хрупкое состояние) и вязкому разрушению (работе развития трещины).

В зависимости от требований по прокаливаемости и необходимого уровня механических свойств в машиностроении используют большое количество различно легированных сталей. Марки легированных конструкционных сталей определяются ГОСТ 4543-71, ряд сталей изготовляется также по техническим условиям. Основными легирующими элементами в улучшаемых сталях являются хром, марганец, никель, молибден, бор, ванадий и др.

Широко распространены следующие улучшаемые машиностроительные стали: 40ХФА, 30Г2, 40ХГТР, 38ХС, 30ХГСА, 30ХМА, 40ХН, 40ХН2МА, 35ХГФ и др.

Легированным конструкционным сталям свойственна повышенная анизотропия свойств, т.е. различие свойств в зависимости от направления деформации при ковке или прокатке. Уменьшение анизотропии свойств достигается металлургическими способами (уменьшением в стали сульфидов и других неметаллических включений, изменением условий горячей пластической деформации и др.). Эти стали чувствительны к флокенам, наиболее чувствительны к образованию флокенов доэвтектоидные легированные перлитные и перлитно-мартенситные стали.

Хромистые стали: 30Х, 35Х, 40Х, 45Х, 50Х, 35Х2АФ, 40Х2АФЕ являются наименее легированными и обеспечивают прокаливаемость в несколько больших сечениях (до 20...25 мм в масле), чем соответствующие углеродистые стали. Хром не оказывает сильного влияния на разупрочнение при отпуске, однако он увеличивает склонность стали к отпускной хрупкости. Поэтому изделия из этих сталей после высокого отпуска следует охлаждать в масле или воде, недопустимо охлаждение после отпуска с печью. Легирование хромом не увеличивает склонности к росту зерна аустенита. Однако с целью получения мелкозернистой структуры в них вводят ванадий (40ХФ), который, находясь в карбидах, препятствует росту зерна, а при отпуске задерживает разупрочнение. Поэтому для получения одинаковой, прочности сталь 40ХФ при улучшении необходимо отпустить на 30...50°С выше, чем сталь 40Х. Это имеет большое значение для более полного снятия остаточных напряжений в изделиях и повышения их предела усталости.

Марганцовистые стали (30Г2, 35Г2, 40Г2, 45Г2, 50Г2) имеют несколько большую прокаливаемость, чем хромистые. Однако марганец усиливает склонность зерна к росту, поэтому эти стали чувствительны к перегреву и могут иметь пониженную ударную вязкость, особенно при отрицательных температурах. Эти стали можно применять при обработке ТВЧ и для изделий, несущих небольшие ударные нагрузки.

Хромомарганцевые стали (25ХГТ, 30ХГТ, 40ХГТ, 35ХГФ и др.) обладают повышенной устойчивостью переохлажденного аустенита и соответственно прокаливаемостью (до 40 мм). С целью получения мелкозернистой структуры в ряд сталей вводят небольшие добавки титана (0.03...0.09 %). Легирование ванадием (сталь 35ХГФ) также позволяет получить мелкозернистую структуру и повысить температуру отпуска на заданную твердость. Сталь 35ХГФ обеспечивает замену хромоникелевой стали 40ХН и применяется, как и другие стали этой группы, для машиностроительных деталей ответственного назначения (валы, шатуны, шестеренки и т.д.).

Хромокремнистые и хромокремнемарганцовистые стали (33ХС, 38ХС, 25ХГСА, 30ХГСА, 35ХГСА и др.) обладают высокой прочностью и умеренной вязкостью. Широкое распространение (особенно в авиастроении) получили стали типа 30ХГСА (хромансиль), обладающие хорошей свариваемостью. Хромансили применяют после закалки и низкого отпуска или после улучшения (отпуск 520...540°С).

Хромомолибденовые стали (30ХМ, 35ХМ, 38ХМ, 30ХЗМФ, 40ХМФА), обладая хорошей прокаливаемостью, имеют высокий комплекс механических свойств и мало склонны к отпускной хрупкости благодаря молибдену. Особенностью хромомолибденовых сталей является способность сохранять высокие механические свойства при повышенных температурах. Сталь 30Х3МФ имеет прокаливаемость и свойства, подобные таковым хромоникелевой стали 30ХН2МА. Благодаря ванадию сталь 30Х3МФ является мелкозернистой.

Хромоникелевые и хромоникельмолибденовые (вольфрамовые) стали (20ХН3А, 20Х2НЧА, 40ХН, 30ХН3А и др., 20ХН2М, 30ХН2М, 38Х2Н2МА, 40ХН2МА, 38ХН3МА, 18Х2Н4МА и др.) являются наиболее качественными, их применяют для изготовления самых ответственных крупных изделий (сечением порядка 100...1000 мм). Уникальные свойства хромоникелевых и хромоникельмолибденовых сталей достигаются вследствие их чрезвычайно высокой прокаливаемости и наибольшей вязкости.

Стали с 3...4 % Ni имеют наибольший температурный запас вязкости. К ним относятся стали 20ХН3А, 30ХН3А, 18Х2Н4МА, 38ХН3МА. Однако хромоникелевые стали имеют существенный недостаток: они сильно склонны к обратимой отпускной хрупкости. Молибден и вольфрам значительно ослабляют склонность к развитию отпускной хрупкости, поэтому хромоникельмолибденовые (вольфрамовые) стали практически лишены этого недостатка. Молибден и вольфрам взаимозаменяемы в таких сталях, последние могут изготовляться с полной или частичной заменой молибдена на вольфрам из расчета: одна часть молибдена заменяется тремя частями вольфрама. Так, хромоникельвольфрамовые стали должны содержать: 38ХН3ВА 0,5...0,8 %W; 12X2h5BA 0,8...1,2 %W. Стали с молибденом и вольфрамом равноценны по свойствам, в том числе и по склонности к отпускной хрупкости.

Хромоникельмолибденовые (вольфрамовые) стали иногда содержат ванадий (38ХН3МФА, 45ХН2МФА, 30Х2НМФА), что обеспечивает их мелкозернистость и повышает устойчивость против отпуска.

Хромоникельмолибденовые (вольфрамовые) стали являются наилучшими из всех известных конструкционных машиностроительных сталей. В последнее время разработаны конструкционные высокопрочные низкоуглеродистые стали мартенситного класса, имеющие хорошее сочетание характеристик прочности, пластичности и ударной вязкости. К таким сталям относится сталь 15Х3Г3МФ, имеющая после закалки (920°С, масло) и отпуска (200°С) такие свойства: σВ = 1300...1400 МПа, σ0,2 = 980... 1070 МПа, ψ = 57...60 %, δ =12...14%, КСU = =0,87...1,1 МДж/м2.

infopedia.su

ХИМИКО – ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ.

Химико-термической обработкой (ХТО) называют обработку, заключающуюся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя детали в необходимом направлении.

При этом происходит поверхностное насыщение металлического материала соответствующим элементом (C, N, B, Al, Cr, Si, Ti и др.) путем его диффузии в атомно-кристаллическую решетку металла атомов различных химических элементов из внешней среды (твердой, газовой, жидкой) при высокой температуре.

Такая обработка применима к деталям, от которых требуется твердая и износоустойчивая поверхность при сохранении вязкой и достаточно прочной сердцевины, высокая коррозионная стойкость, высокое сопротивление усталости.ХТО состоит из 3 стадий:

1) Образование активных атомов в насыщающей среде и перемещение их к поверхности обрабатываемого металла;

2) Адсорбцию (захват) активных атомов поверхностью насыщения;

3) Диффузию – перемещение адсорбированных атомов внутри металла.

Процесс ХТО проводится при повышении температуры и зависит от коэффициента диффузии (диффузионной подвижности).

Наиболее распространенными видами химико-термической обработки стали являются:

1. Цементация — насыщение поверхности стальных деталей углеродом;

2. Азотирование — насыщение поверхности стальных деталей азотом;

3. Цианирование — одновременное насыщение поверхности стальных деталей углеродом и азотом.

4. Диффузионная металлизация – насыщение поверхностного слоя хромом, кремнием или алюминием (хромирование, алитирование, силицированием).

ЦЕМЕНТАЦИЯ.

Цементация (науглероживание) — процесс поверхностного насыщения стальных деталей углеродом.

Цель цементации получить детали с вязкой сердцевиной и твердой поверхностью.

[Окончательные свойства цементованных изделий приобретают после закалки и низкого отпуска.]

Такие детали во время работы не разрушаются от ударов и хорошо сопротивляются истиранию. Цементации подвергают детали из углеродистой и легированной стали с содержанием углерода от 0,08 до 0,35%.

Богатые углеродом смеси, применяемые для цементации, — карбюризаторы — могут быть твердыми и газообразными. Соответственно различают твердую и газовую цементацию.

а) б)

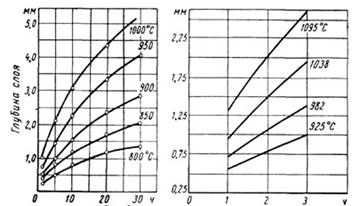

Рис 9.1. Продолжительность цементации.

Твердая цементация заключается в нагреве изделий, засыпанных в карбюризатор, в течение достаточно длительного времени (3-5 ч) при температуре выше Ас3. Карбюризатор представляет собой порошкообразную смесь, состоящую из древесного угля (70%), углекислого бария ВаСO3 (20—25%) и углекислого кальция СаСO3 (3—5%).

Температуру цементации принимают на 20—50° выше точки АC3. Температура до 920—930°С позволяет почти в два раза сократить длительность процесса без ухудшения механических свойств стали. Насыщение стали углеродом происходит путем непосредственного соприкосновения частиц угля с поверхностью стальных деталей в газовой среде, которая служит передатчиком углерода. Продолжительность цементации — от 5 до 15 и более часов в зависимости от глубины науглероживания и марки стали. Для цементации могут быть использованы самые разнообразные печи — камерные, непрерывного действия, с вращающейся ретортой, обогреваемые мазутом, газом или электрические.

Газовая цементация осуществляется с помощью газовой атмосферы состоящей из различных углеводородов – метана СН4, этана C2H6 и др.

Газовая цементация в окиси углерода СО впервые была применена П. П. Аносовым. Сущность ее состоит в том, что цементируемые изделия нагревают и выдерживают при температуре 920—950° С в печи, куда в течение всего процесса непрерывно подается цементирующий газ. Для этой цели используют природный газ, состоящий в основном из метана СН4, или искусственные газы, получаемые в результате разложения (пиролиза) нефтепродуктов— керосина, различных масел, бензола, пиробензола и др. Основной составляющей искусственных газов также является метан СН4.Детали загружают в муфельные печи, в которые вводят цементирующие газы. При газовой цементации продолжительность процесса сокращается в 2—2,5 раза. Так, для получения цементованного слоя глубиной 1,0—1,2 мм требуется затратить 4—5 часов.

Газовая цементация обладает преимуществами:

– возможностью регулировать процесс за счет изменения количества и химического состава подаваемого газа;

– отсутствием громоздкого оборудования и угольной пыли; возможностью производить закалку непосредственно из печи.

– процесс газовой цементации более экономичен.

Температурный режим цементации слагается из двух, иногда из трех периодов.

В первый период происходит нагрев деталей до заданной рабочей температуры. Второй период соответствует выдержке при рабочей температуре процесса, которая за весь период остается неизменной. По окончании выдержки, если осуществляют непосредственную закалку деталей, наступает третий период.

Третий период – подстуживание до температуры закалки.

Главный фактор температурного режима цементации – рабочая температура процесса. На заводах эту температуру устанавливают в интервале 900 – 1000 °С. С повышением температуры скорость цементации резко увеличивается.

Поэтому ученые и производственники изыскивают возможности повышения температуры процесса. При этом возникают следующие трудности: ухудшение механических свойств металла вследствие роста зерна при высокой температуре и снижение стойкости оборудования и приспособлений. Кроме этого, возможны и другие затруднения, например увеличение деформации деталей под действием высокой температуры.

Принято различать полную и эффективную толщину цементованного слоя.

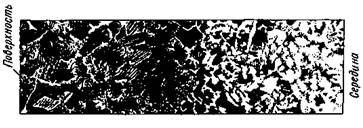

Структура цементованного слоя.

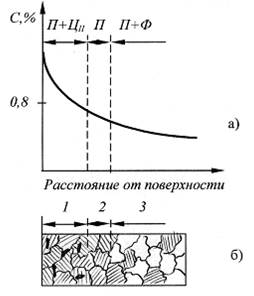

Рис.9.2. а) Зависимость концентрации С от толщины цементации;

б) Схема структуры цементованного слоя.

За эффективную толщину принимают сумму заэвтектоидной, эвтектоидной и половины доэвтектоидной зоны слоя. Эффективная толщина цементованного слоя обычно составляет 0,5–1,8 мм и в исключительных случаях достигает 6 мм при больших контактных нагрузках на цементованную поверхность.

Структура после цементации получается крупнозернистой в связи с длительной выдержкой деталей при температуре цементации.

Длительность изотермической выдержки при цементации зависит от заданной толщины слоя и марки цементируемой стали.

Окончательные свойства цементованные изделия приобретают в результате термической обработки после цементации.

При этом исправляется структура и происходит измельчение зерна сердцевины и цементованного слоя, которые были увеличены во время длительного нагрева при цементации. В большинстве случаев, особенно при обработке наследственно мелкозернистых сталей, применяют закалку выше точки А1 (сердцевины) при 820–850 0С. Это обеспечивает измельчение зерна и полную закалку цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины.

При газовой цементации часто применяют закалку без повторного нагрева (закалка идет сразу из цементационной печи). Такая термообработка не исправляет структуру цементованного слоя и сердцевины, поэтому применяется только для изделий из наследственно мелкозернистой стали.

Заключительная операция термообработки цементованных изделий – низкий отпуск (160–180 0С), который переводит мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимает напряжения и улучшает механические свойства.

В результате структура цементованного слоя будет: мелкоигольчатый мартенсит отпуска + остаточный аустенит (15–20 %) + избыточные карбиды в виде глобулей. Карбиды— тугоплавкие твёрдые вещества (соединения металлов с углеродом), не растворимы ни в одном из известных растворителей. Толщина эффективного слоя (по твердости HRC » 50) составляет 0,4–1,8 мм.

Марка стали: 40Х13

Похожие статьи:

poznayka.org

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / Остальные / 40Х / 40Х

МГТУ им. Н. Э. Баумана

Кафедра МТ8

Домашнее задание

по курсу материаловедения

Студент: Клёнкин А. В.

Группа: М2-51

Преподаватель: Силаева В. И.

Москва, 2000г.

Для изготовления шестерней, валов, осей применяется улучшаемая хромистая сталь, легированная бором.

1. Подберите легированную сталь для изготовления оси диаметром 20мм.

Укажите оптимальный режим термической обработки, обеспечивающей получение твердости 265HB, постройте график термической обработки в координатах “температура - время”.

2. Опишите все структурные превращения, происходящие при процессе улучшения стали.

3. Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, влияние легирующих элементов на прокаливаемость достоинства, недостатки и т.д.

Отчет

Для изготовления шестерней, осей, валов применяют улучшаемую хромистую сталь, легированную бором.

Особенности работы деталей типа оси состоят в том, что в них используют прочность и сопротивление усталости стали. В связи с этим стали должны иметь большой запас прочности и высокий предел выносливости. Детали этого типа работают при статических нагрузках.

Для обеспечения этих свойств вводят легирующие элементы, что повышает конструкционную прочность стали. Их применяют после закалки и отпуска, поскольку в отожженном состоянии они по механическим свойствам практически не отличаются от углеродистых. Высокие механические свойства при улучшении возможны лишь при обеспечении требуемой прокаливаемости, поэтому она служит важнейшей характеристикой при выборе этих сталей. Кроме прокаливаемости важно получить мелкое зерно и не допустить развития отпускной хрупкости.

К группе легированных конструкционных сталей относятся среднеуглеродистые стали с содержанием углерода 0,3...0,5% , которые для улучшения свойств (прокаливаемость, мелкозернистая структура, предел выносливости) дополнительно легируют хромом

( до 2%), никелем (от 1 до 5%), марганцем (до 1,5%), кремнием (до 2%), молибденом и вольфрамом (0,2-0,4 Mo и 0,8-1,2 W), ванадием и титаном (до 0,3% V и 0,1% Ti), а так же микро легируют бором

(0,002-0,005%).

Среднеуглеродистые стали приобретают высокие механические свойства после термического улучшения – закалки и высокого отпуска (500-650град) на структуру сорбита.

В соответствии с заданием необходимо подобрать легированную сталь. Выбираем сталь 40Х, так как она относится к широко используемым дешевым конструкционным материалам. Хромистые стали склонны к отпускной хрупкости, устранение которой требует быстрого охлаждения от температуры высокого отпуска. Эта сталь прокаливается на глубину 15-25 мм и применяется для деталей небольшого сечения.

Примем первый вариант термической обработки: закалку и высокий отпуск. По данным ГОСТ 4543-71 температура закалки для стали 40Х составляет 850 С (Ас3 – 815 С). В качестве охлаждающей среды выбираем воду. Последующий отпуск назначаем при температуре 600 С

(выше интервала температур необратимой отпускной хрупкости).

Указанный режим термообработки обеспечивает получение следующих свойств (минимальные значения):

0.2 > 720 Мпа; > 14 %

в > 860 Мпа; > 60 %

HB 265 после отпуска при 600С.

Сталь 40Х – сталь перлитного класса до термообработки имеет структуру:

Феррит (Ф) + Перлит (П). П (Ф+Fe3C).

Ф=Fe(C) – твердый раствор, С’ в Fe.

На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры Ас1. При нагреве до Ас1 (743 С.) никаких превращений не происходит. При температуре Ас1 в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются 2 процесса: полиморфный переход Fe Fe и растворение цементита в аустените.

Представим общую схему превращения:

Ф+П (Ф+Ц) Ас1Ф+Ц+АА+ЦАнеоднородн.Агомогенный

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита. Фазовая перекристаллизация приводит к измельчению зерна в стали. При этом, выше дисперсность структуры перлита (Ф+Ц) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно возрастает дисперсность продуктов его распада, что приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентрации напряжений.

При охлаждении при Vохл. > Vкрит будет образовываться мартенсит – неравновесная фаза – пересыщенный твердый раствор внедрения углерода в Fe и остаточный аустенит (А). Кристаллы мартенсита М, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали(5000м/с). Росту кристаллов мартенсита препятствует граница зерна аустенита или ранее образовавшаяся пластина мартенсита(рис. 2).

Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающее межатомные. При этом перестройка решетки происходит по тем кристаллографическим плоскостям исходной модификации, которая по строению одинаковая, а по параметрам близки к определенным плоскостям кристаллической решетки образующей фазы, т.е. выполняется принцип структурного и размерного соответствия. Для мартенситного превращения характерно, что растущие кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Два кристалла считаются когерентными, если они соприкасаются по такой поверхности раздела, которая является общей для их кристаллических решеток. При нарушении когерентности решеток интенсивный упорядоченный переход атомов из аустенита в мартенсит становится невозможным, и рост кристалла мартенсита прекращается. Мартенсит имеет тетрагональную пространственную решетку. Чем больше углерода было в аустените, тем большее число элементарных ячеек мартенсита будет содержать атом углерода и тем большими окажутся средние искажения пространственной решетки.

Свойства мартенсита сталей зависят от растворенного в нем углерода.

Мартенсит имеет очень высокую твердость равную или превышающую HRC 60, при содержании углерода большем 0,4%.

После мартенситного превращения в стали сохраняется небольшое количество остаточного аустенита(1 – 3%). Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объема при переходе ГЦК решетки в ОЦК решетку.

Для придания стали требуемых эксплуатационных свойств, после закалки всегда проводят отпуск. При отпуске снижается уровень напряженного состояния ( в, НВ,, КСV).

До t =80C не происходит никаких структурных изменений. Первое превращение при отпуске развивается в диапазоне 80...200C и приводит к формированию структуры отпущенного мартенсита – смеси пересыщенного углеродом -раствора и когерентных с ним частиц карбида. В результате этого существенно уменьшается степень тетрагональности мартенсита (часть углерода выделяется в виде метастабильного -карбида ), уменьшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200...260 C (300 C) и состоит из следующих этапов:

Третье превращение при отпуске развивается в интервале 300...400C. При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется ферритокарбидная смесь, существенно снижается остаточные напряжения; повышение температуры отпуска выше 400C активизирует процесс коалесценции карбидов, что приводит к уменьшению дисперсности феррито-цементитной смеси.

В стали 40Х после полной закалки в воде и высокого отпуска при 600C образуется структура сорбита отпуска.

Сталь 40Х. Основные данные. ГОСТ 4543 – 71.

Химический состав: С – 0,36...0,44 %; Ni – не более 0,3%;

Si – 0,17...0,37 %; Cu – не более 0,3%;

Мn – 0,50...0,80 %; S – не более 0,035%

Сr – 0,80...1,10 %; P – не более 0,035%

Назначение – оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Прокаливаемость 18 – 25 мм.

Улучшение механических свойств обусловлено влиянием легирующих элементов на свойства феррита, дисперсность карбидной фазы, устойчивость мартенсита при отпуске, прокаливаемость, размер зерна.

Легирующие элементы, растворяясь в феррите, упрочняют его. Наиболее сильно повышают твердость медленно охлажденного (нормализованного) феррита кремний, марганец, никель, т.е. элементы, имеющие отличную от Fe кристаллическую решетку. Слабее влияют молибден вольфрам и хром, изоморфные Fe. Упрочняя феррит и мало влияя на пластичность, большинство легирующих элементов снижают его ударную вязкость, особенно если их концентрация выше 1%. Исключение составляет никель, который не снижает вязкости. Марганец и хром при содержании до 1% повышают ударную вязкость; при большей концентрации она снижается, достигая уровня нелегированного феррита, примерно при 3% Cr и 1,5% Mn.

Вид поставки – сортовой прокат, в том числе фасонный: ГОСТ 4543 –71,

ГОСТ 2590 – 71, ГОСТ 2591 – 71, ГОСТ 2879 – 69, ГОСТ 10702 – 78.

Калиброванный пруток ГОСТ 7417 – 75, ГОСТ 8559 – 75, ГОСТ 8560–78,

ГОСТ 1051 – 73. Шлифованный пруток и серебрянка ГОСТ 14955 – 77.

Лист толстый ГОСТ 1577- 81, ГОСТ 19903 – 74. Полоса ГОСТ 103 – 76,

ГОСТ 1577 – 81, ГОСТ 82 – 70. Поковки ГОСТ 8479 – 70. Трубы

ГОСТ 8731-87, ГОСТ 8733 – 87, ГОСТ 13663 – 68.

Литература:

2. Марочник сталей и сплавов, под ред. Сорокина В.Г. М.: Машиностроение, 1989 г. 640с.

studfiles.net