- Пористость.

- Коррозионная стойкость.

- Твердость.

- Содержание углерода должно быть 0,4-1,2%. Углерод является неотъемлемой частью, наравне с железом, для любой стали. Именно углерод ответственен за твердость и прочность стальных сплавов. При взаимодействии железа с углеродом образуются карбиды, которые отличаются более крупными размерами и повышенными механическими характеристиками. Помимо этого, углерод дает возможность осуществления дополнительного упрочнения стали методом термической обработки. Но злоупотреблять данным элементом тоже не стоит. При добавлении углерода в состав стали свыше 1,2% начинает образовываться такой эффект как хрупкость.

- Наличие хрома не менее 13%. Хром является первым по популярности легирующим элементом для стали. Он размельчает зерно металла, способствуя тем самым упрочнению. Оксиды хрома, которые образуются в виде тонкой пленки на поверхности стали, защищают ее не только от агрессивного воздействия окружающей среды, но и от повышенных температур. Также, как и углерод, хром увеличивает прокаливаемость стали, т.е. делает металл более чувствительным к термической обработке.

- Марганец (до 1%) и кремний (до 1%). Обязательно присутствуют в составе любой стали. Являются раскислителями: выводят кислород из металла, попавшего в его состав при плавке. Благоприятно воздействуют на механические свойства стали: повышают ударную вязкость, снимают остаточные напряжения, уменьшают неоднородность ее химического состава.

- 1.4125 (Германия).

- SUS440C (Япония).

- 440В (США).

- Z100CD17 (Франция).

- Стойкость к окислению и коррозии.

- Плотность и отсутствие микропор на поверхности.

- Легкость затачивания (качественный скальпель прорезает кожные покровы, как горячий нож масло).

- Отсутствие токсичности, несмотря на присутствие легирующих элементов.

- Гипоаллергенность.

- Литейные (Al – Si). Особенно широко они распространены в автомобилестроении и военной промышленности.

- Сплавы, предназначенные для литья под давлением (Al – Mg).

- Соединения повышенной прочности, самозакаливающиеся (Al – Cu).

Химическим составом.

Химическим составом.- Структурным составом.

- Качеством стали или сплава (зависит от количества вредных примесей и способа производства).

- Степенью раскисления.

- Назначением.

- Малоуглеродистые (содержание C (углерод) менее 0,3%).

- Среднеуглеродистые (содержание C - от 0,3 до 0,7%).

- Высокоуглеродистые (содержание C - выше 0,7%).

- Низколегированные (содержат менее 2,5% компонентов, легирующих сталь).

- Среднелегированные (содержат от 2,5 до 10% компонентов, легирующих сталь).

- Высоколегированные (содержат выше 10% компонентов, легирующих сталь).

- Перлитный сплав.

- Мартенситный сплав.

- Аустенитный сплав.

- Ферритный сплав.

- Карбидный сплав.

- Обыкновенного качества (содержание S (сера) > 0,06%, P (фосфор) < 0,07%).

- Качественные (содержание S (сера) > 0,04%, P (фосфор) < 0,35%).

- Высококачественные (содержание S (сера) > 0,025%, P (фосфор) < 0,025%).

- Особо высококачественные (содержание S (сера) > 0,015%, P (фосфор) < 0,025%).

- Инструментальную.

- Конструкционную.

- Сталь с особыми свойствами.

- никель (Ni) – снижает химическую активность и улучшает прокаливаемость металла;

- хром (Cr) – повышает предел прочности и предел текучести сплавов;

- ниобий (Nb) – повышает кислотостойкость и устойчивость к коррозии сварных соединений;

- кобальт (Co) – повышает жаропрочность и ударную вязкость.

- Улучшенные легированием стали и сплавы имеют более высокие механические свойства по сравнению с конструкционными.

- Легирующие добавки способствуют стабилизации аустенита, улучшая показатель прокаливаемости сталей.

- Из-за снижения степени распада аустенита снижается образование закалочных трещин и коробление деталей.

- Повышается ударная вязкость, что приводит к снижению хладоломкости, и детали из легированных сталей имеют более высокую долговечность.

- В изделиях из легированных сталей наблюдается обратимая отпускная хрупкость второго рода.

- Сплавы класса высоколегированных включают остаточный аустенит, снижающий показатель твердости и сопротивляемости усталостным факторам.

- Склонность к образованию дендритных ликваций, что приводит к возникновению строчечных структур после прокатки или ковки. Для устранения эффекта применяется диффузионный отпуск.

- Такие стали склонны к образованию флокенов.

- высокоуглеродистые;

- среднеуглеродистые;

- низкоуглеродистые.

- углеродистые;

- легированные.

- ковкий;

- жаропрочный;

- высокопрочный;

- жаростойкий;

- антифрикционный;

- коррозионностойкий.

- Передельные чугуны. Обозначаются как "П1", "П2" и предназначаются для переплавки при производстве стали; чугун с обозначениями "ПЛ" применяются в литейном производстве для изготовления отливок; передельный с повышенным содержанием фосфора, обозначается буквами "ПФ"; передельный высокого качества обозначается аббревиатурой "ПВК".

- Чугун, в котором графит находится в пластинчатом виде – "СЧ".

- Антифрикционные чугуны: серый – "АЧС"; высокой прочности – "АЧВ"; ковкий – "АЧК".

- Чугун с шаровидным графитом, применяемый в литейном производстве, – "ВЧ".

- Чугун с легирующими добавками, наделенный специальными свойствами, – "Ч". Легирующие элементы обозначены буквами так же, как для стали. Обозначение буквой "Ш" в конце названия марки чугуна гворит о шарообразном состоянии графита в такой марке.

- Чугун ковкий – "КЧ".

Сплавы металлов. Основные сплавы металлов. Свойства металлов и сплавов. Сплав стали состав

Хирургическая сталь - состав сплава, свойства и применение

Еще с древних времен люди пытались применить сталь в медицинских целях. Первые опыты заканчивались не очень удачно: она ржавела, в некоторых случаях став причиной смерти пациента. Но наука не стояла на месте. Металлургия развивалась: улучшались технологии получения и легирования, открывались новые металлы. Как результат, в 1666 году некто Фабрициус впервые успешно провел операцию, скрепив сломанные участки кости стальным кольцом. Понятие хирургическая сталь таким образом и вошло в обиход.

Критерии хирургической стали

Как таковой «хирургической» марки не существует. Никакой государственный стандарт не регламентирует ее химический состав и механические свойства. Это больше ходовое понятие, используемое внутри специалистов для обозначения материала, который служит для изготовления медицинского инструмента: скальпелей, зажимов и прочее.

Есть некоторые требования, по которым определяют принадлежность стали к данной группе. Основными критериями здесь выступают такие параметры как:

Разберем теперь каждый пункт более подробно.

Для хирургической стали характерно наличие низкой пористости, т.е. малого расстояния между зернами металла. Дело в том, что крупные поры являются местом скопления бактерий, которые впоследствии становятся причиной распространения инфекции по живому организму. Не помогает в этом случае и дезинфекция. Наружный слой микроорганизмов мешает проникновению дезинфицирующего раствора внутрь поры.

Хирургическая марка стали должна быть устойчива к воде. Не окисляться и не образовывать ржавчину при взаимодействии с атмосферными газами. Быть инертной по отношению к живой ткани. Не вступать в химическую реакцию с большинством видов органических и неорганических кислот. Не должна обладать токсичностью.

Наличие высокой твердости необходимо для обеспечения острой режущей кромки лезвия. Инструмент не должен гнуться при воздействии на него механических нагрузок. Твердость продлевает время эксплуатации инструмента. Помимо этого, не стоит забывать и о прочности. Лезвие не должно быть чувствительно к образованию трещин и сколов при ударе.

Все вышеперечисленные критерии накладывают на химический состав хирургической марки некоторые особенности:

Помимо данных элементов, хирургическая сталь может быть дополнительно легирована никелем. Он оказывает сильнее воздействие, по сравнению с хромом, на коррозионную стойкость и жаропрочность, но при этом цена на него выше. Заметно увеличивает усталостную прочность сплава, т.е. его способность сопротивляться циклическим нагрузкам. Повышает ударную вязкость металла и его склонность к термическому упрочнению.

Под все вышеописанные критерии подходят некоторые марки высоколегированных сталей. Среди них наиболее популярны 95Х18, 40Х13С и 65Х13. Известно несколько зарубежных аналогов:

Область применения

Наиболее востребованной отраслью для хирургических сталей является медицина. Она прекрасно себя зарекомендовала как материал для изготовления скальпелей, зажимов, щипцов и прочего хирургического инструмента. Скальпели из 95Х18 не теряют свой работоспособности до двух операций. Из хирургической марки производят различные детали медицинского оборудования, которые находятся в контакте с живой тканью.

По причине своей низкой токсичности сталь нашла применение в пищевой промышленности. Активно изготавливают разнообразные столовые приборы, в частности ножи. Применяют в конструкции посудомоечных машин. Иногда используют в духовках в местах непосредственного соприкосновения с пищей.

В архитектуре медицинская сталь применяется для оформления помещения. Из нее производят разного рода панели для придания интерьеру более индустриального вида. В последнее время все большую популярность набирают светильники и люстры, выполненные в стиле «лофт», в основе которых заложен данный материал.

В машиностроении - делают детали, работающие в условиях воздействия на них уксусной и молочной кислоты. Высоколегированные стали применяются для изготовления элементов поршня, карданных крестовин и других изделий, от которых требуется повышенное сопротивление к абразивному износу.

Все больше и больше становятся востребованными украшения из хирургической стали. Изготавливают разнообразные цепи, браслеты, серьги и т.д. Людей прельщает их внешний вид, который соответствует новой индустриальной эпохе, а также оптимальное соотношение их эксплуатационных свойств. Изделия не требуют особого ухода, не так подвержены к образованию царапин, как золото, и не чернеют от воды, как серебро. Добавьте к этому низкую стоимость и Вы поймете причину набирающей популярности.

Цена

Стоимость хирургической стали на рынке вторичных металлов складывается из стоимости ее отдельных элементов. Наибольшее значение здесь играет содержание хрома и никеля, т.к. они значительно превосходят по цене остальные компоненты стали. В среднем заводы выпускают заготовки по 200 рублей за килограмм. Не последнюю роль на цену оказывают объемы поставок. При запросе более тонны поставщики обычно делают скидку от 5%.

На рынке ювелирных изделий с оценкой стоимости дела обстоят немного сложнее. Здесь еще появляется такой фактор как дизайн и соответствие последним трендам моды. Так цена мужского браслета весом 50 грамм может доходить до 500 рублей, хотя стоимость его заготовки не превзошла бы и 10 рублей.

Оцените статью:Рейтинг: 0/5 - 0 голосов

prompriem.ru

Основные свойства и характеристики стали

В промышленном производстве для создания наиболее качественных материалов очень часто используют комбинации из нескольких химических элементов. Особенно распространен такой подход в металлургии, где получаемые сплавы способны работать в таких условиях, которые неподвластны чистым металлам.

Соединения нескольких элементов позволяет добиться уникальных свойств, которые необходимо в той или иной отрасли. Одним из наиболее распространенных сплавов является сталь. Она получается в результате соединения железа с углеродом. Также в массовую долю материала входит незначительное количество примесей. При необходимости в сплав вводят легирующие присадки или покрывают поверхность металла защитным слоем.

Химический состав стали

Свойства и характеристики стали зависят от количественного состава химических элементов в ее структуре. Углерод придает материалу твердости и вязкости, но его повышенное содержание приводит к хрупкости и ухудшает свариваемость. Наиболее качественная сталь получается после обработки отжигом, когда углерод внедряется в структуру металлической решетки железа на молекулярном уровне и образует устойчивое соединение цементит. Содержание кремния в сплаве повышает текучесть и прочность, а также упругость. Но избыток этого элемента ухудшает свариваемость и ударную вязкость. Марганец массовой долей до 2% позволяет повысить прочность материала. При большем процентном содержании сварка становится затруднительной.

Хром защищает сталь от окисления и значительно продляет срок ее эксплуатации. Но при неправильной термической обработке образует карбид, который препятствует сварке. Никель улучшает пластичность, вязкость и ковкость, а также является одним из немногих элементов, повышенное содержание которых не приводит к побочным эффектам. Молибден повышает термическую стойкость стали, а также предельно допустимые нагрузки, поэтому, активно используется в качестве присадок в конструкционных сплавах.

Ванадий улучшает вязкость и упругость, активно способствует процессу закалки, но ухудшает свариваемость. Вольфрам добавляет материалу твердости и стойкости при работе с высокими температурами. Титан повышает коррозийную стойкость стали, но его избыток может приводить к горячим трещинам при сварке. Медь повышает коррозионную стойкость и ковкость металла и не несет негативных эффектов при избытке. Кроме перечисленных элементов, наделяющих сталь положительными свойствами, есть и вещества, чье присутствие несет только негативную нагрузку.

Сера повышает ломкость материала при высоких температурах и затрудняет свариваемость. Фосфор влияет на повышение параметра ломкости при нормальных температурах и тоже ухудшает свариваемость. Азот, кислород и водород отрицательно влияют на прочность и приводят к быстрому старению стали. Содержание негативных элементов должно сводиться к минимуму, чтобы качество материала удовлетворяло потребностям рынка.

Характеристики стали

Твердость стали зависит от массовой доли углерода, а также количества специальных присадок. В основном твердые материалы используются в тех случаях, когда они не будут находиться под воздействием динамической нагрузки, так как с твердостью обычно повышается и хрупкость сплава. Предел прочности стали на растяжение составляет 60 килограммосил на миллиметр квадратный. Остальные значения прочностей напрямую зависят от марки материала. Стойкости к определенному виду негативного воздействия достигаются при помощи закалки металла или введения в сплав нужных присадок.

Предел прочности стали всегда отражается в маркировке, чтобы покупатель мог быстро выбрать нужный ему материал. Удельное сопротивление стали варьируется от 0,103 до 0,137 Ом*миллиметр в квадрате/метр. Величина зависит от количественного содержания химических элементов в сплаве. Для электротехнических сталей показатель сопротивления составляет 0,25-0,6 Ом*миллиметр в квадрате/метр. Столь высокое значение по сравнению с обычной сталью объясняется условиями эксплуатации и соответствует техническим требованиям. Расчетное сопротивление стали может быть разным даже для одной партии изделий, так как количество примесей распределяется не равномерно по всей структуре сплава.

Стальные проводники на практике применяются очень редко, так как есть металлы, обладающие гораздо лучшими параметрами, необходимыми для использования в электротехнике. А вот электротехническая сталь является одним из основных материалов, применяемых при изготовлении корпусов электроприборов и трансформаторов. Теплопроводность стали находится на высоком уровне, что позволяет с успехом использовать материал в отопительных системах. С ростом температуры этот показатель несколько снижается, но общие потери не критичны по сравнению с затратами энергии. Конечно, есть металлы и сплавы с гораздо более высокими параметрами теплопроводности, но их использование является нерентабельным ввиду больших затрат на их производство.

Удельная теплоемкость стали составляет 0,462 килоджоуля/килограмм*Кельвин. Это является неплохим показателем для металла. Данная характеристика показывает, сколько тепловой энергии необходимо передать телу, чтобы его температура изменилась на один градус. То есть, чем меньше этот показатель, тем быстрее нагревается вещество. Фактическое значение теплоемкости стали позволяет еще раз доказать оправданность ее использования в отопительных сетях. К тому же сталь очень хорошо сохраняет полученное тепло и медленно остывает, так что на поддержание температуры на нужном уровне понадобится меньше топлива.

Коэффициент трения сталь-сталь в состоянии покоя составляет 0,15 без использования смазки и 0,1 с ней. При скольжении этот параметр составит 0,15 и 0,05 соответственно. Химические свойства стали зависят от количественного и качественного содержания элементов в сплаве. При необходимости эксплуатации материала в агрессивной среде в его состав вводятся дополнительные присадки, позволяющие не допустить или сильно замедлить протекания разрушительных химических реакций.

promplace.ru

Медицинская сталь (хирургическая): состав, применение, свойства сплава

Медицинская сталь (или как ее еще называют – хирургическая) имеет особый сплав, который обладает определенными свойствами, необходимыми для применения в лечебном деле. Существует несколько марок, каждая из которых используется в той или иной медицинской сфере (хирургия, стоматология, травматология и т.д.).

Особенности медицинской стали

Для начала сразу определимся с понятиями. Сталь – это не железо, а его сплав с углеродом. Железо и углерод, по сути, это полезные ископаемые (минералы), добываемые из земли. Нагревая их до предельных температур и смешивая в определенных пропорциях с добавлением других элементов, и получают сплавы с самыми разными свойствами. Например, инструментальная сталь получается путем добавления в железо более 0,7% углерода. И она обладает отличными прочностными характеристиками.

Хирургическая сталь должна обладать коррозионной стойкостью. В противном случае скальпель или какой-нибудь зажим заржавеет спустя несколько применений. Опасность в том, что процесс коррозии начнется незаметно для глаза человека: на поверхности инструмента или посуды появятся трещины, в которые будет попадать пыль и микробы. А это чревато инфицированием.

Кстати! Понятие «медицинская сталь» подразумевает обобщенное название сотен марок высококачественных и дорогостоящих сплавов, применяемых в медицине, а также в некоторых других сферах (ювелирное дело, изготовление оружия).

Состав сплавов для медицинской стали

Но обычная нержавеющая сталь тоже не годится для изготовления медицинских инструментов и оборудования. Важны и другие свойства, которых добиваются путем добавления в сплав различных легирующих элементов. Для медицинской стали применяются, преимущественно, молибден, хром и никель.

Молибденовый сплав

Из него изготавливают оборудование и инструментарий (скальпели, фрезы, стоматологические боры), а также высококачественную посуду, применяемую в медицинских целях. Молибден значительно улучшает механические прочностные характеристики стали: она становится устойчива к перепадам температур, сохраняя первичные свойства. Т.е., если даже инструмент сильно перегреть или переохладить, он не станет более хрупким и не будет подвергаться коррозии.

Количество молибдена в хирургической стали может варьироваться от 0,2 до 0,5%. Этого достаточно для обеспечения необходимой прочности и стойкости. Молибден – достаточно дорогой легирующий элемент, и увеличение его содержания в составе сплава повышает стоимость готового материала. Но все затраты оправдывают себя, когда речь идет о здоровье и жизни пациентов.

Хромоникелевый сплав

Идет на изготовление стоматологических и хирургических инструментов, посуды, оборудования. Главное свойство хромоникелевой стали – отличная стойкость к коррозии и окислению. Из нее делают, например, брекеты, которые человек может носить несколько лет. При этом замочки не заржавеют, во рту не будет ощущаться привкуса металла и т.д.

Самая популярная в медицине марка так и называется: сталь 18/10, где 18 – это процентное содержание хрома, 10 – процент никеля. Также она содержит 0,12% углерода. Все это придает стальным приборам высокую плотность (на их поверхности нет микропор, через которые могли бы попасть микробы и пыль) и твердость (поверхность не подвержена сколам и царапинам).

Ферритно-хромистый сплав

Сфера его применения – приборы и оборудование, часто подвергающееся воздействию высоких температур. Из ферритно-хромистой стали делают стерилизационные емкости для кипячения, а также стоматологические протезы, некоторые приборы. Дополнительно она обладает высокой пластичностью и длительным сроком службы.

От процентного содержания хрома в такой стали зависит предельная температура готового изделия. Максимально она достигает 1050 градусов. Если дополнительно легировать сплав молибденом и никелем, получится смешанная марка, которая будет выдерживать до 600 градусов.

Кстати! Лезвия некоторых инструментов обрабатывают дополнительно, например, алмазным напылением. Это позволяет придать им еще большую твердость и прочность, и, соответственно, повышает стоимость.

Другие сферы применения

Хирургическая сталь фигурирует и в ювелирном деле. О ней наверняка слышали девушки, у которых проколоты уши. Первые серьги должны быть сделаны именно из медицинской стали, потому что они не вызывают кожных реакций; не ржавеют и надолго сохраняют блеск; достойно смотрятся (переливаются, сверкают) и напоминают драгоценные украшения. Когда ушки заживают, можно переходить на золото или серебро, хотя многие остаются верны стальным украшениям. По тем же причинам бусины для пирсинга тоже делают из медицинской стали.

Коллекционеры и просто любители холодного оружия отличного качества часто заказывают себе клинки из хирургической стали. Ведь хороший нож – это тот, который устойчив к агрессивным средам, нехрупкий, легко затачивается и долго служит. Все эти свойства присущи медицинским сплавам, поэтому самые лучшие ножи делают из них.

Основные свойства хирургической стали

Подведем итоги и выделим 5 самых главных отличительных свойств, которыми обладает медицинская сталь.

Чтобы стальные инструменты, используемые в хирургии и стоматологии, прослужили еще дольше, соблюдаются специальные правила ухода за ними. Для их мытья используются специальные растворы и материалы, никаких металлических мочалок: только фланелевые или поролоновые губки. Контролируется длительность пребывания инструментария в растворах и способ сушки. Хранятся скальпели, фрезы, зонды и другие инструменты в закрытых стерильных биксах, что обеспечивает еще большую защиту от внешней среды и продление свойств.

medoperacii.ru

Сплавы металлов. Основные сплавы металлов. Свойства металлов и сплавов :: SYL.ru

Металлургия в нашей жизни занимает исключительно важную роль. Нет, далеко не каждый из нас принадлежит к славному сословию сталеваров, но мы ежедневно сталкиваемся с изделиями из металлов. Как правило, сделаны они из самых разнообразных сплавов. Кстати, а что это такое?

Основные определения

Вообще сплавы металлов – это материалы, полученные методом выплавки, при производстве которых были использованы два или более металлических элемента (в химическом смысле), а также (опционально) специальные присадки. Одним из первых материалов такого рода была бронза. В ее состав входит 85% меди и 15% олова (80:20 в случае колокольной бронзы). В настоящее время существует несколько разновидностей этого соединения, в составе которых вообще нет олова. Но встречаются они не так уж и часто.

Нужно четко понимать, что сплавы металлов в большинстве случаев образуются вообще без участи человека. Дело в том, что получить абсолютно чистый с химической точки зрения материал можно только в лаборатории. В любом металле, который используется в бытовых условиях, наверняка есть следы другого элемента. Классический пример – золотые украшения. В каждом из них есть определенная доля меди. Впрочем, в классическом смысле под этим определением все равно понимают соединение двух и более металлов, которое было целенаправленно получено человеком.

Вся история человека является отличным примером того, как сплавы металлов оказались способны оказать огромное влияние на развитие всей нашей цивилизации. Не случайно есть даже длительный исторический период, который называется «Бронзовый век».

Общие характеристики сплавов металлов

А сейчас мы рассмотрим общие свойства металлов и сплавов, которыми те характеризуются. Их же очень часто можно встретить в специализированной литературе.

Характеристика | Расшифровка |

Прочность | Способность сплава противостоять механическим нагрузкам и противиться разрушению. |

Твердость | Свойство, которое определяет сопротивляемость материала попыткам внедрить в его толщу деталь из другого сплава или металла. |

Упругость | Способность к восстановлению начальной формы после приложения значительного механического усилия, нагрузки. |

Пластичность | Напротив, это свойство, характеризующее возможность изменения формы и размером под действием приложенного усилия, механической нагрузки. Кроме того, это оно же характеризует способность детали сохранять вновь приобретенную форму на протяжении длительного времени. |

Вязкость | — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам |

Вот какими качествами характеризуются сплавы металлов. Таблица поможет вам в них разобраться.

Сведения о производстве

В принципе, в настоящее время под «сплавом» вполне может пониматься материал, в основе которого лежит только один химический элемент, но «разбавленный» целым пакетом присадок. Наиболее распространенный способ их получения, расплавление до жидкого состояния, мало изменился с глубокой древности.

К примеру, анализ металлов и сплавов показывает, что древние индийцы овладели удивительным для своего времени уровнем обработки металла. Они даже начали создавать сплавы с использованием тугоплавкого цинка, что и в наше время является довольно-таки трудоемкой и сложной процедурой.

На сегодняшний день для этих целей довольно широко используется также порошковая металлургия. Особенно часто этим методом обрабатывают черные металлы и сплавы на их основе, так как в этом случае зачастую требуется максимальная дешевизна как самого процесса, так и выпускаемой продукции.

Распространение сплавов в современной промышленности

Следует заметить, что все металлы, которые интенсивно используются современной промышленностью, являются именно сплавами. Так, более 90% всего получаемого в мире железа идет на изготовление чугунов и различных сталей. Объясняется такой подход к делу тем, что сплавы металлов в большинстве случаев демонстрируют лучшие свойства, нежели чем их «прародители».

Так, предел текучести чистого алюминия составляет всего лишь 35 Мпа. А вот если в него добавить 1,6% меди, магния и цинка в соотношении 2,5% и 5,6% соответственно, то этот показатель может легко превысить даже 500 МПа. Кроме прочего, можно значительно улучшить свойства электропроводности, теплопроводности или другие. Никакой мистики в этом нет: в сплавах строение кристаллической решетки изменяется, что и позволяет приобретать им прочие свойства.

Проще говоря, количество такого рода материалов в наши дни велико, но оно постоянно продолжает расти.

Основные классификационные сведения

В общем-то, никаких особенных сложностей здесь нет: соединения, в которых использованы цветные металлы и сплавы на основе железа. Ниже мы разберем обе этих категории на примере основных видов, а также обсудим сферы их применения в современной промышленности и на производстве.

Стали

Все соединения железа, содержащие до 2% углерода, называются сталями. Если в составе имеется хром, ванадий или молибден, то их называют легированными. С этими материалами мы сталкиваемся постоянно, ежедневно и ежечасно. Количество сталей на сегодняшний день таково, что одно их перечисление могло бы занять не слишком тонкую книгу.

Мы уже говорили, что механические свойства металлов и сплавов сильно отличаются, но в случае этих материалов нередко противоположными качествами обладают даже различные виды сталей, отчего сферы их применения сильно расходятся.

Если в материале менее 0,25% углерода, то он используется в каких-то технических конструкциях. Если же в стали более 0,55% углерода, то она идеально подходит для производства различных высококачественных режущих инструментов, в том числе резцов для токарных станков, сверл и хирургических принадлежностей. Но если речь идет о приспособлениях, которые применяются для быстрой резки, то на их производство идет исключительно легированная сталь.

Чугун

Если в сплаве железа содержится более 3-4% углерода, то он называется чугуном. Кроме того, его важным элементом является кремний. Из чугуна изготавливается масса деталей и готовых изделий. К примеру, блоки двигателей для автомобилей. В случае качественно сделанной отливки без полостей и каверн, изделие обладает впечатляющей механической прочностью. В этой связи стоит вспомнить хотя бы пушки 14-15 века, которые нередко выдерживали трех-четырехкратное увеличение порохового заряда.

Конечно же, применение металлов и сплавов никогда не ограничивалось исключительно военной отраслью, но зачастую получалось так, что именно эта отрасль промышленности постоянно находила новые методы обработки металла, двигая вперед всю цивилизацию.

Медные сплавы

Чаще всего под этим термином понимаются разные сорта латуни. Это такие сплавы меди, в которых содержится от 5 до 45% цинка. Если его содержание колеблется в пределах 5-20%, то это красная латунь (томпак). Если же в материале содержится уже 20–36% Zn, то это – желтая латунь.

Эти материалы идеальны в случае необходимости производства и формовки мелких деталей. Малоизвестно, но сплав меди с кремнием носит название кремнистой бронзы и обладает большой механической прочностью. Практически тем же характеризуется фосфористая разновидность (к меди прибавляется 5% олова и некоторое количество фосфора). Как и в прошлом случае, отличается высокой прочностью и пружинистыми качествами, а потому идеальна для изготовления мембран и разного рода пружин.

Сплавы свинца

Вообще цветные металлы и сплавы – неразделимо связанные понятия, так как с древнейших времен люди умели выплавлять многосоставные материалы, которые с успехом использовали в военном и мирном деле. Особенно это относится к свинцу, из сплавов которого еще римляне делали водопроводы и канализации. Конечно, они не знали о токсических свойствах этого металла, но им импонировала простота его обработки.

Наиболее известен в настоящее время обычный припой, который изготавливается из одной части свинца и двух частей олова. Как видно из названия, он используется для пайки деталей. Применяется в радиотехнике и прочих технических отраслях. Из сурьмы и свинца делают сплавы, которые используются для изготовления оболочек разного рода кабелей.

Давно известно, что соединения этого металла с кадмием, висмутом или оловом могут плавиться приблизительно при температуре 70 градусов по шкале Цельсия. Именно поэтому сегодня из них делают различные предохранители в системах автоматического пожаротушения.

Как ни странно, но свинец издавна был известен поварам и рестораторам, так как из него нередко делали столовую посуду и приборы. Сплав, который использовался для этого, называется пьютер. В его состав входит приблизительно 85–90% олова. Оставшиеся 10-15% как раз-таки занимает свинец (стандартный сплав двух металлов).

Техники также наверняка знакомы с баббитами. Это также соединения на основе свинца, в состав которых также входит олово, а также мышьяк и сурьму. Эти сплавы весьма ядовиты, но из-за некоторых особых качеств их активно используют в подшипниковой отрасли промышленности.

О легких сплавах

Как мы уже говорили, свойства металлов и сплавов отличаются тем, что у вторых во многих случаях характеристики выше. Особенно это заметно в отношении современной промышленности. В последние годы ей требуется огромное количество легких сплавов, которые обладают повышенной механической прочностью, а также устойчивостью к воздействиям неблагоприятных факторов внешней среды и высокой температуре.

Чаще всего для их производства используется алюминий, бериллий, а также магний. Особенно востребованы соединения на основе алюминия и магния, так как сфера их возможного применения чрезвычайно широка.

Сплавы на основе алюминия

Как мы уже говорили, без них современную промышленность представить себе решительно невозможно. Судите сами: сплавы алюминия активно применяются в авиационной, космической, военной, научно-инженерной и прочих отраслях. Без алюминия невозможно представить себе производителей современной бытовой и мобильной техники, так как корпуса из этого металла все чаще используются современными флагманами этих отраслей.

Какими они бывают?

Делятся сплавы алюминия сразу на три большие группы:

Достоинства и недостатки этого материала

Многие сплавы из этого материала экономичны, сравнительно недороги и весьма долговечны, так как не поддаются коррозии. Отличаются высокой прочностью в условиях экстремально низких температур (аэрокосмические отрасли) и весьма простым процессом обработки. Для их формовки не требуется особенно сложного и дорогостоящего оборудования, так как они сравнительно пластичные и вязкие (смотрите таблицу с характеристиками).

Увы, но есть у них и свои недостатки. Так, при температурах выше 175 °С механические свойства алюминия и сплавов на его основе начинают стремительно ухудшаться. Зато благодаря наличию амальгамы на их поверхности (защитной пленки из гидроксида алюминия) они обладают выдающейся устойчивостью к действию агрессивных химических сред, в том числе кислот и щелочей.

Они имеют отличную электропроводность и теплопроводность, немагнитны. Считается, что они абсолютно безвредны для здоровья человека, а потому их можно использовать для производства пищевой посуды и столовых принадлежностей. Впрочем, последние исследователи медиков все же говорят о том, что соединения алюминия в некоторых случаях могут провоцировать развитие болезни Альцгеймера.

Военные полюбили эти материалы за то, что они не дают искр даже при резких механических воздействиях и ударах. Кроме того, они отлично поглощают ударные нагрузки. Проще говоря, некоторые эти сплавы металлов (состав которых чаще всего засекречен) активно используются для производства легкой брони для оснащения ей разнообразных БТР, БМП, БРДМ и прочей техники.

Благодаря всем этим свойствам сплавы на основе повсеместно используют для производства поршней для двигателей внутреннего сгорания, а также в производстве строительных конструкций (устойчивость к коррозии). Широко используется алюминий и материалы на его основе в производстве отражателей для светотехнических представлений, электропроводки, а также для изготовления корпусов разнообразной техники (не намагничивается).

Важно заметить, что даже в теоретически чистом алюминии порой содержится значительная примесь железа. Оно может способствовать более высокой механической прочности материала, но его присутствие делает сплав на основе алюминия сильно подверженным коррозионным процессам. Кроме того, сплав в значительной степени утрачивает свою пластичность, что также не слишком хорошо в большинстве случаев.

Ослабить негативное действие примесей железа помогает кобальт, хром или марганец. Если же в состав сплава входит литий, то получается весьма прочный и упругий материал. Неудивительно, что такое соединение пользуется большой популярностью в авиакосмической промышленности. Увы, но сплавы лития с алюминием имеют неприятное свойство, которое опять-таки выражается в плохой пластичности.

Подведем некоторые итоги. Получается, что основные сплавы металлов в космонавтике, авиации и прочих высокотехнологичных отраслях, имеют в своем составе алюминий. В общем-то, именно так и обстоят дела на сегодняшний день, но нередко в современной промышленности используется магний и его сплавы.

Сплавы магния

Они имеют крайне невысокую массу, а также характеризуются весьма впечатляющей прочностью. Кроме того, именно эти материалы великолепно подходят для литейной промышленности, а заготовки прекрасно поддаются токарной и фрезеровочной обработке. А потому их активно используют в производстве ракет и авиационных турбин, корпусов приборов, дисков автомобильных колес, а также некоторых сортов броневой стали.

Некоторые разновидности этих сплавов отличаются великолепными показателями вязкостного демпфирования, а потому они идут на производство деталей и конструкций, которым приходится работать в условиях экстремально высокого уровня вибраций.

Они довольно мягкие, сравнительно неплохо сопротивляются износу, но отличаются не слишком впечатляющей пластичностью. Зато они отличаются прекрасной приспособленностью к формовке в условиях высоких температур, отлично приспособлены для соединения с использованием всех существующих разновидностей сварок, а также могут быть соединены посредством болтовых соединений, клепки и даже склеивания.

Увы, но все эти сплавы не отличаются особенной стойкостью к воздействию кислот и щелочей. Крайне негативно на них воздействует долгое пребывание в морской воде. Впрочем, магниевые сплавы на удивление стабильны в условиях воздушной среды, так что многими их недостатками можно пренебречь. Если же требуется надежно защитить такие детали от действия коррозии, то применяют нанесение хромового покрытия, анодирование или подобные же методы.

Их можно плакировать при помощи никеля, меди или хрома, предварительно погружая в расплав химически чистого цинка. При такой обработке резко возрастают показатели их прочности и устойчивости к истиранию. Нужно напомнить, что магний является довольно-таки активным с химической точки зрения металлом, а потому при работе с ним необходимо соблюдать хотя бы базовые меры безопасности.

Таким образом, производство металлов и сплавов является ключевой особенностью современной промышленностью. С каждым годом люди изобретают все больше способов получения новых материалов, так что вскоре мы наверняка получим совершенно невероятные соединения, которые будут сочетать в себе полезные свойства сразу нескольких групп материалов и химических элементов.

www.syl.ru

Основная классификация сталей и ее виды

Сплав железа с углеродом с содержанием последнего не более 2,14% называют сталью. Главные качества стали: прочность, пластичность, вязкость, упругость, износоустойчивость и прочие. Основная классификация сталей определяется:

Химический состав

В зависимости от количества содержания углерода в составе сплава различают углеродистые и легированные марки стали. Содержание углерода в обоих видах стали также определяет их маркировку и ГОСТ знак. Классификация углеродистых сталей подразделяется на:

Для того чтобы улучшить технологические характеристики сплава, сталь легируют. В сплав вводят, кроме основных компонентов и примесей, специальные химические элементы (никель, хром, молибден, аллюминий, бор, ванадий, таллий и др), которые обеспечивают комплексное легирование. В свою очередь классификация легированных сталей выделяет:

Классификация сталей по структурному составу

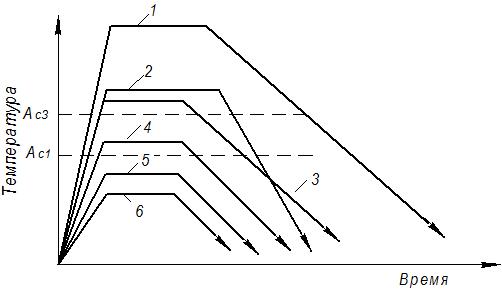

Сталь, прошедшая процесс легирования, подразделяется на классы по структурному составу. Структура полученного сплава зависит от содержания в нем углерода, легирующих компонентов и скорости охлаждения после нагрева до 900 ⁰С. Выделяют пять типов структурного состава:

Классификация сталей по качеству

По условиям производства (способ выплавки, содержание примесей) стали и сплавы можно подразделить на несколько категорий:

К сталям обыкновенного качества относятся углеродистые, стоимость и технологические характеристики которых значительно уступают сталям других классов.

По химическому составу к качественным видам могут относиться как легированные, так и углеродистые стали. При производстве качественных сталей соблюдают более строгие требования к изготовлению.

Углеродистые типы сталей обыкновенного качества и качественные определяются по степени раскисления и характеру затвердевания как спокойные, полуспокойные и кипящие.

Высококачественные и особо высококачественные стали имеют высокие технологические характеристики, повышенную степень очистки от вредных примесей.

Классификация сталей по назначению

По назначению сталь классифицируется на:

fb.ru

таблица, примеры. Расшифровка сталей по составу :: SYL.ru

Сталь – сплав железа и углерода, содержание которого не превышает 2,14%. Обладает высокой ковкостью и прокатываемостью, чем обусловлено его широкое применение в промышленности, машиностроении и в других отраслях.

В металлургическом производстве, где прокат отличается не только профилем, но и марками стали, маркировка каждой штуки прокатанных изделий давно стала непременным правилом. Расшифровка сталей дает возможность сразу сделать вывод о применимости данного металла для той или иной технологической операции или для конкретного изделия вообще.

Маркировка наносится на торец каждой единицы профилей методом "горячего клейма" в потоке производства так называемыми клеймовочными машинами. Маркировка содержит: марку стали, номер плавки, клеймо производителя. Кроме того, каждая заготовка маркируется несмываемой краской в комбинации цветов по группам сталей на остывших заготовках. По соглашению сторон, цветовая маркировка может наноситься на отдельные профили в пакете в количестве 1-3 штук на пакет. Пакет – связка профилей общим весом 6-10 тонн, упакованная обвязкой из катаной проволоки диаметром 6 мм в 6-8 ниток.

Стали легированные

Таблица расшифровки сталей по составу представлена ниже.

Обозначение | Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

| Х | Cr | Хром | А | N | Азот |

| С | Si | Кремний | Н | Ni | Никель |

| Т | Ti | Титан | К | Co | Кобальт |

| Д | Cu | Медь | М | Mo | Молибден |

| В | Wo | Вольфрам | Б | Nb | Ниобий |

| Г | Mn | Марганец | Е | Se | Селен |

| Ф | W | Ванадий | Ц | Zr | Цирконий |

| Р | B | Бор | Ю | Al | Алюминий |

Если в названии имеется буква "Ч", значит в состав легирующих элементов входят редкоземельные элементы – ниобий, лантан, церий.

Церий (Ce) – оказывает влияние на прочностные характеристики и пластичность.

Лантан (La) и неодим (Ne) – снижают содержание серы и уменьшают пористость металла, приводят к уменьшению зернистости.

Расшифровка сталей: примеры

Для примера расшифровки рассмотрим распространенную марку стали 12Х18Н10Т.

Цифра "12" в начале названия марки – показатель содержания углерода в этой стали, он не превышает 0,12%. Далее идет обозначение "Х18" – следовательно, в стали имеется элемент хром в количестве 18%. Аббревиатура "Н10" говорит о присутствии никеля в объеме 10%. Буква "Т" свидетельствует наличие титана, отсутствие цифрового выражения означает, что его там менее 1,5%. Очевидно, что квалифицированная расшифровка сталей по составу сразу дает понятие о ее качественных характеристиках.

Если сравнивать обозначения легированных и углеродистых сталей, это становится заметным отличием, свидетельствующим об особенных свойствах металла, обусловленных специально введенными легирующими добавками. Расшифровка сталей и сплавов указывает на их химический состав. Основными легирующими добавками являются:

Легирование – механизм воздействия легирующих элементов

Сложна расшифровка сталей. Материаловедение комплексно изучает этот предмет.

Содержание легирующих добавок в стали может меняться в широких пределах, в зависимости от того, какие свойства нужно придать металлу. Так, никель и хром могут присутствовать в стали в количестве до 1%, в некоторых случаях и более. Молибден, ванадий, титан и ниобий – 0,1-0,5%, марганец и кремний – от 1% и более.

Воздействие легирующих добавок в любом случае связано с искажением кристаллической решетки железа, внедрением в нее чужеродных атомов другого размера.

Как облегчается расшифровка сталей (материаловедение)? Таблица дает полезную информацию.

| Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

| Никель | Н | Ni | Корозионную устойчивость никель придает сплавам через усиление связей между узлами кристаллической решетки. Усиленная прокаливаемость таких сплавов определяет устойчивость свойств в течение длительного времени. |

| Хром | Х | Cr | Улучшение механических свойств – повышение пределов прочности и текучести – обусловлено нарастанием плотности кристаллической решетки |

| Алюминий | Ю | Al | Подается в струю металла при разливке для раскисления, большая часть остается в шлаке, но часть атомов переходит в металл и настолько сильно искажает кристаллическую решетку, что это приводит к многократному повышению прочностных характеристик. |

| Титан | Т | Ti | Применяется для повышения жаропрочности и кислотоустойчивости сплавов. |

Положительные стороны легирования

Особенности свойств наиболее явно проявляется после термообработки, в связи с этим все детали из такой стали подвергаются обработке перед применением.

Отрицательные стороны

Наряду с положительными сторонами легирование сталей имеет и ряд характерных недостатков. К ним можно причислить следующие:

Классификация сталей

Как осуществляется расшифровка стали по составу? Материалы, имеющие в своем составе менее 2,5% легирующих добавок, классифицируются как низколегированные, с количеством от 2,5 до 10% считаются легированными, более 10% – высоколегированными.

Содержанием углерода в составе сталей обусловлено разделение их на:

Химический состав определяет разделение сталей на:

Чугуны

Чугун – сплав железа и углерода с содержанием последнего выше 2,15%. Разделяется на нелегированный и легированный с содержанием марганца, хрома, никеля и других легирующих добавок.

Различия в структуре разделяют чугун на два вида: белый (имеет излом серебристо-белого цвета) и серый (излом характерного серого цвета) Форма углерода в белом чугуне – цементит. В сером – графит.

Серый чугун разделяется на несколько разновидностей:

Обозначение марок чугуна

Различные марки чугуна предназначены для использования в различных целях. Основными из них являются следующие:

Расшифровка сталей и чугунов

Для чугунов, называемых серыми, характерной формой графита является пластинчатая. Они маркируются буквами СЧ, цифры после буквенного обозначения говорят о минимальном значении величины предела прочности при растяжении.

Пример 1: ЧС20 – чугун серый, имеет предел прочности при растяжении до 200МПа. Для серых чугунов характерны высокие литейные свойства. Он хорошо подвергается обработке резанием, обладает антифрикционными характеристиками. Изделия из серого чугуна способны хорошо гасить вибрации.

В то же время они недостаточно устойчивы к растягивающим нагрузкам, не имеют ударной стойкости.

Пример 2: ВЧ50 – чугун высокой стойкости с сопротивлением при растяжении до 500МПа. Обладая структурой в виде шаровидного графита, он имеет прочностные характеристики более высокие по сравнению с серыми чугунами. Они обладают некой пластичностью и более высокой ударной вязкостью. Наряду с серыми, высокопрочным чугунам свойственны хорошие литейные характеристики, антифрикционные и демпфирующие свойства.

Эти чугуны применяются при производстве тяжелых деталей, таких как станины прессового оборудования или прокатные валки, коленвалы ДВС и прочее.

Пример 3: КЧ35-10 – чугун ковкий, обладающий пределом прочности до 350 МПа и допускающий относительное удлинение до 10%.

Чугуны ковкие, в сравнении с серыми, обладают большей прочностью и пластичностью. Их применяют для производства тонкостенных деталей, испытывающих ударные и вибрационные нагрузки: ступицы, фланцы, картеры двигателей и станков, вилки карданных валов и так далее.

Заключение

Широта применения металлов в промышленности требует способности быстро ориентироваться в свойствах и возможностях изделий. Такие показатели, как упругость, свариваемость, изнашиваемость, встречаются едва ли не ежедневно в той или иной форме.

В течение долгих десятилетий объемы производства чугуна и стали на душу населения были одними из важнейших факторов оценки успешности государства. От металлургии зависела, и сейчас зависит, успешная работа машиностроения, автомобилестроения и многих других отраслей народного хозяйства. От наличия большого количества качественного металла зависит состояние нашего единственного верного союзника – армии и флота. Металл служит нам на воде, под водой и в воздухе.

www.syl.ru

Химический состав сталей, %

| Сталь | ГОСТ | С | Mn | Si |

| Ст4 Сталь45 20ХНЗА | 380—71 1050—60 4543—71 | 0,18—0,27 0,42—0,50 0,17—0,23 | 0,40—0,70 0,50—0,80 0,30—0,60 | 0,12—0,30 0,17—0,37 0,17—0,37 |

Продолжение табл. 1

| Сталь | ГОСТ | Cr | Ni | S | Р |

| Ст4 Сталь 45 20ХНЗА | 380—71 1050—60 4543—71 | ≤0,3 ≤0,25 0,60-0,90 | ≤0,3 ≤0,25 2,75-3,15 | ≤0,050 ≤0,045 ≤0,025 | ≤0,040 ≤0,040 ≤0,025 |

Сталь марки Ст4, согласно ГОСТ, имеет следующие свойства в состоянии поставки (после прокатки или ковки): (σв == 420÷540 МПа,σт = 240÷260 МПа; δ = 21%.

Сталь 45, согласно ГОСТ, в состоянии поставки (после прокатки и отжига) имеет твердость не более НВ 207. При твердости НВ 190— 200 сталь имеет предел прочности не выше 600—620 МПа, а при твердости ниже НВ 180 предел прочности не превышает 550—600 МПа. Для отожженной углеродистой стали отношение σт/σв составляет примерно 0,5. Следовательно, предел текучести стали 45 в этом состоянии не превышает 270—320 МПа.

Сталь 20ХНЗА, согласно ГОСТ, в состоянии поставки (после прокатки и отжига) имеет твердость не более НВ 250. Следовательно, предел прочности при твердости НВ 230—250 не превышает 670— 750 МПа и может быть ниже 600 МПа для плавок с более низкой твердостью. Тогда предел текучести составляет 350—400 МПа, так как σт/σв для отожженной легированной стали 0,5—0,6.

Таким образом, для получения заданной величины предела текучести вал необходимо подвергнуть термической обработке.

Для низкоуглеродистой стали Ст4 улучшающее влияние термической обработки незначительно. Кроме того, Ст4 — как сталь обыкновенного качества имеет повышенное содержание серы и фосфора (см. табл. 1), которые понижают механические свойства и особенно сопротивление ударным нагрузкам.

Для такого ответственного изделия, как вал двигателя, поломка которого нарушает работу машины, применение более дешевой по составу стали обыкновенного качества нерационально.

Сталь 45 относится к классу качественной углеродистой, а сталь 20ХН3А — к классу высококачественной легированной стали. Они содержат соответственно 0,42—0,50 и 0,17—0,23%С и принимают закалку.

Для повышения прочности можно применять нормализацию или закалку с высоким отпуском.

Последний вариант обработки сложнее, но позволяет получить не только более высокие характеристики прочности, но и более высокую вязкость. В стали 45 минимальные значения ударной вязкости (aн после нормализации составляют 200—300 кДж/м2, а после закалки и отпуска с нагревом до 500° С достигают 600—700 кДж/м2.

Так как вал двигателя воспринимает в работе динамические нагрузки, а также и вибрации, более целесообразно применить закалку и отпуск. После закалки в воде углеродистая сталь 45 получает структуру мартенсита. Однако вследствие небольшой прокаливаемости углеродистой стали эта структура в изделиях диаметром более 20—25 мм образуется только в сравнительно тонком поверхностном слое толщиной до 2—4 мм.

Последующий отпуск вызывает превращение мартенсита и троостита в сорбит только в тонком поверхностном слое, но не влияет на структуру и свойства перлита и феррита в основной массе изделий.

Сорбит отпуска обладает более высокими механическими свойствами, чем феррит и перлит.

Наибольшие напряжения от изгиба, кручения и повторно переменных нагрузок воспринимают наружные слои, которые и должны обладать повышенными механическими свойствам. Однако в сопротивлении динамическим нагрузкам, которые воспринимает вал, участвуют не только поверхностные, но и нижележащие слои металла.

Таким образом, углеродистая сталь не будет иметь требуемых свойств по сечению вала диаметром 70 мм.

Сталь 20ХНЗА легирована никелем и хромом для повышения прокаливаемости и закаливаемости. Она получает после закалки достаточно однородные структуру и механические свойства в сечении диаметром до 75 мм.

Для стали 20ХНЗА рекомендуется термическая обработка:

1. Закалка с 820—835° С в масле.

При закалке с охлаждением в масле (а не в воде, как это требуется для углеродистой стали) возникают меньшие напряжения, а, следовательно, и меньшая деформация. После закалки сталь имеет структуру мартенсита и твердость не ниже HRC 50.

2. Отпуск 520—530° С. Для предупреждения отпускной хрупкости, к которой чувствительны стали с хромом (марганцем, вал после нагрева следует охлаждать в масле.

Механические свойства стали 20ХНЗА в изделии диаметром до 75 мм после термической обработки:

Предел прочности σв=900—1000 МПа, предел текучести σт = 750—800 МПа , относительное удлинение δ = 8—10 %, относительное сужение ψ = 45—50 %, ударная вязкость ан = 900 кДж /м2 .

Таким образом, эти свойства обеспечивают требования, формулированные в задаче, для вала диаметром 70 мм.

№ 2. Зубчатые колеса в зависимости от условий работы и возникающих напряжений можно изготавливать из стали обыкновенного качества, качественной углеродистой и легированной с различным содержанием легирующих элементов.

Выбрать, руководствуясь техническими и экономическими соображениями, сталь для изготовления колес диаметром 50 мм и высотой 30 мм с пределом прочности не ниже 360—380 МПа.

Указать термическую обработку колес, механические свойства и структуру выбранной стали в готовом изделии и для сравнения механические свойства и структуру сталей 45 и 40ХН после улучшающей термической обработки.

№ 3. Выбрать сталь для изготовления валов диаметром 50 мм для двух редукторов. По расчету сталь для одного из валов должна иметь предел текучести не ниже 350 МПа, а для другого — не ниже 500 МПа.

Указать: 1) состав и марку выбранных сталей; 2) рекомендуемый режим термической обработки; 3) структуру после каждой операции термической обработки; 4) механические свойства в готовом изделии.

Можно ли применять углеродистую сталь обыкновенного качества для изготовления валов требуемого сечения и прочности?

№ 4. Коленчатые валы диаметром 80 мм, работающие при повышенных напряжениях, изготавливают на одном заводе из качественной углеродистой стали, а на другом — из легированной стали.

Какую сталь следует применять для этой цели? Указать ее химический состав и марку.

Рекомендовать режим закалки и отпуска и сопоставить механические свойства, которые могут обеспечить углеродистая качественная и легированная стали выбранных марок для вала указанного диаметра.

№ 5. Выбрать сталь для изготовления тяжело нагруженных коленчатых валов диаметром 60 мм: предел прочности должен быть не ниже 750 МПа.

Рекомендовать состав и марку стали, режим термической обработки, структуру и механические свойства после закалки и после отпуска.

ЗАДАЧИ ПО ИНСТРУМЕНТАЛЬНЫМ

СТАЛЯМ И СПЛАВАМ

№ 6. Стойкость сверл и фрез, изготовленных из быстрорежущей стали умеренной теплостойкости марки Р12 и обрабатывавших конструкционные стали твердостью НВ 180—200, была удовлетворительной.

Однако стойкость этих сверл резко снизилась при обработке жаропрочной аустенитной стали.

Рекомендовать быстрорежущую сталь повышенной теплостойкости, пригодную для производительного резания жаропрочных сталей, указать ее марку и химический состав, термическую обработку и микроструктуру в готовом инструменте.

Сопоставить теплостойкость стали Р12 и выбранной стали.

Решение задачи № 6

Режущие инструменты для производительного резания изготовляют из быстрорежущих сталей, так как эти стали обладают теплостойкостью. Они сохраняют мартенситную структуру и высокую твердость при повышенном нагреве (500—650° С), возникающем в режущей кромке.

Однако стойкость инструментов из быстрорежущих сталей, подвергавшихся оптимальной термической обработке, определяется не только их химическим составом, структурой и режимом резания, но сильно зависит от свойств обрабатываемого материала.

При резании сталей и сплавов с аустенитной структурой (нержавеющих, жаропрочных и др.), получающих все более широкое применение в промышленности, стойкость инструментов и предельная скорость резания могут сильно снижаться по сравнению с получаемыми при резании обычных конструкционных сталей и чугунов с относительно невысокой твердостью (до НВ 220—250). Это связано главным образом с тем, что теплопроводность аустенитных сплавов пониженная. Вследствие этого тепло, выделяющееся при резании, лишь в небольшой степени поглощается сходящей стружкой и деталью и в основном воспринимается режущей кромкой. Кроме того,

эти сплавы сильно упрочняются под режущей кромкой в процессе резания, из-за чего заметно возрастают усилия резания.

Для резания подобных материалов, называемых труднообрабатываемыми, мало пригодны быстрорежущие стали умеренной теплостойкости, сохраняющие высокую твердость (HRC 60) и мартенситную структуру после нагрева не выше 615—620°С. Для обработки аустенитных сплавов необходимо выбирать быстрорежущие стали повышенной теплостойкости, а именно кобальтовые. Кобальт способствует выделению при отпуске наряду с карбидами также и частиц интерметаллидов, более стойких против коагуляции, и затрудняет процессы диффузии при температурах нагрева режущей кромки. Кобальтовые стали сохраняют твердость HRC 60 после более высокого нагрева: до 640—645° С. Кроме того, кобальт заметно (на 30—40%) повышает теплопроводность быстрорежущей стали, а следовательно, снижает температуры режущей кромки из-за лучшего отвода тепла в тело инструмента. Наконец, стали с кобальтом имеют более высокую твердость (до HRC 68 у стали Р8МЗК6С).

Для сверл и фрез, применяемых для резания аустенитных сплавов, рекомендуются кобальтовые стали марок Р12Ф4К5 или Р8МЗК6С. Термическая обработка кобальтовых сталей принципиально не отличается от обработки других быстрорежущих сталей. Она следующая.

Инструменты закаливают с очень высоких температур (1240— 1250° С для стали Р12Ф4К5 и 1210—1220° С для стали Р8МЗК6С), что необходимо для растворения большего количества карбидов и насыщения аустенита (мартенсита) легирующими элементами: вольфрамом, молибденом, ванадием и хромом. Еще более высокий нагрев, дополнительно усиливающий перевод карбидов в раствор, недопустим: он вызывает рост зерна, что снижает прочность и вязкость. Структура стали после закалки: мартенсит, остаточный аустенит (15—30%) и избыточные карбиды, не растворяющиеся при нагреве и задерживавшие рост зерна. Твердость HRC 60— 62.

Затем инструменты отпускают при 550—560° С (3 раза по 60 мин). Отпуска вызывает: а) выделение дисперсных карбидов и интерметаллидов из мартенсита (дисперсионное твердение), что повышает твердость до HRC 66—69; б) превращает мягкую составляющую — остаточный аустенит в мартенсит; в) снимает напряжения, вызываемые мартенситным превращением.

После отпуска инструменты шлифуют, а затем подвергают цианированию, чаще всего жидкому в смеси NaCN (50%) и Na2C03 (50%) с выдержкой 15—30 мин (в зависимости от сечения инструмента).

Твердость цианированного слоя на глубину 0,02—0,03 мм достигает HRC 69—70; немного (на 10° С) возрастает и теплостойкость. При нагреве для цианирования снимаются также напряжения, вызванные шлифованием. Цианирование повышает стойкость инструментов на 50—80%.

После цианирования целесообразен кратковременный нагрев при 450—500° С в атмосфере пара и с охлаждением в масле; поверхность инструмента приобретает тогда синий цвет и несколько лучшую стойкость против воздушной коррозии.

№ 7. Выбрать сталь для червячных фрез, обрабатывающих конструкционные стали твердостью НВ 220—240.

Объяснить причины, по которым для этого назначения нецелесообразно использовать углеродистую инструментальную сталь У12 с высокой твердостью (HRC 63—64).

Рекомендовать режим термической обработки фрез из выбранной быстрорежущей стали, приняв, что фрезы изготовлены из проката диаметром 40 мм.

№ 8. Завод должен изготовить долбяки, обрабатывающие с динамическими нагрузками конструкционные стали с твердостью НВ 200—230.

Выбрать марку быстрорежущей стали, наиболее пригодной для этого назначения, рекомендовать режим термической обработки и указать структуру и свойства (для долбяков наружным диаметром 60 мм).

№ 9. Завод изготовлял протяжки из высоковольфрамовой стали Р18.

Указать, можно ли использовать для протяжек менее легированную, а следовательно, более экономичную быстрорежущую сталь.

Выбрать марку стали для протяжек, обрабатывающих конструкционные стали с твердостью до НВ 250, указать ее термическую обработку, структуру и свойства для случаев, когда протяжки изготовляют из проката диаметром 40 и 85 мм.

ЗАДАЧИ ПО цветным металлам И СПЛАВАМ

№ 10. Многие изделия изготавливают из латуни вытяжкой из листа в холодном состоянии. Иногда в изделиях обнаруживаются трещины, возникающие без приложения внешних нагрузок (так называемое «сезонное растрескивание»). На рис. 1 показана деталь после глубокой вытяжки и после растрескивания при вылеживании.

Рис. 1. Растрескивание латунной детали после глубокой вытяжки и вылеживания

Объяснить сущность этого явления и указать способы его предубеждения.

Подобрать марку латуни, не подверженной сезонному растрескиванию. Кроме того, описать структуру, технологические свойства α и α + β'-латуней.

Решение задачи № 10

Латуни в зависимости от содержания цинка и структуры можно разделить на три класса:

1. α-латуни ....... До 39,5% Zn

2. α + β'-латуни ..... От 39,5 до 45,7% Zn

3. β'-латуни ....... От 45,7 до 51% Zn

Увеличение содержания цинка изменяет структуру и свойства латуни (рис. 2).

Увеличение содержания цинка до определенного предела повышает пластичность и прочность. Пластичность достигает максимальных значений при 30—32% Zn, а прочность — при 40%. При дальнейшем увеличении содержания цинка прочность и пластичность снижаются.

Это изменение свойств определяется свойствами соответствующих фаз, образующихся при введении цинка.

α-фаза представляет твердый раствор типа замещения, пластичность и прочность которой возрастают по мере увеличения содержания цинка.

β'-фаза — твердый раствор на базе электронного соединения с центрированной кубической решеткой и упорядоченным расположением атомов. Эта фаза отличается повышенной хрупкостью и твердостью; поэтому образование β-фазы снижает вязкость и повышает твердость.

Рис. 2. Механические свойства латуни в зависимости от содержания цинка:

а - литая латунь; б — катаная и отожженная латунь

При нагреве выше 450° С β'-фаза превращается в неупорядоченный твердый раствор β, отличающийся большей пластичностью, чем β'-фаза. Из диаграммы состояния видно, что α + β'-латуни приобретают при таком нагреве однородную структуру β-твердого раствора, а следовательно, и большую пластичность.

Эти свойства фаз определяют технологический прогресс изготовления изделий из различных сортов латуни, а также их назначение.

Изделия из α-латуни изготавливают главным образом холодной или горячей деформацией; обработка резанием не дает достаточно чистой поверхности. Изделия из α + β'-латуни изготавливают горячей (прессование, штамповка) или холодной деформацией (но без вытяжки) или обработкой резанием.

В результате последующего отжига прочность сплава понижается, но пластичность возрастает (рис. 3).

Холодная деформация латуни создает в изделии остаточные напряжения. Они возникают и в результате местной холодной деформации (при изгибе деталей, чеканке, развальцовке и т. п.).

Рис. 3. Механические свойства латуни Л68 в зависимости:

а - от степени деформации; б - от температуры отжига

При вылеживании или эксплуатации в латунных изделиях иногда возникают трещины. «Сезонное растрескивание» наблюдается главные образом в латунях с содержанием более 20% Zn и отчетливо обнаруживается, например, в полых изделиях, прутках и т. д. Сезонное растрескивание усиливается в химически активных средах, особенно в парах аммиака, ртутных солях, ртути, мыльной воде и т. д. Образование трещин является результатом совместного действия остаточных напряжений, созданных холодной деформацией (наиболее опасны растягивающие напряжения), и химически активных сред.

Для предохранения от сезонного растрескивания нужен отпуск с нагревом до 200—300° С; это снимает большую часть остаточных напряжений и незначительно снижает прочность.

Но в условиях изготовления и монтажа конструкций с применением развальцовки, гибки и т. д. не всегда возможно избежать возникновения местных, даже незначительных деформаций, а, следовательно, и сезонного растрескивания. В таких случаях применяют более дорогие (и имеющие меньшую прочность), но не склонные к сезонному растрескиванию латуни Л96 и Л90. Латуни Л96 и Л90 обладают высокой теплопроводностью.

Латуни можно заменить алюминиевой бронзой, не склонной к сезонному растрескиванию и обладающей аналогичными значениями прочности и пластичности.

№ 11. Гребные винты морских пароходов имеют сложную форму и очень массивны, например масса винта современного крупного океанского теплохода достигает 30—50 т.

Наметить схему технологии изготовления винта, учитывая его форму. Исходя из этой схемы и условий работы винта в морской воде, подобрать состав сплава и указать его структуру и механические свойства.

№ 12. Некоторые детали арматуры турбин, котлов гидронасосов и т. п., работающие во влажной атмосфере и изготавливаемые массовыми партиями литьем, имеют сложную форму. В процессе литья должна быть обеспечена максимальная точность размеров.

Указать состав применяемого для этой цели цветного сплава, его структуру и механические свойства; привести способ литья, позволяющий создать требуемую высокую точность с минимальной последующей механической обработкой.

Привести химический состав стали для форм, применяемых для литья выбранного сплава, и указать режим термической обработки, а также структуру стали в готовом изделии.

№ 13. Многие детали приборов и оборудования, подверженные действию морской воды, изготавливают из цветного сплава путем холодной деформации в несколько операций.

Подобрать сплав, стойкий против действия морской воды, и привести его химический состав.

Указать режим промежуточной термической обработки выбранного сплава и привести его механические свойства после деформации и термической обработки. Сравнить состав стали, стойкой против действия морской воды;

привести режим ее термической обработки, механические свойства и структуру.

№ 14. Трубки в паросиловых установках должны быть стойки против коррозии.

Подобрать марку сплава на медной основе, пригодного для изготовления трубок и не содержащего дорогих элементов; привести состав выбранного сплава.

Указать способ изготовления трубок и сравнить механические свойства выбранного сплава, получаемые после окончательной обработки, с механическими свойствами стали, стойкой против коррозии в тех же средах.

studfiles.net