Энциклопедия по машиностроению XXL. Стали цементуемыми являются

Цементуемые стали.

Количество просмотров публикации Цементуемые стали. - 441

Используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность и твердость и достаточную вязкость сердцевины.

Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с большими нагрузками, применяются стали с повышенным содержанием углерода (до 0,35 %).

С повышением содержания углерода прочность сердцевины увеличивается, а вязкость снижается. Детали подвергаются цианированию и нитроцементации.

Цементуемые углеродистые стали 15,20,25 используются для изготовления деталей небольшого размера, работающих в условиях изнашивания при малых нагрузках (втулки, валики, оси, шпильки и др.). Твердость на поверхности составляет 60…64 HRC, сердцевина остается мягкой.

Цементуемые легированные стали применяют для более крупных и тяжелонагруженных деталей, в которых крайне важно иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину (кулачковые муфты, поршни, пальцы, втулки).

Хромистые стали 15Х, 20Х используются для изготовления небольших изделий простой формы, цементуемых на глубину h =1…1,5 мм. При закалке с охлаждением в масле, выполняемой после цементации, сердцевина имеет бейнитное строение. Вследствие этого хромистые стали обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и большей прочностью в цементованном слое.

Дополнительное легирование хромистых сталей ванадием (сталь 15ХФ), способствует получению более мелкого зерна, что улучшает пластичность и вязкость.

Никель увеличивает глубину цементованного слоя, препятствует росту зерна и образованию грубой цементитной сетки, оказывает положительное влияние на свойства сердцевины. Хромоникелевые стали 20ХН, 12ХН3А применяют для изготовления деталей средних и больших размеров, работающих на износ при больших нагрузках (зубчатые колеса, шлицевые валы). Одновременное легирование хромом и никелем, который растворяется в феррите, увеличивает прочность, пластичность и вязкость сердцевины и цементованного слоя. Стали мало чувствительны к перегреву. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевых сталей и позволяет проводить закалку крупных деталей с охлаждением в масле и на воздухе.

Стали, дополнительно легированные вольфрамом или молибденом (18Х2Н4ВА, 18Х2Н4МА), применяют для изготовления крупных тяжелонагруженных деталей. Эти стали являются лучшими конструкционными сталями, но дефицитность никеля ограничивает их применение.

Хромомарганцевые стали применяют вместо дорогих хромоникелевых, однако эти стали менее устойчивы к перегреву и имеют меньшую вязкость. Введение небольшого количества титана (0,06…0,12 %) уменьшает склонность стали к перегреву (стали 18ХГТ, 30ХГТ).

С целью повышения прочности применяют легирование бором (0,001…0,005 %) 20ХГР, но бор способствует росту зерна при нагреве.

referatwork.ru

Структура цементованной стали - Энциклопедия по машиностроению XXL

Из анализа структуры цементованных сталей можно сделать [c.67]СТРУКТУРА ЦЕМЕНТОВАННОЙ СТАЛИ [c.148]

На фиг. 127 и 128 показана структура цементованной стали после окончательной термической обработки, т. е. нормализации при 900°, закалки при 770° и отпуска при 150°. Структура поверхностного слоя — мартенсит (см. фиг. 127). Структура сердцевины (фиг. 128) — мартенсит и феррит. Образец прокалился насквозь, но так как закалка произведена при 770°, то для сердцевины это бу-дет неполной закалкой, и в структуре наряду с мартенситом имеется феррит (светлые зерна). [c.149]

Переходный слой имеет такую же структуру, как в цементованных сталях с меньшей вероятностью перегрева, так как время операции значительно меньше. [c.495]Поверхностные трещины (фиг. 149, г), располагающиеся в виде мелкой сетки на глубину от 0,01 до 2 мм, и трещины отслаивания (фиг. 149, г) возникают благодаря образованию мелких участков структур с разным удельным объемом. Устранение резкого местного нагрева поверхности изделий при обычной закалке, при закалке цементованной стали, при высокочастотной закалке может предупредить появление этих трещин. Трещины поверхностные и отслаивания предупреждаются немедленным отпуском и самоотпуском. [c.237]

Реактивы окрашивают перлит в темный цвет, выявляют границы зерен феррита, структуру мартенсита и продуктов отпуска. Применяются также для выявления структуры азотированной и цементованной стали. С увеличением количества азотной кислоты возрастает скорость травления. Продолжительность травления — от нескольких секунд до минуты Для выявления границ зерен аустенита в закаленной стали. Время травления при 20 °С — от 5 до 30 мин, при 50—70 °С — 0,5—6 мин Для выявления границ зерен в закаленной углеродистой стали [c.44]Надежность и долговечность при эксплуатации цементуемых изделий зависят также от структуры слоя и сердцевины, образующейся в результате полного цикла химико-термической обработки. В связи с необходимостью обеспечения поверхно стной твердости HR 59—62 структура слоя должна состоять в основном из мелкоигольчатого мартенсита с небольшими изолированными участками остаточного аустенита. Абсолютно недопустимы выделения карбидов в форме сетки по границам зерен, ибо при этом резко возрастает хрупкость. Нежелательны также выделения в значительном количестве изолированных карбидов, различимых при увеличении X 100, так как и в такой форме они снижают вязкость цементованной Стали, особенно в углах и на торцах деталей. Содержание остаточного аустенита в слое не должно превышать 15—20%. [c.305]

При избыточной концентрации азота в слое (чаще всего выше 0,4%) образуется дефектная структура, называемая темной составляющей [21, 39, 46, 64]. Этот дефект наблюдается на нетравленых шлифах в виде темной точечной сетки и простирается на глубину до 0,10 мм от поверхности (рис. 32). При наличии такого дефекта резко снижаются предел выносливости нитро-цементованной стали (на 30—70%) и контактная выносливость (в 5—6 раз) [22]. [c.315]

Реактив окрашивает перлит в темный цвет, выявляет границы зерна феррита, структуру мартенсита и продуктов отпуска. Применяется для выявления структуры углеродистой стали и чугуна, а также азотированной и цементованной стали Для выявления структуры высокохромистой, быстрорежущей и аустенитной марганцовистой стали в закаленном состоянии. Для лучшего выявления рекомендуется попеременное травление и полирование [c.54]Контроль цементованной стали на высоком техническом уровне может осуществляться только с применением шкал для оценки структуры цементованного слоя. Такие шкалы созданы, однако они не являются унифицированными и разработаны применительно к определенным маркам стали. Например, на Кировском заводе для контроля структуры цементованной стали марок 12Х2Н4А и 18Х2Н4ВА разработаны три пятибалльные шкалы шкала избыточных карбидов в цементованном слое после высокого отпуска, шкала избыточных карбидов после закалки и шкала остаточного аустенита после закалки. [c.267]

На Московском автозаводе для контроля структуры цементованной стали марки 18ХГТ применяются две шкалы (фиг. 35, см. вклейку). [c.268]

Структура цианированной стали в отожженном состоянии аналогична структуре цементованной стали и отличается ст нее лишь тем, что иногда при повышенном содержании азота на поверхности слоя наблюдается тонкая нетравящаяся светлая зона толщиной 0,02—0,04 мм. Рентгено-анали зом обнаружено, что эта зона слоя имеет гексагональную решетку с параметрами, соответствующими е-фазе. Так как в этой фазе содержится много углерода формула ее (для углеродистой стали) Ре2(М,С). Несколько глубже этой зоны рентгеноанализом обнаруживается зона а + у. По другим, новым, данным цианн-рованный слой имеет более сложный состав [55]. [c.642]

При одинарной закалке высоколегированных сталей в структуре цементованного слоя сохраняется большое количество (до 50 — 60 % и более) остаточного аустеиита, снижающего твердость. Такие стали гюсле закалки обрабатывают холодом, что способствует переводу б6льн1ей части остаточного аустеинта в мартенсит, в результате [c.237]

Соверщенно недопустим в структуре цементованного слоя феррит. Наличие феррита, хотя и в незначительных количествах, приводит к усталостному излому детали, так как по прочности феррит — наименее слабая структура стали и по границе ферритных зерен могут возникнуть микротрещины, а затем трещины усталости. [c.494]

Цементованная сталь 20ХМА позволяет за счет изменения температуры закалки получить такую структуру. По предварительным данным применение стали ЗОХМА повышает износостойкость втулок на 40—50%. [c.12]

Сталь для цементации должна обладать минимальной склонностью к перенасыщению углеродом, сохранению остаточного аустенита, карбидообразованию, внутреннему окислению легирующих элементов и анормальности структуры цементованного слоя. Она должна быть мелкозернистой, обладать узкой полосой прокаливаемости, обеспечивающей стабильную деформацию при цементации и последующей термической обработке и хорошо обрабатываться резанием. [c.151]

Это обеспечивает измельчение зерна и полную закалку цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины. После газовой цементации часто применяют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840—860 °С для уменьшения коробления обрабатываемых изделий. Такая обработка не исправляет структуры цементованного слоя и сердцевины, поэтому непосредственную закалку применяют только в том случае, когда изделия изготовлены из наследственно мелкозернистой стали. Для уменьшения деформации пементованных изделий выполняют также ступенчатую закалку в горячем масле (160—180 °С). [c.237]

В результате термообработки поверхностный слой приобретает структуру мелкоигольчатого мартенсита (рис. 149, б) и изолированных участков остаточного аустенита (до 30—50 %). Большое значение имеет прокаливаемость цементованного слоя, под которой понимают способность стали образовывать структуру мартенсита с 59—62 HR на заданном расстоянии от поверхности. Образование в цементованном слое карбидов и внутреннее окисление, уменьшая количество легирующих элементов в аустените, снижает прокаливаемость цементованного слоя. Карбиды добавочно уменьшают прокаливаемость, играя роль готовых центров распада аустенита, снижая его устойчивость. Недопустимо образование карбидной сетки, резко повышающей хрупкость слоя. Изолированные карбиды также могут снизить вязкость цементованной стали, особенно в углах и на торцах деталей. Увеличение интенсивности охлаждения повышает прокаливаемость слоя. [c.237]

При газовой цементации часто применяют закалку без повторного нагрева, а непосредственно из цементационной печи после подстуживания изделий до 840—860 °С. Такая обработка не исправляет структуру цементованного слоя и сердцевины, поэтому ее применяют только для изделий, изго-тoвJilшшx из наследственно мелкозернистых сталей. [c.123]

Цементации подвергают углеродистые и низкоуглеродистые стали с низким содержанием углерода (0,1-0,2 %). В результате на поверхности концентрация углерода возрастает до 0,8-1,1 %. Толщина цементованного слоя составляет 1-2,5 мм. Концентрация углерода убывает по толщине слоя по мере удаления от поверхности. Поэтому в структуре цементованного слоя можно выделить три зоны заэвтектоидную, состоящую из перлита и расположенного по границам зерен вторичного цементита эвтек-тоидную зону состоящую из перлита доэвтектоидную, состоящую из перлита и феррита. При этом количество феррита по мере приближения к сердцевине возрастает. [c.144]

После цементации детали подвергают термической обработке для обеспечения высокой твердости поверхности, исправления структуры перегрева и устранения карбидной сетки в цементированном слое. Закалку производят при 780-850 С с последующим отпуском при 150-200 °С. При этом происходит измельчение зерна цементированного слоя и частично зерна сердцевины. После цементации в твердом карбюризаторе в целях получения мелкозернистой структуры поверхностного слоя и сердцевины выполняют двойную закалку (рис. 10.6). В процессе первой закалки деталь нагревают выше температуры точки на 30-50 °С, в результате чего измельчается структура сердцевины и устраняется цемен-титная сетка в поверхностном слое. При второй закалке деталь нагревают выше температуры точки на 30-50 °С, вследствие чего измельчается структура цементованного слоя, обеспечивается высокая твердость. Двойная закалка способствует повышению механических свойств деталей, но увеличивает их коробление, окисление и обезуглероживание. Окончательной операцией термической обработки является низкий отпуск при 150-200 °С, уменьшающий остаточные напряжения и не снижающий твердости стали. После [c.222]

Под цементацией принято понимать процесс высокотемпературного насыщения поверхностного слоя стали углеродом. Так как углерод в а-фазе практически нерастворим, то процесс цементации осуществляется в интервале температур 930-950 °С — т. е. выще а у-превращения. Структура поверхностного слоя цементованного изделия представляет собой структуру заэвтектоидной стали (перлит и цементит вторичный), поэтому для придания стали окончательных — эксплуатационных — свойств после процесса цементации необходимо выполнить режим термической обработки, состоящий в закалке и низком отпуске температурно-временные параметры режима термической обработки назначаются в зависимости от химического состава стали, ответственности, назначения и геометрических размеров цементованного изделия. Обычно применяется закалка с температуры цементации непосредственно после завершения процесса химико-термической обработки или после подстуживания до 800-850 °С и повторного нагрева выше точки Ас центральной (нецементованной) части изделия. После закалки следует отпуск при температурах 160-180 °С. [c.470]

Качество процесса цементации оценивается по эффективной толщине цементованного слоя, которая определяется по одному из двух показателей — твердости или структ>ре слоя. Структура поверхностного слоя цементованной стали состоит из нескольких зон поверхностной — заэвтектоидной (перлит + цементит), эвтектоидной — перлитной и доэвтектоидной — перлито-ферритной. Эффективную толщину цементованного слоя по структуре принято измерять на металлографических шлифах в отожженном состоянии при увеличениях от 100 до 500 раз. Границей цементованной зоны считается структура состоящая из 50 % перлита и 50 % феррита, что соответствует концентрации углерода равной 0,4 масс. %. [c.472]

Основное влияние на структуру цементованного слоя в порошковых сталях оказывают медь и никель. Так, у цементованных железных образцов в структуре наблюдается большое количество цементита в виде грубой сетки карбида, у легированных никелем сетка развита значительно слабее, а у железомедных сплавов она вообще отсутствует. Термическая обработка подобных изделий состоит в закалке в воде деталей, нагретых до температур 820-840 °С, и отпуске при 180 °С в течение двух часов. Такой режим обеспечивает наибольшую твердость на поверхности образцов, легированных никелем. Наименьшая твердость получается на образцах с массовой долей меди в 3 %. Твердость сердцевины легированных изделий выше, чем у соответствующих железографитовых. [c.483]

Типичная структура цементованного слоя на поверхности низкоуглеродистой стали после медленного охлаждения от температуры цементации показана на рис. 7.3. Обычно ее сопоставляют со схемами, представленными на рис. 7.4. Наружная часть слоя, содержащая > 0,8% С, имеет структуру заэвтектоидных сталей — перлит и вторичный цементит, который при медленном охлаждении выделяется на границах аустенитных зерен в виде оболочек (на шлифе сетка). Средняя часть слоя, имеющая эв-тектоидную концентрацию, состоит из перлита. Далее по направлению к сердцевине концентрация углерода уменьшается, структура соответствует доэвтектоидной стали, причем количество перлита уменьшается при приближении к сердцевине. [c.200]

Однако чрезмерно высокое содержание легирующих элементов (в особенности дефицитных) в сталях для цементуемых изделий, например шестерен, не рекомендуется ибо при этом затрудняется применение наиболее экономически и технически выгодного метода непосредственной закалки их после цементации. Непосредственная закалка высоколегированных сталей неприемлема из-за опасности образования в структуре цементованного слоя чрезмерно большого количества остаточного аустенита, вследствие чего может значительно снизиться прочность изделия, например шестерен. [c.304]

Характерно, что при испытаниях всех этнх шестерен по общепринятым техническим условиям качество их было признано нормальным. В табл. 8 показано значительное снижение усталостной прочности при глубине зоны внутреннего окисления свыше 0,015 мм даже для высоколегированной хро-моникельвольфрамовой стали 18Х2Н4ВА. Таким образом, предотвращение немартенситных структур в слое, образование которых стимулируется выделением карбидной фазой или процессом внутреннего окисления, является важным резервом дальнейшего повышения механических свойств цементованной стали. Наряду с рациональным выбором легирующих элементов, при этом эффективной является также интенсификация охлаждения при закалке за счет повышения скоростей потока масла. [c.312]

При одинарной закалке высоколегированных сталей в структуре цементованного слоя сохраняется большое количество (до Ю—60% и более) остаточного аустенита, снижающего твердость. Для разложения остаточного аустенита после цементации чаще применяют высокий отпуск при температуре 600—640° С, затем закалку с пониженной температуры и низкий отпуск (см. табл. 170). Иногда стали, содержащие большое количество остаточного аустенита, после закалки обра батывают при температуре—70н —80° С это превращает большую часть [c.334]

Например, цементация сталей проводится в аустенитной области диаграммы состояния Ре-РсзС. Цементации подвергают низкоуглеродистые стали (цементуемые стали). В качестве насыщающих сред (при цементации такие среды называют карбюризаторами) используют древесный уголь с добавками углекислых солей углеродсодержащие газы расплавы солей с добавками карбидов. Максимальное возможное насыщение поверхностного слоя определяется линией SE диаграммы - линией предельной концентрации углерода в аустените. Цементованная сталь при охлаждении от температуры цементации испытывает эвтекто-идное превращение, вследствие чего насыщенный углеродом слой (диффузионный слой) приобретает сложную структуру на поверхности - перлит + цементит, глубже - перлит и затем - перлит + феррит. Конечная цель цементации - получение высокотвердого поверхностного слоя при сохранении вязкой сердцевины достигается последующей (после насыщения углеродом) закалкой и низким отпуском. После термообработки поверхностный слой изделия состоит из высокоуглеродистого мартенсита, сердцевина - из низкоуглеродистого вязкого мартенсита (при достаточной прокаливаемости) или сохраняет ферритно-перлитную структуру доэвтектоидной стали. [c.74]

Величина и характер распределения остаточных напряжений в цементованной стали зависит от относительной глубины цементованного слоя (глубина слоя, отнесенная к максимальному размеру сечения), содержания углерода в сердцевине, распределения углерода по сечению цементованного слоя и структуры цементованного слоя. [c.288]

Определенное значение для выносливости цементованных сталей имеет структура цементованного слоя. Так, наличие в слое значительного количества остаточного аустенита резко снижает сжимающие остаточные напряжения, а иногда даже переводит их в растягивающие. В соответствии с этим большое количество остаточного аустенита в цементованном слое снижает усталостную прочность. [c.301]

При одинарной обработке высоколегированных сталей в структуре цементованного слоя сохраняется повышенное количество остаточного аустенита. снижающего твердость. Для его устранения применяют обработку холодом или высокий отпуск (630° С) перед закалкой. Нормальная твердость цементованной поверхности HR 59—63. [c.551]

При одинарной закалке высоколегированных сталей в структуре цементованного слоя сохраняется большое количество (до 50—60% и более) остаточного аустенита, снижающего твердость. Такие стали после закалки обрабатывают холодом это переводит большую часть остаточного аустенита в мартенсит в результате значительно повышается твердость. Например, твердость хромоникелевой стали после цементации и закалки составила HR 52, а после обработки холодом возросла до HR 59—60. [c.253]

Азотированием называют процесс диффузионного насыщения поверхностного слоя стали азотом при нагреве ее в аммиаке. Азотирование очень сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах, как атмосфера, вода, пар и т. д. Твердость азотированного слоя заметно выше, чем цементованной стали, и сохраняется при нагреве до высоких температур (600—650"С), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200—225°С. [c.266]

На рис. 101 показано влияние плотности тока и общего давления в рабочей камере на эффективную толщину и структуру цементованного слоя на стали 20ХЗМВФА при постоянных параметрах температуре 1193 К, расходе пропана 0,02 л/мин, длительности процесса 1 ч. В зависимости от давления и плотности тока напряжение изменялось от 350 до 1100 В. При увеличении плотности тока на поверхности образцов и давления в рабочей камере активизируется расход пропана СдНд вплоть до выделения сажи, что не способствует получению качественных диффузионных слоев. Режимы, сопровождающиеся выделением сажи на поверхности образцов, на рис. 101 отмечены штриховыми линиями. [c.153]

mash-xxl.info

Стали для зубчатых цементуемые - Энциклопедия по машиностроению XXL

Хромомарганцевая сталь. Вместо дорогих хромоникелевых сталей для зубчатых колес, валов и других деталей нередко применяют более дешевые хромомарганцевые стали. Эти стали менее устойчивы против перегрева (особенно цементуемый слой) и имеют меньшую вязкость по сравнению с хромоникелевыми. [c.275]Цех изготавливает зубчатые колеса диаметром 50 мм из цементуемой стали. Выбрать сталь для зубчатых колес, работающих в условиях износа и удара, но при повышенных напряжениях. [c.357]

Выбор цементуемых и нитроцементуемых сталей для зубчатых передач [c.22]Для зубчатых колес, работающих при высоких контактных нагрузках, применяют цементуемые (нитроцементуемые) легированные стали. Они имеют наиболее высокий предел контактной выносливости, значение которого устанавливают в зависимости от твердости поверхности (табл. 11.1). [c.338]

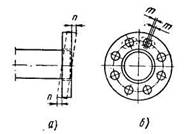

Хромистые стали. Для изделий несложной формы (втулки, пальцы, валики, некоторые зубчатые колеса), цементуемых на [c.292]

Материал и заготовки. Для изготовления зубчатых колес применяют цементуемые углеродистые стали марок 15 и 20, хромистые марки 20Х и хромоникелевые, а также закаливающиеся стали углеродистые 45, хромистые 40Х и хромоникелевые. [c.521]

В табл. 16 приведены наиболее характерные марки цементуемых углеродистых и легированных сталей, применяемых а СССР для изготовления зубчатых колес в автотракторостроении. [c.153]

Цементуемые стали содержат 0,1-0,2 % углерода и небольшое количество легирующих элементов. Эти стали предназначены для деталей машин, работающих в условиях трения и износа, испытывающих ударные и переменные нагрузки (кулачки, зубчатые колеса, коленчатые валы двигателей и др.) Они подвергаются цементации, закалке и низкому отпуску. После этой обработки твердость поверхности составляет HR 58-62, а сердцевины HR 15-40. Упрочнение сердцевины в этих сталях тем сильнее, чем больше содержание легирующих элементов. В зависимости от степени упрочнения сердцевины цементуемые стали можно разделить на три группы. [c.160]

Марки цементуемых сталей, применяемых для изготовления тяжело-нагруженных зубчатых колес [c.501]

Машиностроительные легированные стали общего назначения — это цементуемые и улучшаемые стали. Цементуемые легированные стали применяют для изготовления сильно нагружаемых крупных деталей (валы, зубчатые колеса и т. д.). Изделия из цементуемых легированных сталей подвергают цементации (толщина слоя 0,6— 1,0 мм), последующей закалке и отпуску (обычно при 200° С). Химический состав и механические свойства этих сталей приведены в табл. 3. [c.195]

Аналогичные базы применяются при нарезании зубьев таких колес. При изготовлении таких колес (с валом) с внутренними зубьями из цементуемых или закаливаемых сталей отделка посадочных базовых поверхностей производится с центрированием детали по зубчатому венцу В и поддержкой вала центром. Для этого применяются специальные патроны, аналогичные приведенным на фиг. 75 или 76, но с кулачками, перемещаемыми от оси. [c.264]

Материалы. Для изготовления силовых цилиндрических и конических зубчатых колес применяют главным образом хромистые, хромоникелевые и хромомолибденовые цементуемые стали чугунное [c.417]

Цепи приобретаются, как правило, на стороне, звездочки же изготовляются станкозаводом. Материал для звездочек выбирается в соответствии с условиями работы их, аналогично зубчатым колесам, причем основным является требование достаточно высокой износостойкости. При скоростях цепи примерно до 3—4 М/ сск большие звездочки можно изготовлять из чугуна СЧ 28-48 или СЧ 24-44 (ГОСТ 1412-48), При более высоких скоростях можно изготовлять звездочки из модифицированного чугуна. Наиболее подходящим материалом являются цементуемые стали зубчатый венец звездочки подвергается цементации и закалке с последующим отпуском. Малые звездочки экономичнее изготовлять из стали, независимо от условий работы холостые звездочки, натяжные и оттяжные, изготовляют из тех же [c.236]

При изготовлении венцов с внутренними зубьями, выполненных за одно целое с валом (рис. 7.1, а), обработка заготовки обычно производится в центрах. При малом диаметре полости зубчатого венца во время обработки заготовка должна базироваться по ближайшей шейке А и по базовому торцу Б. При большом диаметре вала устанавливать заготовку приходится с помощью люнета. При изготовлении колес (за одно целое с валом), имеющих внутренние зубья из цементуемых или закаливаемых сталей, при отделке посадочных базовых поверхностей заготовку центрируют по зубчатому венцу В и вал поддерживают центром. Для этого применяют специальные патроны, аналогичные приведенным на рис. 3.20, но с кулачками, перемещаемыми от оси. [c.145]

При зубообработке колес с полуоткрытым или закрытым венцом с внутренними зубьями и выступающей ступицей (рис. 7,1, б) в качестве технологических баз используют посадочное отверстие А и торец венца Б. При изготовлении таких колес из цементуемых или закаливаемых сталей отделку посадочных поверхностей после закалки осуществляют, центрируя заготовку колеса на станке по зубчатому венцу В с опорой на торец, противоположный базовому на зуборезной операции. Для этого оба торца венца обрабатывают с минимально возможным отклонением от параллельности. [c.145]

Зубчатые колеса для насосов изготовляют из цементуемых сталей с последующей термической обработкой и шлифованием профиля зубьев на зубошлифовальном станке. [c.203]

Цементуемые стали. Углеродистые цементуемые стали для зубчатых колёс почти не применяются вследствие недостаточной сопротивляемости металла, примыкающего к твёрдому слою, контактным напряжениям и напряжениям изгиба (даже при закалке в воде) и неоднородной твёрдости цементованного слоя. Большую прочность сердцевины зуба обеспечивают стали марганцовистые (пригодные для прямой закалки из газовой цементационной печи) и хромистые (15Х, I5XA, 2оХ). [c.317]

Цементуемые стали. Углеродистые цементуемые стали для зубчатых колес почти не применяются вследствие недостаточной сопротивляемости металла, примыкающего к твердому слою, контактным напряжениям и напряжениям изгиба (даже при закалке в воде) и неоднородной твердости цементованного слоя. [c.150]

Опыт показывает, что толщина цементованного слоя для деталей, изготовляемых из стали с содержанием >0,17 % С, составляет 15 % от наименьшей толщины или диаметра цементуемого сечения. При содержании в стали углерода толщину слоя уменьшают до 5—9 %, а для деталей, работающих на износ, не испытывающих больших удельных нагрузок, до 3—4 % от наименьшей толщины или диаметра цементуемого сечения. Для зубчатых колес, эффективную толщину слоя до HR 50 принимают равной [c.233]

Углеродистая сталь для деталей, не испытывающих больших напряжений во время работы. Может применяться для цементуемых и нецемен-туемых частей механизмов ,, 42 кг1мм удлинение не менее 25% твердость НВ =156 кг мм , не более Детали тракторов и автомобилей распределительный вал, вал масляного насоса, червяк руля, вал зубчатого колеса заднего хода, крестовина дифференциала, зубчатые колеса, шатунные пальцы. Распределительные валы, валики и рычаги коробок скоростей и тормозов, поршневые пальцы, кулачковые валики, ролики, подвергающиеся цементации втулки болты-шурупы и др. [c.181]

Качественные конструкционные углеродистые стали разделяются на две группы — нелегированные и легированные. В зависимости от содержания углерода конструкционная нелегированная сталь имеет следующие марки 15, 20, 25, 30, 35, 40, 45 и 50 (по ГОСТ 1050-57). Стали марок 15, 20 и 25 очень мягкие и вязкие, они применяются для изготовления деталей методом высадки и накатывания. Стали марок от 30 до 40 применяют для различных деталей инструментов и приборов, которые не подвергаются закалке. Стали марок 45 и 50 применяют как для закаливаемых, так и для незакаливаемых ответственных деталей приборов—зубчатых колес, червяков и других деталей. Стали марок 15 и 20 применяют как цементуемые стали для последующего науглероживания поверхностного слоя. [c.17]

Углеродистая сталь цементуемая для деталей среднепагруженных, работающих на истирание, после термической обработки обладает высокой поверхностной твердостью и мягкой сердцевиной > 38 кг1мм ", удлинение не менее 27% твердость НВ = 143 кг-мм , не более Зубчатые колеса, работающие с большими окружными скоростями и средним удельным давлением, как, например, зубчатые колеса коробок скоростей, средненагру-женные валы и валики, втулки, кулачковые упоры, ролики, болты, винты, кулачки, подвижные шпонки, иланки направляющих [c.181]

Для углеродистых сталей обрабатываемость улучшается с повышением содержания углерода примерно до 0,20-0,25% и ухудшается при дальнейшем возрастании. С увеличением углерода повышается твердость стали, а следовательно и износ инструмента. Легирующие элементы при одинаковом содержании углерода также ухудшают обрабатываемость. Обрабатываемость снижается при пределе прочности на растяжение свыше 784 МПа. Зубчатые колеса из цементуемых сталей с пределом прочности на растяжение 588 —784 МПа и твердостью НВ 160 — 200 обрабатывают фрезами из быстрорежущей стали Р9К10 на скорости резания 50 — 80 м/мин и подаче 3 — 6 мм/об. Например, зубчатое колесо (z - 24 т = 4,5 мм 6 = 30 мм р = = 19°30 ) обрабатывают за два рабочих хода на скоростях резания г, =59 м/мин t 2=79 м/мин и подачах S[ = 3,5 мм/об 2 = 5 мм/об. [c.345]

Легированные стали с содержанием хрома, никеля, молибдена, марганца применяют для изготовления высоконагруженных зубчатых колес. Наилучшие свойства в готовом зубчатом колесе получаются после цементации. Содержание углерода в цементуемых сталях обычно колеблется от 0,15 до 0,25 %. Закаленные колеса из цементуемой стали имеют твердую, износостойкую поверхность зубьев 58...63 HR и мягкую, вязкую сердце-вину 30...40 HR , что позволяет им успешно работать в условиях ударных и знакопеременных нагрузок. В зависимости от размера зубчатых колес глубина цементованного слоя составляет 0,8...2 мм. [c.560]

Оптимальное сочетание прочности и износостойкости упрочненных слоев, а также прочности и вязкости сердцевины имеют цементуемые стали с С = 0,10 н- 0,25 % (табл. 7.1). После насыщения поверхности углеродом или одновременно углеродом и азотом детали подвергают закалке и низкому отпуску. Упрочненный слой должен иметь толщину не менее 0,5-0,6 мм. Толщиной слоя принято считать сумму толщин заэвтектоидной, эвтектоид-ной и переходной зон. Несущая способность детали определяется эффективной толщиной слоя, в которой С > 0,4 %. На внутренней границе этой зоны твердость равна 50 HR g, а на поверхности детали твердость должна быть равна 56-63 HR g. Для того чтобы в упрочненном слое распределение углерода по толщине было равномерным, используют диффузионное выравнивание. Оптимальная структура упрочненного слоя представляет собой мар-тенситную матрицу с содержащимися в ней карбидами и остаточным аустенитом. Карбиды располагаются в виде мелких округлых частиц в заэвтектоидной зоне слоя на глубине 0,1-0,25 мм от поверхности. Эти карбиды увеличивают сопротивление деталей изнашиванию. Остаточный аустенит ускоряет приработку зубчатых пар, а в деталях под нагрузкой способствует релаксации напряжений, снижая их максимум. В этом отношении особенно эффективен азотистый аустенит, получаемый при нитроцементации. Допустимое количество остаточного аустенита определяется условиями эксплуатации деталей при 10-15 % он не сказывается существенно на долговечности зубчатых колес, при количестве около 40 % — снижает контактную выносливость тя-желонагруженных зубчатых колес. [c.100]

Поверхностной и объемной индукционной закалке с последующим низким отпуском подвергают зубчатые колеса малых и средних размеров из сталей с содержанием углерода 0,4 - 0,5 %. Для контурной поверхностной закалки на глубину (0,20 - 0,25) m используют стали 40, 45, 50Г, 40Х, 40ХН и др. Сердцевина при этом не закаливается и остается вязкой. По нагрузочной способности эти стали уступают цементуемым сталям. [c.339]

В последнее время для изготовления зубчатых колес автомобилей и станков взамен легированных цементуемых сталей применяют сталь пониженной прокаливаемости 58 (или 55ПП). Это качественная углеродистая сталь (ГОСТ 1050-88), которая содержит 0,55 - 0,63% С и минимальное количество примесей (0,15% Сг, 0,20% Мп и 0,30% Si), увеличивающих прокаливаемость. При глубинном индукционном нахреве и интенсивном охлаждении водой детали из этой стали получают только поверхностную закалку. Закаленный слой, как и при цементации, имеет толш 1ну 1 - 2 мм и высокую твердость (58 - 62 HR ), плавно снижающуюся к сердцевине. Сердцевина закаливается на троостит или сорбит, имеет твердость 40 - 30 HR при достаточной вязкости. Применение этой дешевой стали дает большой экономический эффект. [c.339]

Если для шестеренчатого насоса изготовляют новые зубчатые колеса, то заготовки колес перед нарезанием зубьев обязательно про-шлифовывают по наружному диаметру, имея в виду, что зазор между головками зубьев и внутренней поверхностью корпуса не доллзубчатые колеса из цементуемой стали и закаливают до твердости HR 52—58. Точность изготовления должна быть такой, чтобы биение колес не превышало 0,04 мм, а отклонение от параллельности между их зубьями и осью отверстия — 0,03 мы. [c.121]

Л. Зубчатые цепи (рис. 7.10). Состоят из набора зубчатых пластин 1, шарнирно соединенных между собой с помощью валиков 2 (рис. 7.10, а). Для предохранения от схода цепи со звездочек предусмотрены внутренние на-правляющйе пластины 3. Число пластин 1 зависит от передаваемой мощности. Изготовляют их из стали 50 с закалкой до HR 38—45. Зубчатые цепи поставляют с шарниром трения скольжения 4 (рис. 7.10, б) или шарниром 5 (рис. 7.10, в) трения качения (призмы, закрепленные в пластинах). Вкладыши 4 и примы 5 изготовляют из цементуемых сталей марки 15, 20 с закалкой до твердости HR 52—60. В зависимости от расположения зубьев цепи бывают односторонними (рис. 7.10) и двусторонними (см. рис. 7.4). По сравнению с роликовыми и втулочными цепями зубчатые цепи малошумны и обладают большей плавностью в работе, лучше воспринимают ударную нагрузку. Недостаток эти цепи тяжелее и дороже по сравнению со втулочными и роликовыми цепями. [c.248]

Хромоникелевые цементуемые марки сталей успешно заменяют более дешевыми цементуемыми сталями с добавками титана и циркония 18ХГТ, 18ХГТЦ, ЗОХГТ, ЗОХГТЦ. Эти марки сталей идут для изготовления крупных зубчатых колес с высокой прочностью сердцевины зуба. [c.40]

В качестве материала для шестерни в большинстве случаев используется цементуемая сталь с определенной поверхностной прочностью в стартерах с электромагнитным включением шестерни последнюю выполняют из бронзы. Зубчатый венец делается из стали определенной твердости и при большой мощности стартера нуждается б дополнительной термической обработке. При стартерах малой и средней мощности поверхностная твердость зубчатого венца составляет 195—230 Н , а при стартерах большой мощности поверхностную твердость увеличивают до 300—i50Hg. Чтобы износ не превышал допустимых пределов, необходимо выдерживать минимальную длину зубьев, рекомендуемую стандартами DIN. Для получения большого передаточного отношения шестерни стартера должны иметь малое число зубьев (9-13). [c.322]

В настоящее время наблюдается тенденция к увеличению содержания углерода в цементуемой стали, особенно в стали, предназначенной для тяжело нагруженных зубчатых колес. Повышение содержания углерода в цементуемой стали до 0,25—0,32% является во многих случаях весьма рациональным. Так, например, прокаливаемость стали ЗОХГТ больше, чем стали 18ХГТ. Более высокая твердость сердцевины стали ЗОХГТ (у основания зуба шестерни = 32 -f- 46 вместо = 28- -36) позволяет значительно уменьшить глубину цементованного слоя (с 0,9—1,3 до 0,6—0, Э мм) без опасения его преждевременного разрушения из-за возможной пластической деформации слоев металла, лежащих под цементованным слоем. Снижение необходимой глубины цементованного слоя у стали ЗОХГТ ведет к значительному сокращению длительности цементации. [c.247]

В последнее время для некоторых назначений (например, зубчатых колес) в цементуемой стали повышают содержание углерода до 0,25—0,30%. Это обеспечивает большую прочность сердцевины, позволяет уменьшить глубину цементованного слоя, а следовательно, сократить длительность цементации. Увеличение содержания углерода в цементуемой легированной стали (например, типа ХГТ), с 0,18 (18ХГТ) до 0,25—0,3% (ЗОХГТ) одновременно существенно увеличивает прочностные свойства цементованного слоя и повышает его сопротивление усталостному выкрашиванию (контактную усталостную прочность). [c.78]

Материал. Состояние стали (твердость, предел прочности на растяжение, структура материала) оказывает большое влияние на прочность зубчатого колеса, обрабатываемость резанием, стойкость режущего инструмента, производительность станка, деформирование при термической обработке, параметр шероховатости поверхности. При обработке цементуемых сталей хороших результатов достигают, когда заготовки перед механической обрг боткой подвергают изотермическому отжигу. Заготовки должны иметь перлитно-ферритную структуру и твердость НВ 170.......200. Для. заготовок из углеродист .1Х сталей рименяют норма- [c.199]

Стали марок 15Х и 20Х являются цементуемыми легированными сталями и применяются для деталей, у которых требуется высокая прочность и вязкость сердцевины и высокая твердость поверхностного слоя, получаемая при цементации и закалке. Стали марок 40Х, 45Х, 50Х, 40ХН и другие применяют для ответственных деталей приборов и, инструментов. Эти стали закаливаются и наряду с высокой прочностью обладают высокой твердостью и износостойкостью. Их применяют для изготовления коленчатых валов, шпинделей, осей, зубчатых колес, штоков, кривошипов, дисков, втулок и других тяжелонагруженных деталей. [c.18]

mash-xxl.info