- по химическому составу на базе основных легирующих элементов: никелевые, хромоникелевые, молибденовые, хромомолибденовые и тому подобные стали;

- по термической обработке: закаленные и отпущенные (мартенситные), нормализованные и отпущенные, отожженные и так далее;

- по свариваемости.

- низколегированные мартенситные (улучшаемые) стали;

- среднеуглеродистые высокопрочные стали;

- шарикоподшипниковые стали;

- теплостойкие хромомолибденовые стали.

- Без обозначения – качественная.

- Ш – особокачественная.

- А – высокого качества.

- Инструментальные.

- Конструкционные.

- С особыми свойствами.

- переплав вакуумно-дуговой – «- ВД»;

- рафинирование газокислородное – «- ГР»;

- выплавка вакуумно-индукционным способом – «- ВИ» и ряд других.

- Маркировка легированных сталей, принятая еще в СССР, используется и в современной России. Для изделий зарубежного производства применяется другая спецификация, причем в разных странах своя. По мнению специалистов, она более «сжатая», и это делает невозможным сразу определить все особенности материала – его хим/состав и специфические свойства. Поэтому приходится пользоваться соответствующими таблицами, чтобы получить более точное представление об особенностях данной марки.

- Некоторые отечественные производители вводят и свои обозначения изделий, дающие дополнительную информацию о товаре.

Виды легированной стали, спецификация, маркировка и применение. Высоколегированные марки стали

Низколегированные стали: классификация и применение

Легированными сталями называют такие стали, которые получают свои улучшенные свойства за счет:— одного или нескольких специальных легирующих элементов;— более высокого содержания, чем в обычных углеродистых сталях таких элементов как магний и кремний.

Легированные стали содержат марганец, кремний и медь в более высоких концентрациях, чем это допускается для обычных углеродистых сталей (1,65 % по марганцу; 0,60 % по кремнию и 0,60 % по меди).

Легирующие элементы повышают механические и технологические свойства сталей. Обычно легированные стали делят на три группы по суммарному содержанию легирующих элементов (не считая углерода):— низколегированные стали – менее 5 %;— среднелегированные стали – от 5 до 10 %;— высоколегированные стали – более 10 %.

Низколегированные стали

Низколегированные стали образуют группу сталей, которые проявляют более высокие механические свойства по сравнению с обычными углеродистыми сталями. Это является результатом добавок таких легирующих элементов как никель, хром и молибден. Для многих низколегированных сталей главная функция легирующих элементов заключается в увеличении прокаливаемости стали, чтобы оптимизировать затем прочностные и вязкие свойства средствами термической обработки. В некоторых случаях, однако, легирующие элементы применяют для того, чтобы повысить сопротивление стали каким-либо специфическим воздействиям.

Низколегированные стали , в свою очередь, разделяют:

Стали могут иметь огромное разнообразие химических составов и, кроме того, одни и те же стали могут получать различные термические обработки. Поэтому существуют определенные «нахлесты» в той классификации низколегированных сталей, которая представлена выше.

По этой причине низколегированные стали чаще делят на четыре больших группы, такие как:

Низколегированные мартенситные стали

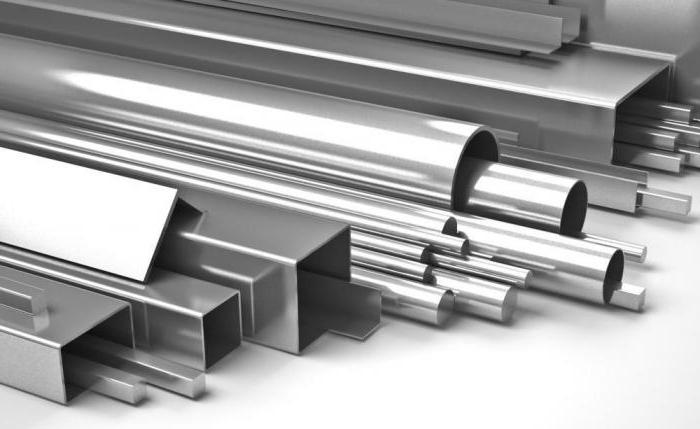

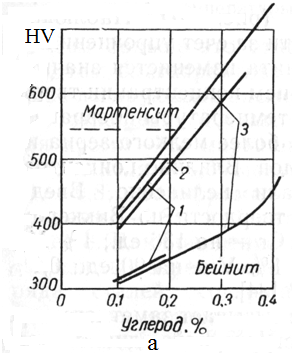

Низколегированные мартенситные стали характеризуются относительно высокой прочностью с минимальным пределом текучести 690 МПа и хорошей ударной вязкостью и пластичностью, коррозионной стойкостью и свариваемостью. Их также называют низколегированными улучшаемыми сталями, имея в виду улучшение термической обработкой. Из этих сталей изготавливают плиты, листы, прутки, профили и кованые изделия. Они широко применяются для изготовления сосудов под давлением, землеройного и шахтного оборудования, а также ответственных элементов больших стальных конструкций.

Среднеуглеродистые высокопрочные стали

Среднеуглеродистые высокопрочные стали являются конструкционными и имеют очень высокую прочность. Минимальный предел текучести сталей этого класса достигает 1380 МПа.

ГОСТ 4543-71 разбивает эти сплавы на пять групп – по возрастанию степени легирования. По мере увеличения степени легирования возрастает размер сечения изделия, на котором может быть достигнута сквозная прокаливаемость. Самые прочные стали из пятой группы легируются 1,2-1,5 % хрома; 3,0-3,4 % никеля; 0,35-0,45 % молибдена и 0,1-0,2 % ванадия.

Примером такой стали может служить хромомолибденовая сталь 30ХМ из третьей группы по ГОСТ 4543-71 (аналог знаменитой стали 4130, из которой за рубежом делают велосипедные рамы). Минимальные предел текучести стали 30ХМ составляет 735 МПа, минимальный предел прочности – 930 МПа, а минимальная ударная вязкость KCU – 78 Дж/см2.

Шарикоподшипниковые стали

Шарикоподшипниковые стали должны обладать высокой твердостью. Поэтому они обычно имеют содержание углерода около 1 %. Для хорошей прокаливаемости при закалке в масле эти стали имеют от 0,4 дл 1,65 % хрома. Иногда применяют низколегированную подшипниковую сталь (0,10-0,20 % углерода). В этом случае высокой твердости поверхности добиваются цементованием.

Хромомолибденовые теплостойкие стали

Хромомолибденовые теплостойкие стали содержат 0,5-9 % хрома, 0,5-1,0 % молибдена и обычно менее 0,20 % углерода. Их подвергают различным термическим обработкам: нормализации с отпуском, закалке с отпуском или отжигу. Эти стали применяют в нефтегазовом оборудовании, химической промышленности, оборудовании обычных и атомных электростанций для изготовления труб, теплообменников и сосудов высокого давления.

Источники:Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006Гуляев А. П. Металловедение, 1986.

steel-guide.ru

Маркировка легированных сталей – как узнать состав без ГОСТа? + Видео

Маркировка легированных сталей несколько отличается от углеродистых из-за большего количества различных добавок. Как не запутаться в кодах и какой ГОСТ их стандартизирует?

1 Маркировка – требования ГОСТа

Сталей много, поэтому их обозначение должно как-то систематизировать. Этим и занимались составители ГОСТ 4543-71. Шифр для сплавов с особыми свойствами начинается с буквы, которая характеризует их группу. В маркировке на первой позиции символ "Ж", "Х" либо "Е" говорит о нержавеющих, хромистых или магнитных сплавах. А вот нержавеющие хромоникелевые стали маркируются буквой "Я". Для шарикоподшипниковых и быстрорежущих материалов характерны обозначения "Ш" и "Р".

Если сплав относится к высококачественным либо особо высококачественным, то он обозначается символами "А" и "Ш" соответственно, которые расположились в конце шифра. Качественные стали не имеют особых обозначений. Нагартованный либо термически обработанный прокат также маркируется, в первом случае буквой "Н", во втором – сочетанием "ТО". Более подробно химический состав каждой марки стали указывается в ГОСТе или справочной литературе.

Нагартованный прокат

Рекомендуем ознакомиться

Теперь мы остановимся на принципах маркировки, ознакомившись с которыми, вы сможете узнать приблизительный состав сплава, не заглядывая в литературу. Первым указывается количество углерода. Причем это значение берется в сотых долях, т. е. 30ХГС содержит приблизительно 0,3% С. Далее следуют буквенные обозначения конкретного элемента. Азот (N), ниобий (Nb), вольфрам (W), марганец (Mn) и медь (Cu) обозначаются первыми буквами русского алфавита: А, Б, В, Г, Д соответственно.

Символы "К", "М", "Н", "П", "Р", "С", "Т" свидетельствуют о наличии в составе сплава кобальта (Co), молибдена (Mo), никеля (Ni), фосфора (P), бора (B), кремния (Si) и титана (Ti). А вот если вы увидите букву Ц, то речь идет о цирконии (Zr). Элементы Ванадий (V), хром (Cr) и алюминий (Al) зашифрованы в буквах Ф, Х, Ю. Цифры, стоящие после каждой буквы, показывают процентное содержание конкретной добавки. Если после буквенного обозначения никакое число не указывается, значит, содержание этого элемента не превышает 1,5%. Рассмотрев особенности маркировки легированных сталей по ГОСТ 4543–71, остановимся немного и на их характеристиках.

2 Классификация сплавов по свойствам

Из названия становится понятно, что этот класс сталей содержит добавки, которые влияют на свойства. Если содержится не более 5% полезных примесей, то сплав относится к низколегированным. Среднелегированные в своем составе имеют не более 10% примесей. Если их количество переваливает за этот порог, то речь идет о высоколегированных сталях.

Как и углеродистые, эти сплавы делятся на конструкционные и инструментальные. Первые в основном нашли свое применение при производстве деталей машин. Они могут относиться к цементуемым, то есть, обогащенным углеродом с целью увеличения твердости, и улучшаемым, которые подвергаются термической обработке. Еще есть группа строительных сталей, эти сплавы близки с конструкционными по составу, но не подвергались воздействию высоких температур. Они нашли широкое применение в строительной и ремонтной области. А из инструментальных сплавов в основном производят измерительные приборы, режущее и штамповочное оборудование и т. д.

Строительные стали

Еще стоит сказать несколько слов и о сталях с особыми свойствами. К таковым относятся жаропрочные, нержавеющие, сплавы с особыми магнитными или электрическими характеристиками. В зависимости от состава сталь может быть хромистой, никелевой, хромоникельмолибденовой и т. д. Кроме того, разделение идет на трех-, четырехкомпонентные в зависимости от количества легирующих элементов.

Немалую роль играет и структура материала, ведь она во многом определяет его свойства. Если преобладает избыточный феррит, то такие стали относятся к доэвтектоидным. А вот в эвтектоидных уже доминирует перлит. Заэвтектоидные сплавы характеризуются наличием вторичного карбида в структуре. Существует еще один класс сталей – ледебуритные. В этом случае преобладает ледебурит, образованный избыточными карбидами и аустенитом.

3 Влияние легирующих элементов

Даже если вы сумели разобрать маркировку легированных сталей, нужно еще и знать роль добавок. Они вводятся с целью улучшения свойств материала. Таким путем можно добиться повышенной прочности, твердости, а нержавеющие сплавы прекрасно переносят любые погодные условия и т. д. В этом пункте мы остановимся на каждом из распространенных легирующих элементов.

Углерод – обязательный компонент в составе сталей. Увеличение его процентного содержания до 1% самым благоприятным образом сказывается на твердости и прочности. Но если вводить его дальше, то прочность начнет заметно ухудшаться. Кроме того, этот элемент негативно отразится на пластичности сплава.

Пластичность стального сплава

Очень часто стали легируют марганцем. Он повышает степень раскисления и нейтрализует негативное влияние серы. При этом каких-то существенных изменений свойств ждать от этой добавки не стоит. А вот совсем по-другому дела обстоят с молибденом, который повышает способность к прокаливанию. Этот элемент способствует лучшей коррозионной стойкости, ползучести и значительно снижает хрупкость.

Если необходимо увеличить ударную вязкость и прочность, тогда следует ввести в состав никель и хром. Cr также благоприятно сказывается на устойчивости материала к коррозии и окислению. Титан и ванадий обеспечивают эффект уменьшения зерна, тем самым увеличивают текучесть и порог предельной прочности на разрыв. Повысить износостойкость и сохранить твердость даже после термического воздействия позволит вольфрам.

К опасным компонентам следует отнести азот, водород, серу и фосфор. Первые два приводят к повышению хрупкости металла. S имеет негативное влияние на ударную вязкость. После этой примеси материал становится менее пластичным, ухудшается свариваемость, а соединения FeS и вовсе приводят к красноломкости. Другими словами, сплав склонен к образованию трещин во время термической обработки. Фосфор, наоборот, провоцирует хладноломкость (склонность материала к растрескиванию во время механической обработки без подогрева). Особенно вредное влияние этого элемента обостряется с повышением углерода.

4 Применение сталей – где мы с ними сталкиваемся?

Благодаря своим свойствам стали используются во многих отраслях. Например, инструментальные нашли себя при изготовлении различных элементов, испытывающих высокое давление. Еще из них производят шестерни и ролики сложной формы, режущий инструмент, вырубные штампы, прошивные матрицы и т. д. В машиностроении широко используются стали, отличающиеся упругостью. Из них изготавливают пружины, растяжки, подвески. Нержавеющие сплавы нашли себя при производстве посуды.

Посуда из нержавеющих сплавов

Однако следует заметить, что их использование актуально только в ответственных конструкциях либо когда нужно изготовить элемент с заданными свойствами. Это обусловлено высокой стоимостью материала из-за дорогих примесей. Поэтому разбирать маркировку легированных сталей чаще всего приходится только специалистам, а нам остается лишь оценивать их эксплуатационные качества при применении изделий в быту или тяжелой технике.

tutmet.ru

Легированная сталь - расшифровка маркировки и применение

Любой металл, изготовленный промышленным способом, содержит определенные примеси. Однако введением некоторых химических элементов, комбинированием их концентрации можно придать (или усилить) те или иные его характеристики – например, эксплуатационные, физические и тому подобное. Такие вещества называются легирующими, отсюда и название — легированная сталь.

Такая сталь приобретает достаточно преимуществ перед углеродистыми аналогами, в то время как множество присущих им недостатков аннулируется. Поэтому и применяется повсеместно, особенно если к прочности и долговечности конструкции (детали) предъявляются особые требования. Технические условия на легированную сталь определены в ГОСТ №№ 4543 – 1971 (прокат); 5632 – 1972 (высоколегированная сталь); 14959 – 1979 (рессорно-пружинные изделия) и 19281 – 1989 (прокат повышенной прочности).

Спецификация

Она регламентируется стандартом № 4543. Сортамент легированных изделий огромен, поэтому в Стандарте множество таблиц, в которых отражены особенности той или иной продукции. Для общего ознакомления достаточно привести лишь краткую классификацию.

По концентрации элемента «С» (в %)

Низко- (до 25), средне- (0,25 – 0,65) и высокоуглеродистые (от 0,65 и выше). Обозначается цифрами, стоящими на 1-й позиции в спецификации (в сотых долях %). Если их нет, то это свидетельствует о том, что содержание углерода от 1% и выше.

По качеству (таблица ГОСТ №2)

Литера ставится на последней позиции в обозначении (спецификации).

По хим/составу и маркам (таблица ГОСТ №1)

Перечень внушительный. Пример обозначения: Х (хромистая), Г (марганцовистая), ХГ (хромомарганцовая) и так далее.

Данные литеры ставятся на 2-й позиции, после цифр, с которых начинается маркировка. Каждый символ (или символы) обозначает тот или иной элемент таблицы Менделеева (или их сочетание, как в последнем примере).

По «%» содержания элементов легирования

Высоко- (более 10), средне- (5 – 10) и низколегированные (2,5 – 10).

По группам

Добавочные символы

Они могут ставиться в самом конце обозначения продукции (через тире) и дают информацию о специфике изготовления стали. Например:

Что учесть

ismith.ru