- Неровная поверхность.

- Значительная толщина.

- Сложность в работе.

- Быстро ржавеет на открытом воздухе без дополнительной обработки.

- Цена больше. Для того, чтобы раскатать холодный металл требуются станки гораздо большей мощности.

- Жесткость листа больше чем при горячей прокатке.

- Толщина холоднокатаного листа — до 5 мм, горячекатаного — до 200 мм.

- Четкость производства у холоднокатаного листа выше чем у горячекатаного: ширина,длина, углы.

- Горячая прокатка дешевле холодной, но при остывании лист сжимается и невозможноточно предсказать соответствие размеру и форме, как при холодной.

- При сгибании лист холодной прокатки не трескается.

- Прочность и надежность горячей и холодной прокатки не отличаются.

- толщина листа и точность ее соблюдения;

- точность исполнения по ширине стального листа;

- точность исполнения листов по их длине (если прокат не был изготовлен полистно)

- точность изготовления листов относительно их плоскости;

- тип кромки выпускаемых листов (обрезная или не обрезная кромка)

- форма поставки.

- Возможность получать продукцию в широком диапазоне толщин – 0,4 (реально 1,2)-200 мм.

- Относительно небольшая себестоимость процесса.

- Более высокая коррозионная стойкость, по сравнению с результатом холодного деформирования.

- невозможность получения качественного тонкого листа;

- поверхность неровная, с опуском в центре, низкокачественная, вероятно присутствие окалины;

- низкая точность размеров;

- при сварке лист может «вести».

- возможность получения плоских изделий толщиной в несколько микрон;

- высокая точность геометрии;

- ровная, качественная поверхность, продукция может использоваться для изготовления изделий, в которых важна эстетическая составляющая;

- не «ведет» при сварке.

- малая коррозионная устойчивость на воздухе без антикоррозионной поверхностной обработки;

- часто – пониженная пластичность;

- высокая себестоимость изготовления, обусловленная использованием широкого ассортимента сложного оборудования и высокой энергоемкостью процесса.

- в строительстве – для изготовления несущих покрытий;

- в судо-, авиа- и машиностроении;

- для создания конструкций на сварных, болтовых, клепочных соединениях;

- для изготовления сварных труб.

- производство профнастила, гладкого оцинкованного листа;

- автомобилестроение;

- получение жести – тонкого листа или ленты с защитным, чаще всего оловянным, покрытием, используемой для изготовления консервных банок;

- травленный отожженный лист – декапир – применяется для изготовления эмалированной посуды.

- ГОСТ 9045-93 – распространяется на продукцию, используемую для холодной штамповки и применяемую при изготовлении автомобильных кузовов. Отделка поверхности трех категорий: повышенной, высокой, особо высокой (по заказу).

- ГОСТ 16523-97 – устанавливает требования, предъявляемые к х/к листам из «черной» углеродистой стали. Предусмотрены три типа отделки поверхности.

- ГОСТ 19904-90 – предусматривает производство проката толщиной 0,35-5,0 мм. Ширина – 500-2350 мм, длина – 1000-6000 мм. Такие ограничения по длине существуют для карт, рулонная продукция их не имеет. Толщина рулонной продукции – до 3,5 мм.

- Тонколистовая металлопродукция толщиной 0,07-0,5 мм используется при производстве тары для консервирования продуктов. Чаще всего такие изделия покрываются защитным оловянным слоем.

- Прокат из низкоуглеродистой стали толщиной 0,5-2,5 мм, шириной 2,3 мм. Большую долю в этой группе стального проката занимают так называемые автолисты, востребованные в автомобилестроении.

- Декапир – один из видов холоднокатаного проката. Применяется при производстве посуды, имеющей эмалевое или другое защитно-декоративное покрытие.

- Холоднодеформированный лист востребован при производстве профлиста, применяемого для изготовления кровель и ограждений. Такая продукция покрывается цинковым или алюцинковым слоем, дополнительно может иметь цветное полимерное покрытие (с одной или двух сторон). Масса 1 м2 оцинкованного листа примерно на 5-6% больше веса холоднокатаного листа без покрытия (при одинаковых толщинах).

- Электротехнические листы, к ним предъявляются особые требования. Технические условия на металлопродукцию для трансформаторов регламентируются ГОСТом 32482-2013.

- Холоднокатаная листовая продукция из легированных коррозионностойких (нержавеющих) сталей широко применяется в архитектуре и дизайне, для изготовления предметов обихода и бытовой техники, оборудования для фармацевтической, пищевой, химической индустрии, при производстве коррозионностойких сварных труб, гнутого профиля.

Чем отличается холоднокатаный лист от горячекатаного? Листовая холоднокатаная сталь

Листовая холоднокатаная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Листовая холоднокатаная сталь

Cтраница 2

Цвет и внешний вид грунтовки, время высыхания пленки, толщину покрытия, прочность пленки при ударе, стойкость покрытия к действию воды и 3 % - ного раствора NaCl, адгезию пленки определяют на пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( ГОСТ 16523 - 70) размером 70 X iX 150 мм и толщиной 0 8 - 0 9 мм. [17]

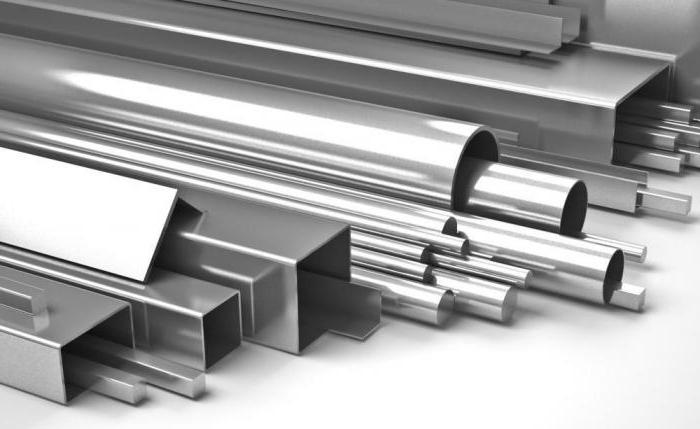

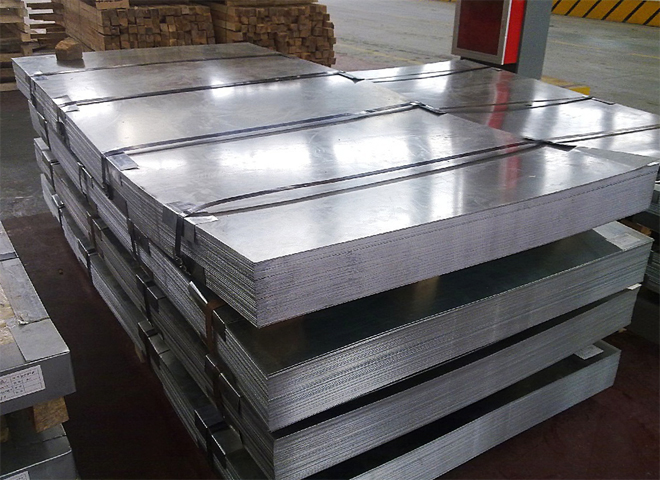

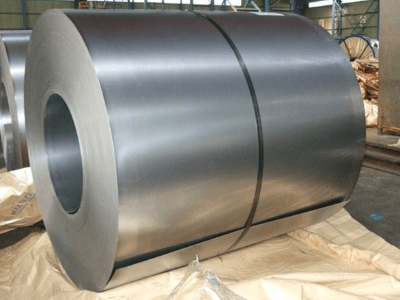

Для всех видов сортового проката в основном применяют круглую или близкую к ней форму пакетов, а для листовой - прямоугольную. Большую долю листовой холоднокатаной стали поставляют в рулонах, имеющих цилиндрическую форму. Пакеты сортового проката бывают в основном трех форм: круглой, прямоугольной и шестигранной. У пакетов круглой формы есть ряд существенных недостатков: низкая плотность размещения штанг по сечению, недостаточная устойчивость к воздействию внешних нагрузок и др. Этих недостатков нет у пакетов прямоугольной и шестигранной формы. [18]

Холоднокатаная сталь так же, как и горячекатаная, подразделяется по точности прокатки ( повышенная - А и нормальная - Б), по плоскостности ( особо высокая - ПО, высокая - ПВ, улучшенная - ПУ и нормальная - ПН), по характеру кромки и по размерам. Отклонение от плоскостности у листовой холоднокатаной стали определяют замером расстояния между поверхностью листа, уложенного на плоскую поверхность, и приложенной к нему метровой линейкой; линейка может располагаться в любом направлении. Сталь, поставляемая в листах с обрезной кромкой, должна быть обрезана под прямым углом. ГОСТ 19904 - 74 определяет и другие параметры листовой и рулонной стали, в нем приводятся допустимые отклонения. [19]

Цвет и внешний вид пленки эмали, продолжительность высыхания, адгезию и изгиб покрытия определяют на пластинках из черной полированной жести ( ГОСТ 1127 - 72) толщиной 0 25 - 0 31 мм, шириной 20 - 50 мм и длиной 100 - 150 мм. Прочность пленки при ударе определяют на пластинках из листовой холоднокатаной стали марки 08КП и 08ПС ( ГОСТ 16523 - 70) размером 70 X 150 мм или 90 X 120 мм и толщиной 0 8 - 0 9 мм. [20]

По данным [31] и других работ, между механическими свойствами листов, прокатанных с различными смазками при прочих равных условиях, имеются несущественные различия. Авторы также считают, что влияние смазки на механические свойства листовой холоднокатаной стали незначительно. [22]

Составная конструкция базового узла наиболее проста в изготовлении, но ее механическая жесткость и точность меньше, чем у литой детали. Для обеспечения непрерывности электрического контакта составного базового узла места соединения деталей опаиваются. Детали составной конструкции базового узла штампуются из листовой холоднокатаной стали толщиной 1 5 - 3 мм. Сборка производится в специальных приспособлениях, обеспечивающих заданную точность взаимного расположения деталей. Собранный узел цинкуется или кадмируется. При этом обычно трудно после промывки удалить электролит из мест соединения деталей, который в дальнейшем может создать активные очаги коррозии. Вследствие больших механических напряжений в собранном узле базовый узел изменяет размеры и форму от времени и при цикличном действии температуры. Технологические тренировки ( тепло - холод) несколько уменьшают нестабильность размеров и формы узла в эксплуатации. [23]

Изгиб покрытия определяют на пластинках из черной жести ( ГОСТ 1127 - 72) размером 50X120 мм, толщиной 0 25 - 0 31 мм. Цвет и внешний вид грунтовки, продолжительность высыхания и адгезию определяют на пластинках из черной жести ( ГОСТ 1127 - 72) размером 70X150 мм, толщиной 0 25 - 0 31 мм, из листовой декапированной стали ( ГОСТ 16523 - 70) толщиной 0 5 мм или из стали марок 08КП и 08ПС ( ГОСТ 16523 - 70) толщиной 0 8 - 0 9 мм. Прочность пленки при ударе определяют на пластинках из листовой холоднокатаной стали марок 08КП и 08ПС ( ГОСТ 16523 - 70) размером 70 X 150 мм, толщиной 0 5 мм. Стойкость к химическим реагентам определяют на стальных стержнях цилиндрической формы длиной 100 - ПО мм и диаметром 13 - 15 мм. Один конец оканчивается конусом, а на другом должен быть крючок для подвешивания стержня при погружении его в раствор реагента. Крючок должен быть изготовлен из инертного к данному раствору материала. [24]

Изгиб покрытия определяют на пластинках из черной жести ( ГОСТ 1127 - 72) размером 50X120 мм, толщиной 0 25 - 0 31 мм. Цвет и внешний вид грунтовки, продолжительность высыхания и адгезию определяют на пластинках из черной жести ( ГОСТ 1127 - 72) размером 70X150 мм, толщиной 0 25 - 0 31 мм, из листовой декапированной стали ( ГОСТ 16523 - 70) толщиной 0 5 мм или из стали марок 08КП и 08ПС ( ГОСТ 16523 - 70) толщиной 0 8 - 0 9 мм. Прочность пленки при ударе определяют на пластинках из листовой холоднокатаной стали марок 08КП и 08ПС ( ГОСТ 16523 - 70) размером 70 X 150 мм, толщиной 0 5 мм. Стойкость к химическим реагентам определяют на стальных стержнях цилиндрической формы длиной 100 - 110 мм и диаметром 13 - 15 мм. Один конец оканчивается конусом, а на другом должен быть крючок для подвешивания стержня при погружении его в раствор, реагента. Крючок должен быть изготовлен из инертного к данному раствору материала. [25]

Кожух электроводонагревателя - его внешняя оболочка. Он служит для защиты теплоизоляции, электромонтажа нагревателей и терморегуляторов, для крепления на стене или установки на полу, а также для придания прибору внешнего вида, соответствующего требованиям технической эстетики. В зависимости от того, является ли кожух несущим или декоративным, его изготовляют из листовой холоднокатаной стали толщиной 0 5 - 1 2 мм. Форма кожуха электроводонагревателей большой емкости обычно цилиндрическая, водонагревателей средней ( 40 - 100 л) и малой емкости ( 10 - 30 л) - прямоугольная. Последние лучше гармонируют с интерьером современной кухни. [26]

Теплостойкие покрытия наносятся на металлическую поверхность преимущественно без грунта. Исключение составляют системы покрытий на основе лакокрасочных материалов, изготовленных из модифицированных кремнийорганических смол при эксплуатации не свыше 200 С. В этом случае для улучшения адгезии покрывной кремнийорганической эмали часто практикуется нанесение фенольных или поливинилбутирольных грунтов на изделия из меди, листовой холоднокатаной стали и другие металлические поверхности с высоким классом чистоты. [27]

В настоящее время электропромышленность выпускает комплектные устройства управления и защиты гидроэлектростанций и подстанций, которые устанавливают непосредственно в машинных залах. Их выполняют в виде блоков, на передней панели которых монтируют измерительные приборы, ключи и кнопки управления, сигнальные лампы и наносят мнемоническую схему. На задней панели устанавливают реле автоматики и защиты. Блоки выполняют бескаркасными из листовой холоднокатаной стали. В двух боковых стенках имеются проходы для обслуживания. При монтаже блоки устанавливают плотно один к другому, образуя общий щит управления со сплошным коридором внутри шириной 800 мм. Применение блочного принципа дает возможность установить всю аппаратуру автоматического управления, защиты, измерения и сигнализации каждого агрегата ( генератора и турбины), трансформатора или линии в законченном комплекте. Почти весь моитаж выполняют на заводе. Автоматический пуск и остановку ( нормальную и аварийную) производят от одного командного импульса. [28]

Продолжительность высыхания и твердость пленки лака определяют на стеклянных пластинках ( ГОСТ 683 - 75) размером 90 X 120 мм. Изгиб покрытия определяют на пластинках из черной жести ( ГОСТ 1127 - 72 толщиной 0 25 - 0 31 мм, шириной 20 - 50 мм и длиной 100 - 150 мм. Прочность пленки при ударе определяют на пластинках из листовой холоднокатаной стали марок 08КП и 08ПС ( ГОСТ 16523 - 70) размером 70 X 150 мм и толщиной 0 8 - 0 9 мм. [29]

Прочность пленки при ударе определяют на пластинках из листовой холоднокатаной стали марок 08КП и 08ПС ( ГОСТ 16523 - 70) размером 70X150 мм и толщиной 0 5 мм. [30]

Страницы: 1 2

www.ngpedia.ru

Чем отличается горячекатаный лист от холоднокатаного

Еще Леонардо да Винчи в XVI веке нарисовал прообраз прокатного стана. Уже в то время возникла проблема механизации обработки металлов. С помощью ковки создать металлический лист одинаковой толщины было очень затруднительно.

Сталь — это сплав железа с углеродом и другими химическими элементами. Есть множество видов классификаций стали по химическому составу и структуре.

В настоящее время продукцией металлопроката пользуются все отрасли промышленности, сельского хозяйства и строительства. Большой популярностью пользуются разные прокатные изделия, такие как прут, полоса, балка, уголок, швеллер, арматура и лист.

Куда ни взгляни, везде взгляд остановится на стальном листе. Многие повседневные вещи изготовлены из листа стали : корпус автомобиля, самолета, электропоезда и корабля. Крыша здания может быть покрыта «оцинковкой», банка из-под Кока-Колы, корпус стиральной машины, холодильника, микроволновой печи, газовой плиты и т.п. и т.п.

И вроде понятно, что все эти листы очень разные, а какие конкретно?

Если при покупке с такими элементами, как балка или арматура у обычного потребителя вопросов не возникнет, то при выборе стального листа на ворота в гараж, или дачу можно и задуматься. Спросят на базе металлоизделий:»Вы бы какой лист хотели: холоднокатаный или горячекатаный? А по толщине?»

Есть два основных вида прокатки стального листа: горячекатаный и холоднокатаный. Подается на валки прокатного стана в горячем (920 по Цельсию) состоянии — значит горячекатаный, если заготовка подается на катки комнатной температуры — холоднокатаный.

Горячекатаный стальной лист

Слябы (болванки, заготовки) во время работы нагреваются до 920 градусов по Цельсию (1700 по Фаренгейту)для достижения нужной пластичности и в нагретом состоянии подаются на несколько пар вращающихся валков, расстояние между которыми регулируется.Так получается лист толщиной от 4-х мм (тонколистовая прокатка) до 160-ти мм (толстолистовая прокатка).

Горячекатаный стальной лист

Настолько сильный нагрев металла приводит к образованию окалины. Если не удалить ее полностью, то это приведет к скрытым или явным дефектам в металлоизделии. Прогрев получается неодинаковым по всей площади листа, из-за этого возникает разница в такихпараметрах, как толщина листа, ширина и форма. Лист горячей прокатки с успехом используется в строительстве больших промышленных зданий, вокзалов и аэропортов.

Недостатки горячекатаного листа:

Холоднокатаный стальной лист

Болванкой служит гибкий горячекатаный лист, который проходит через валки под давлением. Перед этой операцией поверхность заготовки протравливают, чтобы добиться более высокого качества изделия. После проката получают лист толщиной от 0,35 ммдо 5,00 мм.

Недостатки холоднокатаного листа

Холоднокатаные стальные листы

Разница между горячекатаным и холоднокатаным листами

Материалом для листа горячей прокатки служат «слябы» — заготовки, а болванкой для изготовления листа холодной прокатки является горячекатаный лист.

Исходные марки стали для производства: горячекатаные листы могут изготавливаться из низкосортных марок стали, а холоднокатаные — только из качественных.

Равномерность поверхности: горячекатаные листы имеют неоднородный состав, а именно — середина листа «провисает», поэтому изделия используются в строительстве и при сварке металлоконструкций. Холоднокатаный лист имеет однородное покрытие, используется там, где в изделиях важен красивый внешний вид.

Горячекатаный лист распределяется неравномерно, отчего его «ведет» при сварке, холоднокатаный лист равномерно распределяется, при сварке ведет себя отлично, вследствие этого больше используется в автомобиле-, приборо- и самолетостроении.

vchemraznica.ru

Технология производства листовой холоднокатаной стали

Технология производства листовой холоднокатаной стали

Характеристика холоднокатаной стали

Характерной особенностью развития листопрокатного производства является непрерывное увеличение доли холоднокатаной листовой стали в общем выпуске тонколистовой стали.

Это объясняется не только тем, что лист толщиной менее 1-1,2 мм экономически выгоднее изготовлять с помощью холодной прокатки, но и тем, что свойства и качество холоднокатаного листа значительно выше, чем горячекатаного.

На станах холодной прокатки прокатывают конструкционную углеродистую сталь обыкновенного качества, конструкционную углеродистую качественную сталь, легированную конструкционную сталь, высоколегированные стали и коррозионностойкие, жаростойкие и жаропрочные сплавы.

Химический состав стали определяет ее химические свойства и в определенной мере назначение. Так, для холодной штамповки сложных изделий используют низкоуглеродистую сталь, содержащую до 0,08 % С. Низкое содержание углерода способствует глубокой вытяжке стали.

Наряду с требованиями по механическим свойствам к холоднокатаной стали предъявляют ряд требований, обусловливающих ее технологическую пригодность.

Микроструктура листового металла при прочих равных условиях определяет пластичность и способность к глубокой, весьма декапированную тонколистовую сталь производят толщиной 0,25—2,0 мм и поставляют в листах размером 510х710, 600х2000, 710х1420, 710х2000, 750х1500, 1000х2000 и 1250х2500 мм, как правило, в отожженном состоянии. Тонколистовую сталь толщиной 0,25—2,0 мм поставляют также оцинкованной.

Трансформаторную холоднокатаную листовую сталь изготовляют толщиной 0,28—0,5 мм и шириной 750—1000 мм. Важным требованием к трансформаторной стали является величина ваттных потерь, величина магнитной индукции.

Для динамной стали наряду с другими требованиями к электротехническим свойствам важным является анизотропность металла и способность выдерживать определенное число изгибов.

С помощью холодной прокатки производят также лист из легированных, конструкционных сталей, конструкционных легированных высококачественнх сталей специального назначения, коррозионностойких и жаростойких, низкоуглеродистых электротехнических, кремнистых электротехнических сталей, жести, а также холоднокатаную ленту (например, текстурованную), электротехническую для магнитопроводов, инструментальную, пружинную и др.

Технологические схемы производства холоднокатаной стали

Известны два способа производства холоднокатаных листов: полистный и рулонный. Особенностью полистного способа прокатки является то, что первоначально сталь производят в рулонах, которые после холодной прокатки разрезают на листы и дальнейшую обработку (отжиг, дрессировку, правку и т. п.) ведут полистно.

В современных цехах холодной прокатки принят рулонный способ производства. В этом случае все операции по производству холоднокатаной стали ведут в рулонах. Перед сортировкой (ручной или автоматической) рулон разрезается на листы.

Производство холоднокатаных листов рулонным способом обеспечивает увеличение выпуска продукции на тех же производственных площадях, дает возможность механизировать и автоматизировать большинство технологических операций, повышает производительность труда, увеличивает выход годного металла, улучшает геометрическую форму н свойства металла вследствие устойчивости технологического процесса.

В ряде случаев холоднокатаную полосовую сталь поставляют машиностроительным предприятиям в рулонах, что дает возможность уменьшить отходы.

Обязательными операциями производства холоднокатаной стали являются очистка поверхности горячекатаных полос (подката) от окалины, прокатка на непрерывных или реверсивных станах, термическая обработка, дрессировка и отделка (резка правка и т. д.).

Схема технологического процесса получения холоднокатаных полос и листов из углеродистых и легированных сталей следующая. Исходной заготовкой является горячекатаный металл в рулонах, полученный на непрерывных или полунепрерывных станах. Для некоторых низколегированных сталей первой операцией является смягчающий отжиг подката. Для углеродистых сталей такой отжиг обычно не проводят. Следующей операцией при производстве холоднокатаных листов является очистка поверхности подката от окалины с помощью травления, дробеструйной обработки или комбинированного метода (дробеструйная обработка и последующее травление). В линии травления проводится стыковая сварка горячекатаных рулонов для их укрупнения, обрезка продольных кромок и промасливание.

Холодная прокатка горячекатаных полос производится на непрерывных или реверсивных станах. При рулонном способе производства листов следующими операциями являются: отжиг в рулонах, дрессировка, резка рулонов на листы на агрегатах поперечной резки с одновременной правкой и промасливанием, сортировка, упаковка и отгрузка листов.

Общей тенденцией производства холоднокатаной стали является стремление получить тончайшую полосу на непрерывных станах холодной прокатки.

В некоторых случаях технологическая схема получения тончайшей полосы может быть следующей: очистка поверхности горячекатаной полосы от окалины, прокатка на непрерывном четырех- или пятиклетевом стане, отжиг, прокатка на одно- или двуклетевом стане, отжиг, отделка (дрессировка, правка, резка, промасливание), сортировка, упаковка и отгрузка листов.

При производстве холоднокатаных легированных сталей технологический процесс включает в себя ряд операций термической обработки. Так, при производстве холоднокатаных полос и листов из высоколегированной стали типа Х18Н10Т технологическая схема может быть следующая. Первой операцией является закалка горячекатаных полос или листов. Закалка в данном случае позволяет увеличить пластичность стали. После закалки следует травление горячекатаных полос или листов, зачистка поверхностных дефектов и холодная прокатка. После холодной прокатки производится закалка холоднокатаных листов или полос, затем травление, дрессировка, сортировка, зачистка поверхностных дефектов, упаковка и отгрузка.

Обычно в цехах холодной прокатки устанавливают агрегаты для цинкования и лужения листа, а также нанесения других покрытий. В этих случаях прокатанные рулоны передаются к этим агрегатам.

Подготовка поверхности подката

Подготовка поверхности подката к холодной прокатке заключается в очистке ее от окалины, образовавшейся при горячей прокатке. С поверхности горячекатаных рулонов окалину удаляют для того, чтобы она не вдавливалась при холодной прокатке и получалась чистая поверхность листов, которая в дальнейшем может подвергаться лужению, цинкованию и т. д.

Травление углеродистой стали осуществляется преимущественно в растворе серной кислоты. Скорость травления в растворе серной кислоты с повышением ее концентрации увеличивается (максимальная концентрация раствора 25% Н2SO4). На практике применяют растворы с концентрацией 20—24% Н2SO4, подогретые до 80—90° С, что также увеличивает скорость травления. Скорость травления зависит также от предварительной деформации металла, при которой происходит взрыхление окалины, и от концентрации в травильном растворе железного купороса FеSO4.

Для уменьшения расхода кислоты и предотвращения растворения кислотой металла применяют присадки (ингибиторы) или регуляторы травления. В современных цехах холодной прокатки травление осуществляется в непрерывных агрегатах, установленных в травильных отделениях. Обычно в состав травильных агрегатов входят четыре ванны длиной 20—25 м с кислотным раствором.

На устойчивость процесса прокатки и возможность ведения процесса с высокими скоростями сильно влияет качество полосы, полученной из травильного отделения.

На полосе не должно быть пятен недотрава и перетрава; полоса должна быть хорошо промыта и не иметь следов железного купороса. Горячекатаная травленая полоса должна быть равномерно промаслена. Несоблюдение этих требований приводит к тому, что при попадании в очаг деформации участков полосы с указанными выше дефектами травления резко изменяется коэффициент трения.

Изменение коэффициента трения приводит к нарушению установленных параметров процесса непрерывной прокатки, нарушению условий постоянства секундных объемов и, как следствие этого, обрывам полосы, порче прокатных валков и к остановке стана.

Не допускаются также заусенцы на кромках полосы, возникающие от неудовлетворительной настройки дисковых ножниц.

Для улучшения качества смотки в новейших травильных агрегатах вместо свертывающих машин применяют моталки со следящими системами.

Значительно снижает качество холоднокатаного листа и производительность стана неудовлетворительная прокатываемость сварных швов.

Применение в травильных агрегатах петлевых ям с нерегулируемой петлей приводит к травмированию поверхности горячекатаной полосы. Это в свою очередь приводит к дефектам холоднокатаной полосы.

В последние годы для очистки горячекатаных полос из углеродистой стали в травильных агрегатах вместо серной кислоты стали применять соляную, причем агрегаты строят как горизонтального, так и вертикального (башенного) типов .

Для очистки поверхности горячекатаных полос используют механическое удаление окалины при помощи дробеметных и дробеструйных установок. Процесс механического удаления окалины заключается в том, что на поверхность металла выбрасывается дробь, под ударами которой окалина разрыхляется и отваливается.

Первыми операциями технологического процесса производства холоднокатаной нержавеющей стали являются смягчающая термическая обработка и травление горячекатаных рулонов. Горячекатаные рулоны нержавеющей стали мартенситного, ферритного и мартенсито-ферритного классов подвергают отжигу обычно в колпаковых печах, а рулонов нержавеющей аустенитного и аустенито-мартенситного классов — закалке. В современных цехах холодной прокатки закалка этих сталей осуществляется в одном непрерывном закалочно-травильном агрегате. Нагрев перед закалкой до 1050—1150° С осуществляется в проходной нагревательной печи, установленной в линии непрерывного закалочно-травильного агрегата. При выходе из печи полоса закаливается водой, что позволяет получить равномерную аустенитную структуру.

После закалки полоса подвергается травлению на установках, расположенных за проходной печью.

Удаление окалины с поверхности нержавеющей листовой стали осуществляют кислотным, щелочно-кислотным и электролитическим травлением.

Для удаления окалины в непрерывных травильных агрегатах используют раствор серной кислоты с добавкой поваренной соли и натриевой селитры. В отбеливающей ванне раствор состоит из азотной и серной кислот.

Кислотное травление является малопроизводительным и не обеспечивает равномерного удаления окалины и получения чистой поверхности металла.

При щелочно-кислотном травлении полоса сначала проходит щелочное травление в расплаве 75—80% NаОН и 20—25% NаОН3 при температуре 450—550° С. После обработки в расплаве щелочи полоса поступает в ванну для промывки водой.

После промывки полосы в ванне с горячей водой на полосе остается черный или коричневый цвет, представляющий в основном оксиды железа и никеля, которые не растворяются в щелочном расплаве. Поэтому после промывки полоса поступает в ванну для травления в растворе серной кислоты с добавкой поваренной соли. Кислотный раствор подогревают до 80—90° С.

Из кислотной ванны полоса поступает в ванну для промывки водой, в которой установлены щетки для чистки и мойки, а затем в ванну, где происходит отбеливание и пассивирование (создание защитной пленки на поверхности) в 6—8%-ном растворе NaН, подогретом до 45—50° С. После этого полоса проходит моечно-сушильное устройство.

При гидридном методе травления удаление окалины осуществляется при помощи восстановления ее гидридом натрия NаН, который образуется в результате реакции между металлическим натрием и водородом.

К подготовительным операциям, кроме операций, характерных Для углеродистых сталей, относится; также шлифовка горячекатаной полосы для удаления поверхностных дефектов.

Прокатка холоднокатаной стали

Вследствие высоких требований к поверхности холоднокатаных полос и листов, а также сложности процесса деформирования к качеству подката для станов холодной прокатки предъявляются высокие требования.

Определенные требования предъявляются и к профилю подката. Для обеспечения устойчивого процесса прокатки подкат не должен иметь короба и волны. Ширина травленой горячекатаной полосы не должна отличаться от заданной больше чем на 5,0 мм. Если подкат имеет большие отклонения ширины, то на стане холодной прокатки возможны завороты полосы при прохождении через боковые линейки, установленные на определенную ширину. Заворот, попадая в валки, как правило, приводит к навару прокатываемой полосы на поверхность рабочего валка, способствует обрыву полосы и остановке вследствие этого стана.

При значительном отклонении ширины подката от заданных размеров могут быть «выбросы» полосы, когда последняя вследствие уменьшения натяжения уходит к одной из боковых линеек. Это приводит к изменению вытяжек по ширине полосы, к надрывам полос и «порезам» поверхности валков.

Для предотвращения указанных явлений в травильных линиях обрезают боковые кромки горячекатаных полос для получения заданной ширины. В отдельных случаях при автоматическом регулировании натяжения и удовлетворительной проработке кромок вертикальными валками обрезку не проводят, что позволяет экономить металл.

Важной характеристикой подката является его продольная и поперечная разнотолщинность. Автоматическое регулирование толщины на станах горячей прокатки позволяет получать подкат с продольной разнотолщинностью 0,07—0,1 мм. Значительная продольная разнотолщинность (0,30—0,35 мм), изменяя толщину по длине горячекатаной полосы, нарушает равенство секундных объемов металла по клетям непрерывного стана. Последнее приводит к изменению натяжения и условий деформации в каждой клети, что способствует получению холоднокатаных листов, выходящих из допусков по толщине, а иногда приводит к порывам полосы. Кроме того, повышенная разнотолщинность увеличивает порыв сварных швов.

Поперечная разнотолщинность также влияет на устойчивость процесса непрерывной прокатки и получение ровных листов. В случае, если горячекатаные полосы одного рулона по всей длине имеют утолщение на одинаковом расстоянии от кромки, то на холоднокатаном рулоне в этом месте может образоваться гребень.

Оптимальным профилем горячекатаной полосы считается выпуклый профиль. При холодной прокатке полос с таким профилем (поперечная разнотолщинность 0,07—0,08 мм) поддерживается высокая скорость, полоса идет в валках устойчиво и получается ровной.

Холодная прокатка углеродистой стали происходит обычно за один передел. В случае прокатки очень тонких профилей из легированных сталей используется прокатка на непрерывном стане, промежуточный отжиг и последующая прокатка на реверсивном одноклетевом или непрерывном двух- или трехклетевом стане.

Горячекатаный рулон с подающего конвейера сталкивателем подается на механизм поворота рулона. Посредством магнитного или скребкового отгибателя передний конец полосы отгибается и подается на подвижные проводки расположенные над опорным роликом. Рулон при этом разворачивается механизмом поворота для возможности задачи отогнутого переднего конца полосы в тянущие ролики правильно-натяжной машины. Одновременно с подачей переднего конца полосы тянущими роликами в рабочие валки первой клети рулон при помощи механизма поворота опускается на ролики приемного стола, поднимается до уровня головок разматывателя, центрируется и путем разжатия головок закрепляется на них. Внутренний диаметр рулона не должен быть больше диаметра головок разматывателя. После этого рулон приводом разматывателя поворачивается в таком направлении, которое способствует распушиванию наружных витков и дальнейшему продвижению переднего конца полосы в рабочие валки остальных клетей непрерывного стана и к барабану моталки.

Перед поступлением полосы в рабочие валки клетей верхние проводки подняты, после захвата полосы рабочими валками они опускаются и прижимают полосу к нижним проводковым столам. Пройдя последнюю клеть, полоса наматывается на барабан моталки. На этом заканчиваются операции подготовки полосы к прокатке. Стан, разматыватель и барабан моталки разгоняются до рабочей скорости, верхние проводковые столы поднимаются и начинается установившийся процесс прокатки, который продолжается до тех пор, пока на головке разматывателя не останется два — три витка полосы. При этом скорость прокатки снижается До заправочной, верхние проводковые столы опускаются, создавая возможность прокатки заднего конца полосы с натяжением. Заправочная скорость находится в пределах 0,5—2,0 м/с.

На барабане моталки задний конец полосы (т. е. наружный виток холоднокатаного рулона) фиксируется прижимным роликом. Смотанный рулон снимателем убирается с барабана моталки, передается на отводящий конвейер, упаковывается и передается для отжига.

Особенностью шестиклетевого стана является наличие специального оборудования, обеспечивающего надевание шпульки на барабан моталки при прокатке жести толщиной менее 0,2 мм, что придает необходимую жесткость холоднокатаному рулону.

При прокатке переднего конца на заправочной скорости нажимные винты клетей опускаются ниже установленного (условного нулевого) уровня, который обусловлен настройкой стана по показаниям продуктиметров (приборы, показывающие величину подъема или опускания валков). Величина опускания винтов зависит от марки стали, типа стана, прокатываемого профиля и может, например, для четырехклетевых станов составлять для первой клети 0,5—1,0, второй 0,3—0,6, третьей 0,15—0,30 мм. Аналогично поступают и при выходе заднего конца из валков стана. Это делается для уменьшения влияния скоростного эффекта на неавтоматизированных станах.

Скорость прокатки снижается и при прохождении сварных швов. Однако при удовлетворительном качестве сварки и зачистки грата рулоны можно прокатывать без снижения скорости.

В зависимости от размеров прокатываемых полос суммарное обжатие на четырехклетевых станах колеблется от 50 до 80, а на шестиклетевых от 90 до 95%.

Чрезвычайно важное значение имеет режим натяжения при прокатке холоднокатаных листов на непрерывных станах. Правильно выбранное натяжение способствует получению заданной планшетности полосы и исключает ее порывы. Важным технологическим параметром на непрерывных станах холодной прокатки является натяжение между последней клетью и моталками. Не достаточное натяжение затрудняет получение листов заданной толщины и требуемой планшетности, а слишком большое может привести к свариванию витков рулонов во время отжига.

Величины обжатий контролируются по показаниям продуктиметров, а натяжений — по показаниям приборов, получающих г импульс от тензороликов. Натяжение между последней клетью и моталкой контролируется по току двигателя моталки.

При работе в автоматическом режиме технологические параметры закладываются в память электронных машин и поддерживаются автоматически.

Все станы холодной прокатки оборудованы системами для охлаждения валков и подачи технологической смазки на полосу во время прокатки. Смазка снижает коэффициент трения между валками и прокатываемой полосой, благодаря чему уменьшается давление металла на валки. Смазка не должна подвергаться разложению в очаге деформации при высоких температурах. Это в большинстве случаев определяет допустимую скорость прокатки. В качестве смазки применяют органические жиры, минеральные масла и различные синтетические соединения.

При холодной прокатке углеродистой листовой стали для смазки и охлаждения валков используют эмульсии, приготовленные на эмульсоле различных марок. Такая эмульсия имеет следующий состав: 5—7% эмульсола, 3% кальцинированной соды и 91— 95% подогретой воды. В качестве смазки применяют также полимеризованное хлопковое масло (полимеризация — длительная выдержка при 240—260° С), смазку ПКС, пальмовое масло и др.

На реверсивных четырехвалковых станах, на которых прокатывают обычно легированные и нержавеющие стали, в качестве технологических смазок используют минеральные масла.

Иногда считают, что избыток смазки повышает вытяжку полосы. Однако это не так. Избыток смазки вытесняется из очага деформации и частично оседает на торцах кромок холоднокатаного рулона. При отжиге рулоной полоса может загрязняться затвердевшими остатками смазки.

Валки станов холодной прокатки наряду с достаточной прочностью должны иметь высокую твердость, которая обеспечила бы получение листовой стали с чистой и гладкой поверхностью.

Валки подвергают частым перешлифовкам, особенно при прокатке тонких листов и жести. Практически уменьшение диаметра валков на станах холодной прокатки допускается в пределах 3—4% от их первоначального размера.

Рабочие валки выходят из строя вследствие естественного износа закаленного слоя, выкрошки его, навара, порезка, надавов и иногда вследствие поломок.. Рабочие валки первой и последней клетей непрерывного стана насекают чугунной или стальной дробью. Валки первой клети насекают с целью улучшения условий захвата, а последней —для предотвращения сваривания витков рулона при отжиге.

При смотке холоднокатаной полосы в рулоны нельзя допускать попадания эмульсии между витками во избежание появления на полосе темных пятен. Поэтому на высокоскоростных станах применяют различные приспособления для предотвращения попадания эмульсии на полосу.

На точность размеров получаемых холоднокатаных листов влияет ряд факторов: жесткость клети, работа системы автоматического регулирования толщины, стабильность размеров и профиль подката и др.

При оценке точности прокатки холоднокатаных и горячекатаных листов различают продольную и поперечную разнотолщинность. Последняя тесно связана с профилем холоднокатаных листов — волнистостью и коробоватостью.

Большое влияние на точность холоднокатаных листов оказывает жесткость клети. Жесткость клети характеризуется усилием, Которое вызывает увеличение зазора между валками на 1 мм за счет упругой деформации всех элементов рабочей клети.

Причиной появления продольной разнотолщинности холоднокатаных полос может явиться изменение скорости прокатки (скоростной эффект), колебание натяжения, изменение профилировки валков вследствие износа и влияния температуры.

Поперечная разнотолщинность определяется степенью равенства вытяжек по ширине полосы, которая зависит от состояния валков, поперечного профиля подката и устойчивости технологических параметров процесса.

Увеличение точности холоднокатаных полос по длине достигается применением систем автоматического регулирования толщины полосы, а по ширине — регулированием теплового профиля валков или применением гидроизгиба.

С целью компенсации прогиба валков, их упругого сплющивания, возмещения теплового влияния пластической деформации, учета ширины, толщины и марки прокатываемой стали рабочие валки станов холодной прокатки профилируют, т. е. им придается определенная выпуклость.

В процессе прокатки вытяжки по ширине холоднокатаной полосы не всегда компенсируются межклетевым натяжением или заданной профилировкой валков, что проявляется в поперечной разнотолщинности и появлении волны или короба на прокатываемой полосе и сопровождается характерным хлопанием. Одним из способов устранения этого является тепловое регулирование профиля валков. Вальцовщик, подавая различные количества охлаждающей жидкости на середину и края бочки валков, повышает или понижает температуру разных частей валка по длине бочки. Это приводит к изменению первоначальной профилировки и выравниванию вытяжек по ширине листа. Однако тепловое регулирование профиля валка обладает значительной инерцией.

Следует отметить, что при тепловом регулировании появляются дополнительные термические напряжения, из-за которых рабочий валок может выйти из строя.

Для соблюдения теплового режима работы валков необходимо соблюдать следующие правила:

1) при любых остановках стана немедленно прекратить подачу охлаждающей жидкости;

2) при остановках валков в момент прокатки подачу воды прекратить, освободить раскат; последующее включение охладителя проводить только после охлаждения валков при вращении их;

3) после перевалки горячие валки укладывать осторожно на подкладки;

4) после отключения подачи охлаждающей жидкости последующее ее включение осуществлять постепенно.

Наиболее эффективный способ исправления поперечного профиля и неплоскостности полосы — изменение характера распределения обжатий, а следовательно, и вытяжек по ширине полосы путем принудительного изгиба рабочих или опорных валков.

Изгибая валок, вальцовщик меняет первоначальную форму щели между валками и тем самым изменяет величины вытяжек по ширине полосы.

Перевалки рабочих валков производят по причине перехода на другой профиль или из-за износа насеченных поверхностей валков. Опорные валки переваливаются по износу. Например, для четвертой клети перевалка рабочих валков осуществляется после прокатки 600—1100 т металла.

Для измерения толщины прокатываемого металла применяют приборы ИТ-5250, использующие γ-излучение, ИТХ-5736 —рентгеновское.

Показания приборов передаются на пульт управления или в систему автоматики стана.

Настройку стана холодной прокатки начинают с установки направляющих проводок в соответствии с шириной прокатываемой полосы и проверки плотности прилегания откидных проводок к бочке нижнего рабочего валка.

Настройка валков станов холодной прокатки сводится к установке параллельности валков, установке раствора валков и подбору скоростей прокатки по клетям, обеспечивающих получение заданных размеров и межклетевых натяжений после каждой клети.

Окончательно параллельность установки валков проверяют при прокатке переднего конца полосы. Если передний конец выходит по оси прокатки, то валки установлены параллельно. Перекос устраняют работой одного из нажимных винтов. После этого продуктиметры устанавливают в нулевое положение. Далее растворы валков и скорость их вращения настраивают в соответствии с таблицами режимов прокатки.

Соответствие действительных растворов заданным контролируют, измеряя толщину полосы ручным микрометром после каждой клети или определяя ее по показаниям измерителя толщины. Контролируют также величину межклетевых натяжений полосы по приборам. По данным контроля проводят подстройку стана. Обязательное условие настройки стана — загрузка электродвигателей без превышения допустимых значений. После окончательной настройки стана продуктиметры выставляются в нулевое положение. Станы перестраивают в соответствии с таблицами режимов прокатки.

Настройку станов холодной прокатки проводят после перевалки опорных и рабочих или только рабочих валков, после планово-предупредительных и капитальных ремонтов и других длительных остановок.

Процесс прокатки на реверсивных станах начинается с того, что передний конец рулона, зажатого головками разматывателя, задают в предварительно разведенные валки, наматывают его на барабан моталки, нажимными винтами устанавливают зазор между валками и начинают прокатку. После первого прохода задний конец рулона остается в валках, а валки стана реверсируются и конец полосы задается в переднюю моталку. Полоса до заданной толщины прокатывается вследствие реверса валков стана и последовательного опускания рабочих валков; при этом концы полосы остаются в передней и задней моталках, обеспечивающих натяжение. Аналогичен процесс прокатки и на многовалковых станах.

Настройка реверсивных четырехвалковых станов включает следующие операции: установку проводок, проверку параллельности осей валков в вертикальной плоскости (по характеру распределения охлаждающей жидкости по длине бочки валка), установку условного нулевого положения рабочих валков по проходам для обеспечения того или иного режима обжатий (с учетом жесткости клети) и установление режима скоростей и натяжений по проходам.

Термическая обработка

После холодной прокатки вследствие наклепа углеродистая сталь становится твердой и обладает пониженной пластичностью.

Для устранения наклепа и получения структуры, обеспечивающей необходимые механические и технологические свойства, холоднокатаная сталь должна быть отожжена.

Рекристаллизационный отжиг проводят при 650—720° С. Он обеспечивает достаточно высокие механические и технологические свойства металла.

В цехах холодной прокатки для отжига углеродистой листовой стали широко применяют колпаковые печи. Холоднокатаные рулоны устанавливают на стенд, в центре которого помещен вентилятор. Между рулонами прокладывают конвекционные кольца, обеспечивающие лучшую циркуляцию защитного газа.

Стопа рулонов накрывается муфелем из жаропрочной стали. Из-под муфеля удаляется воздух и подается защитный газ. Внизу муфеля имеется песочный затвор. Муфель накрывается футерованным колпаком. На колпаке имеются горелки, продукты сгорания циркулируют между муфелем и колпаком. Колпаковые печи отапливают чаще всего коксовым или смешанным газом.

Отжиг углеродистой стали проводят в среде защитного газа, предохраняющего поверхность листа от окисления.

Листы и рулоны холоднокатаной стали отжигают также в четырехстопных колпаковых электрических печах. В состав печи входят четыре стенда, четыре муфеля и один колпак.

Масса садки в современных одностопных колпаковых печах достигает 120—180 т. Средняя производительность печи в зависимости от сортамента и условий отжига 1,4—2,4 т/ч.

Колпаковые печи являются печами периодического действия: цикл термической обработки в них длится несколько десятков часов. Для отжига холоднокатаных полос широко применяют непрерывные горизонтальные и вертикальные (башенные) печи (рис. 175), в которых продолжительность процесса отжига составляет всего 1,5—2,0 мин.

Производительность горизонтальных печей ниже печей башенного типа и составляет 10—15 т/ч.

Термическая обработка полос в агрегатах непрерывного отжига уменьшает длительность производственного цикла и обеспечивает получение более однородных свойств металла, чем при отжиге в колпаковых печах. Нагрев и охлаждение полосы во всех зонах происходят в атмосфере защитного газа.

Окончательная отделка листов

Следующей за термической обработкой операцией отделки холоднокатаной углеродистой стали является дрессировка, которая заключается в холодной прокатке полос с обжатиями 0,5—3%.

Дрессировка углеродистой стали применяется для предотвращения появления линий сдвига при штамповке. Они бывают настолько ярко выражены, что даже после покраски и эмалирования остаются заметными. Установлено, что чем больше удлинение металла на пределе текучести, тем резче проявляются эти линии.

Вследствие небольших поверхностных деформаций при дрессировке на диаграмме растяжения образцов металла исчезает площадка текучести. Одновременно с этим сохраняются удовлетворительные пластические свойства холоднокатаных листов.

В результате дрессировки заметно улучшается поверхность листовой стали. Мягкой листовой стали после отжига дрессировкой придается некоторая упругость, что предохраняет ее от ломки и смятия при последующих операциях.

Качество поверхности дрессированных листов зависит от исходного состояния поверхности и качества шлифовки и насечки поверхности рабочих валков. Шлифовку валков проводят кругами с графитовыми наполнителями или алмазными кругами до 10— 11-го класса чистоты. Последующая насечка в современных цехах холодной прокатки осуществляется на специально предназначенных для этой операции насечных машинах.

В цехах холодной прокатки для дрессировки углеродистой листовой стали применяют одно- и двуклетевые четырехвалковые станы. При дрессировке рулонной стали с натяжением обеспечивается не только обжатие, но и правка его растяжением. При дрессировке листовой стали толщиной 0,5—1,5 мм натяжение составляет 0,7—0,8 предела текучести. Для получения ровных листов на дрессировочных станах стали применять гидроизгиб валков.

К другим операциям отделки тонколистовой углеродистой стали относят поперечную и продольную резку рулонов. Для этого в цехах холодной прокатки устанавливают агрегаты поперечной и продольной резки, а также комбинированные агрегаты для продольной и поперечной резки.

Особенности производства легированных холоднокатаных сталей

Трансформаторную сталь в зависимости от содержания кремния разделяют на слаболегированную (0,8—1,8% Si), среднелегированную (1,8—2,8% Si), повышеннолегированную (2,8—3,8% Si), высоколегированную (3,8—5,0% Si). Трансформаторную сталь типа Э33ОА, Э370 поставляют в листах толщиной 0,5—0,35 и 0,2 мм, а также в рулонах толщиной 0,2—0,05 мм.

Первой операцией перед холодной прокаткой является обезуглероживающий отжиг при температурах 840—850° С без защитной атмосферы. Затем следуют травление, первая холодная прокатка, обезуглероживание, совмещенное с процессом светлого отжига; вторая прокатка и высокотемпературный отжиг — в вакуумных печах при температуре 1150—1180° С.

Динамную холоднокатаную сталь изготовляют с содержанием кремния в пределах 1,3—1,8%. Первой операцией является травиление горячекатаных рулонов. Затем следуют прокатка на непрерывном стане, обрезка кромок и вырезка дефектов на агрегате подготовки рулонов, обезуглероживание на непрерывном агрегате при температуре 850° С, вторая прокатка, обезжиривание поверхности, нанесение термостойкого покрытия на поверхности полосы для предотвращения сваривания витков рулона и высокотемпературный отжиг при 880—900° С в колпаковых печах с применением защитной атмосферы.

После высокотемпературного отжига поверхность полосы очищают от термостойкого покрытия и на полосу наносят электроизоляционное покрытие. Эта операция проводится в непрерывном агрегате, предназначенном для двустороннего электроизоляционного покрытия, сушки покрытия и отпуска полосы для снятия рулонной кривизны при 750° С. В качестве электроизоляционного покрытия используют водный раствор фосфорной кислоты и окиси магния. Печь горизонтального типа с газовым отоплением имеет три зоны: нагрева, выдержки и охлаждения.

Нержавеющую холоднокатаную листовую сталь широко применяют в машиностроении, химической, нефтяной, пищевой и других отраслях народного хозяйства. Современным способом прокатки нержавеющей листовой стали является прокатка в рулонах на непрерывных реверсивных четырехвалковых и многовалковых станах. На многовалковых станах прокатывают сталь толщиной 0,5—0,05 мм и ниже. При прокатке нержавеющей листовой стали толщиной более 0,5 мм технологической смазкой является эмульсия. При прокатке более тонкой листовой стали используют растительные и животные жиры. Окончательной термической обработкой холоднокатаных аустенитных и аустенито-мартенситных сталей является закалка. Температура нагрева в этом случае составляет 1100—1150° С, нагрев ведут без защитной атмосферы. Поэтому после закалки такой стали необходимо проводить травление для удаления окалины, образовавшейся при нагреве под закалку. Холоднокатаные нержавеющие стали мартенситного, ферритного и мартенсито-ферритного классов подвергают отжигу в колпаковых печах в защитной атмосфере. Холоднокатаную нержавеющую сталь после окончательной термической обработки подвергают дрессировке с обжатием 1—2%.

Иногда машиностроительные заводы требуют нагартованную (упрочненную) сталь. В этом случае термическую обработку этих сталей не проводят. Часть нержавеющей стали после холодной прокатки подвергают шлифовке и полировке, что улучшает антикоррозионные свойства и внешний вид изделий.

Технико-экономические показатели производства холоднокатаных листов

Расчет производительности непрерывных станов холодной прокатки ведут по тем же формулам, что и станов горячей прокатки. Для определения технически возможной производительности необходимо знать время цикла Тц, состоящего из времени собственно прокатки (машинного времени) времени пауз между отдельными полосами.

Если рассматривать прокатку одного сварного рулона, то время цикла Тцбудет складываться из машинного времени прокатки с рабочей скоростью; времени прокатки с ускорением и замедлением; времени прокатки участков сварных швов; времени вспомогательных операций (время установки рулона в разматыва-теле, отгибание переднего конца и т. д.).

Однако при прокатке нескольких рулонов ряд вспомогательных операций при обработке последующего рулона совмещают с прокаткой предыдущего. В этом случае говорят, что прокатка идет с перекрытием. Чем больше время перекрытия Тц, тем меньше цикл прокатки, так как

Тц = Т — Тп.

Время цикла прокатки на непрерывных станах обычно определяется с помощью графиков, учитывающих все затраты времени.

Расход металла при прокатке на непрерывных станах холодной прокатки находится в пределах 1,03—1,075. Расход валков на непрерывных пятиклетевых станах составляет 1,20—1,25 кг на тонну, на четырехклетевых 0,8—1,2 кг/т, реверсивных одноклетевых четырехвалковых 1,0—1,2 и многовалковых 0,6 кг/т. Расход электроэнергии составляет 324—900 МДж/т.

ЛИТЕРАТУРА

1 Ефименко С.П., Следнев В.П. Вальцовщик листопрокатных станов. - М.: Металлургия, 1981

2 Целиков А.И. Основы теории прокатки. - М.: Металлургия, 1965

3 Бровман М.Я., Зеличенок В.Ю. Усовершенствование технологии прокатки толстых листов. - М.: Металлургия, 1969

4 Выдрин А.М. Процесс непрерывной прокатки. - М.: Металлургия , 1970

Время последней модификации 1363665153tksprut.ru

Лист стальной холоднокатаный, характерные особенности

Стальной холоднокатаный лист является одним из видов металлопроката, который, несмотря на всю не замысловатость своего изготовления и простоту форм пользуется постоянным спросом на рынке металлургической продукции.

Стальной холоднокатаный лист является одним из видов металлопроката, который, несмотря на всю не замысловатость своего изготовления и простоту форм пользуется постоянным спросом на рынке металлургической продукции.

Данный вид материала широко используют многие производители для изготовления деталей методом холодной штамповки. Также при помощи способа горячего цинкования из него изготавливают оцинковку и металлические листы с полимерным покрытием.

Производят стальной холоднокатаный лист при помощи технологии холодной прокатки металла из низкоуглеродистых и низколегированных марок стали. Он может поставляться как в виде листового проката, так и в рулонах.

Согласно ГОСТ, все холоднокатаные стальные листы должны изготавливаться с учетом следующих требований:

Относительно толщины листового проката можно сказать следующее. Производителями, в зависимости от величины допустимых отклонений, установлены две группы точности – высокая и повышенная.

Основным же требованием, которое предъявляется к такой продукции как лист стальной холоднокатаный, является способность металла к его вытяжке.

Сочетание его прочностных характеристик со сравнительно не большим весом изделия, позволяют использовать его во многих отраслях промышленности.

Лист холоднокатаный, применение

Лист холоднокатаный повсеместно используется для изготовления воздуховодов и шахт вентиляции, а также для обшивки поверхностей самых разных конструкций. Главной же его сферой применения является отрасль автомобилестроения. Гибкость этого листа делает его весьма универсальным материалом. Холоднокатаный лист способен покрывать поверхности с самой разнообразной формой. Он прекрасно сохраняет рельеф и легко деформируется.

Лист холоднокатаный повсеместно используется для изготовления воздуховодов и шахт вентиляции, а также для обшивки поверхностей самых разных конструкций. Главной же его сферой применения является отрасль автомобилестроения. Гибкость этого листа делает его весьма универсальным материалом. Холоднокатаный лист способен покрывать поверхности с самой разнообразной формой. Он прекрасно сохраняет рельеф и легко деформируется.

Лист стальной холоднокатаный, в отличие от листов горячекатаных, имеет более высокое качество поверхности. Поверхность этих листов практически не требует дополнительной обработки перед проведением этапа их покраски.

По – мимо всего прочего, высокие плоскостные характеристики этих листов, существенно сокращают время нужное на изготовление изделий.

Доска объявлений, продать, купить металлоизделия:

Еще записи из рубрики: Листовой металлопрокат

stalimetal.ru

Холоднокатаный и горячекатаный лист - отличие продукции

Прокатка – это обработка металлов под давлением. Разница свойств горячекатаного и холоднокатаного листа обусловлена температурой процесса производства. Существует промежуточный температурный интервал, в котором осуществляется плоское деформирование. Такую прокатку называют теплой, применяют ее достаточно редко. Ее цель – получение требуемых свойств продукции при экономии энергоносителей.

Различия в производстве горячекатаной и холоднокатаной стали

Горячее деформирование осуществляется при температурах, превышающих условия рекристаллизации металла и составляющих 60% и более от температуры плавления. Исходная заготовка – сляб. При повышенных температурах прочность стали уменьшается, что позволяет снизить усилие, необходимое для придания заготовке нужных размеров. В процессе происходит образование новых зерен, сохраняющих хорошую пластичность металла. Контролировать конечные размеры сложно из-за наличия на поверхности окалины и объемных изменений при охлаждении.

Холодная прокатка – пластическое деформирование заготовки при комнатной температуре. Заготовкой в данном случае служит горячекатаный лист. Перед обработкой его обязательно очищают от окалины дробеструйным аппаратом, кислотами, их комбинацией. При температурах деформирования, которые находятся ниже уровня 30% от температуры плавления, в листе возникает наклеп или деформационное упрочнение, увеличивающие прочность проката и снижающие пластичность. Для частичной рекристаллизации структуры, позволяющей несколько снизить твердость и повысить пластичность, проводят термическую обработку – отпуск.

Отличие свойств горячекатаного листа от характеристик холоднокатаного

В результате применения разных технологий получают листы, свойства которых различаются в значительной степени. Выбор холоднокатаного или горячекатаного листа зависит от функционального назначения.

Преимущества горячего деформирования

Недостатки горячей прокатки:

Преимущества холоднокатаного листа:

Недостатки этой продукции

Чем отличаются области применения холоднокатаного листа от горячекатаного?

Разница в свойствах обуславливает различные сферы использования.

Горячекатаный лист чаще всего применяется:

Области применения холоднокатаного листового проката:

Благодаря высокому качеству поверхности, холоднокатаный лист хорошо воспринимает порошковое окрашивание, хромирование, никелирование.

treydmetall.ru

Холоднокатаный лист - размеры, вес, фото и характеристики по ГОСТ

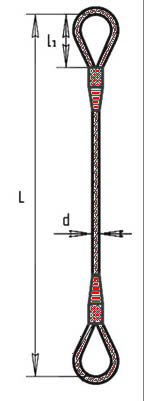

Холоднокатаный лист – металлопродукция с высоким качеством поверхности и точными размерами. Производится путем обработки на станах холодной прокатки горячекатаных листов, выполняющих роль заготовки (подката). После холодного деформирования на поверхности образуется наклепанный слой, для которого характерны высокая прочность и низкая пластичность. Устраняют его термической обработкой – отжигом при +700°C.

Характеристики холоднокатаного листа

Основное преимущество процесса холодного деформирования: возможность получения продукции с очень малой толщиной (от нескольких микрон), хорошим качеством поверхности и точными геометрическими параметрами.

Свойства и размеры стального холоднокатаного листа регламентируются несколькими нормативами, среди которых:

Области применения

Требования к характеристикам холоднокатаного листа, устанавливаемые ГОСТами, зависят от области его применения.

treydmetall.ru

Листовая холоднокатаная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Листовая холоднокатаная сталь

Cтраница 1

Листовая холоднокатаная сталь в состоянии поставки имеет в поверхностном слое небольшие сжимающие напряжения, которые на глубине около 0 02 мм переходят в растягивающие. [1]

Листовую холоднокатаную сталь изготовляют в листах толщиной 0 35 - 0 65 мм и в рулонах толщиной 0 35 - 3 мм. [2]

При использовании листовой холоднокатаной стали толщиной 0 35 мм уменьшить fcg, полученное из таблицы, на 0 01 дополнительно к прим. [4]

Пространяется на листовую холоднокатаную сталь шириной 500 мм и более, изготовляемую в листах толщиной от 0 5 до 5 0 мм и рулонах толщиной от 0 5 до 3 0 мм. [5]

Стенки панели изготовляют из листовой холоднокатаной стали толщиной 0 7 мм. Противоположные стенки панели соединяют по краям проставками U-образной формы из нержавеющей стали с целью уменьшения потока тепла между теплой и холодной стенками. Проставка приваривается между двумя гладкими стенками и может образовывать закругленные углы. [6]

В СССР для изготовления пластин применяется листовая холоднокатаная сталь по ГОСТу 3680 - 57 размером 710 X X 1420 мм и 1000 X 2000 мм при толщине стенки 0 5; 0 8; 1 0; 1 2; 1 5 и 2 мм. [7]

Цвет и внешний вид покрытия определяют на пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( ГОСТ 16523 - 70) размером 70Х XI50 мм и толщиной 0 8 - 0 9 мм. [8]

Стойкость пленки к действию воды определяют на пластинках из листовой холоднокатаной стали марки 08КП и 08ПС ( ГОСТ 16523 - 70) размером 70 X 150 мм или 90 X 120 мм и толщиной 0 8 - 0 9 мм. [9]

Цвет, внешний вид и прочность покрытия при ударе определяют а пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( по ГОСТ 16523 - 70), размером 70X150 мм и толщиной 0 8 - 0 9 мм. [10]

Цвет, внешний вид и прочность покрытия при ударе определяют на пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( по ГОСТ 16523 - 70), размером 70X150 мм и толщиной 0 8 - 0 9 мм. [11]

Цвет, внешний вид пленки и прочность пленки при ударе определяют на пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( ГОСТ 16523 - 70) размером 100X100 мм и толщиной 0 8 - 0 9 мм. Продолжительность высыхания краски и изгиб определяют на пластинках из черной горячекатаной жести ( ТУ 14 - 1 - 3433 - 82) толщиной 0 25 - 0 28 мм и размером: 20X150 мм - при определении изгиба и 70X150 мм - при определении продолжительности высыхания. [12]

Цвет и внешний вид пленки, прочность пленки при ударе и адгезию определяют на пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( ГОСТ 16523 - 70) толщиной 0 8 - 0 9 мм, размером 100ХЮО мм. Продолжительность высыхания грунтовки и изгиб пленки определяют на пластинках из черной горячекатаной жести марки ГЧЖ-1 ( ТУ 14 - 1 - 3433 - 82) толщиной 0 25 - 0 28 мм и размерами: 70X150 мм - при определении продолжительности высыхания и 20X150 мм - при определении изгиба. [13]

Продолжительность высыхания грунтовки, цвет, внешний вид, прочность при ударе и стойкость пленки к действию воды и 3 % - ного раствора хлорида натрия определяют на пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( ГОСТ 16523 - 70) толщиной 0 8 - 0 9 мм и размером 70X150 мм. [14]

Продолжительность высыхания грунтовки, цвет и внешний вид пленки, толщину, прочность пленки при ударе, адгезию и стойкость пленки к действию воды и 3 % - ного раствора хлорида натрия определяют на пластинках из листовой холоднокатаной стали марок 08кп и 08пс ( ГОСТ 16523 - 70) размером 70X150 мм и толщиной 0 8 - 0 9 мм. [15]

Страницы: 1 2

www.ngpedia.ru